Основные моменты:Конвенция о композитах 2019 г.

Прототип DLR с интригующим названием Flappybot (гибкий автономный робот для производства, размещения и сборки) радикально отличается от больших и дорогих статических машин, которые обычно используются при производстве крупных аэрокосмических компонентов. Этот компактный автономный блок AFP предназначен для «движения» непосредственно над пресс-формой. Источник | DLR

Если отрасль композитов и дальше будет расти и повышать свою конкурентоспособность, она должна использовать возможности, которые открывают оцифровка и автоматизация. На двух недавних аэрокосмических конференциях в Германии было рассмотрено, что ждет производство композитов в будущем.

Посещение фабрики будущего в Штаде

«Фабрика композитов будущего» стала темой съезда композитов в Штаде, Германия, проходившего в этом году с 12 по 13 июня. Совместно с CFK Valley e.V. (Stade, Германия) и Carbon Composites e.V. (Аугсбург, Германия) мероприятие собрало рекордную посещаемость - почти 450 человек. Сильное присутствие в США стало результатом сотрудничества с Инициативой по перспективным материалам и производству штата Юта (UAMMI, Кейсвилл, Юта, США) в качестве партнерской сети и США в качестве страны-партнера.

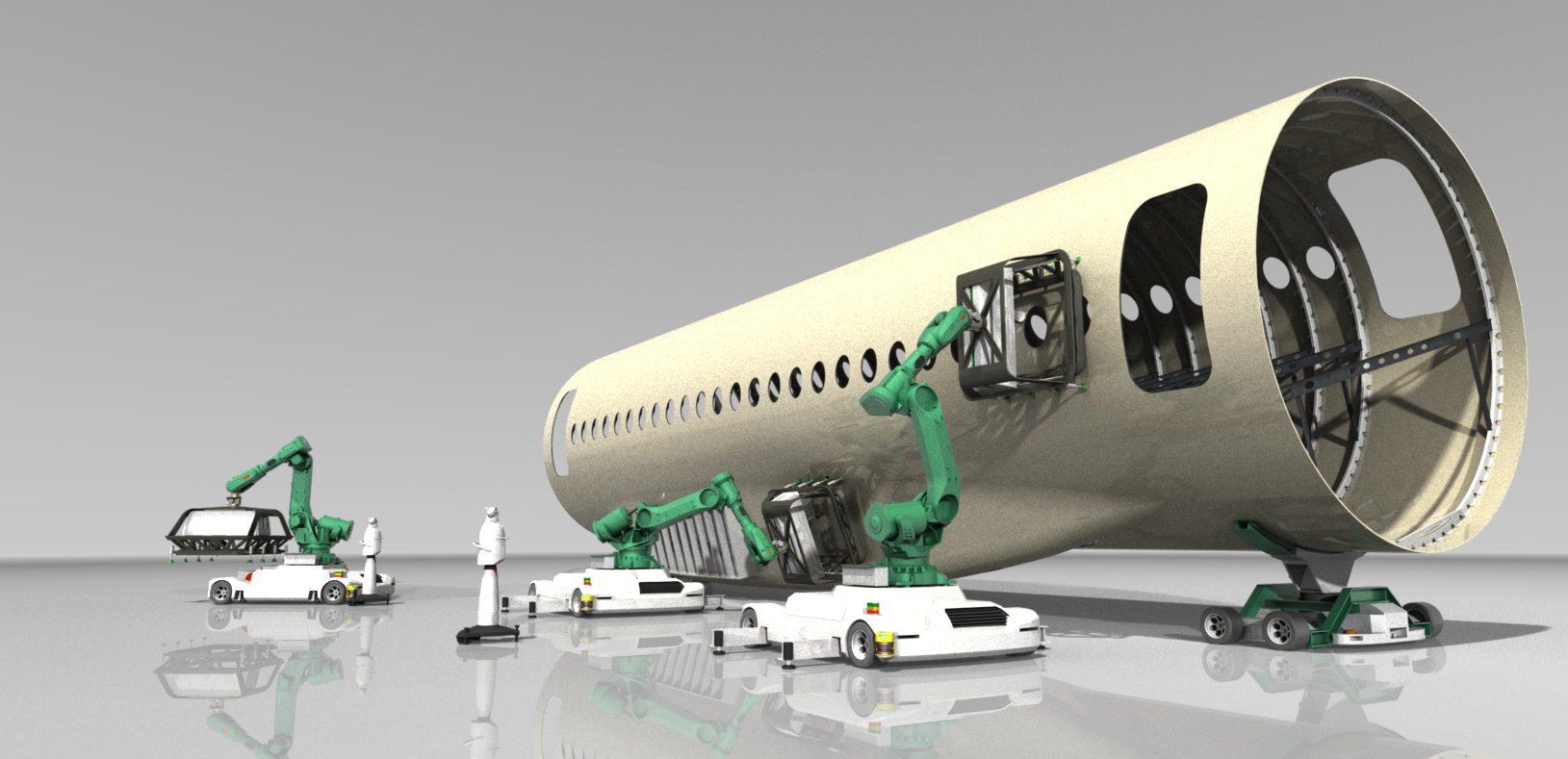

Во вступительной презентации, озаглавленной «Оцифровка:переход от автоматизированного производства к автоматизированной автоматизации», доктор Ян Стюве, руководитель Центра технологий легкого производства в Немецком аэрокосмическом центре (Deutsches Zentrum für Luft- und Raumfahrt; DLR; Штаде, Германия) предложили изюминку предстоящей программы. Будущие производственные технологии, разрабатываемые в DLR, включают в себя несколько взаимодействующих роботов, которые работают вместе, чтобы сократить время производства, и цифровых двойников машин, которые позволяют оптимизировать процесс. Еще одна ключевая область касается мобильных автономных роботов для гибких производственных сценариев. К ним относятся прототип FlappyBot, компактный блок размещения волокна, который перемещается по форме. Стюве предупредил о потенциальных опасностях чрезмерной автоматизации и обсудил, как цифровизация должна вовлекать людей в производственный процесс.

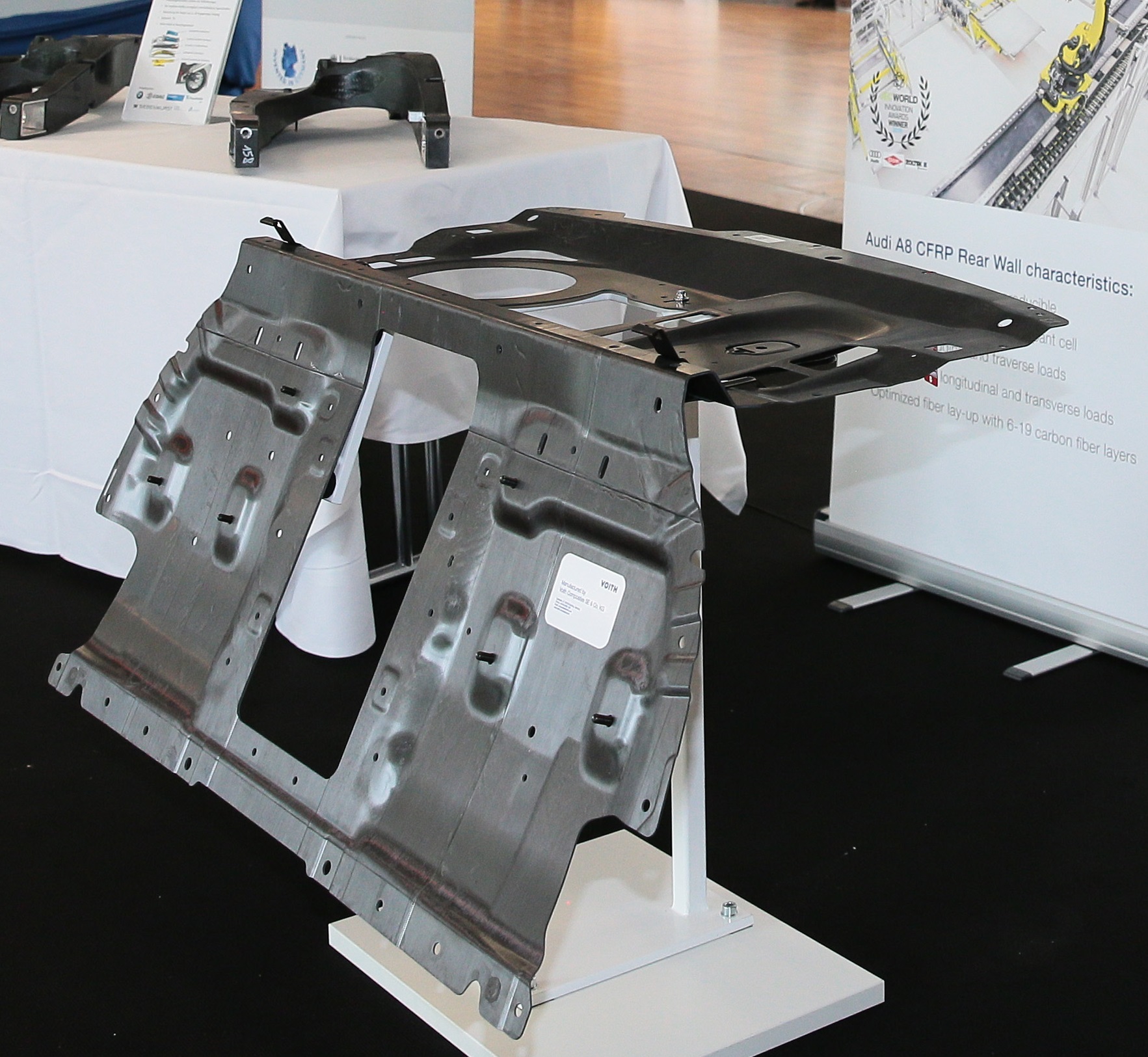

Задняя стенка Audi A8 из углепластика, самый большой компонент пассажирского отсека, производится компанией Voith Composites по высокоавтоматизированному процессу, позволяющему производить 65 000 компонентов в год. Источник | CFK Valley

Во втором программном докладе «Быстрое производство и термопластические композиты - тенденции и технологии» д-р Роберт Дж. Брайант, старший инженер по материалам Исследовательского центра НАСА в Лэнгли (Хэмптон, Вирджиния, США), увел делегатов за пределы земная фабрика к строительству в космосе. Долгосрочное присутствие человека в космосе потребует укрытия и платформ в качестве первого шага. Разработка все более крупных ракет для размещения все более сложных конструкций за пределами планеты экономически нецелесообразна. Решения требуют производства рядом или на месте. Решением может стать использование безинструментального усовершенствованного процесса укладки ленты (ATP), позволяющего консолидировать детали из термопластичного композита на месте. В этом новом методе два робота АТФ работают друг напротив друга, один для нанесения термопластичной препреговой ленты, а другой действует как инструмент. Производство без инструментов может снизить стоимость аэрокосмического производства, улучшить экономику освоения космоса, а также принести пользу другим секторам рынка (подробнее см. «General Atomics Aeronautical, разрабатывающая процесс создания термопластичных композитов без инструментов»).

Устойчивое развитие

Прогресс в производстве также должен сопровождаться снижением воздействия на окружающую среду. В том же духе на следующем заседании Йорг Шпицнер, основатель Spitzner Engineers GmbH (Финкенвердер, Германия), утверждал, что для достижения климатических целей необходимы технологии с отрицательными выбросами. Компания Шпицнера утверждает, что ее запатентованная концепция ветряной турбины Blancair не только повышает эффективность турбины, но и удаляет CO 2 из атмосферы. Воздух всасывается в фильтрующий модуль, установленный на гондоле, где CO 2 отделяется для хранения и переработки при производстве синтетического топлива и других применений. Очищенный воздух выходит через отверстия в концах лопастей ротора. Видео, объясняющее эту концепцию, доступно на веб-сайте Blancair.

Организаторы сессии также представили концепцию интеллектуальной оценки экологической эффективности при производстве композитов (DLR) и упрочненных препрегов вне автоклавов при комнатной температуре, способных работать с огнем, дымом и токсичностью (FST) (TCR Composites; Огден, Юта, США). США).

Расширение возможностей посредством моделирования

В оставшуюся часть первого дня конференции внимание было обращено на моделирование.

Д-р Ларс Хербек, технический директор компании Voith Composites (Гархинг, Германия), рассказал о том, как машина для автоматической укладки волокон (AFP) Voith Roving Applicator упрощает технологическую цепочку, обеспечивая эффективный автоматизированный процесс предварительного формования с сокращением времени цикла. Он обрисовал в общих чертах моделирование конструкции и процесса, выполненное для автоматизированной производственной линии, способной производить 65 000 компонентов в год для задней стенки Audi A8 из армированного углеродным волокном пластика (CFRP).

Марк Блудсувейт из MET Motoren- und Energietechnik GmbH (Росток, Германия) объяснил, как моделирование позволяет понять, как лучше всего загружать детали в автоклав, что позволяет оптимизировать процесс отверждения и повысить производительность. Цифровой двойник, разработанный для самого большого автоклава на предприятии DLR в Stade, может работать параллельно с реальным процессом или быстрее, чтобы предлагать прогнозы поведения деталей.

Дальнейшие темы разработки виртуальных процессов охватывали моделирование процессов SMC (ESI Group; Шартр-де-Бретань, Франция) и моделирование процессов сэндвич-панелей, чтобы понять проблемы раздавливания сердечника и сморщивания препрега в автоклаве (Airbus Helicopters; Мариньян, Франция).

Переходя к виртуальному моделированию безопасности, Йохен Рюль из Reichenbacher Hamuel GmbH (Dörfles-Esbach, Германия), входящей в Scherdel Gruppe, рассказал о том, как основанный на моделировании подход к управлению пылью и твердыми частицами, образующимися во время обработки деталей из углепластика, принес такие преимущества клиентам, как как Airbus и Premium Aerotec (Аугсбург, Германия). Моделирование обработки и визуализация распределения твердых частиц помогает производителям соблюдать ужесточающееся законодательство в области охраны труда и техники безопасности и улучшает результаты обработки, а также сокращает время простоя и техническое обслуживание оборудования, что в конечном итоге приводит к снижению затрат на деталь.

Сессия моделирования также продемонстрировала спонсируемый Boeing проект по виртуальному моделированию затрат на производство композитов с учетом сложных взаимодействий между проектированием, производством и финансами для определения факторов затрат (Массачусетский технологический институт; Кембридж, Массачусетс, США), а также концепция планирования цифрового производства, основанная на имитационном моделировании оптимальных цепочек создания стоимости композитов (Fraunhofer IGCV; Аугсбург, Германия).

Мобильная концепция обработки MBFast18 состоит из автоматизированного управляемого транспортного средства, робота и портативного станка с ЧПУ и обеспечивает повышенную производительность при производстве крупных деталей самолетов из углепластика. Источник | Фраунгофер IFAM

Победители конкурса

В этом году два проекта разделили премию CFK Valley Innovation Award и денежный приз в размере 7500 евро.

Первое место (и 4500 евро) досталось проекту мобильных роботизированных систем MBFast18, в рамках которого была разработана мобильная система с ЧПУ на базе автоматизированного управляемого транспортного средства (AGV) для обработки больших деталей самолетов из углепластика.

Источник | Фраунгофера IFAM

По сравнению с сегодняшними дорогостоящими статическими системами обработки для больших конструкций самолетов, мобильные робототехнические системы меньшего размера обеспечивают гибкость производства и более высокую производительность.

В системе MBFast18 используется автономная платформа длиной 4,6 метра производства FFT Produktionssysteme GmbH &Co. KG (Фульда, Германия), датчики навигации и безопасности, поставляемые SICK AG (Вальдкирх, Германия), и 5-осевой станок с ЧПУ от SAUER. / DMG MORI (Зуль и Билефельд, Германия). Мобильный лазерный трекер, разработанный Институтом производственных технологий и передовых материалов им. Фраунгофера (IFAM; Stade, Германия), точно позиционирует робота. Сверлильный агрегат с рабочим пространством до 0,5 квадратных метров крепится к детали с помощью вакуумных захватов; Позиции сверления рассчитываются и передаются на станок с помощью программного обеспечения, разработанного BCT GmbH (Дортмунд, Германия). Эта концепция также применима к погрузочно-разгрузочным и сборочным операциям и в других отраслях, таких как ветроэнергетика и железнодорожный транспорт.

Посмотрите видео о проекте MBFast18:

Второе место занял стартап Hyconnect GmbH (Гамбург, Германия) за технологию соединения металлокомпозитов FAUSST. Первоначально компания нацелена на сектор судостроения, где соединение композитов с металлом является основным препятствием для более широкого внедрения композитов. В решении FAUSST используется гибридная ткань, состоящая из трикотажных стеклянных и металлических волокон, что позволяет механически прочно соединять металлы и композиты. Сторона из металлического волокна соединяется со стальным профилем, который можно приваривать к металлическим конструкциям, а другая сторона приклеивается к композитному компоненту. Утверждается, что запатентованная технология значительно ускоряет процесс проектирования и склеивания. Первоначальные прототипы приложений в настоящее время проходят тестирование.

Посмотрите введение в процесс присоединения к FAUSST:

Реализация за счет автоматизации

На второй день отмеченный наградами проект MBFast18 был подробно рассмотрен в презентациях Кристофа Бриллингера, менеджера проекта Fraunhofer IFAM, и доктора Грегора Грассла из FFT, которые обсудили проблемы разработки интеллектуальных систем управления технологическим процессом и производством для операций с несколькими роботами. . Джером Берг, штатный инженер Northrop Grumman Innovation Systems (Клирфилд, Юта, США), описал автоматизированное производство стрингеров для самолетов Airbus на заводе компании в Юте с использованием собственной технологии AFP, а Уве Ланг из Evonik Resource Efficiency GmbH (Дармштадт) , Германия) представила «Sandwich Technology 4.0», автоматизированную производственную технологию для высокой производительности, в которой используется вспененный внутренний материал компании ROHACELL. В сотрудничестве с DLR и технологическим центром CTC GmbH (Штаде, Германия) был продемонстрирован высокоавтоматизированный процесс предварительной формовки дверцы передней стойки шасси самолета.

Посмотрите видео о процессе предварительной формовки:

Отправившись в путешествие в виртуальную реальность, Феликс Хюнеке, руководитель отдела развития бизнеса в ABSOLUTE Reality GmbH (Гамбург, Германия), показал, как можно создавать, редактировать и дополнять трехмерные модели зданий изображениями, документами и видео для создания виртуальных сред, которые могут быть смотреть из любой точки мира. Компания создала 3D-тур по производственному цеху DLR в Штаде.

Прогуляйтесь по производственному цеху DLR:

Феликс Шрайбер, генеральный директор ARK Group (Ахен, Германия), обсудил процесс и рентабельность структурированных машинных данных на линии автоматизированного литья под давлением (RTM), в то время как Саша Бакхаус из CTC GmbH обсудил модульную автоматизацию в производстве композитов и Hybr -iT, в рамках которого создаются команды, в которых люди и роботы работают вместе с программными системами помощи.

Ни одно мероприятие, посвященное будущей фабрике, не могло оставить без внимания тему искусственного интеллекта (ИИ), и Амир Бен-Асса, директор по маркетингу в Платане (Уолтем, Массачусетс, США), обсудил возможности и проблемы внедрения ИИ в производстве композитов. Он представил практические применения ИИ, от предупреждений (например, о задержках производства или проблемах с качеством) до рекомендаций (например, об оптимальном выборе материалов). Цифровые помощники на основе искусственного интеллекта в Google Glass могут стать еще одной возможностью, предлагая взаимодействие пользователя с искусственным интеллектом в производственном цехе без помощи рук, а также аудио и визуальное представление предупреждений в реальном времени.

Многофункциональная роботизированная ячейка в ZLP в Аугсбурге была разработана для разработки интегрированных процессов производства крупных композитных компонентов в промышленных масштабах. Источник | DLR

Дополнительные темы включены:

- Оптоволоконный датчик для интеллектуального мониторинга процессов в крупных композитных конструкциях (MT Aerospace AG; Аугсбург, Германия);

- Интеллектуальная система управления для автоматизированного производства композитов (Национальный центр композитов, Бристоль, Великобритания);

- Система контроля качества на основе моделей для термоформования небольших компонентов (Faserinstitut Bremen e.V .; FIBER, Бремен, Германия);

- Процесс компрессионного формования прерывистых армированных волокном термопластов для авиационной техники, основанный на гибкой автоматизации и масштабируемый до крупных размеров (ACT Aerospace; Ганнисон, Юта, США);

- Изотермический процесс RTM, обеспечивающий сокращение времени цикла для крупносерийного производства деталей из углепластика (Airbus Helicopters).

- Крупномасштабное производство сложных высокопроизводительных термопластичных профилей из углеродного волокна для стоек, труб и приводных валов с использованием ленточных преформ, близких к сетчатой, и литьевого формования (herone GmbH; Дрезден, Германия). Узнайте больше о Herone и об этом процессе в разделе «Формование под давлением для высокопроизводительных унифицированных термопластичных структур».

10 лет прогресса в Аугсбурге

В рамках отдельного мероприятия, пятого коллоквиума DLR по производственным технологиям 15 мая собралось около 200 гостей в Центре технологий легкого производства (Zentrum für Leichtbauproduktionstechnologie, ZLP) в Аугсбурге. Мероприятие ознаменовало 10-летие компании ZLP в Аугсбурге, где сегодня около 60 сотрудников сосредоточены на автоматизации и оцифровке производства композитов.

Роботизированный захват для автоматической драпировки, часть интегрированного производственного процесса ZLP Augsburg для полномасштабных структурных компонентов. Источник | DLR

День начался с двух презентаций Университета Британской Колумбии (UBC; Ванкувер, Канада), который начал сотрудничество с DLR в 2016 году. Профессор д-р Ануш Пурсартип, содиректор инициативы UBC Digital Learning Factory Initiative, представил концепцию учебной фабрики для композитов, вдохновленной медицинскими учебными заведениями. Завод по обучению композитам, который будет расположен в кампусе UBC в Оканагане, будет спроектирован так, чтобы объединить исследования и образование с производственной деятельностью. Цифровой двойник, размещенный в UBC Vancouver, объединит данные с физического завода с моделированием для оптимизации процессов производства аэрокосмических композитов. Затем профессор UBC доктор Хомаюн Наджаран и Мариан Кёрбер из DLR обсудили оптимизацию сложных производственных процессов в виртуальной среде и то, как опыт UBC в области методов машинного обучения и искусственного интеллекта используется для сокращения времени и затрат на разработку роботизированных систем в DLR. . Метод глубокого обучения был использован для обучения роботизированного захвата ZLP для автоматизированного драпировки, ключевой части автоматизированной технологической цепочки предприятия в Аугсбурге для производства крупных деталей из углепластика. Захват, оснащенный 127 всасывающими модулями с переменной силой всасывания, распознает и захватывает срезанный материал; модули принимают геометрию, необходимую для установки в форму.

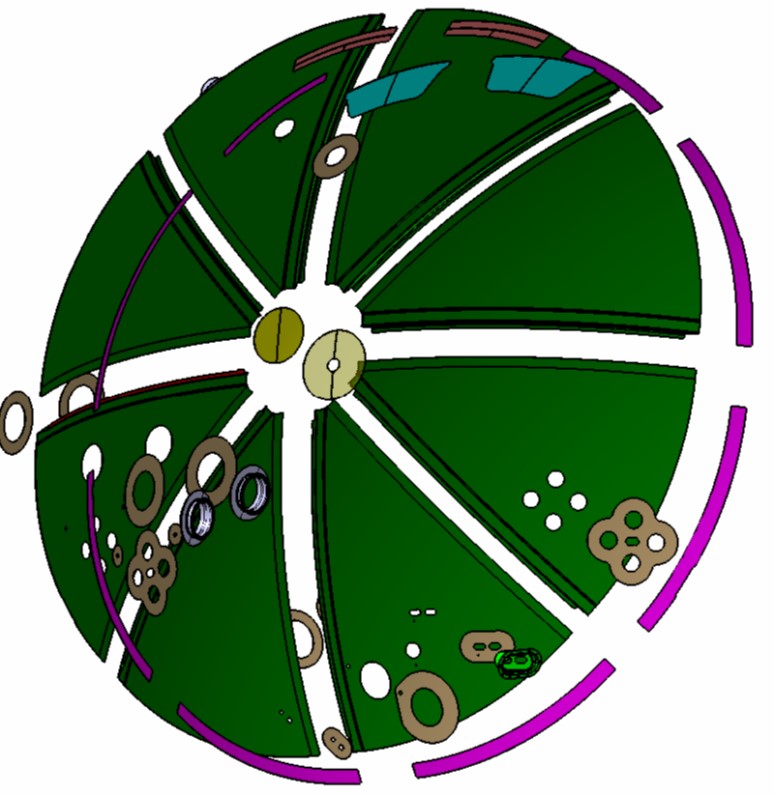

Компоненты из термопластичного композита для конструкции задней перегородки под давлением Premium Aerotec соединяются с использованием технологии контактной сварки, разработанной в ZLP в Аугсбурге. Источник | Премиум Аэротек

Еще одним направлением деятельности ZLP в Аугсбурге являются технологии термопластов. Ральф Мэнних и Александр Зенгер из Premium Aerotec GmbH представили проект по разработке первой в мире задней перегородки из термопласта (RPB) для узкофюзеляжных самолетов. Компания сотрудничает с ZLP Augsburg, Toray Advanced Composites и Институтом композитных материалов (IVW) над конструкцией, состоящей из восьми сегментов из углепластика со встроенными стрингерами, соединенными с использованием разработанной ZLP технологии контактной сварки. Автоматизированные процессы с коротким временем цикла позволяют производить крупносерийное производство. Завершение технологического процесса (до TRL 6) запланировано на 2020 год, а реализация намечена на 2021/2022 год. На июньском авиасалоне в Париже компания Premium Aerotec представила демонстрационный образец самолета Airbus A320 в масштабе 1:1. По сравнению с нынешними напорными переборками A320, изготовленными из склепанных алюминиевых компонентов, термопластическая деталь обеспечивает те же механические свойства с 10-15% -ной экономией веса и 50-процентным сокращением времени производства. В следующем выступлении д-р Стефан Ярка и Мануэль Эндрас из DLR продолжили тему сварки термопластов, углубившись в вопросы стыковки и неразрушающего контроля ZLP Augsburg, а также его роль в проекте RPB.

Компания ZLP в Аугсбурге исследует АФП на основе ламп-вспышек из термопластичных композитов, решение для импульсной энергии, которое устраняет необходимость в защитных ограждениях, необходимых для лазерного АФП. Источник | DLR

Термопластические композиты также открывают возможности для применения в космосе. В презентациях Ральфа Хартмонда, MT Aerospace AG, и Ларса Брандта, менеджера проекта по космическим приложениям в DLR, была описана разработка верхней ступени из термопласта, армированного углеродным волокном, для следующего поколения Ariane ракетная пусковая установка. Брандт подробно рассказал о работе DLR по проверке материалов для резервуара с жидким водородом (LH 2 ) резервуар, в котором углеродное волокно PEEK и легкоплавкий (LM) PAEK является многообещающим, а также разработка процесса in-situ термопластичного композитного материала AFP для обеспечения бережливого аддитивного подхода к производству. ZLP проводит сравнительный анализ новой технологии AFP на месте с использованием импульсной лампы и традиционной лазерной AFP.

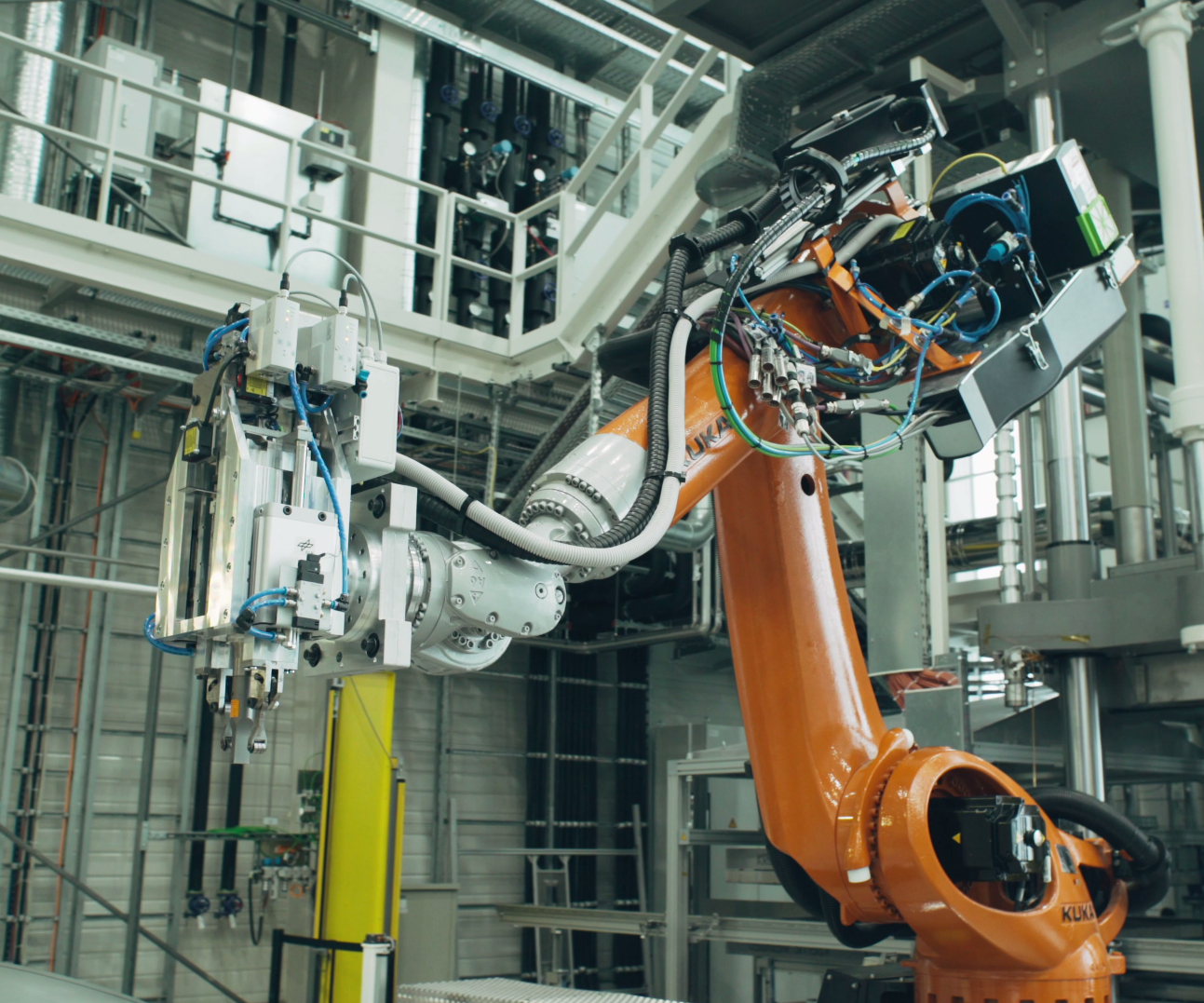

Технологии соединения будут ключом к успешному внедрению термопластичных композитов в аэрокосмическую промышленность будущего. Компания ZLP в Аугсбурге разработала роботизированную систему непрерывной ультразвуковой сварки, состоящую из рабочего органа, установленного на роботе KUKA QUANTEC KR210 на 7-метровой линейной дорожке. Это было доказано на компонентах, включая усиленную панель фюзеляжа и заднюю переборку давления. Источник | DLR

День завершился заставляющим задуматься программным докладом профессора д-ра Михаэля Купке, главы ZLP в Аугсбурге, под названием «Цифровизация и гибкое производство». Он спросил, представляет ли рост экономики цифровых платформ возможности или риски для производителей композитов, и указал, что ИТ становятся ключевой компетенцией и должны рассматриваться как конкурентное преимущество, добавляющее стоимость, а не как центр затрат. Он также сказал, что происходит постоянный сдвиг парадигмы от детального планирования к самоорганизации (бережливое производство) и автоматизации в сочетании с цифровизацией. По его словам, ИИ делает возможным автономное и гибкое производство. Однако, как заключил Купке, важно ценить и интегрировать человеческие навыки, которые имеют жизненно важное значение для принятия решений и улучшения процессов.

Смола

- 4 актуальных вопроса для аддитивного производства в 2019 г.

- 25 ключевых этапов развития аддитивного производства в 2019 г.

- 3 Прогнозы производства на 2019 г.

- 10 лучших достижений в технологии производства композитов

- Еще из JEC World 2019

- Предварительный просмотр JEC World 2019:SABIC

- Люди в композитах - январь 2019 г.

- Технологии автоматизации обеспечивают безопасность и гибкость производства

- 2019:Производственные прогнозы

- Оптимальные методы производственного маркетинга на 2019 год