Формование под давлением для высокопроизводительных унифицированных термопластичных структур

Вал-редуктор сборный композитный. Herone использует плетеные ленты из термопластичного композитного препрега в качестве преформ для процесса, который объединяет ламинат приводного вала и формует функциональные элементы, такие как шестерни, создавая единые конструкции, которые уменьшают вес, количество деталей, время сборки и стоимость. Источник для всех изображений | цапля

Текущие прогнозы предусматривают удвоение парка коммерческих самолетов в течение следующих 20 лет. Чтобы учесть это, темпы производства в 2019 году широкофюзеляжных авиалайнеров с интенсивным использованием композитных материалов варьируются от 10 до 14 в месяц на OEM, в то время как узкофюзеляжные авиалайнеры уже увеличились до 60 в месяц на OEM. Airbus специально работает с поставщиками над заменой традиционных, но трудоемких деталей из препрега для ручной укладки на A320 на детали, изготовленные с помощью более быстрых процессов с 20-минутным циклом, таких как литье под высоким давлением с переносом смолы (HP-RTM), тем самым помогая деталям поставщики встречают дальнейшее стремление к 100 самолетам в месяц. Между тем, развивающийся рынок городской авиамобильности и транспорта прогнозирует потребность в 3000 электрических самолетов с вертикальным взлетом и посадкой (EVTOL) в год (250 в месяц).

«Отрасль требует автоматизированных производственных технологий с сокращенным временем цикла, которые также позволяют интегрировать функции, предлагаемые термопластичными композитами», - говорит Даниэль Барфус, соучредитель и управляющий партнер herone (Дрезден, Германия), компании по производству композитных материалов и деталей. фирма, которая использует высокоэффективные термопластические матричные материалы от полифениленсульфида (PPS) до полиэфирэфиркетона (PEEK), полиэфиркетонекетона (PEKK) и полиарилэфиркетона (PAEK). «Наша основная цель - объединить высокие характеристики термопластичных композитов (TPC) с более низкой стоимостью, чтобы сделать детали, изготовленные на заказ, для более широкого спектра применений серийного производства и новых приложений», - добавляет доктор Кристиан Гартхаус, второй соучредитель Herone и управляющий. партнер.

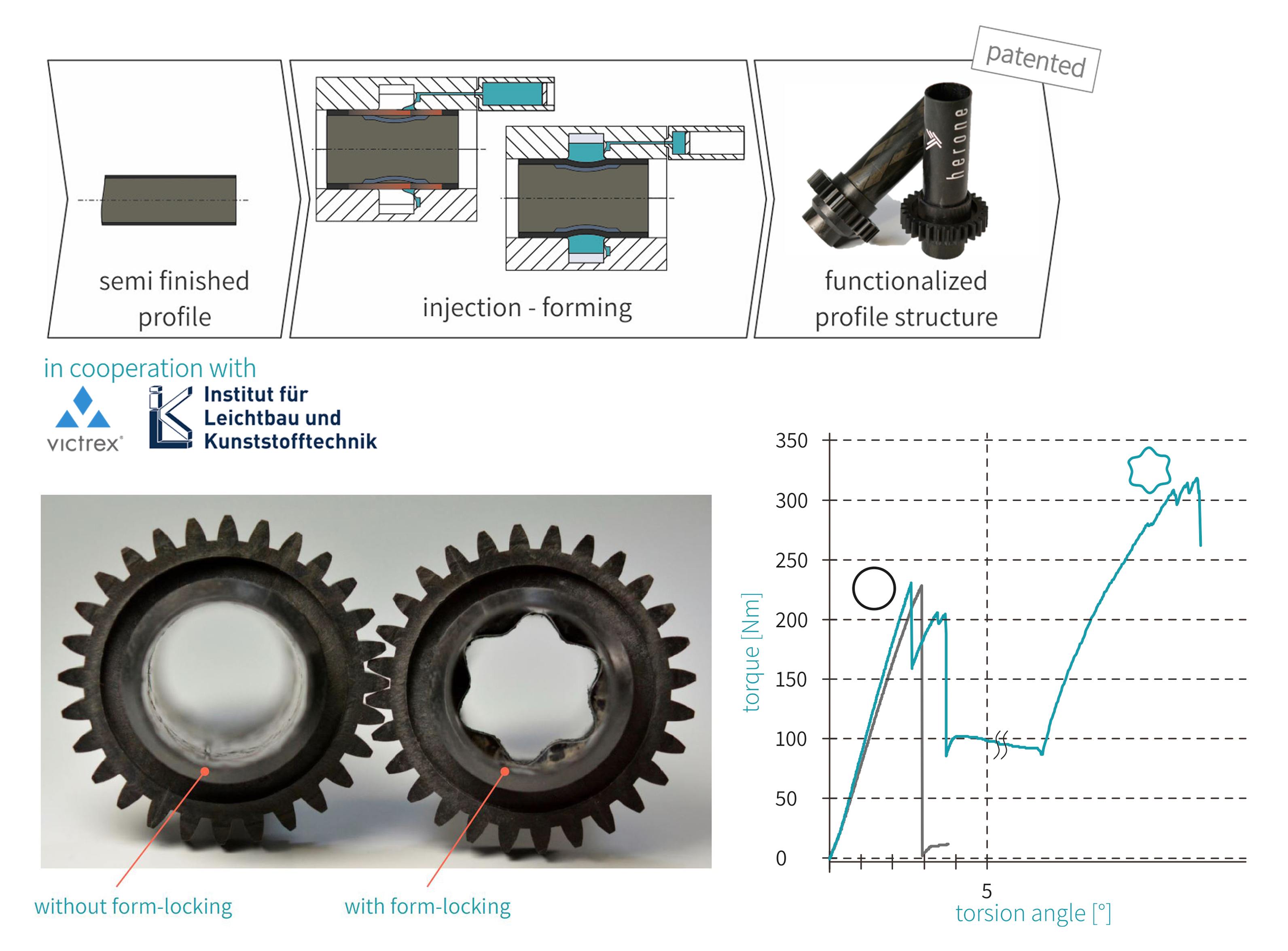

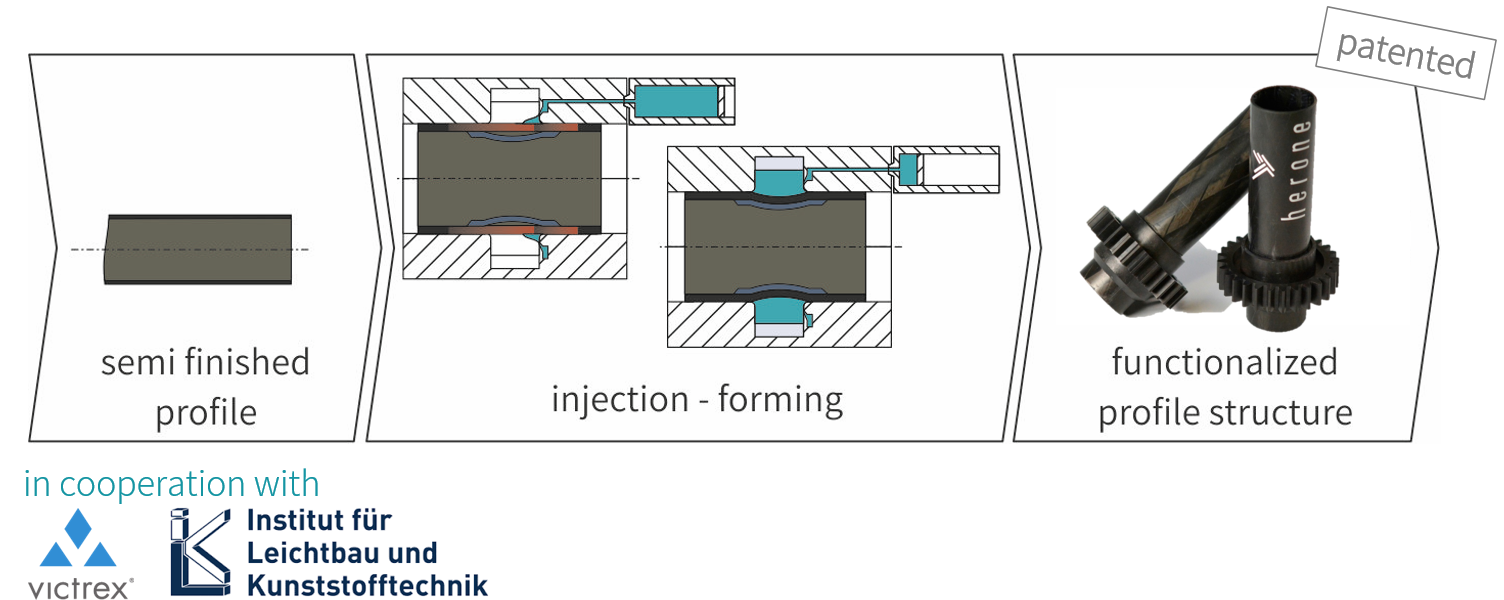

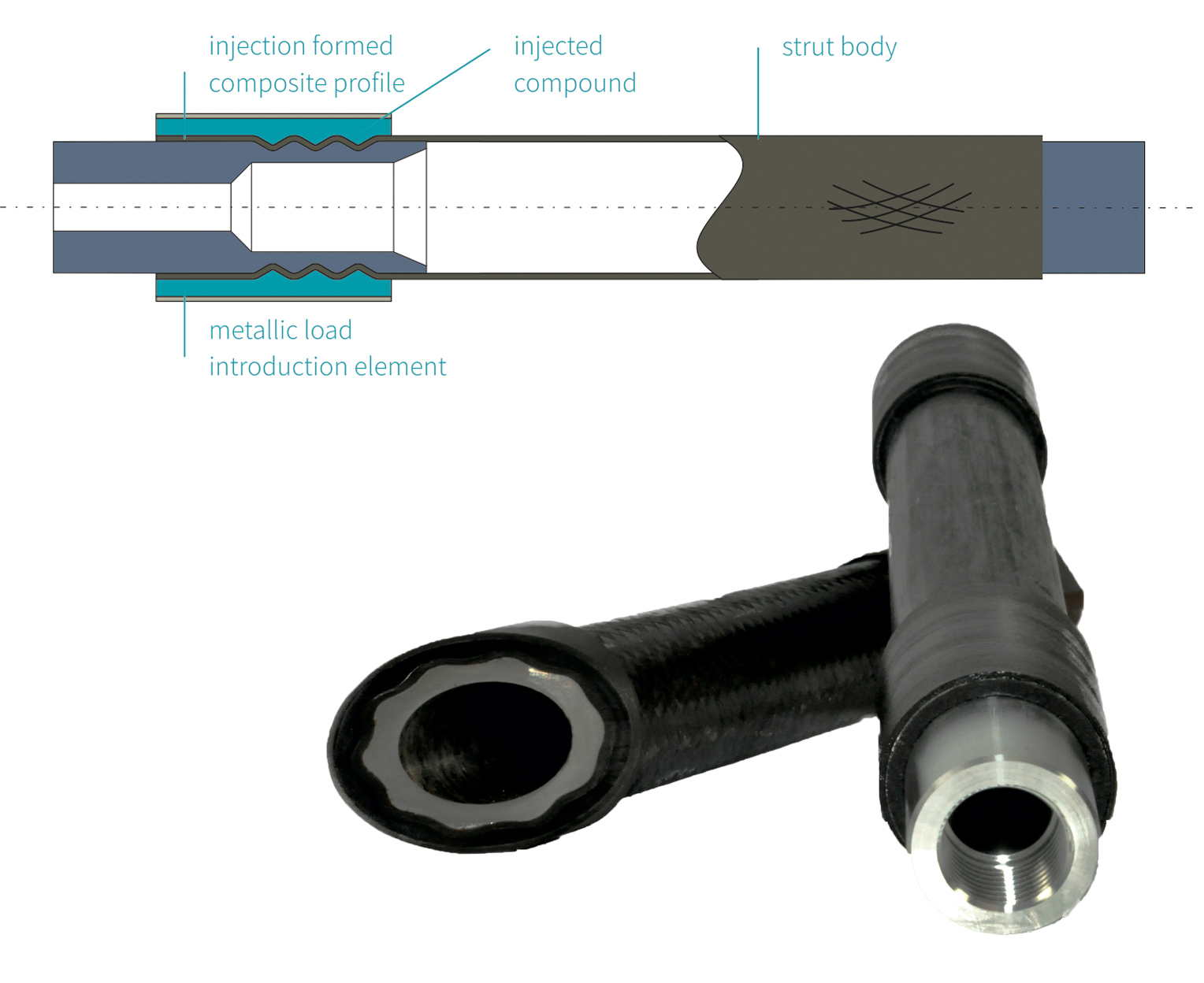

Для достижения этой цели компания разработала новый подход, начав с полностью пропитанных лент из непрерывных волокон, плетения этих лент для формирования полой преформы «органотрубки» и объединения органотрубок в профили с переменным поперечным сечением и формой. На следующем этапе процесса он использует свариваемость и термоформованность TPC для интеграции функциональных элементов, таких как композитные шестерни на приводные валы, концевые фитинги на трубах или элементы передачи нагрузки в распорки растяжения-сжатия. Барфус добавляет, что существует возможность использования гибридного процесса формования, разработанного поставщиком кетонной матрицы Victrex (Кливлис, Ланкашир, Великобритания) и поставщиком деталей Tri-Mack (Бристоль, Род-Айленд, США), в котором для профилей используется лента PAEK с более низкой температурой плавления. и PEEK для формовки поверх, позволяя получить сплавленный единый материал на стыке (см. «Формование с перекрытием расширяет ассортимент PEEK в композитах»). «Наша адаптация также обеспечивает геометрическую фиксацию формы, - добавляет он, - что позволяет создавать интегрированные конструкции, способные выдерживать даже более высокие нагрузки».

Процесс формования плетеных органотрубок

Процесс herone начинается с полностью пропитанных термопластичных лент, армированных углеродным волокном, которые скручиваются в органотрубки и уплотняются. «Мы начали работать с этими органо-трубками 10 лет назад, разрабатывая композитные гидравлические трубы для авиации», - говорит Гартхаус. Он объясняет, что, поскольку нет двух гидравлических труб самолетов с одинаковой геометрией, для каждой из них потребуется пресс-форма с использованием существующей технологии. «Нам нужна была труба, которую можно было бы подвергнуть последующей обработке для достижения индивидуальной геометрии трубы. Итак, идея заключалась в том, чтобы изготавливать непрерывные композитные профили, а затем сгибать их с помощью ЧПУ с получением желаемой геометрии ».

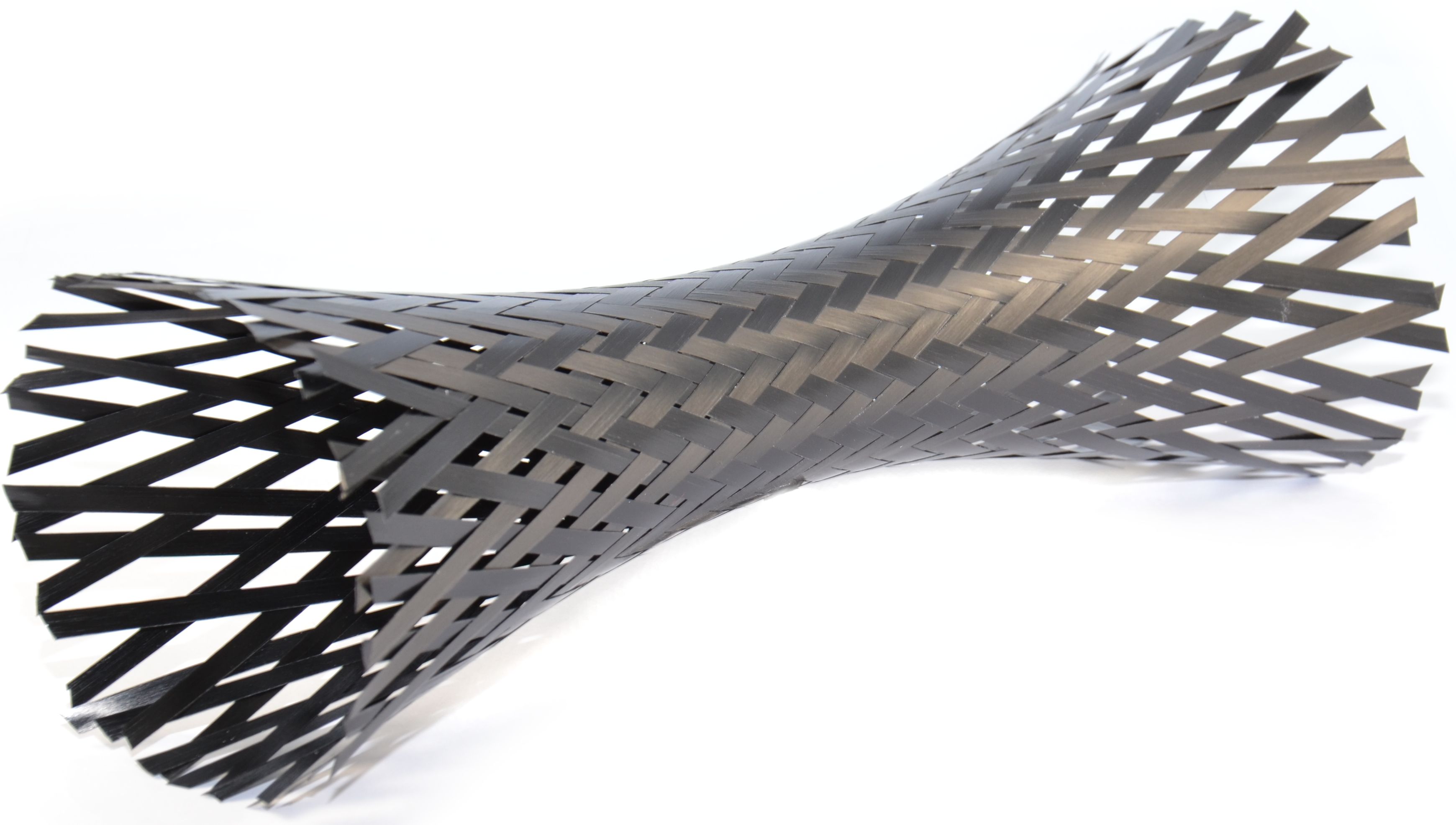

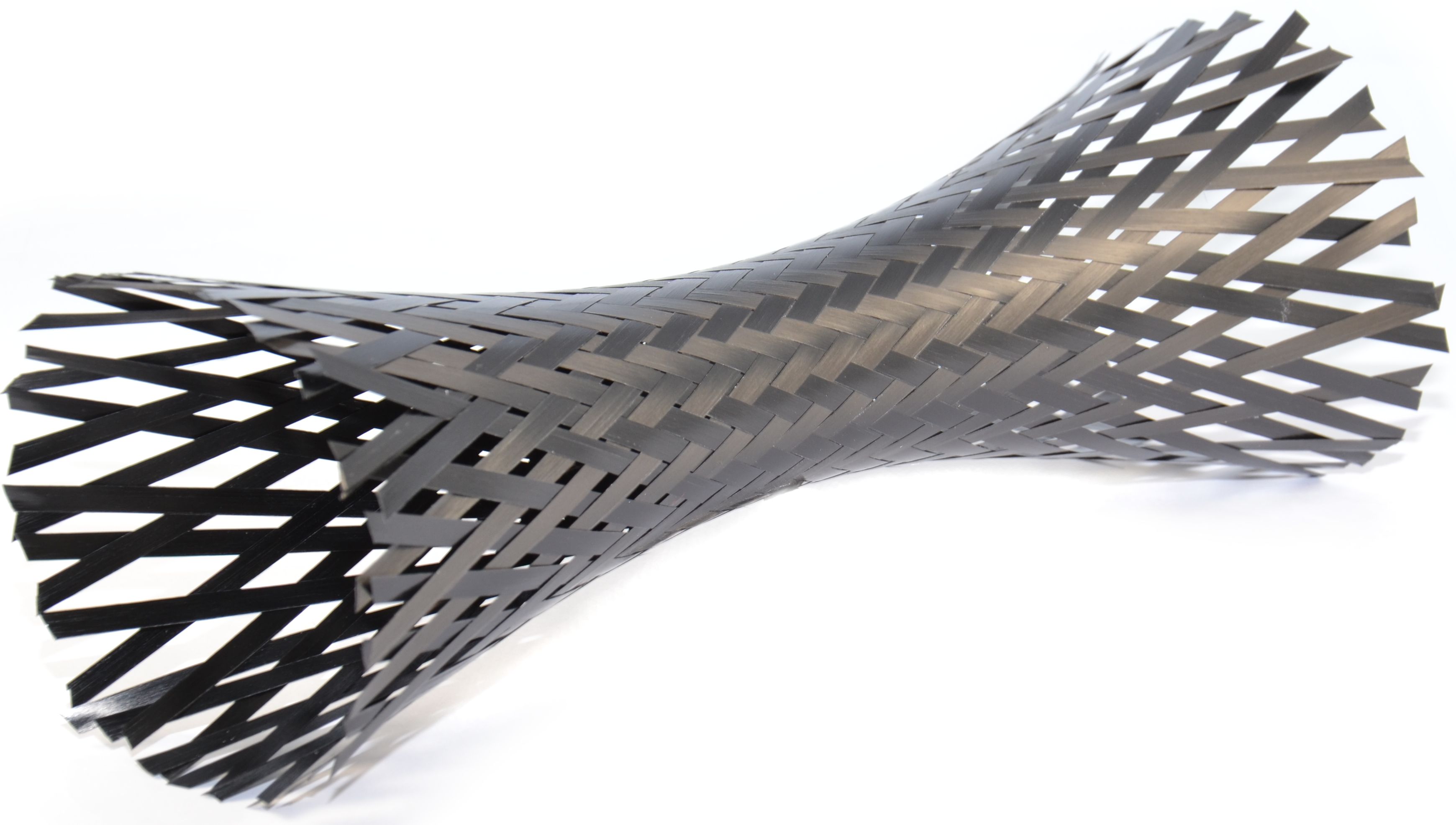

Рис. 2 Плетеные ленты из препрега позволяют получать преформы в форме сетки, называемые органо-трубками, для процесса формовки Herone под давлением и позволяют изготавливать изделия различной формы.

Это звучит похоже на то, что делает Sigma Precision Components (Хинкли, Великобритания) (см. «Ремонт авиационных двигателей с использованием композитных труб») с защитой двигателя из углеродного волокна / PEEK. «Они ищут похожие детали, но используют другой метод консолидации», - поясняет Гартхаус. «Благодаря нашему подходу мы видим потенциал для повышения производительности, например, пористость менее 2% для аэрокосмических конструкций».

Доктор философии Garthaus В дипломной работе в ILK изучалась возможность использования непрерывной пултрузии из термопластичного композита (ТПК) для производства плетеных труб, что привело к запатентованному непрерывному производственному процессу для труб и профилей из ТПК. Однако на данный момент herone решила работать с поставщиками и заказчиками авиации, используя прерывистый процесс формования. «Это дает нам свободу изготавливать любые формы, включая изогнутые профили и профили с различным поперечным сечением, а также накладывать локальные заплатки и обрывы слоев», - поясняет он. «Мы работаем над автоматизацией процесса интеграции локальных исправлений, а затем их совместной консолидации с составным профилем. В принципе, все, что вы можете сделать с плоскими ламинатами и оболочками, мы можем сделать с трубами и профилями ».

По словам Гартхауса, изготовление полых профилей из TPC было одной из самых сложных задач. «Вы не можете использовать штамповку или выдувание с силиконовым пузырем; поэтому нам пришлось разработать новый процесс ». Но этот процесс позволяет получить очень эффективные и адаптируемые детали на основе труб и валов, отмечает он. Это также позволило использовать гибридное формование, разработанное Victrex, при котором PAEK с более низкой температурой плавления перекрывается PEEK, что позволяет объединить органолист и литье под давлением за один этап.

Другой примечательный аспект использования преформ плетеной ленты OrganoTube заключается в том, что они производят очень мало отходов. «При плетении у нас меньше 2% отходов, и, поскольку это лента TPC, мы можем использовать это небольшое количество отходов обратно при формовании, чтобы повысить коэффициент использования материала до 100%», - подчеркивает Гартхаус.

Разработка компании и демонстратора зубчатых валов

Барфус и Гартхаус начали свои разработки в качестве исследователей в Институте легкой техники и технологии полимеров (ILK) при Техническом университете Дрездена. «Это один из крупнейших европейских институтов композитных материалов и гибридных легких конструкций», - отмечает Барфус. Он и Garthaus проработали там почти 10 лет над рядом разработок, включая непрерывную пултрузию TPC и различные типы соединений. Эта работа в конечном итоге была преобразована в технологический процесс herone TPC.

«Затем мы подали заявку на участие в немецкой программе EXIST, которая направлена на передачу такой технологии в промышленность и ежегодно финансирует 40-60 проектов в широком диапазоне исследовательских областей», - говорит Барфус. «Мы получили финансирование на капитальное оборудование, четырех сотрудников и инвестиции для следующего этапа расширения». Они сформировали herone в мае 2018 года после участия в выставке JEC World.

К JEC World 2019 herone произвела ряд демонстрационных деталей, в том числе легкий, мощный, интегрированный зубчатый приводной вал или зубчатый вал. «Мы используем органотрубку из углеродного волокна / PAEK, оплетенную под требуемым углом для детали, и объединяем ее в трубку», - объясняет Барфус. «Затем мы предварительно нагревали трубку до 200 ° C и формовали ее с помощью шестерни, изготовленной путем впрыскивания короткого PEEK, армированного углеродным волокном, при 380 ° C». Формование было смоделировано с помощью Moldflow Insight от Autodesk (Сан-Рафаэль, Калифорния, США). Время заполнения формы было оптимизировано до 40,5 секунд и достигнуто с помощью термопластавтомата ALLROUNDER компании Arburg (Лосбург, Германия).

Такое формование не только снижает затраты на сборку, этапы производства и логистику, но и повышает производительность. Разница в 40 ° C между температурой плавления вала из PAEK и залитой поверх зубчатой передачи из PEEK обеспечивает когезионное соединение расплава между ними на молекулярном уровне. Второй тип механизма соединения, блокировка формы, достигается за счет использования давления впрыска для одновременного термоформования вала во время формовки с целью создания контура фиксации формы. Это можно увидеть на рис. 1 ниже как «формование под давлением». Он создает гофрированную или синусоидальную окружность в месте соединения шестерни по сравнению с гладким круглым поперечным сечением, что приводит к геометрически фиксируемой форме. Это еще больше увеличивает прочность интегрированного зубчатого вала, как продемонстрировали испытания (см. График внизу справа).  Рис. 1. Разработанный в сотрудничестве с Victrex и ILK, herone использует давление впрыска во время литья под давлением для создания контура фиксации формы на интегрированном валу шестерен (вверху). Этот процесс литья под давлением позволяет интегрированному зубчатому валу с фиксацией формы (зеленая кривая на графике) выдерживать более высокий крутящий момент по сравнению с литым зубчатым приводным валом без фиксации формы (черная кривая на графике).

Рис. 1. Разработанный в сотрудничестве с Victrex и ILK, herone использует давление впрыска во время литья под давлением для создания контура фиксации формы на интегрированном валу шестерен (вверху). Этот процесс литья под давлением позволяет интегрированному зубчатому валу с фиксацией формы (зеленая кривая на графике) выдерживать более высокий крутящий момент по сравнению с литым зубчатым приводным валом без фиксации формы (черная кривая на графике).

«Основное преимущество, которое мы даем, - уменьшение количества деталей», - отмечает он. «Это снижает утомляемость, что является большой проблемой для авиационных стоек. Формовочная фиксация уже используется в термореактивных композитах с пластиковой или металлической вставкой, но когезионное соединение отсутствует, поэтому вы можете получить небольшое движение между деталями. Наш подход, однако, обеспечивает единую структуру без такого движения ».

Garthaus называет устойчивость к повреждениям еще одной проблемой для этих деталей. «Вы должны ударить по стойкам, а затем провести усталостные испытания», - объясняет он. «Поскольку мы используем высокоэффективные термопластические матричные материалы, мы можем достичь на 40% более высокой стойкости к повреждениям по сравнению с термореактивными пластинами, а также любые микротрещины от удара становятся меньше при усталостном нагружении».

Несмотря на то, что на демонстрационных стойках есть металлическая вставка, herone в настоящее время разрабатывает полностью термопластическое решение, обеспечивающее когезионное соединение между композитным корпусом стойки и элементом введения нагрузки. «Когда мы можем, мы предпочитаем оставаться полностью композитными и корректировать свойства, изменяя тип армирования волокна, включая углеродное, стеклянное, непрерывное и короткое волокно», - говорит Гартхаус. «Таким образом мы минимизируем сложность и проблемы с интерфейсом. Например, у нас гораздо меньше проблем по сравнению с объединением термореактивных материалов и термопластов ». Кроме того, связь между PAEK и PEEK была протестирована Tri-Mack, и результаты показали, что она имеет 85% прочности основного однонаправленного ламината CF / PAEK и вдвое прочнее, чем адгезионные связи с использованием стандартного промышленного адгезива для эпоксидной пленки.

Новый завод, новые детали, новые рынки

Барфус говорит, что в herone сейчас девять сотрудников, и она переходит от поставщика технологических разработок к поставщику авиационных запчастей. Следующим большим шагом компании станет строительство нового завода в Дрездене. «К концу 2020 года у нас будет пилотный завод по производству деталей первой серии», - говорит он. «Мы уже работаем с авиационными OEM-производителями и ключевыми поставщиками Tier 1, демонстрируя проекты для многих различных типов приложений».

Компания также работает с поставщиками eVTOL и различными партнерами в США. По мере того, как herone разрабатывает авиационные приложения, она также приобретает опыт производства спортивных товаров, включая летучие мыши и велосипедные компоненты. «Наша технология позволяет производить широкий спектр сложных деталей с высокими характеристиками, продолжительностью цикла и экономичностью», - говорит Гартхаус. «Время нашего цикла с использованием PEEK составляет 20 минут по сравнению с 240 минутами с использованием препрега, отверждаемого в автоклаве. Мы видим широкое поле возможностей, но пока мы сосредоточены на запуске наших первых приложений в производство и демонстрации ценности таких деталей для рынка ».

Herone также примет участие в выставке Carbon Fiber 2019. Узнайте больше о мероприятии на сайте carbonfiberevent.com.

Смола

- Термопластический биоматериал, оптимизированный для медицинских приложений

- Fraunhofer вводит в эксплуатацию автоматизированные производственные ячейки Engel для НИОКР термопластичных компо…

- Composites Evolution демонстрирует высокоэффективные препреги, новые термопластические ленты UD

- Термопластические ленты продолжают демонстрировать потенциал для создания композитных аэроструктур

- Консорциум нацелен на решения для термопластичных композитных конструкций из углеродного волокна

- Карл Майер запускает линию по производству термопластичных UD-лент

- INEOS Styrolution для создания производственной площадки для термопластичного композита StyLight

- Технология производства Herone получила награду JEC Innovation Award

- AeroLas исследует новую технологию прядения термопластичной гибридной пряжи

- Двери из термопласта впервые для автомобильных композитов