Формирование и оценка кремниевой подложки с высоколегированными слоями пористого кремния, сформированными химическим травлением с использованием металла

Аннотация

Пористый кремний (Si) - это материал с низкой теплопроводностью, который имеет высокий потенциал для термоэлектрических устройств. Однако низкие выходные характеристики пористого Si препятствуют развитию термоэлектрических характеристик из-за низкой электропроводности. Большое контактное сопротивление из-за нелинейного контакта между пористым Si и металлом является одной из причин снижения электропроводности. В этой статье p - и n Пористый Si типа был сформирован на Si-подложке методом химического травления с участием металла. Чтобы уменьшить сопротивление контакта, p - и n спин-тип легирования примесей используется для легирования примесного элемента в p - и n -типа пористой поверхности Si соответственно. По сравнению с подложкой Si с нелегированными пористыми образцами может быть получен омический контакт, а электропроводность легированного p - и n Пористый Si -тип может быть улучшен до 1160 и 1390 См / м соответственно. По сравнению с подложкой Si особые контактные сопротивления для легированного p - и n слой пористого Si уменьшается до 1,35 и 1,16 мОм / см

2

соответственно, за счет увеличения концентрации носителей. Однако увеличение концентрации носителей вызывает снижение коэффициента Зеебека для p - и n Si-подложки с легированными образцами пористого Si до 491 и 480 мкВ / К соответственно. Коэффициент мощности связан с коэффициентом Зеебека и электропроводностью термоэлектрического материала, что является одним из важнейших факторов, определяющих его выходные характеристики. Следовательно, даже несмотря на то, что значения коэффициента Зеебека подложек Si с легированными образцами пористого Si уменьшаются, легированный пористый слой Si может улучшить коэффициент мощности по сравнению с нелегированными образцами за счет увеличения электропроводности, что облегчает его разработку для термоэлектрических применений. P>

В настоящее время термоэлектрическое преобразование энергии, которое может преобразовывать потерянное тепло в электрическую энергию, рассматривается как важная технология для снижения давления нехватки энергии за счет повышения эффективности использования энергии [1]. Особенно востребованы различные сенсорные приложения для будущего информационного общества [2, 3]. Технологии микротехнологии на основе термоэлектрических материалов были изучены для реализации высокоэффективных и компактных термоэлектрических устройств [4,5,6]. Термоэлектрические характеристики термоэлектрических материалов оцениваются добротностью ZT . = бS

2

Т / к , где б - электропроводность, S Коэффициент Зеебека, T абсолютная температура, и к теплопроводность [7]. Коэффициент мощности, бС

2

, является максимальной генерируемой выходной мощностью материала и, таким образом, используется для оценки его выходной мощности.

Обычные термоэлектрические материалы, такие как Bi 2 Te 3 и Sb 2 Te 3 , содержат редкие и токсичные материалы, затрудняющие серийное производство. Si считается одним из альтернативных кандидатов для применения в термоэлектрических устройствах, поскольку он широко распространен и широко используется в полупроводниковой промышленности [8]. Однако Si не является идеальным термоэлектрическим материалом из-за его высокой теплопроводности (~ 150 Вт / мК) и низкого ZT . значение (0,006) [9]. Недавно было доказано, что наноструктурированный Si снижает теплопроводность до 1,6 Вт / мК, а затем улучшает ZT значение до 0,6 при 300 К [10]. В последнее время успешно создаются термоэлектрические генераторы на основе кремниевых нанопроволок [11,12]. Однако производительность этих термоэлектрических генераторов все еще низка, потому что массивы Si нанопроволок трудно гарантировать равномерный диаметр и гладкую поверхность, которые сильно связаны с ZT значение.

Пористый Si, как одна из наноструктур Si, рассматривается как один из кандидатов в термоэлектрические материалы из теоретических и экспериментальных работ [13,14,15]. Однако неадекватные выходные характеристики пористого Si ограничивают его разработку термоэлектрических устройств из-за его низкой электропроводности. Во многих работах было обнаружено, что электрический контакт между металлом и пористым Si демонстрирует нелинейное поведение из-за потенциального энергетического барьера между металлом и пористым Si [16,17]. Причина в том, что большие поверхностные состояния на пористом Si и эффект поверхностного захвата вызывают уменьшение концентрации носителей на поверхности пористого Si [18]. Это проблема изготовления термоэлектрических генераторов, поскольку большие паразитные потери возникают из-за электрического сопротивления на границе раздела [19]. Кроме того, это увеличение барьера также снижает кажущуюся электрическую проводимость пористого Si на несколько порядков по сравнению с проводимостью объемного Si, что приводит к низкому коэффициенту мощности [20].

Примесное легирование с использованием спиновой легирующей примеси (SOD) является одним из методов модификации поверхности для увеличения электропроводности за счет увеличения концентрации носителей заряда на поверхности Si. В отличие от ионной имплантации, примесное легирование СОД представляет собой меньший повреждающий процесс [21]. В некоторых работах указано, что нанопроволока Si, легированная СОД, обладает высокой электропроводностью [22, 23]. Boor et al. обнаружили, что электропроводность пористой пленки Si, сформированной электрохимическим методом, может быть увеличена после легирования СОД [24]. Однако характеристика электрического контакта пористого Si, легированного СОД, не исследовалась в предыдущих исследованиях и является важным параметром для термоэлектрических устройств. Более того, исследование влияния легирования СОД на выходные характеристики подложки Si со слоем пористого Si проводится редко. В отличие от электрохимического метода, мы использовали химическое травление с помощью металла (MACE) для образования пористого Si. MACE - это простой и производимый массово метод, использующий технику влажного травления, который позволяет синтезировать различные наноструктуры, включая нанопроволоку Si и пористый Si [25,26,27]. Более того, он может образовывать прямые нанопоры при более высокой скорости травления, чем при использовании других методов.

В этом исследовании p - и n Подложка Si-типа со слоями пористого Si была сформирована с помощью MACE, а коэффициент Зеебека, электропроводность и электрический контакт были оценены на пористых слоях Si, легированных различными типами SOD. Во-первых, коэффициент Зеебека p - и n- были исследованы пористый Si типа, сформированный MACE, и была оценена концентрация носителей в легированном слое с SOD, чтобы проверить эффект легирования. Затем были измерены электропроводность и контактные характеристики подложек Si с легированными пористыми слоями Si с использованием вольт-амперных характеристик. Кроме того, электрический контакт между металлом и легированным пористым слоем Si был оценен с точки зрения специального контактного сопротивления. Наконец, коэффициенты мощности p - и n подложки Si-типа с легированными пористыми слоями Si были оценены и сравнены с нелегированными образцами.

(100) -ориентированный p -типа (10,0 мОм-см) и n Si-подложки (10,0 мОм-см) размером 2 × 2 см

2

были последовательно очищены в ацетоне, этаноле, деионизированной воде и растворе пираньи (H 2 SO 4 :H 2 О 2 в объемном соотношении 2:1). Затем p - и n Слои пористого Si типа были сформированы на подложках Si с помощью процесса MACE следующим образом. Сначала подложки Si погружались в смесь 0,14 M HF и 5 × 10

–4

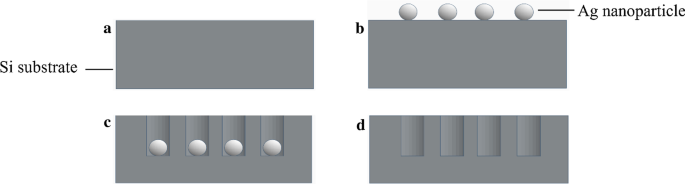

M AgNO 3 растворов в течение 7 мин при комнатной температуре. В этой процедуре наночастицы Ag диаметром от 80 до 180 нм были нанесены на поверхность Si, как показано на рис. 1. Затем подложки Si, осажденные наночастицами Ag, были погружены в травильный раствор, содержащий 25 мл 49% раствор HF, 10 мл 35% H 2 О 2 раствора и 5 мл деионизированной воды в объемном соотношении 5:2:1 при комнатной температуре. Реакция травления протекает с процессами электрического местного анодирования и удаления оксидов. Наночастицы Ag немедленно окисляют поверхность Si на границе раздела путем локального анодирования, и оксид травится HF в растворе. По мере травления наночастицы Ag проникают в Si для дальнейшего травления. Следовательно, образуется пористый слой Si. Сообщается, что скорость образования пор для p -тип Si медленнее, чем для n -тип Si [28]. Толщина пористого Si контролируется временем травления. В наших экспериментах время травления p -тип Si выбран равным 2 мин 40 с, а тип n Si-типа обрабатывают в течение 2 мин для получения пористой пленки Si толщиной около 20 мкм. Наконец, подложки Si очищали 10% азотной кислотой для удаления наночастиц Ag с последующей очисткой деионизированной водой. Пористость пористого слоя Si определяется следующим образом:

где м 1 - масса исходного образца, м 2 - масса образца после образования пористого слоя Si, p, v - плотность и объем исходного вытравленного монокристаллического слоя Si. Морфология пористой пленки Si наблюдалась с помощью автоэмиссионного сканирующего электронного микроскопа (FE-SEM).

Подложка Si с процессом формирования пористого слоя Si с использованием химического травления при помощи металла. а Очищенная подложка Si. б Осаждение наночастиц Ag. c травление раствором HF. г Удаление наночастиц серебра

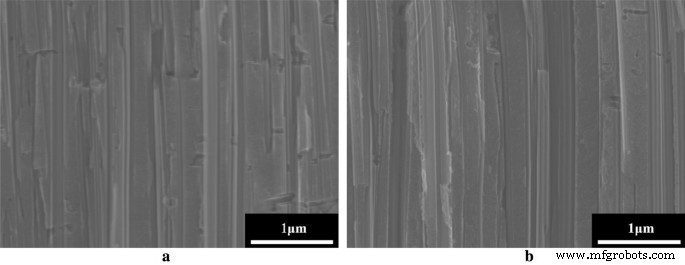

На рис. 2а, б показаны изображения поперечного сечения p - и n -типа пористые пленки Si, сформированные методом MACE. Толщина p - и n Размер пористой пленки Si составляет около 20 мкм, что регулируется временем травления. Средний диаметр пор p - и n -типы пористых пленок Si составляют 130 нм и 125 нм соответственно, а пористость p - и n -типа пористых пленок Si составляют 35% и 31% соответственно.

Микроструктуры слоев пористого Si для a p -type и b нет -тип

Примеси бора или фосфора были легированы в пористый слой Si с образованием p -type или n Si-типа, соответственно, с использованием SOD (Filmtronics Inc., США). SOD наносили на поверхность методом центрифугирования при 3000 об / мин в течение 30 с. Затем образец прокаливали при 110 ° C в течение 15 мин для отверждения пленки СОД. После этого образцы помещали в кварцевую трубчатую печь и отжигали при 1100 ° C в течение 3 ч в N 2 окружающая среда для диффузии атомов легирующей примеси в пористый Si. Наконец, образцы были погружены в раствор HF для удаления SiO 2 и очистите поверхность. Чтобы подтвердить влияние легирования на пористый слой Si, концентрация носителей в нелегированном и легированном пористом слое Si была измерена с помощью измерительной системы на эффекте Холла [17].

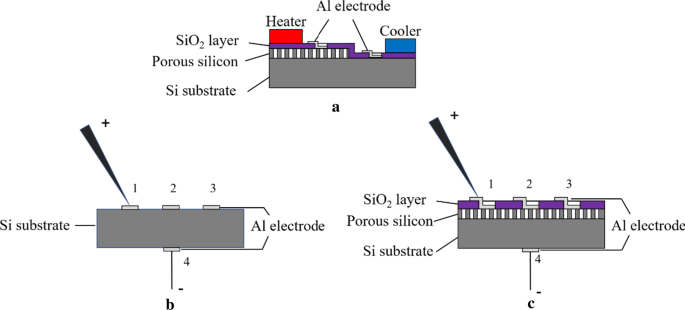

Два рисунка металлических электродов были сформированы отдельно на пористой пленке Si и на задней стороне подложки Si для измерения коэффициента Зеебека в поперечной плоскости образцов при комнатной температуре, как показано на рис. 3а. Пористый слой Si был сформирован на половине площади пластины Si, а оставшаяся часть Si была протравлена на глубину 30 мкм с использованием глубокого реактивного ионного травления (RIE). Затем SiO 2 толщиной 1 мкм Пленка была нанесена на поверхность методом химического осаждения из паровой фазы тетраэтоксисилана (TEOS-CVD) для уменьшения потерь тепла в окружающую атмосферу. Два 1 × 1 мм

2

квадратные контактные окна были сформированы на SiO 2 фильм. После этого два 1 × 2 мм

2

-прямоугольные Ti-Au электроды толщиной 300 нм были сформированы электронно-лучевым испарением для контактных площадок. Наконец, два промышленных элемента Пельтье контактировали с подложкой Si для создания температурного градиента вдоль направления в плоскости. Температуры T 1 и T 2 на двух электродах измеряли термопарами и разность температур Δ T были получены. Генерируемое напряжение Δ В измеряли электрометром. Коэффициент Зеебека для образца был получен из уравнения ниже:

а Иллюстрация устройства для измерения коэффициента Зеебека; иллюстрация устройства для измерения электропроводности и специального контактного сопротивления: b Подложка Si; c Подложка Si с пористым слоем Si

Текущий ( I ) –Напряжение ( В ) характеристики были измерены для p -тип объемный Si, n объемный Si и легированный / нелегированный пористый Si с использованием горизонтальных и вертикальных конфигураций измерения, как показано на рис. 3b, c. Три алюминиевых электрода толщиной 200 нм («1», «2», «3») размером 0,6 × 0,6 мм

2

были сформированы на верхней стороне объемных образцов Si, а также на задней стороне был сформирован электрод из алюминия («4»), как показано на рис. 3b. Для создания электрического контакта на электрод «4» была наклеена медная проволока с использованием серебряной пасты. Межцентровое расстояние между алюминиевыми электродами «12», «23», «13» составляло 0,2, 0,3, 0,56 см соответственно. Объемные образцы Si были отожжены при 450 ℃ в течение 30 минут для подтверждения омического контакта между Al и Si. Для измерения специального контактного сопротивления боковые сопротивления между тремя электродами были измерены с помощью высокочувствительного зонда. Для измерения вертикальной электропроводности объемной Si-подложки измеряли электрическую проводимость между алюминиевыми электродами «2» - «4». Для измерения электрических свойств образцов пористого Si с легированием и без него использовался SiO 2 толщиной 2 мкм. Слой был нанесен на пористую пленку Si с помощью тетраэтилортосиликата CVD (TEOS-CVD), чтобы избежать механического повреждения пористого слоя Si от электрического зонда. Три 0,6 × 0,6 мм

2

SiO 2 окна были сформированы травлением SiO 2 слой, частично используя забуференный HF для электрического контакта. Затем три 1,0 × 0,6 мм

2

Электроды из алюминия были сформированы на SiO 2 слой вместе с SiO 2 окна, как показано на рис. 3c. Таким образом, зонд может физически контактировать с удлиненными алюминиевыми электродами, создавая электрический контакт с пористой пленкой Si.

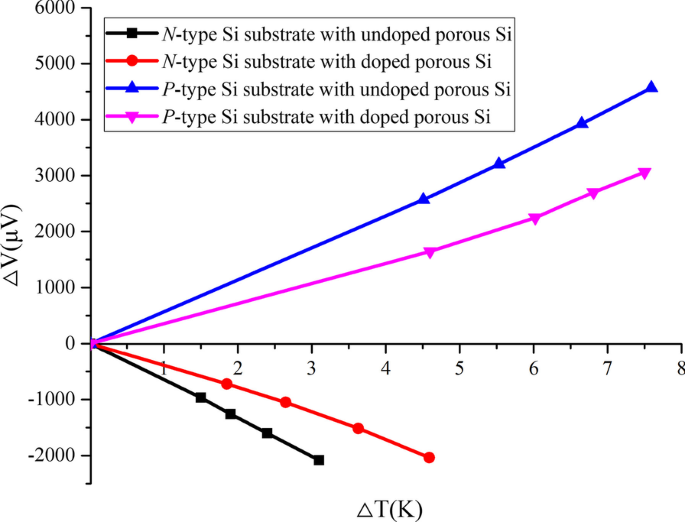

На рис. 4 показано, что генерируемое напряжение в зависимости от разницы температур на подложке Si с легированным и нелегированным образцами пористого Si. Рассчитанные значения коэффициента Зеебека для различных образцов показаны в таблице 1. Коэффициент Зеебека для объемного Si p- и n-типа составляет 450 и 485 мкВ / К, соответственно, а коэффициент Зеебека для p и н Подложки Si-типа с нелегированным образцом пористого Si показывают более высокие значения 696 и 650 мкВ / К соответственно. Эта причина разницы коэффициентов Зеебека связана с эффектом фильтрации энергии и эффектом поверхностного рассеяния [29,30,31]. После процесса допирования коэффициент Зеебека p и н Тип подложек Si с легированными образцами пористого Si уменьшается до 491 и 480 мкВ / К из-за увеличения концентрации носителей заряда на легированных пористых слоях Si. Однако для всего образца легированного пористого Si слой легированного пористого Si тонкий, а оставшаяся часть слоя пористого Si все еще нелегирована. Следовательно, даже несмотря на то, что концентрация носителей в легированном пористом слое Si выше, чем в массивном Si, коэффициент Зеебека для всего легированного пористого образца Si (легированный пористый слой Si + нелегированный пористый слой Si) близок к таковому в объемных образцах Si.

Зависимость генерируемого напряжения от разности температур на подложках Si с легированными и нелегированными слоями пористого Si n- и p-типа

Как правило, коэффициент Зеебека состоит из части диффузии заряда S d и часть сопротивления фонона S ph . Поскольку все образцы сильно легированы (~ 10

18

) и измерения проводятся при комнатной температуре, S ph значение намного меньше, чем S d , что дает S ≈ S d [32]. Таким образом, коэффициент Зеебека можно также отобразить как собратьев [33],

где k B постоянная Больцмана, h постоянная Планка, T абсолютная температура, м * - эффективная масса состояния, q - заряд электрона и n - концентрация носителей. Следовательно, концентрация носителей n является важным фактором, определяющим значение коэффициента Зеебека.

Чтобы лучше понять взаимосвязь между концентрацией носителей и коэффициентом Зеебека, концентрация носителей p и н Легированные и нелегированные слои пористого Si -типа измерялись методом Холла. Концентрация носителя p и н нелегированные пористые слои Si-типа составляют 1,3 × 10

18

и 1,35 × 10

18

см

−3

, соответственно, а концентрация носителей p - и n легированный пористый слой Si увеличен до 4,6 × 10

19

и 2,3 × 10

19

см

−3

после допинга СОД. Для справки:концентрация носителя p - и n подложки Si типа 2.3 × 10

19

и 9,0 × 10

18

см

−3

, соответственно. Коэффициент Зеебека подложки Si с легированными образцами пористого Si уменьшается из-за увеличения концентрации носителей, вызванной легированным слоем пористого Si.

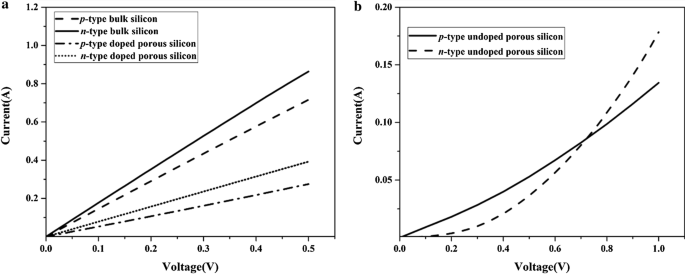

На рисунке 5а изображен I - V кривые p - и n объемные слои Si-типа вдоль направления толщины пластины. Суммарные сопротивления p - и n Объемные слои Si-типа составляют 1,12 и 0,65 Ом, в то время как расчетное внутреннее сопротивление составляет p - и n объемный Si -тип составляет всего 0,08 Ом; таким образом, полное сопротивление p - и n Объемные слои Si-типа в основном определяются контактным сопротивлением. Поскольку p - и n Обе подложки массивного Si-типа сильно легированы (~ 10

19

), электрический контакт между алюминиевой подушкой и кремниевой подложкой будет омическим контактом. Однако Я - V характеристики p - и n Подложки Si-типа с нелегированными пористыми слоями Si демонстрируют нелинейную кривую, как показано на рис. 5b. В данном случае мы определили электропроводность этих образцов по градиенту I - V кривая при определенном напряжении 1 В. Одна из причин такого нелинейного поведения заключается в том, что в наноструктурах увеличивается отношение поверхности к объему, и на поверхности нелегированных слоев пористого кремния формируется большое количество состояний поверхностной энергии, таким образом, нелинейность вызвано эффектом размерного квантования [34]. В отличие от объемного Si, электронам требуется больше энергии для прохождения границы раздела Al-пористый Si, что увеличивает контактное сопротивление и снижает общую электрическую проводимость. Более того, другие факторы, такие как метастабильная гидрогенизированная поверхность и естественный оксид, влияют на электрические характеристики пористого Si, что также может способствовать огромным перепадам электропроводности [35, 36]. После легирования СОД получается омический контакт для p - и n подложки Si с легированным пористым Si, так как линейный I - V кривая показана на рис. 5а, а удельная электропроводность p Подложки Si -типа и n-типа с легированными пористыми слоями Si увеличиваются от 150 до 1160 и от 385 до 1390 См / м соответственно, как показано в Таблице 1. Увеличение электропроводности в основном связано с уменьшением контактного сопротивления, поскольку Легирование СОД в основном влияет на поверхность пористого Si. После легирования СОД тонким слоем p

+

или n

+

слои пористого Si формируются на p - и n -типа пористого кремния соответственно, а концентрация носителей может достигать примерно 10

19

см

−3

. Следовательно, электроны могут туннелировать через границу раздела между Al и легированным пористым Si независимо от потенциального барьера [37].

Оценил I - V характеристики образцов для испытаний. а p - и n объемный Si и подложка Si с легированным пористым Si. б p - и n подложка Si-типа с нелегированным пористым Si

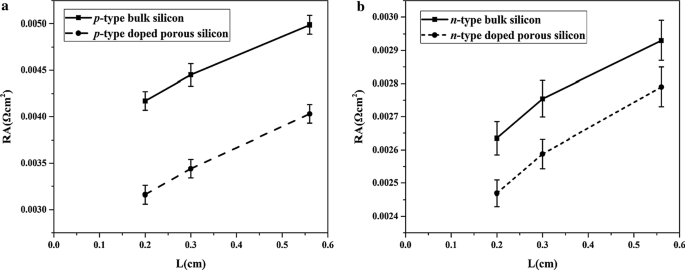

Чтобы оценить электрические характеристики испытуемых образцов, удельное контактное сопротивление оценивается на основе теории измерения линии передачи (TLM), которая определяется как контактное сопротивление на единицу площади [38]. В теории TLM полное сопротивление R можно рассчитать по,

где R c - контактное сопротивление, p я внутреннее сопротивление образца, L зазор между двумя электродами и A площадь поперечного сечения. Удельное контактное сопротивление p c можно определить как p c = R c × А . Следовательно, уравнение. 4 можно преобразовать, умножив площадь A в,

Когда значение L приближается к 0, R становится в два раза больше контактного сопротивления. Таким образом, p c можно оценить по соотношению между RA (общее сопротивление, умноженное на площадь поперечного сечения) и L , как показано на рис. 6. Таким образом, удельное сопротивление контакта p c можно получить из половины экстраполированного значения на L =0. Поскольку I - V кривые нелинейны, удельные контактные сопротивления нелегированного пористого Si не могут быть измерены. Расчетные удельные контактные сопротивления p - и n - тип легированного пористого Si составляли 1,35 и 1,16 мОм-см

2

соответственно, а p - и n - объемный Si типа 1,88 и 1,25 мОм-см

2

, соответственно. Этот результат показывает, что p - и n пористый Si, легированный примесью, имел более низкое удельное контактное сопротивление, чем p - и n - типа насыпной Si. Следовательно, по сравнению с подложкой Si с нелегированным пористым Si более низкое контактное сопротивление между легированным пористым Si и металлом объясняется повышением электропроводности подложки Si с легированным пористым Si.

Отношения между L и RA . а p объемный Si и подложка Si с легированным пористым Si. б нет объемная подложка Si и Si с легированным пористым Si

В таблице 1 показан коэффициент мощности p - и n - типа объемных подложек Si и Si с нелегированным и легированным пористым слоем Si. Хотя коэффициент Зеебека p - и n - подложки типа Si с пористым Si уменьшаются за счет легирования SOD, коэффициент мощности увеличивается в 4 раза до 280 мкВт / (м · K

2

) для p -типа при увеличении в 2 раза до 320 мкВт / (м · K

2

) для n -типа из-за значительного увеличения электропроводности. В нашем предыдущем исследовании значение ZT для подложек Si с нелегированным пористым Si может увеличиваться в 7,3 раза по сравнению с исходным объемным Si из-за более высокого коэффициента Зеебека (670 мкВ / К) и более низкой теплопроводности (3,8 Вт / мК) [20] . Однако дальнейшая оптимизация значения ZT подложек Si с нелегированным пористым Si затруднена из-за относительно низкой электропроводности. Низкая теплопроводность может сохранить Si даже за счет легирования Si, поскольку перенос тепла в основном определяется фононами со средней длиной свободного пробега более 100 нм, и, таким образом, теплопроводность в основном снижается за счет наноструктурирования с пористым Si [39]. Более того, лучший ZT стоимость материала может быть больше 0,1 при комнатной температуре, когда концентрация носителя находится в диапазоне от 10

19

и 10

21

см

−3

на основе уравнения переноса Больцмана [40]. Следовательно, предполагаемый ZT Стоимость подложек Si с легированным пористым Si может быть улучшена до примерно 0,1 за счет легирования SOD, что в 5 раз больше, чем у подложек Si с нелегированным пористым Si (0,02). Как следствие, сделан вывод, что подложки Si с легированным пористым Si путем легирования SOD улучшают его термоэлектрические характеристики.

Пористый Si был синтезирован на высоколегированной p - и n объемный Si с использованием химического травления с металлическим покрытием (MACE). Легирование поверхности с использованием спиновой примеси (SOD) было использовано для улучшения электрических свойств p - и n -типа пористого Si. По сравнению с p - и n Si-подложек с нелегированным пористым Si (696 и 650 мкВ / К), коэффициент Зеебека p - и n -типа подложек Si с легированным пористым Si уменьшается до 491 и 480 мкВ / К из-за увеличения концентрации носителей в слое легированного пористого Si. По сравнению с концентрацией носителя p - и n объемный Si (2,25 × 10

19

и 9,03 × 10

18

см

−3

), концентрация носителей p - и n нелегированный пористый Si -тип уменьшен до 1,3 × 10

18

и 1,35 × 10

18

см

−3

из-за эффекта квантового ограничения и большей площади поверхности, в то время как концентрация носителей p - и n легированный пористый Si увеличен до 4,6 × 10

19

и 2,29 × 10

19

см

−3

после допинга СОД. Однако SOD можно использовать только для легирования тонкой пористой пленки Si. По сравнению с p - и n -типа нелегированного пористого Si, p - и n Легированный пористый Si увеличивал электропроводность со 150 до 1160 и с 385 до 1390 См / м за счет уменьшения контактного сопротивления. Более того, омический контакт можно получить в p - и n легированный пористый Si. Специальное контактное сопротивление между пористым Si и Al снижено до 1,35 и 1,16 мОм-см

2

. , что ниже контактного сопротивления между объемным Si и Al из-за увеличения концентрации носителей. Несмотря на то, что коэффициент Зеебека уменьшается, коэффициент мощности p - и n Si-подложка с легированным пористым Si увеличена до 280 и 320 мкВт / (м · K

2

) соответственно за счет увеличения электропроводности. Следовательно, подложка Si с пористым Si, сформированная MACE после легирования SOD, увеличивает электрическую проводимость и может улучшить термоэлектрические характеристики пористого Si, который, как ожидается, будет использоваться для термоэлектрических применений.

Наборы данных, использованные и / или проанализированные в ходе текущего исследования, доступны у соответствующего автора по разумному запросу.

Кремний

Химическое травление с использованием металла

Вращение на допанте

Сканирующие электронные микроскопы с автоэмиссией

Глубокое реактивное ионное травление

Химическое осаждение из паровой фазы тетраэтоксисилана

Измерение линии передачи Введение

Методы

Результаты и обсуждение

Выводы

Доступность данных и материалов

Сокращения

Наноматериалы

- ST:оценочный комплект безопасных элементов с готовым к использованию программным обеспечением для приложени…

- Соединения на основе поликетонов для конкуренции с нейлоном 6, 66 и POM

- Раскрытие морфологической эволюции и кинетики травления пористых кремниевых нанопроволок во время химическ…

- Электронные состояния нанокристалла, легированного кислородом, и видимая эмиссия на черном кремнии, получен…

- Матрицы нанополосов на основе GaAs с золотым покрытием, изготовленные методом химического травления с примене…

- Оптические и электрические характеристики кремниевых нанопроволок, полученных методом химического травлен…

- Простое изготовление многоиерархического пористого полианилинового композита в качестве датчика давления …

- Поверхностные наноструктуры, образованные разделением фаз металлическая соль-полимерная нанокомпозитная п…

- Зависимость токсичности наночастиц от их физических и химических свойств

- Морфология, структура и оптические свойства полупроводниковых пленок с наноостровками GeSiSn и напряженными сл…