BBG представляет самозакрывающиеся пресс-формы HP-RTM для производства компактных резервуаров для водорода из углепластика

Фото:BBG

Производитель оборудования BBG GmbH &Co. KG (Миндельхайм, Германия) представил 16 сентября концепцию самозакрывающихся форм для литья под высоким давлением полимера (HP-RTM), которая позволяет быстро и воспроизводимо производить компактные модульные углеродные волокна. баки для водорода из армированного пластика (углепластика) для различных транспортных средств. Достаточно для серийного производства, процесс не требует пресса или дополнительного производственного оборудования, такого как автоклавы для отверждения.

Согласно BBG, поскольку компактные баки состоят из отдельных модулей цилиндров из углепластика, они могут быть адаптированы точно к месту установки, имеющемуся в транспортном средстве. Кроме того, считается, что бак, заполненный внутренним давлением 700 бар, обеспечивает диапазон, аналогичный тем, которые предлагаются двигателями внутреннего сгорания для легковых и коммерческих автомобилей с водородным двигателем.

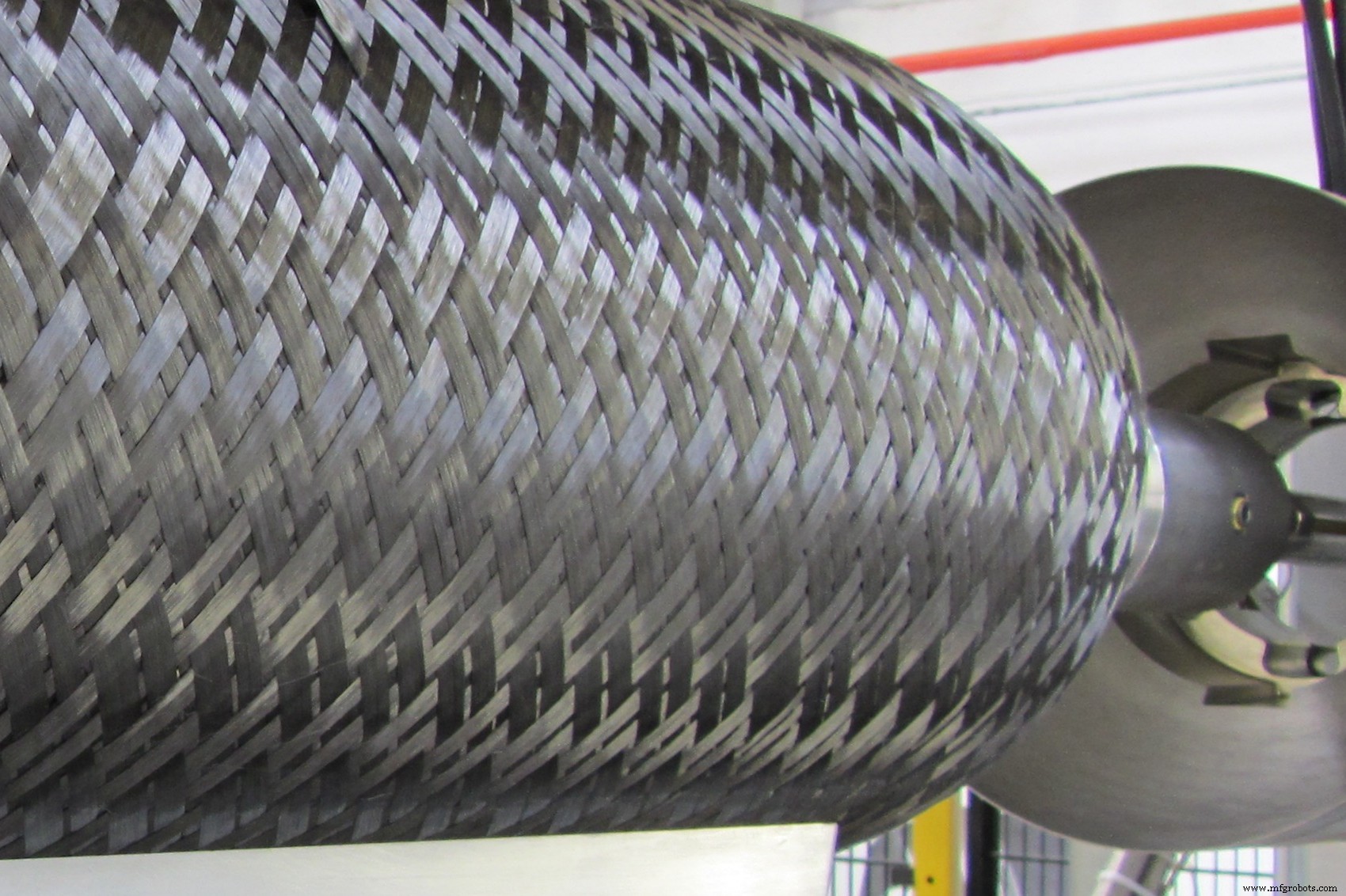

BBG сообщает, что в процессе производства внутренние оболочки цилиндров (называемые «гильзами») переплетены углеродным волокном (рис. 2). Затем подготовленные заготовки вставляются в форму из двух частей; За одну операцию можно одновременно производить до 15 цилиндров диаметром 50 миллиметров и более. Смесь на основе смолы с низкой вязкостью впрыскивается под высоким давлением после того, как нагретая форма закрылась автономно. Эта смесь проникает в оплетку из углеродного волокна, равномерно охватывая отдельные волокна без дефектов в процессе. BBG отмечает, что после отверждения в форме готовые устойчивые к давлению компоненты можно снять и собрать в резервуар.

По заявлению компании, по сравнению с другими процессами, возможность серийного производства обеспечивает низкие инвестиционные затраты. Что еще более важно, замена больших цилиндрических блоков хранения водорода более компактными баками и снижение производственных затрат играют большую роль в разработке транспортных средств на топливных элементах. Среди других инициатив исследовательский проект Bryson, в котором участвуют TU Dresden (Дрезденский технический университет), Hochschule München (Мюнхенский университет) и Leichtbauzentrum Sachsen (LZS; Дрезден, Германия) и BMW (Мюнхен, Германия), ищет решения для этой проблемы. проблема.

«Поскольку высокое давление в резервуарах с водородом требует большой стабильности компонентов, мы придаем особое значение максимальной точности при проектировании и производстве пресс-форм HP-RTM», - отмечает Герхард Хёртрих, менеджер по проектам и продажам BBG. Производство резервуаров для водорода должно быть максимально эффективным, среди прочего, мы разработали и интегрировали надежную систему уплотнения. Эта система гарантирует, что практически не требуется ручная доработка при переработке смеси смол ».

волокно

- Schaeffler разрабатывает новые технологии для индустриализации производства водорода

- Исследование каркаса Zr – металл – органика как эффективного фотокатализатора для производства водорода

- 3D-печать пресс-форм из углепластика для RTM флаперонов, экзоскелетов и многого другого

- HP-RTM для серийного производства экономичных авиационных конструкций из углепластика

- Broetje-Automation расширяет портфолио AFP для серийного производства композитных материалов

- Система Cevotec экономит время и материалы при производстве резервуаров для хранения водорода

- Пластиковый омниум подтверждает свое место в резервуарах для хранения водорода из углепластика

- Прототипы литьевых форм против серийных литьевых форм

- Советы по формам для 3D-печати

- Методы отслеживания литейного производства