Общая эффективность оборудования (OEE) - Практическое руководство

OEE (общая эффективность оборудования) - одно из лучших средств измерения, которое вы можете использовать для оптимизации производственных процессов.

Когда речь идет о масштабном производстве, небольшие улучшения могут значительно повысить вашу прибыль. Это особенно очевидно в обрабатывающей промышленности, где сокращение нескольких секунд на один производственный процесс или уменьшение количества дефектов всего на 1% может приносить десятки тысяч долларов ежемесячно.

Продолжайте читать эту статью и узнайте, как в полной мере использовать преимущества OEE и максимизировать производственную мощность. Мы обсуждаем определения, объясняем формулы и приводим практические примеры.

Что и почему OEE

Мы не будем вам лгать. OEE может показаться сложным. Но именно эта сложность дает вам столько полезной информации. Мы разберем все это и сделаем шаг за шагом.

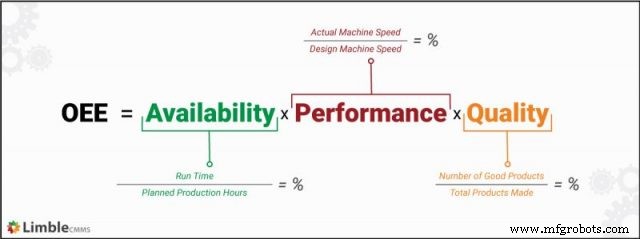

OEE означает «Общая эффективность оборудования». Короче говоря, OEE - это ключевой показатель эффективности (KPI), который сравнивает идеальную производительность вашего оборудования с его реальной производительностью.

Это измеримый (т. Е. С использованием чисел) способ узнать, насколько хорошо ваше оборудование, люди и процессы выполняют свою работу, путем измерения:

- доступное время / время безотказной работы ( доступность )

- поддержание скорости и согласованности ( производительность )

- наличие небольшого количества дефектов ( качество )

OEE использует данные о производительности, чтобы определить процент хорошего производственного времени на активе. Это означает, что каждая единица оборудования получает свой собственный рейтинг OEE.

Хотя оценка каждой машины может показаться глупой, она того стоит. OEE измеряет производительность машины, да. Но также учитываются люди, которые ими управляют. Вы не хуже нас знаете, что машины - не всегда проблема. Персонал и процессы также могут снизить производительность.

Производственная утопия

Ваши новые машины находятся в отличном рабочем состоянии и никогда не ломаются. Ваш персонал хорошо обучен, никогда не опаздывает и никогда не требует перерывов. Вы производите только один вид продукции во все смены. После того, как процесс установлен, он выполняется в 100% случаев.

Такого рода совершенство невозможно (и в том смысле, в каком-то жанре научной фантастики, это немного жутко). Там будет быть переналадками и дефектами. Будут простои, поломки, проблемы с персоналом и пропущенные шаги. Жаркий и влажный день, который никто не может контролировать, заставит что-то или кого-то перегреться. И это мелочи.

Поскольку мы знаем, что 100% продуктивность недостижима, как узнать, что вы делаете достаточно? Насколько допустимо отклонение от научно-фантастического уровня продуктивности? И когда вы слишком далеко уходите от этого, как вы вообще начинаете поправляться?

Вот почему вообще существует OEE. Вы знаете, что производительность никогда не будет идеальной. OEE дает вам возможность оценить, насколько ваш процесс близок к идеалу. И не только это, но и подсказывает, как можно улучшить:

- он помогает определить, где возникают проблемы, чтобы их было легче исправить.

- это диагностика инструмент для вашего производственного процесса

- быстро выявляет убытки, а также высокопродуктивные участки.

- это помогает приблизить вас к высочайшему уровню продуктивности.

Что нужно знать перед началом OEE

Начиная с OEE, есть несколько передовых методов, которым вы должны следовать, чтобы добиться успеха.

Начни с хорошего

Общая эффективность оборудования переводит вашу производственную программу с хорошей на отличную, поэтому вам нужно начинать с «хорошей». Это означает:

- Наличие надежных СОП (стандартизированных операционных процедур).

- Возможность измерять и отслеживать данные о производительности с течением времени.

Если вы находитесь в сфере обслуживания, это может не быть частью вашей работы. Вы должны работать со своими производственными линиями и менеджерами. У них будет доступ к нужным вам данным и они будут для вас партнерами в решении проблем, как только вы их обнаружите.

Вы, в свою очередь, также будете им партнером. Ваша программа обслуживания также должна быть в хорошем состоянии, с хорошо отлаженным PM и такими инструментами, как Limble, для помощи в сборе данных.

Долгая игра

OEE может принести значительные выгоды. Но многие избегают этого из-за усилий, которые требуются для отслеживания и сбора необходимых данных с течением времени.

Если вы занимаетесь средним или крупным производством, вы будете рады, что потратили на это время и силы. Экономия двух секунд здесь и трех дефектов существенно повлияет на вашу прибыль. И как только вы внесете эти улучшения, экономия и эффективность будут со временем только расти.

Углубляясь

OEE дает вам глубокое понимание вашей производительности. Обладая большей глубиной и детализацией, вы обнаружите, что можете сделать многое, чего раньше не могли. OEE измеряет производительность машины, да. Но он также принимает во внимание людей, которые ими управляют.

Вы знаете, как и мы, что машины не всегда являются проблемой. Персонал и процессы также могут вызвать проблемы и снизить производительность. Понимание всех частей вашей стратегии - вот в чем суть OEE, поэтому вы можете:

- Выжимайте из своего снаряжения все возможное.

- Уменьшите количество бракованной продукции.

- Максимизировать продуктивность персонала

- Снижение затрат на ремонт за счет своевременного обнаружения проблем.

- Избавьтесь от ненужных шагов в производственном процессе.

- Повышение эффективности производства.

Как только вы начнете двигаться по пути к этим улучшениям, вы будете уверенно двигаться к бережливому производственному процессу.

В крупносерийном производстве нужно копать глубже, чтобы идти дальше.

Создание основы для OEE

Прежде чем мы углубимся в математику, нам нужно выделить несколько ключевых показателей. Вы можете использовать его как контрольный список, чтобы убедиться, что у вас есть то, что вам нужно. Для тех данных, которые вы в настоящее время не измеряете, вам нужно будет разработать процесс сбора этих данных, прежде чем приступать к расчетам OEE.

Проще говоря, нужные вам числа можно разделить на две основные категории:части и время.

Измерение количества изготовленных вами деталей

- Хороший счет - количество хороших детали (которые впервые соответствуют стандартам качества), изготовленные в установленные сроки.

- Общее количество - количество всех детали (включая дефекты), изготовленные в установленный срок.

- Количество дефектов - Количество неисправных детали (отклоненные из-за несоответствия стандартам качества), изготовленные в установленные сроки.

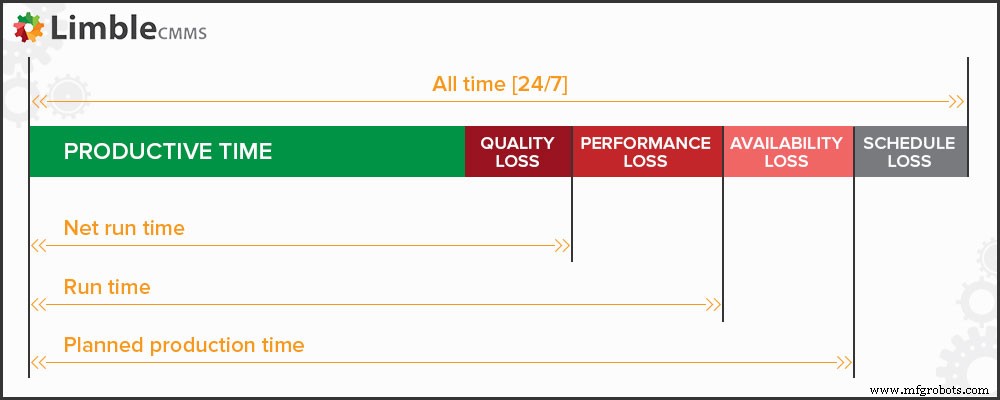

Измерение количества времени, необходимого для производства

Мы можем измерить:

- Планируемое время производства: Общее время ожидаемой и запланированной работы единицы оборудования.

- Время выполнения :Количество времени, в течение которого процесс фактически выполняется. Время выполнения не включает время простоя, но включает включают небольшие остановки, замедленное производство или время, затрачиваемое на устранение брака.

- Время остановки :Общее время, в течение которого производство остановилось из-за внеплановой и плановой остановки. Запланированные остановки когда производство остановлено из-за запланированного события, такого как переналадка или переналадка. Незапланированные остановки когда производство остановлено из-за незапланированного события, такого как поломка или нехватка материалов.

Измерение вашей идеальной продуктивности

В дополнение к этим реальным числам вам понадобится идеальный для сравнения. Вернитесь к картине, которую мы нарисовали чуть ранее, о 100% продуктивности. В таком случае, сколько частей будет вы производите за час? Сколько времени нужно, чтобы сделать одну хорошую роль?

Даже если вы никогда не достигнете их, необходимо знать, как может выглядеть стопроцентная продуктивность, если вы хотите знать, насколько вы к этому близки. Вот идеальные показатели производительности, которые вам нужно будет установить.

- Идеальное время цикла: идеальное время, необходимое для изготовления одного часть.

- Идеальная скорость выполнения: максимальное количество деталей, производимых в минуту в идеальных условиях / при максимальной производительности.

- Чистая среда выполнения: самое быстрое / идеальное время, необходимое для производства определенного количества деталей.

Идеалы гипотетичны (т. Е. Придуманы). Они должны быть достаточно высокими, чтобы всегда было над чем работать. Но не настолько, чтобы это сравнение было неуместным.

Итак, очевидный вопрос заключается в следующем:если все эти идеальные измерения выдуманы и их невозможно достичь, откуда вы знаете, какими они должны быть?

Как вы устанавливаете идеал?

Основывайте свои идеалы на минимальном количестве времени, которое может потребоваться на создание одной детали. Чтобы найти это, вам придется поработать со своими коллегами, чтобы учесть следующее:

- Производительность машины

- Производственные цели

- Уровень квалификации механизаторов.

- Проблемы с графиком или конфликты с другим оборудованием.

- Качество и доступность материалов.

Совместно с другими руководителями разработайте идеальные показатели, которые подходят вам и вашей компании.

Формулы:как рассчитать OEE

По мере углубления давайте установим одно основное правило для используемых вами чисел:всегда используйте наименьшую возможную единицу измерения. В противном случае вы не сможете получить правильный результат OEE. Это означает, что время будет отображаться в секундах, а не в минутах или часах.

Давайте применим это на практике и проведем небольшую математическую разминку, чтобы установить, что в часе 3600 секунд. Вы увидите это в наших примерах ниже:

60 секунд в минуте x 60 минут в часе =3600 секунд в час

Видеть? Вы можете это сделать.

Простая формула OEE

Если вы новичок в OEE или у вас нетипичная производственная модель или процесс, вы можете начать с этого. Он требует меньше вычислений, чтобы получить оценку, но не обеспечивает такой глубины и детализации. Это выглядит так:

Просто вставьте собранные вами числа для каждого элемента и подставьте их в эту формулу. После этого у вас будет простая оценка OEE. Давайте рассмотрим пример с действительными числами.

- Максимальная скорость изготовления одной детали в вашей производственной системе составляет 6 секунд. Итак, ваше идеальное время цикла - 3.

- Давайте также представим, что вам нужно сделать 4000 таких деталей. Таким образом, ваш хороший счет составляет 4000.

- Если вы умножите одно на другое, вы обнаружите, что в идеале на изготовление этих 4000 деталей у вас уйдет около 12 000 секунд. Если мы проделаем немного больше математических расчетов, из 12 000 секунд получим 3 часа 20 минут для этих 4000 деталей, при условии отсутствия перебоев, дефектов и т. Д.

- Ваша смена длится 18 000 секунд (или 5 часов). Это ваше запланированное время производства.

- Если разделить 12 000 на 18 000, получится 0,667.

- Преобразуйте это в процентное соотношение (т. е. переместите десятичную дробь на два разряда влево и добавьте%), и вы обнаружите, что работаете с OEE примерно на 66,7%.

Давайте рассмотрим в формате формулы:

(идеальное время цикла 3 секунды x хорошее количество 4 000) / плановое время производства 18 000 секунд = 66,7%

Теперь предположим, что 500 из 4000 произведенных нами продуктов были бракованными. Как это повлияет на нашу оценку OEE при таком расчете?

(идеальное время цикла 3 секунды x хорошее количество 3500) / плановое время производства 18000 секунд = 58,3%

Какая разница!

<цитата>Хотя это приемлемый расчет OEE, он не дает нам достаточно информации, чтобы знать, что нам нужно изменить, если мы хотим это улучшить. Для этого нам нужно использовать расширенную версию этого расчета.

Расширенный расчет OEE

Полная оценка OEE включает три числа, и каждое из них требует небольшой математики, чтобы вычислить их самостоятельно. Это несложно, но состоит из нескольких этапов, поэтому, если вы читаете это в понедельник утром, давайте возьмем еще одну чашку кофе и приступим к делу.

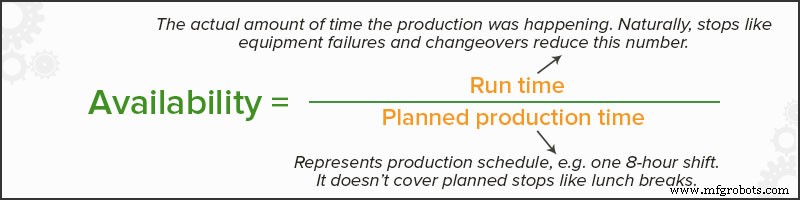

Доступность

Доступность - это время, в течение которого ваше оборудование или процесс работают должным образом. Это процент от вашего запланированного производственного времени . потрачено на производство ( время выполнения ). Вот формула для этого:

Используя наш пример, приведенный выше, несмотря на то, что запланированное время производства составляло 5-часовую смену (18 000 секунд), производство было остановлено на 45 минут (2700 секунд) из-за поломки. Это дает нам время работы 15 300 секунд.

15 300 время выполнения / 18 000 плановое время производства =0,85

Разделите 15 300 на 18 000 и произведите магию десятичных знаков, и мы получим показатель доступности 85% . . Это первое число в нашем расширенном рейтинге OEE.

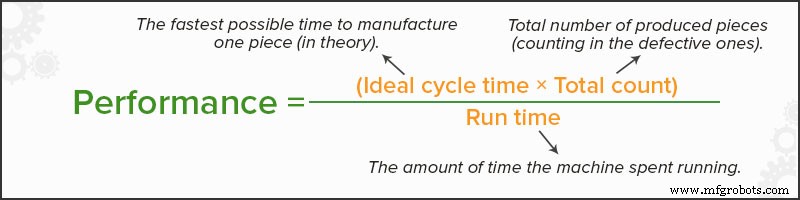

Производительность

Это скорость вашего производственного процесса и ваша способность оставаться в этом темпе с течением времени. Это процент от того, насколько близко ваше время выполнения был в идеале.

В нашем примере выше мы знаем, что для изготовления одной детали в идеальных условиях потребуется 3 секунды. На изготовление 4000 деталей потребуется 12000 секунд. Учитывая, что наше фактическое время выполнения чтобы сделать это количество равным 17 100 секундам, наша математика будет выглядеть так:

(Идеальное время цикла 3 секунды x 4 000 общих отсчетов) / 15 300 время работы =0,784

Это результативность 78,4% . . Неплохо!

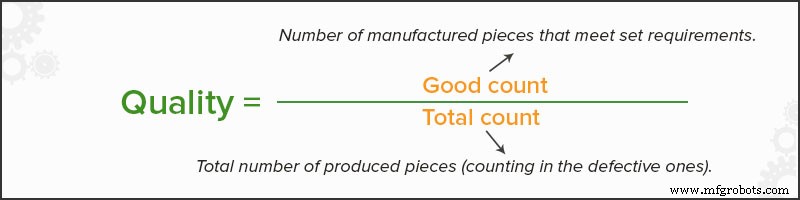

Качество

Качество относится к качеству деталей и к тому, как часто вы делаете дефекты. А это довольно просто. Это процент всех изготовленных вами деталей, соответствующих вашим стандартам качества (хорошо).

Используя наш пример, мы знаем, что из общего количества изготовленных нами деталей (4000) 3500 соответствуют нашим стандартам. Итак…

3500 хороших деталей / 4000 деталей всего =0,875

Это показатель качества 87,5% . .

Ваш последний OEE

Мы выходим на финишную прямую! У нас есть свои оценки доступности, производительности и качества. Давайте объединим их, чтобы получить окончательный OEE.

0,85 Доступность x 0,784 Производительность x 0,875 Качество =0,583

Поздравляю. Ты сделал это! Ваш показатель OEE составляет 58,3% . .

Замечательно!

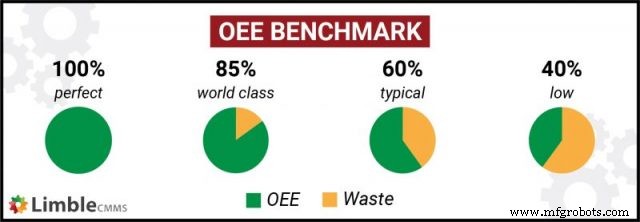

… Не правда ли? Или это не так уж и здорово? Или где-то посередине? Откуда нам знать? У нас есть оценка OEE, и теперь нам нужен небольшой контекст. К счастью, существует множество исследований, которые помогут вам интерпретировать свою оценку и сравнить ее с отраслевыми стандартами. Вперед!

Определение вашего рейтинга OEE

Теперь, когда у вас есть новый яркий и блестящий показатель OEE, давайте разберемся, что он означает и как он сравнивается с другими.

Первый базовый уровень

Прежде чем начать путь к постоянному совершенствованию и бережливому производству, важно четко определить рамки своего рейтинга. Если это ваша первая оценка OEE, она будет служить вашим базовым показателем, эталоном, с которым вы будете сравнивать все будущие оценки.

Это станет отправной точкой для сравнения будущих оценок OEE и измерения улучшений. Делая эти улучшения и сравнения, помните:

- Сколько данных вы включили в этот базовый показатель? Измерение за более длительный период дает более точную оценку.

- Какая часть производственного процесса была включена? Попробуйте сравнить показатели OEE для разных смен или машин.

Что означает само число

Показатели OEE всегда выражаются в процентах, независимо от того, что они измеряют. Они были разработаны таким образом, чтобы их было легче сравнивать. Это поможет вам узнать, как ваш OEE соотносится с другими - как внутри, так и за пределами вашей компании.

Мы видим, что 85% OEE - это производительность мирового класса. Оценка 60% очень распространена и означает, что есть возможности для значительного улучшения. А 40% OEE типичны для тех, кто только начинает процесс отслеживания и постоянного улучшения.

Теперь мы знаем, что наша оценка OEE в 58,3% является довольно средней - неплохо, не очень - и что у нас есть хорошие возможности для улучшения.

через GIPHY

Ключевым моментом здесь является то, что получение вашей оценки OEE - это только начало, независимо от вашей оценки и того, как она сравнивается с другими. Ваш OEE может не только сказать вам, где вы стоите, но он также может подсказать, в каком направлении двигаться дальше для улучшения.

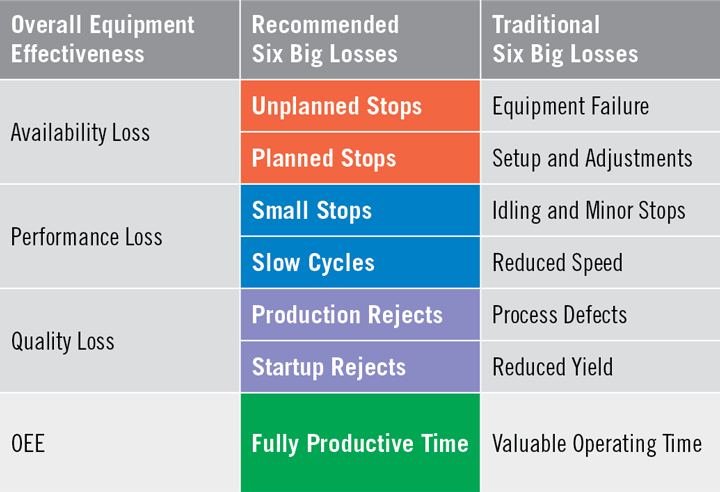

Шесть больших потерь

OEE - это не тот автомобиль, который будет способствовать улучшению вашей организации - вы им являетесь. Но OEE действительно предоставляет дорожную карту, чтобы доставить вас туда, куда вы хотите.

Путь к получению оценки OEE может показаться долгим и усеян математическими поворотами и поворотами. По правде говоря, эти перипетии - каждое число и формула, которые вы использовали, - ясно говорят вам, как стать лучше.

Это настоящая цель OEE - помочь вам справиться с «шестью большими потерями». Шесть больших потерь - это проблемы, которые чаще всего вызывают неэффективность и расточительность производства. Они делятся на три группы и - сюрприз! - вы уже знаете, что это такое:

- Потери доступности

- Снижение производительности

- Потери качества

Шесть больших потерь. Источник : OEE.com

Затем мы рассмотрим все три категории, расскажем, каковы шесть больших потерь и как с ними справиться. Поскольку все они напрямую влияют на ваш показатель OEE, вы увидите, что ваш показатель OEE со временем будет расти, когда вы их исправите.

Снижение потерь доступности

Первые две из шести больших потерь попадают в ваш счет и связаны с тем, чтобы ваш процесс работал в максимально возможной степени. Если у вас низкий показатель доступности, проанализируйте время выполнения и спланируйте производственные сроки .

Плановые потери не учитываются при расчетах OEE, поскольку нет смысла измерять OEE в моменты, когда производство даже не предполагается. График потерь используется для расчета TEEP (общая эффективная производительность оборудования).

Большая потеря №1:поломки оборудования (незапланированные простои)

Поломки оборудования - ваш самый важный источник незапланированных остановок и простоев. Если незапланированные простои сокращают время вашей работы, вам следует начать именно с этого.

Решения:

- Создать надежный план профилактического обслуживания . Или, если вы можете, используйте датчики на наиболее важных производственных объектах и выполняйте профилактическое или профилактическое обслуживание на основе условий.

- Реализуйте простую в использовании КСУП, например Ограниченный . Это поможет вам максимально эффективно использовать PM, сократить количество поломок и повысить производительность оборудования.

- Отслеживайте время простоя. Большинство решений CMMS имеют модули для отслеживания отключений и их причин. Limble упрощает это с помощью настраиваемых панелей мониторинга, которые позволяют автоматически получать отчеты о проблемах с оборудованием. Они помогают выявить самые серьезные проблемы, чтобы вы могли исправить или заменить их в нужное время.

- Прогнозируйте и реализуйте меры по предотвращению отключений. Как только вы обнаружите закономерности в простоях, вы сможете их избежать. Если часть оборудования выходит из строя по прошествии определенного периода времени работы, планируйте свои смены с учетом этого, пока у вас не будет более долгосрочного решения.

через GIPHY

Большая потеря №2:настройка и корректировка (плановое время простоя)

На настройку и настройку оборудования нужно время. От них никуда не деться. Хорошая новость в том, что они дают нам возможность совершенствоваться. Выполняйте их в нужное время и правильно, чтобы минимизировать производственные потери.

Вот как уменьшить частоту и продолжительность этих запланированных остановок:

- Чем больше партии, тем меньше ее - и меньшее количество замен оборудования в вашем цехе. Если вы можете точно предсказать общее количество единиц, которые вам в конечном итоге понадобятся, вы сможете более эффективно планировать производство. (Если вы используете систему непрерывного производства, вам не нужно об этом думать.)

- Внедрите технику одноминутной замены кристалла (SMED). Технология SMED - это принцип бережливого производства. Внимательно посмотрите, что происходит во время запланированных остановок. Ищите способы устранить или сократить шаги. Ваша цель - делать остановки как можно быстрее - как можно ближе к однозначным или однозначным числам.

Снижение потерь производительности

Следующие две из шести больших потерь относятся к вашей оценке производительности и, короче говоря, связаны со скоростью. Устранение этих двух потерь поможет вам максимизировать производство.

Если ваша оценка производительности низкая, проверьте соответствие значений времени выполнения и времени цикла.

Большая потеря №3:Незначительная остановка

Незначительные остановки трудно контролировать и могут показаться несущественными. По правде говоря, многие мелкие остановки, происходящие в крупномасштабном производственном процессе, быстро складываются. Вот с чего начать.

Отклонения адреса в реальном времени

Обучите операторов станков устранять более мелкие неисправности на месте. Это основа для автономного обслуживания, позволяющая сэкономить много времени. Ваша группа обслуживания освобождена от более серьезных поломок, и вашей производственной группе не нужно ждать, чтобы исправить незначительную поломку.

Если у вас есть CMMS, такая как Limble, у вас есть отличный инструмент для запуска AM. Предоставляя им доступ к Limble, они могут получить всю необходимую помощь и инструкции под рукой.

Отслеживать закономерности потери производительности

Когда, скорее всего, произойдут незначительные остановки или медленные циклы? Шаблоны в этих данных могут помочь вам найти и предотвратить основную причину.

- Снижается ли производство в определенную смену?

- После планового обслуживания?

- По прошествии определенного времени работы?

Стандартизируйте процессы

Есть причина, по которой существуют СОП. Обычно они хорошо изучены и тщательно протестированы. Мы говорили это раньше и скажем снова:каждый раз следуйте одному и тому же процессу. Это приводит к меньшему количеству ошибок и мелких остановок, и именно поэтому многие организации стремятся автоматизировать процессы, когда это возможно.

Большая потеря №4:снижение скорости

Оптимизируйте производственный цикл и скорость

Снижение скорости почти всегда является результатом износа, плохого обслуживания или неправильного использования. Это одна из областей, в которой мы, люди, можем общаться. По мере того, как мы становимся старше, мы становимся немного медленнее. Но если у нас будет хороший режим тренировок и мы будем заботиться о себе, мы сможем продолжать тренироваться в хорошем темпе в течение долгого-долгого времени.

Сделайте то же самое со своим оборудованием. Поддержание его в идеальной форме - лучшее, что вы можете сделать, чтобы помочь ему сохранить скорость производства. Делайте то, что вам нужно, чтобы укрепить свою программу PM. Обучите операторов станков правильно пользоваться оборудованием и ухаживать за ним. Дайте ему имя и купите цветы, если хотите. Дело в том, относитесь к этому хорошо.

Снижение потерь качества

через GIPHY

Рейтинг качества менее 100% означает, что ваш производственный процесс приводит к появлению некоторых дефектных товаров.

Чем ниже показатель качества, тем выше процент дефектов. Посмотрите на производственные процессы и оборудование там, где ваш показатель качества самый низкий.

Большая потеря №5:отходы продукта

Большинство дефектов является результатом износа вашего оборудования. Отслеживайте типы дефектов, которые вы видите, и внимательно следите за старением оборудования.

У вас может быть высококвалифицированная команда по обслуживанию, которая сможет поддерживать оборудование в рабочем состоянии. Но наступит время, когда сниженная скорость и количество дефектов и переделок не будут стоить того, чтобы держать актив в сети. Просто будет разумнее его заменить.

Большая потеря №6:записка при запуске

Уменьшить начальное производство

Когда вы, наконец, заменяете старое оборудование, легко прийти в восторг. Старый может быть настолько медленным и неэффективным так долго, что вы чувствуете, что должны наверстать упущенное.

Не поддавайтесь желанию сразу же включить максимальную скорость. Может пройти несколько партий, прежде чем продукт будет соответствовать вашим стандартам качества. А пока придерживайтесь меньших партий. Это позволит вам находить и устранять проблемы до запуска на полную мощность, экономя ваше время и материалы.

Уменьшить вариации качества

Не думайте, что после того, как новое оборудование будет настроено и будет нормально работать, оно так и останется. Настройки находят способы переключения, а материалы меняются со временем. Часто проверяйте и то, и другое в первые дни, чтобы быстро исправить любые изменения.

И последнее

Вы могли заметить две общие темы, когда мы обсуждали, как уменьшить шесть больших потерь. Они отслеживают и обучение . Оба эти элемента являются жизненно важными элементами любого стоящего производственного процесса. Если в вашей организации нет ни одного из них, вам может быть сложно внедрить OEE.

Убедитесь, что ваша организация понимает ценность этих двух тем и предоставляет ресурсы, необходимые для их успешного выполнения. Limble CMMS проста в использовании и отслеживает все виды данных. Он также предлагает шаблоны и контрольные списки для обслуживающего персонала и операторов по техническому обслуживанию в поддержку ваших программ обучения.

Внедрение OEE в вашей организации

Всегда полезно пилотировать любые серьезные изменения в процессе. Пилоты помогут вам найти и исправить проблемы до того, как они начнут вызывать проблемы повсюду. Они также помогут вам понять, как эти изменения повлияют на вашу организацию. OEE ничем не отличается.

- Определите объем вашего пилотного проекта. Выберите производственную площадку, оборудование или команду, которые хотят улучшить. Это будет ваша пилотная группа.

- Определите временные рамки для первоначального сбора данных. Определите график сбора данных, анализа OEE и внедрения изменений. Как мы говорили ранее, очень важно собрать достаточно данных - и правильных данных - для получения точной оценки OEE. Внимательно следите за определениями каждого показателя.

- Анализируйте и улучшайте. Получив необходимые данные, выполните расчеты OEE. Определите оценки, которые можно улучшить. Просмотрите шесть крупных убытков выше и выберите один или два, на которые нужно обратить внимание.

- Еще раз проанализируйте. После внесения изменений продолжайте сбор данных. Пересмотрите свой OEE и посмотрите, как он изменился.

По окончании пилотного проекта при необходимости скорректируйте процесс на основе того, что вы узнали. Затем нанесите его широко. Помните, что сбор данных происходит постоянно, а CI никогда не выполняется.

По этой причине ваши процессы сбора данных должны быть автоматизированы или встроены в повседневные функции. Скоро вы получите свой первый показатель OEE для всей организации!

Распространенные ошибки OEE и как их избежать

Общая эффективность оборудования может вывести ваш производственный процесс на новый уровень. Однако, если все сделано неправильно, вы не сможете воспользоваться всеми преимуществами. Вот некоторые из наиболее распространенных ошибок OEE.

Ориентация на показатель OEE, а не на убытки

Имейте в виду, что OEE - это средство для достижения цели, а не сама цель. Это инструмент, который вы можете использовать для измерения вашего прогресса на более долгом и значимом пути к совершенствованию. Это момент времени, и он не изменится, если вы не сосредоточитесь на улучшении.

Как и баланс вашего банковского счета, вы можете смотреть на это число в течение всего дня, и оно не станет больше, пока вы не засучите рукава, не приступите к работе и не заработаете зарплату. OEE - это простой способ измерить, где вы находитесь в любой момент. Но если вы хотите стать лучше, основное внимание необходимо уделять потерям и мерам, которые вы предпримете для их минимизации.

Использование OEE для сравнения несвязанных процессов и заводов

Ожидается, что Ferrari разгонится от 0 до 60 миль в час за 3 секунды - вот для чего он был создан. Но сделать то же самое в вашем Toyota Prius совершенно невозможно. Это разные машины с очень (очень) разными целями. Их сравнение сводит к минимуму стоимость обоих автомобилей.

Это сложно не чтобы сравнить многие показатели OEE в вашей организации, но делайте это с осторожностью. Вы должны рассмотреть каждый отдельный процесс, чтобы определить, почему они могут давать - и почему они всегда могут давать - разные оценки OEE.

Было бы ошибкой сравнивать разнородные производственные операции, потому что это придает слишком большое значение оценке OEE. И разве мы не предупреждали вас об этом в предыдущем разделе? Помните, что вы должны сосредоточьтесь на улучшениях, которые вы делаете, чтобы минимизировать потери.

Исключение переналадок при расчете OEE

Да, переналадки требуют затрат времени. Нет никакого способа обойти это. Но они также являются неотъемлемой частью вашего бизнеса и зрелыми областями для улучшения.

Заманчиво исключить их из ваших измерений времени, потому что они имеют такое большое значение. Но это не только снижает точность вашей оценки, но и лишает вас одной из самых выгодных возможностей для улучшения.

Внедрение OEE на всем предприятии

Ух ты, Нелли. Может быть интересно иметь инструмент, который сводит вашу продуктивность к одной простой для понимания цифре. Если вы из тех людей, которые не любят ничего делать на полпути, возможно, вам захочется использовать это повсюду прямо за воротами.

Помните, что на то, чтобы сделать это правильно, нужно много времени и усилий. Так что используйте эти ресурсы осторожно. Используя пилотную программу, вы можете найти области, в которых OEE будет наиболее полезным, а в каких - нет.

Сбор данных идет слишком медленно

через GIPHY

Затягивающийся сбор данных может повлечь за собой изменения в процессе, персонале, сезонах и т. Д. Все это может испортить ваши данные и затруднить понимание того, что именно нужно улучшить.

Тщательно и быстро собирайте данные, чтобы получить оценку, действительно отражающую ваш производственный процесс. Использование CMMS и других облачных технологий очень помогает, поскольку процесс сбора данных можно в значительной степени автоматизировать.

Выполнение OEE «по-своему»

OEE является наиболее ценным при сравнении с аналогичными командами, производственными линиями и даже схожими организациями и отраслями. Но когда вы меняете правила и рассчитываете OEE по-своему, вы теряете способность сравнивать себя с другими. Кроме того, вы теряете возможность быстрого поиска и внесения улучшений.

Теперь вы в высшей лиге

Excellent maintenance and manufacturing teams practice consistency, leverage the right tools, and use best practices for continuous improvement.

They also take every opportunity they can to reduce waste and use as few resources as possible. OEE is an excellent tool for this because it helps you:

- Collect valuable data on maintenance operations and production, helping you take a big-picture approach.

- Use proven assessments and analysis to peel back the layers and uncover ways to improve.

OEE is essential in your organization’s TPM (total productive maintenance strategy) and the first big step toward a lean manufacturing process. Once you implement it, we are confident that you will uncover and solve stubborn inefficiencies. You will also get better at directing, helping, and empowering all team members to work toward efficiency.

Limble is your partner in OEE and many other efficiency strategies. We offer an easy-to-use platform that enables each step in the OEE process. You can start a free 30-day trial here, request a demo, or even try out our online self-demo.

You now have the knowledge about OEE – and the tools – to make the most of your production process. Do not let this newly acquired power go to waste.

9 Comments

-

adnan akcora June 7, 2019, 9:59 am

Thanks for good information

What is diffrenece between OEE and mtbf also mttr .

Which ismuch more effective .

And how about Reliability ?

Thanks

Reply -

Abraham Milks December 10, 2019, 8:30 am

This web site is known as a stroll-by way of for the entire information you wanted about this and didn’t know who to ask. Glimpse right here, and you’ll undoubtedly uncover it.

Reply -

PHAM HUY KHA February 10, 2020, 10:30 pm

how we can to created a OEE ?

Reply -

Senko February 11, 2020, 1:38 am

I’m not 100% sure what you are asking, could you elaborate a bit?

Reply -

Aays August 18, 2020, 12:09 am

for performance section:

plant XYZ produces 3600 for 60 min

then the planned production time is 240 min

The total count should be (3600/60)*240 =14400 right?

How did you get 14100 ?I’ll try with my manufacturing and i get my performance as 100%. Can you help me?

Thank you.

Reply -

Senko August 18, 2020, 2:51 am

Hi,

In short, 3600 units in 60 min is in ideal conditions (what the machine manual would say the machine can do when it is brand new).

We randomly selected a lower number of the total actual produced units that represents a more realistic scenario where conditions are not ideal. In other words, in that example, we imagine that wear and tear or poor quality of the input material slows down the production a tiny bit so the total number of produced units is less than theoretically possible.

Maybe the text didn’t explain that point in the clearest way, I hope that this clears things up a bit.

Reply -

Aays August 19, 2020, 1:57 am

Okay, thank you for the explanation.

Reply

I want to ask one question. I want calculate OEE for my machines. So, how can I randomly chooses any number for the total count. The calculation for performance is 100%. Это нормально? As I don’t randomly choose lower number as you do. -

Senko August 21, 2020, 8:25 am

You definitely should not take a random number 🙂 If possible, you should measure the actual output and that will be your total count. Then you can see if that actual output was the same as maximally possible output you defined earlier.

Reply -

Sangeet September 25, 2020, 10:08 pm

You need to calculate the downtime of a machine first on a daily basis.

Reply

Downtime will include 4 losses of availability i.e. Shutdown loss, Production adjustment loss, equipment failure loss, and process failure loss.

Then deduct these loss timing from planned production time( the result will run time). Now calculate availability as (run time/planned prod. time).

Then calculate performance as {(ideal cycle time*total count)/run time}.

At last, calculate Quality as (good count/total count).

calculating OEE =Availability*Performance*quality

Техническое обслуживание и ремонт оборудования

- Будущее технического обслуживания:практическое руководство по Индустрии 4.0

- Дрю Тройер:Общая эффективность оборудования

- Новая книга - Учебник по общей эффективности оборудования

- Повышение эффективности оборудования за счет 11 крупных потерь

- Анализ показателей технического обслуживания:общая эффективность оборудования

- Руководство по созданию программы технического обслуживания оборудования

- Аренда и покупка производственного оборудования

- Руководство по покупке подержанной компактной строительной техники

- Руководство по присоединению компактного оборудования

- Краткое руководство по покупке подержанной строительной техники