Процесс Romelt для производства чугуна

Процесс Ромельт для производства чугуна

Процесс Romelt для производства чугуна представляет собой процесс восстановительной плавки для производства чугуна (жидкого чугуна). Процесс разработан Национальным научно-техническим университетом «МИСиС», Россия (ранее известный как Московский институт стали и сплавов). Разработка процесса началась в 1978 году, когда группа ученых МИСиС под руководством Владимира Роменца приступила к проектированию этого процесса. Первый патент в России был получен в 1979 году.

В 1985 г. на Новолипецком металлургическом комбинате (НЛМК) было введено в эксплуатацию опытно-промышленное производство площадью горна 20 кв. м мощностью 40 тыс. т чугуна в год. Пилотная установка спроектирована московским Гипромезом. За прототип этого нового способа изготовления чугуна была взята конструкция надежной печи Ванюкова. На этой опытной установке в период с 1985 по 1998 годы процесс был испытан и освоен. За это время была проведена 41 кампания, каждая из которых включала пуск и торможение, с полным выпуском чугуна и шлака из печи. За этот период на пилотном заводе было произведено более 40 000 тонн чугуна, который в дальнейшем использовался в кислородно-конвертерном конвертере для производства стали.

В Мьянме строится первый промышленный завод по производству чугуна по технологии Ромелт. Завод спроектирован ленинградским Гипромезом и поставлен Тязпромэкспортом, дочерней компанией Ростеха. Этот завод имеет мощность 200 000 тонн в год и основан на переработке железной руды без ее обогащения из рудного месторождения Панг Пет. Рудные месторождения Панг Пет имеют содержание Fe до 29 %. Электростанция будет использовать некоксующийся уголь с угольных месторождений Кай Тхи. Панорамный вид завода Romelt в Мьянме представлен на рис. 1.

Рис. 1. Панорамный вид завода Romelt в Мьянме

Сырье и особенности процесса

Оксид железа, поступающий в процесс Romelt, может представлять собой любой железосодержащий материал, например оксид железа. мелочь и концентраты железной руды, пыль и шламы доменных и конвертерных печей, прокатная окалина, железосодержащие шлаки, отходы и стружка шарфовки, железная пыль и т. д. Влажные некоксующиеся угли с содержанием летучих веществ от 15 до 20 % и около Можно использовать 10 % золы. Твердое сырье (уголь, оксиды железа и флюсы) загружается в печь самотеком.

Особенности процесса Romelt включают (i) гибкость в использовании широкого спектра железосодержащих материалов, (ii) отсутствие необходимости подготовки сырья, (iii) использование некоксующегося угля в качестве топлива и восстановителя, (iv ) вспомогательные производственные установки, такие как коксовые печи и аглофабрика, не требуются, (v) имеет мощность, достаточную для удовлетворения общих потребностей завода, включая кислородный завод, (vi) снижает стоимость чугуна по сравнению с доменной печью (доменная печь ) и (vii) может использоваться для переработки отходов, в этом случае стоимость чугуна дополнительно снижается.

Принцип процесса

Процесс Romelt представляет собой одностадийный процесс восстановления железа в жидкой фазе. При этом железосодержащие материалы подаются в шлаковую ванну самотеком и перемешиваются газом. Они растворяются в шлаке. Оксиды железа восстанавливают из шлака с помощью угольного углерода, который также подается самотеком и вдувается в ванну. Для интенсификации тепломассообмена проводят барботирование шлаковой ванны окисляющим газом, который вводят под поверхность шлака. Газ, содержащий CO и H2, выделяется из расплавленного шлака. Выделившийся газ сжигается вверху. Теплота этого дожигания в основном обеспечивает тепловую энергию для реакций, протекающих в шлаковой ванне. Ключевым элементом эффективного технологического процесса является активный теплообмен между зоной дожигания и шлаковой ванной.

Описание процесса

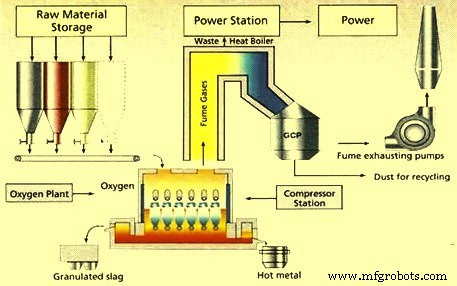

Процесс Ромелт использует одностадийную технологию плавки-восстановления для производства жидкого чугуна. В процессе используется некоксующийся уголь для восстановления оксидов железа из железных руд и отходов. Схема процесса показана на рис. 2.

Рис. 2. Схема процесса Romelt

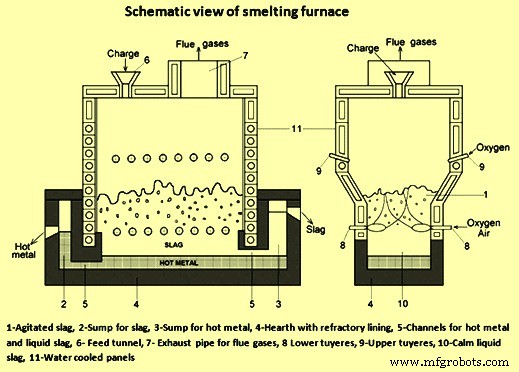

Железосодержащие материалы, уголь и флюс подаются весовыми бункерами из соответствующих бункеров на общий конвейер. Загрузка в печь осуществляется через отверстие в своде печи. Предварительного перемешивания шихтовых материалов не требуется, так как материалы после шихты сразу попадают в шлаковую ванну за счет ее интенсивного перемешивания. Шлюзовые устройства, используемые в установках для других процессов, работающих под давлением, в печи Ромелт не нужны. Рабочее пространство печи Ромелт находится под разрежением от 1 мм до 5 мм водяного столба, что обеспечивается вытяжным вентилятором. Схематический вид плавильной печи печи Romelt показан на рис. 3.

Рис. 3. Схема печи Romelt

Жидкая шлаковая ванна продувается либо кислородом, либо кислородно-воздушной смесью через нижние фурмы, расположенные ниже слоя шлака. Фурмы имеют простую конструкцию и надежны в эксплуатации. Они обеспечивают необходимое перемешивание шлаковой ванны. Некоксующийся уголь, присутствующий в перемешиваемом жидком шлаке, снижает содержание оксидов железа в железосодержащей шихте. Жидкое железо, полученное восстановлением оксидов железа, обогащается углеродом. Капли жидкого чугуна под действием силы тяжести движутся к горну печи.

В плавильной печи есть три зоны. Первая зона – это зона взбалтываемого шлака. Это зона, где происходят все реакции. Вторая зона – это днище горна, куда собирается полученный жидкий металл. Третья зона представляет собой зону спокойного шлака и расположена между первой и второй зонами. Вторая и третья зоны должны иметь достаточную мощность для размещения произведенного чугуна и шлака.

Две футерованные камеры (приямки) расположены каждая на одном из торцов печи. Они используются для раздельного выпуска жидкого металла и жидкого шлака. Отстойники соединены с рабочим пространством каналами разной высоты. Это обеспечивает раздельную транспортировку жидкого металла и жидкого шлака в металлический и шлаковый зумпфы. Летки для выпуска жидкого металла и жидкого шлака расположены на разной высоте. Такое устройство обеспечивает непрерывный и свободный выпуск жидких продуктов (жидкого чугуна и шлака) со скоростью, соответствующей производительности печи.

В шлаковой ванне теплота, необходимая для плавления и восстановления шихтовых материалов, выше, чем теплота, доступная из-за сжигания углерода некоксующегося угля в СО вблизи нижних фурм. Таким образом, основной особенностью процесса является дожигание СО, Н2 и летучих веществ угля, выделяющихся из ванны, кислородом, продуваемым через верхние фурмы. Дожигание газов до CO2 и H2O обеспечивает дополнительный нагрев шлаковой ванны, необходимый для поддержания переработки сырья.

Горн и нижняя часть ванны печи, в которой находится постоянно горячий металл и спокойный жидкий шлак, футерованы огнеупорным кирпичом. В этой зоне огнеупорная футеровка находится в благоприятных условиях, состоящих из подходящей температуры и неокислительного характера атмосферы. В зоне взбалтываемого шлака стены топки выполнены водоохлаждаемыми панелями из меди. Образование на них шлакового гарнисажа снижает потери тепла и исключает возможность их износа. Это также позволяет избежать износа футеровки в местах наиболее агрессивного воздействия газошлаковой эмульсии металла. Стены над шлаковой ванной выполнены из стальных водоохлаждаемых панелей. Крыша печи также имеет водяное охлаждение.

После дожигания газы с температурой до 1700°С по водоохлаждаемой выхлопной трубе поступают в котел-утилизатор. Там газы полностью сжигаются с естественным притоком воздуха и охлаждаются от 250°С до 300°С. После рекуперации энергии и охлаждения газ очищается в системе газоочистки и десульфурируется перед выбросом в атмосферу через дымоход. Образование дымовой пыли из печи Romelt, измеренное в выхлопной трубе, составляет около 3 % в среднем от веса загружаемых материалов.

Поведение угля в шлаковой ванне

Независимо от механизма восстановления единственным источником восстановителя в процессе является уголь. Принципиальных ограничений на номенклатуру угля, используемого для ведения процесса в нормальных условиях, нет. В качестве восстановителя может быть использован любой из углей с различным содержанием связанного углерода, золы и летучих веществ. Однако удельный расход угля и кислорода очень сильно зависит от состава используемого угля.

Неподготовленный влажный уголь в процессе Ромелт падает сверху в шлаковую ванну. Летучие вещества образуются в шлаковой ванне и оказывают стимулирующее влияние на ход процесса. И материальный баланс, и тепловой баланс процесса зависят от того, как и в какой форме образуются летучие вещества и какую роль они играют в протекании основного процесса в печи. Поэтому поведение летучих веществ угля является одним из наиболее критических моментов для процесса Ромелт независимо от марки используемого угля.

Расход угля в процессе Romelt состоит из двух частей, а именно (i) расхода угля, необходимого для реакции с кислородом, вводимым в нижние фурмы, для получения CO, и (ii) расхода угля, необходимого для восстановления оксидов. Дефицит угля может быть причиной повышения окислительного потенциала шлаковой ванны, что может привести к ее неконтролируемому кипению. Однако чрезмерный расход угля помимо увеличения себестоимости производства чугуна также ухудшает тепловые условия внутри печи Ромелт.

Обычно оказывается, что требуемое количество угля зависит только от содержания связанного углерода в угле. Однако в печи Ромелт летучие вещества также частично участвуют в процессах, протекающих в жидкой шлаковой ванне. H2, CO и N2 летучих веществ не претерпевают изменений в шлаковой ванне, поскольку эти газы выделяются из угля и образуют газообразную фазу. Однако CH4 и CO2 летучих веществ участвуют в химических реакциях по уравнениям CH4 =C + 2H2 и CO2 + C =2CO. Если количество СО2 невелико, а количество метана (СН4) существенно, то эти химические превращения приводят к наличию дополнительного количества углерода для восстановления оксидов. Углерод, образующийся при разложении метана, мелкодисперсен и высокоактивен, улучшает кинетику восстановительных реакций.

В процессе Ромелт используется влажный уголь с содержанием влаги от 10 до 12 %. В печи эта влага испаряется и частично разлагается по уравнению H2O + C =CO + H2. Это требует дополнительного углерода для протекания реакции разложения воды с образованием водяного газа, состоящего из СО и Н2.

Все три реакции, а именно разложение метана, восстановление CO2 до CO и разложение воды, происходят в шлаковой ванне одновременно.

Химические и металлургические аспекты процесса

Основная часть восстановительного процесса происходит в зоне взбалтываемого шлака. Кислород или смесь кислорода и воздуха продувают через нижние фурмы для получения сильно перемешиваемой ванны. Сырье попадает в перемешиваемый шлак, где происходит плавление и восстановление. Шлаковая ванна поддерживается при температуре от 1400°C до 1500°C. Некоксующийся уголь действует как восстановитель и как источник топлива в этой зоне. В зоне перемешивания шлака происходят следующие реакции.

- Восстановление оксидов железа. х С + FeOx =х CO + Fe

- Газификация углерода. 2С + О2 =2СО

- Крекинг летучих веществ в угле. 2 CxHy =2x C + y H2

- Уменьшение количества воды. Н2О + С =СО + Н2

Восстановленное железо образует мелкие капли, которые сливаются и отделяются от шлака, перемещаясь к горну печи ниже зоны спокойного шлака из-за его более высокой плотности. Взаимодействие металла со шлаком в зоне взбалтывания и покоя шлака позволяет рафинировать металл за счет распределения примесей между фазами.

Газы, образующиеся в ванне, преимущественно СО и Н2, поступают в зону горения. Здесь газы реагируют с кислородом, вдуваемым через верхние фурмы, и высвобождают энергию, которая используется для реакций плавки. Реакции, происходящие в зоне горения, приведены ниже.

- Дожигание. CO + O2 =CO2 и 2 H2 + O2 =2 H2O

- Сжигание летучих веществ угля. 4 CxHy + (4x+y) O2 =4x CO2 + 2y H2O

Энергия, высвобождающаяся в результате реакций горения, передается обратно в ванну. Теплопередача усиливается высокой степенью турбулентности, создаваемой в шлаковой ванне нижними фурмами. Отходящие газы лишь частично сжигаются в топке, что позволяет в дальнейшем рекуперировать энергию в обычной системе котлов-утилизаторов.

Процесс Romelt основан в основном на жидкофазном восстановлении железа. Следовательно, процесс имеет лучший баланс химических и энергетических аспектов двух стадий восстановления, а именно твердофазной и жидкофазной. В процессе Romelt большая часть нагрева и восстановления переносится на стадию жидкой фазы.

Восстановление железа из его оксидов в шлаке осуществляется угольными частицами и углеродом, растворенным в металлических включениях в шлаке. На участие угля в восстановлении оксидов железа в печи указывают следующие два пути.

- Восстановление, происходящее на поверхности пузырьков газа, содержащих частицы угля. Роль этих частиц заключается в регенерации восстановительной атмосферы в пузырьках (термодинамические условия, существующие в процессе, затрудняют восстановление оксидов железа газовыми пузырьками, не содержащими частиц угля).

- Восстановление происходит при прямом случайном контакте частиц угля со шлаком. Здесь восстановление происходит в условиях, аналогичных тем, которые существуют при восстановлении железа вращающимся углеродсодержащим материалом и принудительным удалением пузырьков газа с поверхности материала.

Восстановление в печи Romelt происходит (i) при прямом контакте частиц угля со шлаком (от 60 % до 80 %), (ii) при непосредственном контакте углерода с каплями металла (от 10 % до 15 %), и (iii) на границе раздела «газ–шлак» (от 10 % до 25 %). Обычно от 85 % до 90 % железа восстанавливается при непосредственном участии угольных частиц. Это отличает жидкофазное восстановление, которое происходит в процессе Romelt, от других процессов восстановления плавлением, в которых углерод, растворенный в металле, играет существенную роль (DIOS) или основную роль (Hlsmelt) в операции восстановления.

В процессе Ромелт существуют определенные оптимальные значения содержания угольных частиц в шлаковой ванне, хотя этот параметр может варьироваться в широком диапазоне значений. Печь Ромелт нельзя перегружать или недогружать углем. Загрузка неоптимального количества угля приводит к переокислению шлакового расплава и его неконтролируемому вспениванию. Так, в топку часто загружают уголь сверх расчетного количества для предотвращения переокисления, что иногда способствует стабилизации процесса. Однако существует предел избыточного количества угольных частиц в шлаке. Этот предел также может вызывать нарушения процесса в виде снижения температуры шлаковой ванны, увеличения содержания оксидов железа в шлаке, снижения степени дожигания уходящих газов, выделения больше тепла в котле-утилизаторе.

Подача дополнительного кислорода в топку не способствует вторичному горению, так как кислород не полностью реагирует с углем, плавающим на поверхности шлака. Этот плотный слой угля образуется в результате перегрузки угля или недогрузки оксидосодержащего сырья. Наличие слоя подавляет разбрызгивание и прилипание шлака к стенкам, что отрицательно сказывается на передаче тепла от зоны сжигания первичного газа к шлаковой ванне, так как передача тепла происходит в основном через капли шлака и стекающую шлаковую пленку. по стенам в зоне вторичного горения.

Видно, что в печи Ромелт при содержании угля в поверхностном слое шлака около 20-30 % процесс переходит в нежелательный режим, при котором уголь блокирует теплопередачу из зоны дожигания в ванну. Возникновение этого режима зависит не только от количества и состава угля, накопившегося в шлаке, но и от скорости турбулентной циркуляции шлака, так как эта турбулентность определяет эффективность смешения угля с другими компонентами шлакового расплава. .

Характеристики продукта и удельный расход

Типичный анализ чугуна процесса Romelt состоит из углерода – 4,5 %, кремния – 0,1 %, марганца – 0,08 %, серы – 0,05 % и фосфора – 0,1 %.

Типичный анализ шлака процесса Romelt состоит из CaO – 39 %, MgO – 7 %, SiO2 – 36 %, Al2O3 – 11 %, FeO – 3,0 %, MnO – 3 %, TiO2 – 0,1 % и S – 0,04 %.

Типичные показатели удельного расхода на тонну чугуна составляют около 940–1200 кг для сухого некоксующегося угля и от 750 до 850 Н·м3 для кислорода.

Преимущества процесса Romelt

Ниже приведены преимущества процесса Romelt.

- Низкие капитальные затраты благодаря работе при низком давлении и использованию обычного вспомогательного оборудования.

- Нет необходимости в коксе или коксующемся угле, что снижает эксплуатационные расходы.

- Может перерабатывать любые железосодержащие материалы, включая металлургические отходы, без какой-либо предварительной обработки.

- Не требуется агломерация оксида железа.

- Имеет высокую скорость восстановления железа.

- Позволяет создать эффективный небольшой источник горячего металла для небольших установок.

- Безопасность для окружающей среды за счет отказа от коксовых печей и агломерационных (агломерационных и окомкованных) заводов.

Производственный процесс

- Процесс Finex для производства жидкого чугуна

- ITmk 3 Процесс изготовления железных самородков

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- Технологии совершенствования процесса спекания

- Химия производства чугуна в доменной печи

- FASTMET и FASTMELT Процессы производства чугуна

- Процесс CONARC для производства стали

- Различные методы производства стали

- Понимание процесса плавки железной руды