Объединить

<час />

Фон

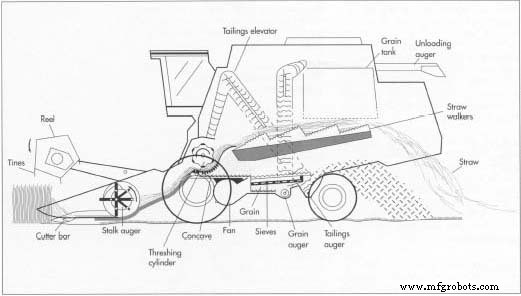

Комбайн - это большая самоходная сельскохозяйственная машина, используемая для уборки зерновых культур, таких как пшеница, кукуруза, соя, милон, рапс и рис. Как следует из названия, комбайн выполняет две, а иногда и больше, основные функции уборки урожая:сначала собирает (срезает) урожай, а затем обмолачивает его, отделяя зерна зерна от покровов семян и другого мусора ( мякина). Некоторые комбайны могут также кипятить солому, оставшуюся после обмолота; машины также могут быть оборудованы для сбора хлопка.

Комбайны - это очень большие единицы оборудования. Оператор сидит наверху машины в высокой кабине с окнами во всю длину, обеспечивающими хороший обзор. Длинный квадратный кузов, увенчанный зерновым бункером и желобом, через который можно удалить обмолоченное зерно, движется на огромных передних ведущих колесах и меньших, более тонких задних рулевых колесах. Дизельный двигатель с турбонаддувом приводит в движение комбайн и обеспечивает питание жатки, молотильного цилиндра, системы очистки и шнеков, которые перемещают зерно из жатки через молотильный цилиндр в зерновой бункер, а затем в ожидающий грузовик.

По мере продвижения комбайна по рядам зерна его передний компонент - мотовило большая шестиугольная металлическая деталь, установленная параллельно земле, вращается, подметая стебли зерна в машину. Для уборки разных культур требуются мотовила различной конструкции. Например, в то время как катушка для пшеницы швыряет стебли в режущий брус, который разрезает их чуть ниже колосьев спелого зерна, катушка для кукурузы срезает початки кукурузы со стеблей, оставляя их прижатыми к земле. Сегодня фермеры могут выбирать из множества моделей жаток различных типов и размеров. Приведенное ниже объяснение описывает продвижение пшеницы через комбайн.

Оказавшись внутри корпуса комбайна, стебли упираются в косилочный брус, компонент, который выглядит как гребешок. Зубцы гребня захватывают стебли, и нож, похожий на нож, разрезает их почти на уровне земли. Затем стебли с помощью шнека для стеблей поднимаются на элеватор. Большие металлические цилиндры, авгуры имеют винтовые выступы, которые захватывают зерно, чтобы его можно было транспортировать. Шнек для стеблей, установленный параллельно земле, подметает срезанные стебли на элеватор - пару роликов, снабженных конвейерными лентами, которые переносят зерно вверх в сердце комбайна, молотильный цилиндр. Этот цилиндр представляет собой большой ролик с выступами. Вращаясь с высокой скоростью над желобом в форме полумесяца ( вогнутым), цилиндр отделяет зерна зерна от головок стеблей.

После отделения от зерен стебли подметают стержни молотильного цилиндра, которые откладывают их на первый из серии соломотрясов. Это большие, слегка перекрывающиеся квадратные платформы, которые постепенно спускаются к задней части комбайна. Слегка вибрируя, первый ходунок заставляет соломинку опускаться на вторую, а второй встряхивает, пока солома не упадет на третью, самую нижнюю, после чего ее либо сбрасывают через желоб на землю, либо, в пакетировочной машине, упаковывают. в тюки. В отличие от стеблей зерна, зерна достаточно малы, чтобы провалиться через прорези в подбарабанье и попасть в зерновой поддон, расположенный под ними. Чаша для зерна вибрирует, сотрясая зерна, мякину и некоторые головки, которые неповрежденными прошли через молотильный цилиндр в набор вибрирующих сит.

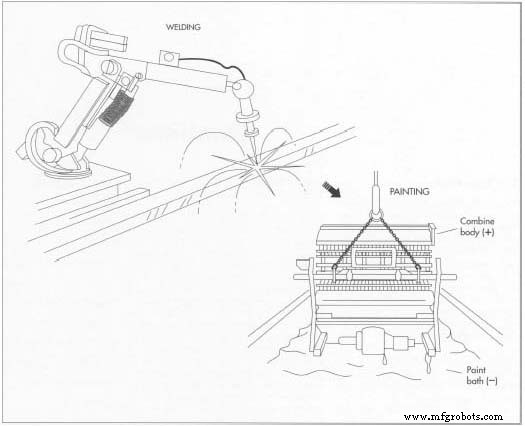

Большинство компонентов комбайна изготовлены из листовой стали. Крупные рулоны стали доставляются производителю, который затем разрезает сталь до нужной длины, формует и сваривает. Сварка ведется роботами.

Большинство компонентов комбайна изготовлены из листовой стали. Крупные рулоны стали доставляются производителю, который затем разрезает сталь до нужной длины, формует и сваривает. Сварка ведется роботами.

После изготовления кузова его прикрепляют к подвесному конвейеру, который затем транспортирует его в ванну для окраски. Окраска производится электростатически - краска получает противоположный заряд от корпуса комбайна. Этот метод позволяет краске достичь каждой открытой части металла, обеспечивая поверхность, не подверженную коррозии.

Вибрации заставляют зерна проваливаться через сита, в то время как не измельченные головки остаются в ловушке. Вентилятор, расположенный рядом с ситами, обдувает их воздухом, заставляя солому (которая очень легкая) выдувается назад из задней части комбайна. Затем необмолотые колосья направляются через другой шнек в элеватор для хвостов, который транспортирует их обратно в молотильный цилиндр. Тем временем зерна попадают в зерновой шнек и транспортируются в зерновой элеватор, который откладывает их в зерновой бункер. Еще один авгур, разгрузочный, вставляется в зерновой бункер, и через него зерно может быть удалено из бункера.

Комбайн был разработан в 1800-х годах, когда многие сельскохозяйственные процессы были автоматизированы. Начиная с 1826 года, отдельные изобретатели и бизнесмены создали сотни приспособлений, чтобы помочь фермерам в сборе урожая зерновых. Однако эти ранние машины выполняли только одну из двух важных функций:они были либо жатками, которые срезали стебли зерна, либо молотилками, которые отделяли зерно от половы.

Первый жнец был разработан шотландским министром Патриком Беллом в 1826 году. Из множества других, разработанных в середине 1800-х годов, самая успешная машина была создана американцем Робертом Маккормиком и усовершенствована его более известным сыном Сайрусом. Роберт Маккормик работал над различными проектами жатки с 1809 по 1831 год, а Сайрус МакКормик, продолжая дело своего отца, продал первый жнец Маккормика в 1839 году.

Молотилки для отделения и очистки зерен зерна были впервые собраны в конце 1700-х годов и получили широкое распространение в Англии и Шотландии к 1830-м годам. В течение следующих двух десятилетий несколько американцев изобрели молотилки. Самыми успешными были Хирам и Джон Питтс, братья, которые продали первую молотилку «Чикаго Питтс» в 1852 году. Джером Инкриз Кейс также произвел неизменно популярную молотилку:основанная в 1844 году компания, носящая его имя, продолжает процветать и сегодня.

Первая сельскохозяйственная машина, которая могла выполнять как жатку, так и молотилку, была запатентована в 1828 году, хотя первая модель продавалась только в 1838 году. Огромная и громоздкая машина требовала для ее тяги двадцать лошадей. По этой причине комбайны не использовались в больших количествах до начала двадцатого века, когда усовершенствования сделали их более простыми в использовании.

Сегодня современные комбайны - это сложнейшие машины, производимые на конвейере. В то время как легковой автомобиль состоит из 6000 деталей, в составе комбайна более 17000. Эта сложность отражается на цене:один комбайн может стоить до 100 000 долларов. Сегодня в США два основных производителя комбайнов. Обе фирмы, John Deere и J. I. Case, имеют большие современные производственные предприятия, расположенные рядом друг с другом на берегу реки Миссисипи в Ист-Молине, штат Иллинойс, и в 1990 году они продали около 11 500 комбайнов в США и Канаде.

Сырье

Листовая сталь, основное сырье, используемое в производственных комбайнах, доставляется на завод в виде массивных рулонов шириной 48 дюймов (121,92 сантиметра) и весом до 12 000 фунтов (5 448 кг). После разматывания рулоны разрезаются на пластины, которые затем разрезаются, просверливаются, формируются и свариваются для изготовления корпуса комбайна, внешних панелей и зернового бункера. Круглые стальные стержни и полые квадратные стальные каналы также вырезаются и просверливаются для осей, приводных валов, шнеков и опорных конструкций. Сложные узлы, такие как двигатель и трансмиссия, либо производятся на заводах других компаний, либо закупаются у небольших компаний. Часто средство доставки доставляет компоненты к тому месту на сборочной линии, где они необходимы. После сборки комбайн окрашивается краской на водной основе. который поступает на завод в виде порошка и смешивается с водой высокой степени очистки.

Производственный

процесс

Раскрой стали на заготовки

- 1 Производство комбината начинается с доставки больших рулонов листовой стали в цех листового проката. Рулонная сталь загружается в одну из нескольких машин, составляющих линию продольной резки в цехе листового проката. Ролики с компьютерным управлением вытягивают сталь из рулона, выравнивают ее и подают в отрезной станок. Сталь разрезается на заготовки прямоугольной формы, которые позже свариваются вместе, образуя корпус комбайна и установленный сверху зерновой бункер. Для максимальной эффективности линия поперечной резки работает по заранее определенному графику производства партий. Основные металлические профили, вырезанные из стальных рулонов, используются в течение дня или недели, в которые они нарезаются, поэтому нет места для хранения основных компонентов.

- 2 От линии обрезки по длине заготовки перемещаются к линии обрезки по форме. В лазерно-пробивном прессе промышленный лазер вырезает из них сложные формы и просверливает отверстия для валов, трубопроводов и болтов. Затем пресс оказывает давление до 1000 тонн для придания стали окончательной формы.

Сварка формованных деталей

- 3 Небольшие партии деталей перемещаются из цеха листового металла в зону сварки, где используются сотовые технологии производства для контроля скорости и качества. В сотовом производстве несколько производственных функций сгруппированы в одной области, поэтому детали можно быстро переходить от одной операции к другой, а несколько подкомпонентов загружаются на транспортную платформу перед отправкой на следующий этап сборки. Таким образом, все детали, необходимые для сборки партии компонентов, присутствуют на момент прибытия салазок. Для дальнейшего повышения эффективности большая часть сварки компонентов из листовой стали выполняется с помощью мощных устройств с компьютерным управлением. Гидравлические подъемники правильно позиционируют компоненты, которые затем сваривают однорукие роботы. По мере того, как собираются более мелкие компоненты комбайна, его корпус начинает приобретать форму.

Комбайны - это большие, сложные и дорогие транспортные средства:современный комбайн содержит около 17 000 деталей (в автомобиле - 6000) и может стоить до 100 000 долларов. Катушки разной конструкции позволяют комбайнам выполнять разные функции. В виде простой рамы он теперь прикреплен к рельсовому конвейеру с подвесной грузовой балкой, который переносит его через оставшуюся часть производственного процесса.

Комбайны - это большие, сложные и дорогие транспортные средства:современный комбайн содержит около 17 000 деталей (в автомобиле - 6000) и может стоить до 100 000 долларов. Катушки разной конструкции позволяют комбайнам выполнять разные функции. В виде простой рамы он теперь прикреплен к рельсовому конвейеру с подвесной грузовой балкой, который переносит его через оставшуюся часть производственного процесса.

Живопись

- 4 После сварки кузова подвесной конвейер транспортирует его в резервуар для краски, огромный резервуар на 48 000 галлонов (181 776 литров), полный электростатически заряженной краски. Поскольку комбайны используются и хранятся на открытом воздухе, их краска должна быть способна противостоять вредному воздействию солнечных лучей и влаги, а электростатический процесс гарантирует, что это так. При электростатической окраске металлическому корпусу комбайна дается положительный электрический заряд, а краске на водной основе - отрицательный заряд. Поскольку противоположные электрические заряды притягиваются друг к другу, положительно заряженный корпус притягивает отрицательно заряженную краску, в результате чего краска плотно и полностью соединяется с комбайном (краска не касается только резиновых прокладок и других неметаллических деталей).

- 5 После того, как конвейер поднимает корпус комбайна из ванны с краской, он на некоторое время подвешивает его над резервуаром, чтобы излишки краски могли стекать. Затем тело помещают в печь с температурой 363 градусов по Фаренгейту (182 градуса по Цельсию), где краска запекается до твердого, устойчивого к ржавчине покрытия.

- 6 После окраски корпус комбайна проходит по сборочной линии, чтобы можно было установить другие основные компоненты. При необходимости эти компоненты также окунаются в ванну с электростатической краской. После добавления осей, ступиц и шин комбайн снимается с подвесного конвейера и буксируется от станции к станции.

Сварка зернового бункера

- 7 После корпуса комбайна другой важной структурной единицей является зерновой бункер. На участке сборки зернового бункера квалифицированные рабочие используют сложную систему позиционирования и сварки, чтобы выполнить более 500 отдельных сварных швов за две последовательности по 10–2 минут. Автоматизированное оборудование для обработки листового металла вытягивает плоские листы с полозьев прямо с линии резки по форме в цехе листового металла. Затем эти листы загружаются на огромный металлический стол размером с гараж на две машины. Затем гидроцилиндры позиционируют боковые панели, пока сварщики пытаются закрепить углы зернового бункера прихваточными швами. Когда сварщики-люди оказываются вне опасности, в действие вступают руки роботов, выполняя сотни сварных швов за несколько минут.

Окончательная сборка

- 8 После покраски кузова и зернового бункера они поступают на линию окончательной сборки, где выполняются 22 различных монтажных операции. Установлены основные компоненты, такие как модуль двигателя, подключены проводка и гидравлические линии, и все системы проверены. Добавляются масло, антифриз и газ, и двигатель запускается. Снаружи на широкие плоские поверхности кабины, зернового бункера и модуля двигателя нанесено окончательное покрытие из прозрачного полиуретана, а также наклеены декали.

Контроль качества

Поскольку комбайн является дорогостоящим сельскохозяйственным орудием и используется в критические дни сбора урожая, каждый агрегат должен соответствовать самым высоким стандартам эксплуатационных характеристик. Отказ, вызванный материалами или производством, недопустим. Таким образом, контроль качества начинается с поставщиков сырья и продолжается даже после окончательной сборки.

Сегодня производители комбайнов случайным образом тестируют поступающие образцы листового металла и прутков, чтобы убедиться в отсутствии слабых мест в металле. На каждом этапе производства рабочие устанавливают процедуры, ограничивающие вероятность дефектов, вызванных неправильными методами производства. Каждая станция в производственном процессе отвечает за доставку исправного компонента на следующую станцию. Такая производственная философия побуждает отдельных сотрудников проверять свою работу на предмет дефектов.

Будущее

За последние несколько лет конструкция комбайна изменилась, теперь в ней меньше используются шкивы, ремни и приводные валы, а в большей степени - электронное управление, соленоидные приводы и гидравлические силовые системы. В течение следующих нескольких лет усовершенствования двигателя и трансмиссии дадут фермерам еще большую мощность и топливную экономичность. Еще одна область развития - молотильный цилиндр. В настоящее время изучается новая конструкция с двумя вращающимися сепараторами, одна внутри другой, для очистки зерна. Такая конструкция была бы более эффективной, если бы корпус комбайна был меньше. Также можно отказаться от оборудования для вторичной очистки и вентиляторов для удаления соломы с зерна. Эти постоянные усилия по улучшению конструкции позволяют производителям комбайнов предлагать блоки большей мощности, большей емкости и большей надежности. Сегодня комбайны могут обеспечить от 5 000 до 10 000 моточасов между капитальными ремонтами двигателей и на 25-30 процентов больше мощности по сравнению с агрегатами, которым всего 10 лет.

Производственный процесс

- Что такое VMC Machining?

- Будет ли молибден сочетаться с другими элементами?

- Объединить

- MCU ST:STM32H7 сочетают в себе двухъядерную производительность и широкую интеграцию функций

- Danaher, Cooper Industries объединит производство инструментов и создаст новую компанию

- Интернет вещей и встроенная аналитика объединяются, чтобы показать последствия изменения климата в наших са…

- Объедините бизнес-аналитику и анализ процессов для принятия решений на основе данных

- Когда уместно использовать зернистую отделку из нержавеющей стали?

- Как размер и направление зерна влияют на детали из листового металла

- Что такое зерноуборочный комбайн?