Компакт-диск

<час />

Фон

С момента изобретения фонографа в 1876 году музыка стала популярным источником домашних развлечений. В последние годы компакт-диск стал предпочтительным средством воспроизведения записанной музыки.

Компакт-диск или CD - это оптический носитель данных, на котором записаны цифровые данные. Цифровые данные могут быть в форме аудио, видео или компьютерной информации. При воспроизведении компакт-диска информация считывается или обнаруживается сильно сфокусированным источником света, называемым лазером (отсюда и название «оптический носитель»). В этой статье речь пойдет об аудио компакт-дисках, которые используются для воспроизведения записанной музыки.

Историю компакт-дисков можно проследить до развития электронных технологий, особенно цифровых электронных технологий, в 1960-х годах. Хотя первые применения этой технологии не были в области записи, она находила все более широкое применение в аудиокомпонентах по мере развития технологии.

В тот же период многие компании начали экспериментировать с оптическими хранилищами информации и лазерными технологиями. Среди этих компаний гиганты электроники Sony и Philips добились заметных успехов в этой области.

К 1970-м годам цифровые и оптические технологии достигли уровня, на котором их можно было объединить для создания единой аудиосистемы. Эти технологии предоставили решения трех основных проблем, с которыми сталкиваются разработчики цифрового звука.

Первой задачей было найти подходящий метод записи аудиосигналов в цифровом формате, процесс, известный как аудиокодирование. Практический метод кодирования звука был разработан на основе теорий, опубликованных К. Шенноном в 1948 году. Этот метод, известный как импульсная кодовая модуляция (ИКМ), представляет собой методику, которая дискретизирует звук в течение короткого временного интервала и преобразует отсчет в числовое значение. значение, которое затем модулируется или сохраняется для последующего извлечения.

Сохранение аудиосигналов в цифровой форме требует большого количества данных. Например, для хранения одной секунды музыки требуется один миллион бит данных. Поэтому следующей задачей было найти подходящий носитель для хранения любого значительного количества звука. Решением этой проблемы стали оптические диски. На оптическом диске можно хранить большие объемы данных, плотно сжатых вместе. Например, один миллион бит данных на компакт-диске может занимать площадь меньше булавочной головки. Эта информация считывается с помощью лазерного луча, способного фокусироваться на очень узкой области размером всего 1/2500 дюйма.

Последней проблемой цифрового звука была обработка плотно упакованной информации на компакт-дисках достаточно быстро, чтобы производить непрерывную музыку. Решение было предоставлено разработкой технологии интегральных схем, которая позволяет обрабатывать миллионы вычислений всего за микросекунды.

К концу 1970-х совместными усилиями Sony и Philips был разработан общий набор стандартов для оптических запоминающих дисков. Консорциум из 35 производителей оборудования согласился принять этот стандарт в 1981 году и выпустил первые компакт-диски и проигрыватели компакт-дисков . были представлены на рынке в 1982 году.

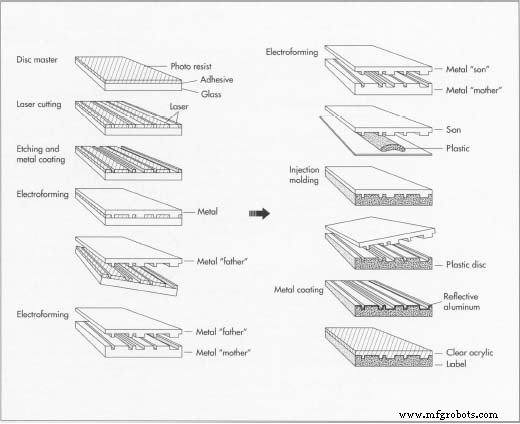

Для создания компакт-диска сначала нужно подготовить стеклянный «мастер-диск». Затем этот мастер кодируется с желаемой информацией и проходит через серию этапов гальванопластики. При гальванопластике металлические слои осаждаются на мастер-стекле с помощью электрического тока. Когда финальная мастер-версия готова, ее информация переносится на пластиковый диск. Наносится световозвращающий алюминиевый слой, затем прозрачный акриловый защитный слой и, наконец, этикетка.

Для создания компакт-диска сначала нужно подготовить стеклянный «мастер-диск». Затем этот мастер кодируется с желаемой информацией и проходит через серию этапов гальванопластики. При гальванопластике металлические слои осаждаются на мастер-стекле с помощью электрического тока. Когда финальная мастер-версия готова, ее информация переносится на пластиковый диск. Наносится световозвращающий алюминиевый слой, затем прозрачный акриловый защитный слой и, наконец, этикетка.

Сырье

Компакт-диск - это обманчиво простое устройство на вид, учитывая технологии, необходимые для его создания. Компакт-диски состоят из трех слоев материалов:

- Базовый слой из поликарбонатного пластика.

- Тонкий слой алюминиевого покрытия поверх поликарбонатного пластика.

- Прозрачное защитное акриловое покрытие поверх алюминиевого слоя.

Некоторые производители используют серебро или даже золото . слой вместо алюминиевого при изготовлении своих компакт-дисков.

Дизайн

Компакт-диск разработан в строгом соответствии со стандартами, установленными Sony и Philips, для обеспечения универсальной совместимости. Компакт-диск имеет диаметр 4,72 дюйма (120 миллиметров) и толщину 0,047 дюйма (1,2 миллиметра). Установочное отверстие посередине имеет диаметр 0,59 дюйма (15 миллиметров). Компакт-диск обычно весит около 0,53 унции (15 граммов).

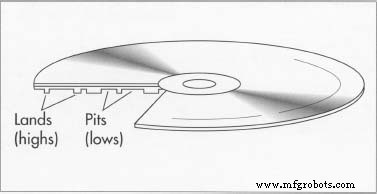

Стандартный компакт-диск может хранить до 74 минут данных. Однако на большинстве компакт-дисков содержится всего около 50 минут музыки, и вся она записана только на одной стороне компакт-диска (нижней). Записанные на компакт-диске данные имеют форму непрерывной спирали, начинающейся изнутри и движущейся наружу. Эта спираль или дорожка состоит из серии углублений, называемых ямками, разделенных участками, называемыми землями. Крошечный лазерный луч, движущийся по дорожке, отражает свет обратно на фотодатчик. Датчик видит больше света, когда он находится на земле, чем когда он находится на яме, и эти изменения интенсивности света преобразуются в электрические сигналы, которые представляют изначально записанную музыку.

Производственный

процесс

Компакт-диски должны производиться в очень чистых и непыльных условиях в «чистом помещении», в котором практически отсутствуют частицы пыли. Воздух в комнате специально фильтруется, чтобы не допустить попадания грязи, и обитатели комнаты должны быть в специальной одежде. Поскольку средняя частица пыли в 100 раз больше средней ямы и приземляется на компакт-диск, даже самая маленькая частица пыли может сделать диск бесполезным.

Подготовка мастера диска

- 1 Оригинальная музыка сначала записывается на цифровую аудиокассету. Затем аудиопрограмма переносится на 3/4-дюймовую (1,9 сантиметровую) видеокассету, а затем к аудиоданным на ленте добавляются данные (называемые субкодами), используемые для индексации и отслеживания музыки. На этом этапе лента называется пре-мастером.

- 2 Предварительная мастер-лента будет использоваться для создания мастер-диска (также называемого мастером по стеклу), который представляет собой диск, сделанный из специально подготовленного стекла. Стекло отполировано до гладкой поверхности и покрыто слоем клея и слоем фоторезиста. Диск имеет диаметр примерно 9,45 дюйма (240 миллиметров) и толщину 0,24 дюйма (шесть миллиметров). После нанесения клея и фоторезиста диск отверждается в печи.

- 3 Затем и предварительная мастер-лента, и мастер-диск помещаются в сложную машину для лазерной резки. Аппарат воспроизводит аудиопрограмму на предварительно созданной магнитной ленте. При этом программа передается на устройство, называемое кодировщиком компакт-дисков, которое, в свою очередь, генерирует электрический сигнал. Этот сигнал питает лазерный луч, который обнажает или «прорезает» бороздки в покрытии фоторезиста на стеклянном диске (мастер диска).

- 4 Открытые канавки затем протравливаются химическими веществами; эти протравленные канавки образуют углубления на поверхности компакт-диска. Затем на диск наносится металлическое покрытие, обычно серебряное. Мастер диска теперь содержит точную дорожку пит-энд-ленд, которая будет на готовом компакт-диске.

Электроформование

- 5 После травления мастер-диск подвергается процессу, называемому гальванопластикой, при котором на поверхность диска наносится другой металлический слой, например никель. Фраза «электро» используется потому, что металл осаждается с помощью электрического тока. Диск погружают в раствор электролита, такой как сольфамат никеля, и при подаче электрического тока на эталонном диске образуется слой металла. Толщина этого металлического слоя строго контролируется.

- 6 Затем вновь нанесенный металлический слой отделяется от мастер-диска, который откладывается в сторону. Металлический слой, или отец, содержит негативное впечатление от мастер-трека диска; Другими словами, дорожка на металлическом слое является точной копией, но наоборот, дорожки на мастер-диске.

- 7 Металлический отец затем подвергается дальнейшей гальванопластике, чтобы получить одну или несколько матриц, которые представляют собой просто металлические слои, которые снова имеют положительные впечатления от оригинального мастер-трека диска. Затем, используя тот же процесс гальванопластики, каждая мать производит сына (также называемого штампом) с негативным впечатлением от следа. Это сын, который затем используется для создания настоящего компакт-диска.

- 8 После отделения от матери металлический сын ополаскивается, сушится, полируется и помещается в перфоратор, который вырезает центральное отверстие и формирует желаемый внешний диаметр.

Репликация

- 9 Затем металлический сын помещается в полую полость - матрицу - дисковой формы правильной формы в машине для литья под давлением. Затем в эту матрицу заливается расплавленный поликарбонатный пластик, который образует металлический элемент. После охлаждения пластик приобретает форму сыночка, с углублениями и канавками - что еще раз создает положительное впечатление от оригинального мастер-трека диска - сформированных на одной стороне.

- 10 Затем вырубается центральное отверстие в пластиковом диске, который на

Готовый компакт-диск содержит серию дорожек или углублений, называемых «землями» и «ямками». Проигрыватель компакт-дисков использует лазерный луч для считывания этих слоев и преобразования отражения сначала в электрический сигнал, а затем в музыку. этот этап. Затем диск сканируется на предмет дефектов, таких как водяные пузыри, частицы пыли и деформации. При обнаружении дефекта диск необходимо выбросить.

Готовый компакт-диск содержит серию дорожек или углублений, называемых «землями» и «ямками». Проигрыватель компакт-дисков использует лазерный луч для считывания этих слоев и преобразования отражения сначала в электрический сигнал, а затем в музыку. этот этап. Затем диск сканируется на предмет дефектов, таких как водяные пузыри, частицы пыли и деформации. При обнаружении дефекта диск необходимо выбросить. - 11 Если диск соответствует стандартам качества, он покрывается очень тонким отражающим слоем алюминия. Покрытие наносится методом вакуумного напыления. В этом процессе алюминий помещается в вакуумную камеру и нагревается до точки испарения, что позволяет равномерно наносить его на пластиковый диск.

- 12 Наконец, на диск наносится прозрачный акриловый пластик, который помогает защитить нижележащие слои от физических повреждений, таких как царапины. После того, как этикетка напечатана, обычно с использованием процесса шелкографии, компакт-диск готов к упаковке и отправке.

Контроль качества

Компакт-диск - очень точное и аккуратное устройство. Микроскопический размер данных не допускает ошибок в производственном процессе. Даже мельчайшие частицы пыли могут сделать диск нечитаемым.

Первой задачей контроля качества является обеспечение надлежащего контроля за окружающей средой в чистом помещении с помощью контролируемых температур, влажности и систем фильтрации. Кроме того, в производственный процесс встроены контрольные точки контроля качества. Например, мастер-диск проверяется на гладкость, а его поверхность из фоторезиста на предмет надлежащей толщины с помощью лазерного оборудования. На более поздних этапах процесса, например, до и после нанесения алюминиевого покрытия, а также после нанесения защитного акрилового покрытия, диск автоматически проверяется на наличие перекосов, пузырей, частиц пыли и ошибок кодирования на спиральной дорожке. Эта механическая проверка сочетается с осмотром человека с использованием поляризованного света, что позволяет человеческому глазу обнаруживать дефектные ямы на пути.

Помимо проверки дисков, необходимо тщательно обслуживать оборудование, используемое для их производства. Например, станок для лазерной резки должен быть очень устойчивым, поскольку любая вибрация сделает невозможным правильную резку. Если не поддерживать строгий контроль качества, процент брака компакт-дисков может быть очень высоким.

Будущее

Широкие возможности хранения, точность данных и относительная невосприимчивость к износу будут по-прежнему делать компакт-диски популярным носителем для музыкальных и видео приложений. Самым популярным новым продуктом, вызывающим общественный интерес, является CD-Interactive или CD-I, мультимедийная система, которая позволяет пользователям взаимодействовать с компьютерами и телевидением.

Технологии производства будут и далее оптимизироваться и улучшаться, требуя меньшего размера производственных мощностей и меньшего вмешательства человека в процесс, что приведет к снижению количества бракованных компакт-дисков. Уже в первое десятилетие производства компакт-дисков процессы производства и контроля качества стали почти полностью автоматизированными.

Производственный процесс

- Чувствительный детектор звука

- Датчик импульсного света

- Автоматизация:компактный, легкий кобот

- Компактный двухшпиндельный токарный станок

- Микротокарный станок занимает мало места

- Компактная система визуализации 3D LiDAR

- Компактный инфракрасный спектрометр

- Барабанные тормоза против дисковых тормозов:что лучше?

- Руководство по присоединению компактного оборудования

- Компактный гусеничный погрузчик и погрузчик с бортовым поворотом