Автомобиль

<час />

Фон

В 1908 году Генри Форд начал производство автомобиля Model T. Основываясь на его оригинальной конструкции Model A, впервые выпущенной в 1903 году, на разработку Model T ушло пять лет. Его создание положило начало тому, что мы знаем сегодня как конвейер массового производства. Эта революционная идея была основана на концепции простой сборки взаимозаменяемых компонентов. До этого кареты и багги в небольших количествах собирались вручную специализированными мастерами, которые редко дублировали какой-либо конкретный агрегат. Благодаря новаторскому дизайну Ford уменьшилось количество необходимых деталей, а также количество квалифицированных монтажников, которые всегда составляли основную часть сборочного производства, что дало Форду огромное преимущество перед его конкурентами.

Первое предприятие Ford по сборке автомобилей с моделью A включало установку сборочных стендов, на которых собирался весь автомобиль, обычно одним сборщиком, который собирал всю часть автомобиля вместе в одном месте. Этот человек снова и снова выполнял одно и то же действие на своем стационарном сборочном стенде. Чтобы обеспечить большую эффективность, Ford поставлял детали по мере необходимости на каждое рабочее место. Таким образом, каждому сборщику требовалось около 8,5 часов для выполнения своей задачи по сборке. К моменту разработки модели T Ford решил использовать несколько сборочных стендов, при этом сборщики переходили от стенда к стойке, каждый из которых выполнял определенную функцию. Этот процесс сократил время сборки для каждого слесаря с 8,5 часов до 2,5 минут, благодаря чему каждый рабочий полностью ознакомился с конкретной задачей.

Вскоре Форд осознал, что переход от стенда к стендам - это напрасная трата времени и затруднения в производственном процессе, поскольку более быстрые рабочие обгоняют более медленных. В Детройте в 1913 году он решил эту проблему, представив первую движущуюся сборочную линию, конвейер, который перемещал транспортное средство мимо стационарного сборщика. Устраняя необходимость перемещения рабочих между станциями, Ford сократил время сборки для каждого рабочего с 2,5 минут до чуть менее 2 минут; движущийся конвейер сборки теперь мог шагать за неподвижным рабочим. Первая конвейерная линия состояла из металлических полос, к которым крепились колеса автомобиля. Металлические полосы были прикреплены к ремню, который катился по всей длине фабрики, а затем, под полом, возвращался в начальную зону. Это сокращение человеческих усилий, необходимых для сборки автомобиля, привлекло внимание сборщиков автомобилей во всем мире. Массовое производство Ford двигало автомобильную промышленность почти пять десятилетий и в конечном итоге было принято почти всеми другими производителями. Хотя технологические достижения позволили сделать многие усовершенствования в современных операциях по сборке автомобилей, основная концепция стационарных рабочих, устанавливающих детали на транспортное средство, когда оно проезжает мимо своих рабочих мест, не претерпела кардинальных изменений с годами.

Сырье

Хотя основная часть автомобиля - это чистая сталь, продукты на нефтяной основе (пластмассы и винил) составляют все более значительный процент автомобильных компонентов. Легкие материалы, полученные из нефти, помогли облегчить некоторые модели на целых тридцать процентов. Поскольку цена на ископаемое топливо продолжает расти, предпочтение более легких и более экономичных транспортных средств станет более явным.

Дизайн

От создания до сборки новой модели автомобиля обычно требуется от трех до пяти лет. Идеи новых моделей разрабатываются с учетом неудовлетворенных общественных потребностей и предпочтений. Пытаться предсказать, на чем люди захотят ездить через пять лет, - нелегкий подвиг, тем не менее, автомобильные компании успешно разработали автомобили, отвечающие общественным вкусам. С помощью оборудования для автоматизированного проектирования дизайнеры разрабатывают базовые концептуальные чертежи, которые помогают им визуализировать внешний вид предлагаемого автомобиля. На основе этой симуляции они затем конструируют глиняные модели, которые могут быть изучены экспертами по стилю, знакомыми с тем, что, скорее всего, примет публика. Инженеры-аэродинамики также изучают модели, изучают параметры воздушного потока и проводят технико-экономическое обоснование краш-тестов. Только после того, как все модели будут рассмотрены и приняты, разработчикам инструментов разрешается приступить к созданию инструментов, которые будут производить составные части новой модели.

Производственный

процесс

Компоненты

- 1 Завод по сборке автомобилей представляет собой только заключительный этап в процессе производства автомобиля, поскольку именно здесь компоненты, поставляемые более чем 4000 сторонними поставщиками, включая поставщиков запчастей, принадлежащих компании, собираются вместе для сборки, обычно автомобильным или железнодорожным транспортом. Те части, которые будут использоваться в шасси, доставляются в одну зону, а те, которые будут составлять кузов, выгружаются в другую.

Шасси

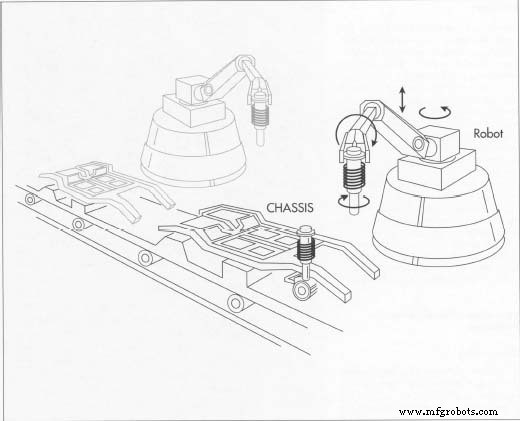

- 2 Типичный легковой или грузовой автомобиль строится с нуля (с нуля). Рама образует основу, на которой опирается корпус и за которой следуют все последующие компоненты сборки. Рама размещается на сборочной линии и прикрепляется к конвейеру, чтобы предотвратить смещение при движении вниз по конвейеру. Отсюда рама автомобиля перемещается к участкам сборки компонентов, где последовательно устанавливаются полные передняя и задняя подвески, бензобаки, задние оси и приводные валы, коробки передач, компоненты рулевой коробки, колесные барабаны и тормозные системы.

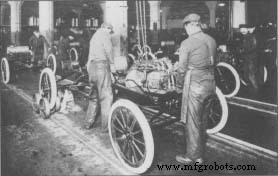

Рабочие устанавливают двигатели на Model Ts на заводе Ford Motor Company. Фотография датируется примерно 1917 годом.

Рабочие устанавливают двигатели на Model Ts на заводе Ford Motor Company. Фотография датируется примерно 1917 годом. Автомобиль, на протяжении десятилетий являвшийся квинтэссенцией американского промышленного продукта, возник не в Соединенных Штатах. В 1860 году бельгийский механик Этьен Ленуар представил двигатель внутреннего сгорания, который оказался полезным в качестве источника стационарной энергии. В 1878 году немецкий производитель Николас Отто разработал свой четырехтактный «взрывной» двигатель. К 1885 году один из его инженеров, Готлиб Даймлер, построил первый из четырех экспериментальных автомобилей с модифицированным двигателем внутреннего сгорания Отто. Также в 1885 году другой немецкий производитель, Карл Бенц, представил трехколесную самоходную машину. В 1887 году Benz стал первым автомобилем, выставленным на продажу. К 1895 году в автомобильной технологии доминировали французы во главе с Эмилем Лавассором. Лавассор разработал базовую механическую компоновку автомобиля, разместив двигатель в передней части шасси с коленчатым валом, перпендикулярным осям.

В 1896 году Duryea Motor Wagon стал первым серийным автомобилем в Соединенных Штатах. В том же году Генри Форд продемонстрировал свой первый экспериментальный автомобиль - квадрицикл. К 1908 году, когда Ford Motor Company представила модель T, в Соединенных Штатах были десятки производителей автомобилей. Модель T быстро стала стандартом, по которому оценивались другие автомобили; десять лет спустя половину всех автомобилей на дорогах составляли модели Ц. У него был простой четырехцилиндровый двигатель мощностью двадцать лошадиных сил и планетарная трансмиссия, дающая две передачи вперед и одну назад. Он был прочным, имел большой дорожный просвет, позволяющий преодолевать колейные дороги в тот день, и его было легко управлять и обслуживать.

Уильям С. Претцер

- 3 Автономный режим на этом этапе производства сопрягает двигатель транспортного средства с его трансмиссией. Рабочие используют роботы-манипуляторы для установки этих тяжелых компонентов внутри моторного отсека рамы. После установки двигателя и трансмиссии

На сборочных конвейерах автомобилей большая часть работы теперь выполняется роботами, а не людьми. На первых этапах производства автомобилей роботы сваривают части днища пола вместе и помогают рабочим размещать такие компоненты, как подвеска, на шасси. рабочий прикрепляет радиатор, а другой прикручивает его на место. Из-за природы этих тяжелых компонентов, шарнирно-сочлененные роботы выполняют все операции подъема и переноски, в то время как сборщики с помощью пневматических гаечных ключей закрепляют компоненты на месте. Тщательное эргономическое исследование каждой задачи по сборке предоставило сборщикам самые безопасные и эффективные доступные инструменты.

На сборочных конвейерах автомобилей большая часть работы теперь выполняется роботами, а не людьми. На первых этапах производства автомобилей роботы сваривают части днища пола вместе и помогают рабочим размещать такие компоненты, как подвеска, на шасси. рабочий прикрепляет радиатор, а другой прикручивает его на место. Из-за природы этих тяжелых компонентов, шарнирно-сочлененные роботы выполняют все операции подъема и переноски, в то время как сборщики с помощью пневматических гаечных ключей закрепляют компоненты на месте. Тщательное эргономическое исследование каждой задачи по сборке предоставило сборщикам самые безопасные и эффективные доступные инструменты.

Тело

- 4 Как правило, поддон пола является самым большим элементом кузова, к которому впоследствии будет приварено или прикручено множество панелей и распорок. По мере движения по сборочной линии, удерживаемой зажимными приспособлениями, создается корпус автомобиля. Во-первых, левая и правая боковые панели автоматически отсоединяются от предварительно установленных транспортных контейнеров и помещаются на поддон, где они стабилизируются с помощью приспособлений для позиционирования и привариваются.

- 5 Стойки передних и задних дверей, крыша и боковые панели кузова собираются таким же образом. Корпус автомобиля, собранный на этом этапе процесса, подходит для использования роботов, поскольку шарнирно-сочлененные рычаги могут легко вводить различные компоненты распорок и панели в поддон пола и выполнять большое количество сварочных операций за определенный период времени и в определенной степени. с точностью ни один человеческий работник не смог бы приблизиться. Роботы могут захватывать и загружать панели крыши весом 200 фунтов (90,8 кг) и размещать их точно в правильном положении сварного шва с отклонениями допусков в пределах 0,001 дюйма. Более того, роботы также могут переносить

Корпус собирается на отдельной сборочной линии, отличной от шасси. Роботы снова выполняют большую часть сварочных работ на различных панелях, но для того, чтобы скрепить детали болтами, необходимы рабочие. Во время сварки детали надежно удерживаются в зажимном приспособлении во время выполнения сварочных работ. После завершения корпуса кузова его прикрепляют к подвесному конвейеру для процесса покраски. Многоступенчатый процесс окраски включает в себя осмотр, очистку, нанесение грунтовочного слоя (электростатическое нанесение) погружением, сушку, напыление верхнего слоя и обжиг. дым, сварочные вспышки и газы, образующиеся на этом этапе производства.

Корпус собирается на отдельной сборочной линии, отличной от шасси. Роботы снова выполняют большую часть сварочных работ на различных панелях, но для того, чтобы скрепить детали болтами, необходимы рабочие. Во время сварки детали надежно удерживаются в зажимном приспособлении во время выполнения сварочных работ. После завершения корпуса кузова его прикрепляют к подвесному конвейеру для процесса покраски. Многоступенчатый процесс окраски включает в себя осмотр, очистку, нанесение грунтовочного слоя (электростатическое нанесение) погружением, сушку, напыление верхнего слоя и обжиг. дым, сварочные вспышки и газы, образующиеся на этом этапе производства. - 6 По мере того, как кузов перемещается из изолированной зоны сварного шва сборочной линии, устанавливаются последующие компоненты кузова, включая полностью собранные двери, крышки палубы, панель капота, крылья, крышку багажника и усилители бампера. Хотя роботы помогают работникам размещать эти компоненты на корпусе кузова, рабочие обеспечивают правильную установку большинства функциональных частей на болтах, используя инструменты с пневматическим приводом.

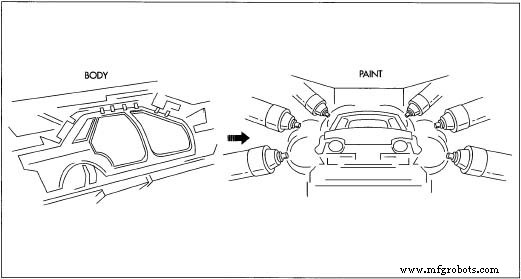

Краска

- 7 Перед окраской кузов должен пройти тщательный осмотр, тело в белом цвете операция. Корпус автомобиля проходит через ярко освещенную белую комнату, где он полностью протирается визуальными инспекторами тканью, смоченной светлым маслом. Под светом это масло позволяет инспекторам видеть любые дефекты в панелях кузова из листового металла. Вмятины, вмятины и любые другие дефекты ремонтируются прямо на линии квалифицированными мастерами по кузовному ремонту. После полного осмотра и ремонта корпуса сборочный конвейер проводит его через станцию очистки, где он погружается и очищается от всех остаточных масел, грязи и загрязнений.

- 8 Когда оболочка покидает станцию очистки, она проходит через сушильную камеру, а затем через погружение грунтовочного слоя - электростатически заряженную ванну грунтовочного слоя краски . (называется E-coat) который покрывает все уголки и щели корпуса, как внутри, так и снаружи, грунтовкой. Это покрытие действует как поверхность основы, к которой приклеивается верхний слой цветной краски.

- 9 После нанесения электронного покрытия оболочка снова сушится в кабине, после чего переходит к окончательной окраске. Сегодня на большинстве заводов по сборке автомобилей кузова автомобилей окрашиваются распылением с помощью роботов, которые запрограммированы на нанесение точного количества краски только на нужные участки в течение нужного периода времени. Значительные исследования и программирование были посвящены динамике роботизированной окраски, чтобы обеспечить прекрасную «мокрую» отделку, которую мы ожидаем. Наши художники-роботы прошли долгий путь со времен появления первой модели Ford Ford Model Ts, которую рисовали вручную с помощью кисти.

- 10 После полного покрытия оболочки 1 V с базовым слоем цветной краски и прозрачным верхним слоем конвейер перемещает корпуса через печи для выпечки, где краска отверждается при температуре, превышающей 275 градусов по Фаренгейту (135 градусов по Цельсию).

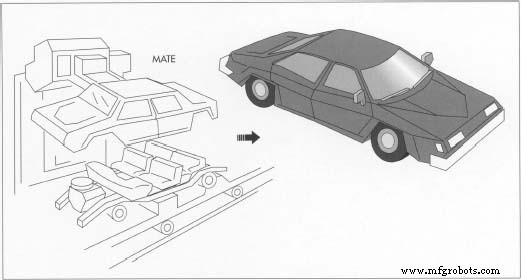

Сборки кузова и шасси сопрягаются ближе к концу производственного процесса. Роботизированные манипуляторы поднимают корпус на раму шасси, где рабочие соединяют их вместе. После того, как окончательные компоненты установлены, автомобиль снимается с конвейера на контрольно-пропускной пункт. После того, как оболочка покинет зону окраски, она готова к внутренней сборке.

Сборки кузова и шасси сопрягаются ближе к концу производственного процесса. Роботизированные манипуляторы поднимают корпус на раму шасси, где рабочие соединяют их вместе. После того, как окончательные компоненты установлены, автомобиль снимается с конвейера на контрольно-пропускной пункт. После того, как оболочка покинет зону окраски, она готова к внутренней сборке.

Внутренняя сборка

- 11 Окрашенная оболочка проходит через участок внутренней сборки, где рабочие собирают все приборы и системы электропроводки, приборные панели, внутреннее освещение, сиденья, двери и панели отделки, потолочные панели, радио, динамики, все стекла, кроме лобовое стекло автомобиля, рулевая колонка и рулевое колесо, уплотнители кузова, виниловые накладки, педали тормоза и газа, ковровое покрытие, а также облицовка переднего и заднего бампера.

- 12 Затем роботы, оснащенные присосками, снимают лобовое стекло с транспортировочного контейнера, наносят каплю уретанового герметика по периметру стекла и помещают его в рамку лобового стекла кузова. Роботы также собирают сиденья и панели обшивки и транспортируют их к автомобилю, чтобы оператор по сборке мог легко и эффективно. После прохождения через этот участок оболочку подвергают испытанию на воду, чтобы убедиться в правильности прилегания дверных панелей, стекла и уплотнителя. Теперь он готов к стыковке с шасси.

Помощник

- 13 Конвейер сборки шасси и конвейер корпуса кузова пересекаются на этом этапе производства. По мере того, как шасси проезжает мимо конвейера кузова, оболочка роботом поднимается со своих конвейерных приспособлений и помещается на раму автомобиля. Рабочие-сборщики, некоторые на уровне земли, а некоторые в ямах под конвейером, прикручивают кузов автомобиля к раме. После стыковки автомобиль движется по линии, чтобы получить компоненты окончательной отделки салона, аккумулятор, шины, антифриз, и бензин.

- 14 Теперь автомобиль можно запустить. Отсюда его подвозят к контрольно-пропускному пункту за пределами линии, где проверяется его двигатель, проверяются его фары и звуковой сигнал, его шины балансируются и проверяется его система зарядки. Любые дефекты, обнаруженные на этом этапе, требуют, чтобы автомобиль был доставлен в центральную ремонтную зону, обычно расположенную в конце очереди. Бригада квалифицированных мастеров на этом этапе анализирует и устраняет все проблемы. Когда транспортное средство проходит заключительный аудит, ему присваивается ценник и он отправляется на промежуточную площадку, где он будет ожидать отправки в пункт назначения.

Контроль качества

Все компоненты, входящие в состав автомобиля, производятся на других предприятиях. Это означает, что тысячи компонентов, из которых состоит автомобиль, должны быть изготовлены, испытаны, упакованы и отправлены на сборочные заводы, часто в тот же день, когда они будут использоваться. Это требует немалого количества планирования. Для этого большинство производителей автомобилей требуют, чтобы внешние поставщики запчастей подвергали их комплектующие строгим испытаниям и инспекционным аудитам, аналогичным тем, которые используются на сборочных заводах. Таким образом, сборочные предприятия могут ожидать, что продукты, поступающие на их приемные доки, будут статистическим контролем процесса (SPC) одобрено и не имеет дефектов.

Как только компоненты автомобиля начнут собираться на автомобильном заводе, специалисты по производственному контролю могут следить за развитием каждого зарождающегося автомобиля с помощью его идентификационного номера автомобиля (VIN), назначается в начале производственной линии. На многих более продвинутых сборочных предприятиях к шасси и днищу пола крепится небольшой радиочастотный ретранслятор. Этот передающий блок несет информацию о VIN и отслеживает его ход в процессе сборки. Знание, через какие операции прошло транспортное средство, куда оно направляется и когда должно прибыть на следующую станцию сборки, дает персоналу управления производством возможность управлять производственной последовательностью в электронном виде. На протяжении всего процесса сборки станции контроля качества отслеживают важную информацию, касающуюся целостности различных функциональных компонентов автомобиля.

Эта идея возникла из-за смены идеологии контроля качества с годами. Раньше контроль качества рассматривался как заключительный процесс проверки, целью которого было выявить дефекты только после того, как автомобиль был построен. Напротив, сегодня качество рассматривается как процесс, встроенный в конструкцию автомобиля, а также в процесс сборки. Таким образом операторы по сборке могут остановить конвейер, если рабочие обнаружат дефект. Затем можно внести исправления или проверить расходные материалы, чтобы определить, неисправна ли вся партия компонентов. Отзыв автомобилей обходится дорого, и производители делают все возможное, чтобы обеспечить целостность своей продукции перед ее отправкой покупателю. После того, как автомобиль собран, в конце сборочного конвейера проводится процесс валидации, чтобы подтвердить аудиты качества с различных точек инспекции на протяжении всего процесса сборки. Это заключительный аудит для проверки правильности установки панелей; динамика; скрипы и хрипы; функционирующие электрические компоненты; а также двигатель, шасси и углы установки колес. На многих сборочных предприятиях автомобили периодически снимают с конвейера и проходят полные функциональные испытания. Сегодня все усилия направлены на то, чтобы качество и надежность были заложены в собранный продукт.

Будущее

Разработка электромобиля будет в большей степени обязана инновационной солнечной и авиационной технике, а также передовым спутниковым и радиолокационным технологиям, чем традиционному автомобильному проектированию и строительству. У электромобиля нет двигателя, выхлопной системы, трансмиссии, глушителя, радиатора или свечей зажигания. Он не потребует ни доработок, ни - по-настоящему революционного - бензина. Вместо этого его энергия будет поступать от электродвигателей переменного тока (AC) с бесщеточной конструкцией, способных вращаться до 20000 оборотов в минуту. Батареи для питания этих двигателей будут производиться от высокопроизводительных элементов, способных генерировать более 100 киловатт энергии. И, в отличие от свинцово-кислотных аккумуляторов прошлого и настоящего, аккумуляторы будущего будут экологически безопасными и пригодными для вторичной переработки. Неотъемлемой частью тормозной системы транспортного средства будет силовой инвертор, который преобразует электричество постоянного тока обратно в систему аккумуляторной батареи после отпускания акселератора, тем самым действуя как генератор для аккумуляторной системы, даже если автомобиль будет ездить на долгое время в будущем. .

Рост использования автомобилей и растущее сопротивление дорожному строительству сделали наши системы автомобильных дорог перегруженными и устаревшими. Но вскоре могут стать возможными новые электронные автомобильные технологии, которые позволяют автомобилям перемещаться по заторам и даже самостоятельно управлять автомобилем. Перевод наших автомобилей на компьютеры означал бы, что они будут собирать информацию с проезжей части о заторах и находить самый быстрый маршрут к назначенному месту назначения, таким образом более эффективно используя ограниченное пространство на шоссе. Появление электромобиля произойдет из-за редкого совпадения обстоятельств и способностей. Растущая нетерпимость к загрязнению в сочетании с выдающимися техническими достижениями изменит глобальную транспортную парадигму, которая перенесет нас в двадцать первый век.

Производственный процесс

- Позиционный клапан с двойным сбросом

- Что такое сборочный завод?

- Что такое сборочная линия?

- Автомобильные детали требуют точности

- Понимание системы автомобильного домкрата

- Типы автомобильных двигателей

- Понимание автомобильного клапана

- Понимание нагнетателя в автомобильных двигателях

- Понимание системы впрыска топлива в автомобильных двигателях

- понимание системы зарядки в автомобильном двигателе