Лобовое стекло автомобиля

<час />

Фон

Стекло - это универсальный материал, который можно найти в сотнях случаев, включая ветровые стекла. Стекло имеет долгую историю и впервые было изготовлено более 7000 лет назад в Египте, еще в 3000 <небольшом> году до нашей эры. Стекло находится в естественном состоянии как побочный продукт вулканической деятельности. Сегодня стекло изготавливают из самых разных керамических материалов (основные компоненты - оксиды). Основными товарными категориями являются плоское или флоат-стекло, тарное стекло, шлифованное стекло, стекловолокно, оптическое стекло и специальное стекло. Автомобильные лобовые стекла относятся к категории плоских стекол.

По всему миру насчитывается более 80 компаний, производящих автомобильное стекло, в том числе лобовое. Основные производители в США включают PPG, Guardian Industries Corp. и Libby-Owens Ford. По данным Министерства торговли, 25 процентов производства листового стекла потребляется автомобильной промышленностью (включая окна) на общую сумму около 483 миллионов долларов. В Японии 30 процентов листового стекла идет в автомобильную промышленность, что в 1989 г. оценивалось примерно в 190 миллиардов долларов. Основные японские производители листового стекла включают Asahi Glass Co., Central Glass Co. и Nippon Sheet Glass Co. промышленность плоского стекла в целом в обеих странах. У Германии более позитивный прогноз:высокие темпы роста ожидаются от автомобильной промышленности.

Стеклянные лобовые стекла впервые появились около 1905 года с изобретением безопасного стекла - стекла, закаленного (закалка - это термическая обработка), чтобы сделать его особенно твердым и устойчивым к разрушению. Этот тип лобового стекла был популярен до середины века, но в конечном итоге его заменили лобовые стекла из многослойного стекла - многослойного элемента, состоящего из пластикового слоя, окруженного двумя листами стекла. Во многих странах, включая США, автомобильные лобовые стекла по закону должны быть изготовлены из многослойного стекла. Многослойное стекло может слегка прогнуться под ударом и с меньшей вероятностью разбиться, чем обычное безопасное стекло. Такое качество снижает риск травмирования автомобиля . пассажиры.

Сырье

Стекло состоит из множества оксидов, которые плавятся и реагируют вместе при нагревании, образуя стекло. К ним относятся кремнезем (SiO 2 ), оксид натрия (Na 2 O) и оксид кальция (CaO). Сырье, из которого получены эти материалы, - песок, кальцинированная сода (Na 2 CO 3 ) и известняк (CaCO 3 ). Кальцинированная сода действует как флюс; другими словами, это снижает температуру плавления шихтовой композиции. Известь добавляется в шихту, чтобы улучшить твердость и химическую стойкость стекла. Стекло, используемое для лобовых стекол, также обычно содержит несколько других оксидов:оксид калия (K 2 O, полученный из поташа), оксид магния (MgO) и оксид алюминия (AI 2 О 3 полученный из полевого шпата).

Производственный

процесс

- 1. Сырье тщательно взвешивается в необходимом количестве и смешивается с небольшим количеством воды, чтобы предотвратить расслоение ингредиентов. Стеклобой (битое стекло) также используется в качестве сырья.

- 2 После изготовления партия с поплавком подается в большой резервуар для плавления.

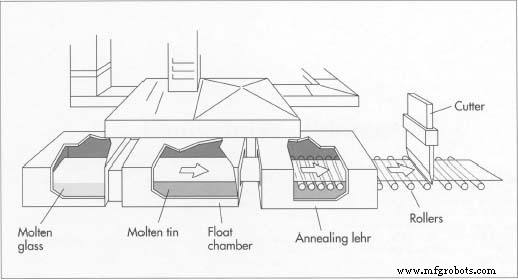

Стекло для автомобильных лобовых стекол производится с использованием технологии флоат-стекла. В этом методе сырье нагревается до расплавленного состояния и подается в ванну с расплавленным оловом. Стекло буквально плавает на плавнике; поскольку плавник идеально плоский, стекло также становится плоским. Из поплавковой камеры стекло на роликах проходит через печь («лер отжига»). После выхода из лера и охлаждения до комнатной температуры стекло разрезается до нужной формы и закаляется. обработка стекла. Сначала партия нагревается до расплавленного состояния, а затем подается в резервуар, называемый поплавковой камерой, в котором находится ванна с расплавленным оловом. Поплавковая камера очень большая - примерно от 13 футов до 26,25 футов (от 4 до 8 метров в ширину и почти до 197 футов (60 метров) в длину); на входе температура олова составляет около 1835 градусов по Фаренгейту (1000 градусов по Цельсию). ), в то время как на выходе температура банки немного ниже - 1115 градусов по Фаренгейту (600 градусов по Цельсию). В поплавковой камере стекло не погружается в жестяную банку, а плавает на ней, перемещаясь через резервуар, как будто конвейерная лента. Совершенно плоская поверхность олова заставляет расплавленное стекло также становиться плоским, в то время как высокие температуры очищают стекло от примесей. Пониженная температура на выходе из камеры позволяет стеклу достаточно затвердеть, чтобы перейти в следующую. камера, топка.

Стекло для автомобильных лобовых стекол производится с использованием технологии флоат-стекла. В этом методе сырье нагревается до расплавленного состояния и подается в ванну с расплавленным оловом. Стекло буквально плавает на плавнике; поскольку плавник идеально плоский, стекло также становится плоским. Из поплавковой камеры стекло на роликах проходит через печь («лер отжига»). После выхода из лера и охлаждения до комнатной температуры стекло разрезается до нужной формы и закаляется. обработка стекла. Сначала партия нагревается до расплавленного состояния, а затем подается в резервуар, называемый поплавковой камерой, в котором находится ванна с расплавленным оловом. Поплавковая камера очень большая - примерно от 13 футов до 26,25 футов (от 4 до 8 метров в ширину и почти до 197 футов (60 метров) в длину); на входе температура олова составляет около 1835 градусов по Фаренгейту (1000 градусов по Цельсию). ), в то время как на выходе температура банки немного ниже - 1115 градусов по Фаренгейту (600 градусов по Цельсию). В поплавковой камере стекло не погружается в жестяную банку, а плавает на ней, перемещаясь через резервуар, как будто конвейерная лента. Совершенно плоская поверхность олова заставляет расплавленное стекло также становиться плоским, в то время как высокие температуры очищают стекло от примесей. Пониженная температура на выходе из камеры позволяет стеклу достаточно затвердеть, чтобы перейти в следующую. камера, топка. - 3 После того, как стекло выходит из поплавковой камеры, ролики поднимают его и подают в специальную печь, называемую лер. (Если требуются какие-либо солнечные покрытия, они наносятся до того, как стекло попадет в лер.) В этой печи стекло постепенно охлаждается примерно до 395 градусов по Фаренгейту (200 градусов по Цельсию); после выхода стекла из лера оно охлаждается до комнатной температуры. Теперь он очень твердый и прочный, и его можно разрезать.

Резка и отпуск

- 4 Стекло разрезают до нужных размеров с помощью алмазного скрайбра - инструмента с острыми металлическими наконечниками, содержащими алмазную пыль. Алмаз используется потому, что он тверже стекла. Писец отмечает линию разреза на стекле, которая затем ломается или ломается по этой линии. Этот этап обычно автоматизирован и контролируется камерами и оптоэлектронными измерительными системами. Далее вырезанный кусок необходимо согнуть по форме. Лист стекла помещают в форму или форму из металла или огнеупорного материала. Затем стеклонаполненная форма нагревается в печи до точки, при которой стекло принимает форму формы.

- 5 После этого этапа формования стекло необходимо закалить на этапе нагрева, который называется закалкой. Сначала стекло быстро нагревается до примерно 1565 градусов по Фаренгейту (850 градусов по Цельсию), а затем обдувается струями холодного воздуха. Этот процесс, называемый закалкой, делает стекло жестким, подвергая внешнюю поверхность сжатию, а внутреннюю - растяжению. Это позволяет лобовому стеклу при повреждении разбиться на множество мелких осколков без острых краев. Размер частей также можно изменить, изменив процедуру закалки, чтобы лобовое стекло разбивалось на более крупные части, обеспечивая хороший обзор до тех пор, пока ветровое стекло не будет заменено.

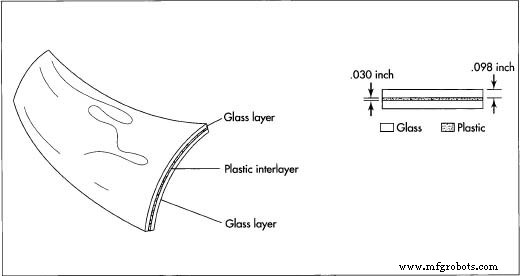

Готовое лобовое стекло состоит из двух слоев стекла, зажатых вокруг пластиковой прослойки. Хотя такое многослойное стекло очень тонкое (около 0,25 дюйма), оно очень прочное и с меньшей вероятностью расколется, чем обычное безопасное стекло. В Соединенных Штатах по закону ветровые стекла должны быть изготовлены из многослойного стекла.

Готовое лобовое стекло состоит из двух слоев стекла, зажатых вокруг пластиковой прослойки. Хотя такое многослойное стекло очень тонкое (около 0,25 дюйма), оно очень прочное и с меньшей вероятностью расколется, чем обычное безопасное стекло. В Соединенных Штатах по закону ветровые стекла должны быть изготовлены из многослойного стекла.

Ламинирование

- 6 После закалки и очистки стекло проходит процесс ламинирования. В этом процессе два листа стекла склеиваются вместе слоем пластика (пластиковый слой проходит внутри двух листов стекла). Ламинирование происходит в автоклаве, специальной печи, в которой используется как тепло, так и давление, чтобы сформировать единый прочный блок, устойчивый к разрыву. Пластиковую прослойку часто тонируют, чтобы она действовала как ультрафиолетовый фильтр. Когда многослойное стекло разбивается, осколки стекла остаются связанными с внутренним пластиковым слоем, устойчивым к разрыву, а разбитый лист остается прозрачным. Таким образом, видимость остается хорошей. В отличие от традиционного безопасного стекла, многослойное стекло можно обрабатывать дополнительно - при необходимости резать, просверливать и обрабатывать кромки. Типичное ламинированное ветровое стекло очень тонкое:каждый слой стекла имеет толщину приблизительно 0,03 дюйма (0,76 миллиметра), а пластиковая прослойка составляет приблизительно 0,098 дюйма (2,5 миллиметра).

Сборка

- 7 После ламинирования лобовое стекло готово к сборке с пластиковыми накладками для установки на автомобиль. Этот процесс сборки, известный как инкапсуляция стекла, обычно выполняется производителем стекла. Во-первых, периферийная часть ветрового стекла устанавливается в заданном положении в полости формы. Далее в форму вводится расплавленный пластик; при остывании образует пластиковую рамку вокруг стекла. Затем ветровое стекло в сборе отправляется производителю автомобилей, где оно устанавливается на автомобиль. Установка осуществляется путем прямого остекления - процесса, при котором используется полиуретановый клей для склеивания лобового стекла и кузова автомобиля.

Контроль качества

Управление процессом включает тестирование сырья и мониторинг таких переменных процесса, как температура плавления, атмосфера в печи и уровень стекла. По мере формирования стекла фотоэлектрические устройства используются для автоматического выявления дефектов. Другие автоматические устройства были разработаны для измерения размеров и радиуса кривизны после того, как лобовое стекло было сформировано.

Безопасное стекло, используемое в лобовых стеклах, должно соответствовать определенным требованиям, касающимся таких свойств, как химическая стойкость, ударопрочность и прочность. Стандарты были разработаны Американским обществом испытаний материалов (ASTM) для измерения этих свойств. SAE International, организация автомобильных инженеров, также разработала технические характеристики ветрового стекла.

Будущее

Несмотря на недавний спад в автомобильной промышленности, долгосрочные перспективы более оптимистичны. Рынки производства автомобилей будут более сильными, чем в последние годы, что повысит спрос на продукцию из плоского стекла, такую как лобовые стекла. Лобовые стекла также увеличиваются в размерах, чтобы соответствовать новым аэродинамическим конструкциям, и, таким образом, использование стекла увеличивается по сравнению с общей площадью поверхности транспортных средств. (На самом деле, в некоторых моделях также есть стеклянные крыши.)

Такое увеличение площади остекления, в свою очередь, отрицательно сказывается на системах комфорта, а именно на кондиционерах, которые должны иметь возможность регулировать повышенную внутреннюю температуру до комфортного уровня. Чтобы избежать необходимости использовать более крупные системы кондиционирования воздуха, оцениваются новые составы стекла, стекла с покрытием и пленки для вторичного рынка. К ним относятся остекления с избирательным углом, которые не пропускают солнце под большим углом, и оптические переключающие пленки, которые активно или пассивно изменяют свойства пропускания.

Одна недавно разработанная пленка, полимерная многослойная солнцезащитная пленка, также может действовать как противообледенительное устройство. Пластиковая подложка с покрытием просто заменяет ламинированную пластиковую пленку в обычных ветровых стеклах. Пленка может быть любого цвета и пропускать до 90 процентов видимого света. Другое покрытие - это глазурь, состоящая из серебряного покрытия, используемого в сочетании с другими слоями оксида металла. Эта глазурь может отклонять до 60 процентов всей солнечной энергии, уменьшая инфракрасную энергию на 56 процентов.

Кроме того, исследуются новые типы лобовых стекол из ламинированного стекла. Было разработано двухслойное ветровое стекло, для которого требуется только один внешний лист стекла толщиной от 0,08 до 0,16 дюйма (2–4 миллиметра), соединенный с листом полиуретана толщиной 0,254 дюйма (1 миллиметр). Полиуретановый лист состоит из двух слоев, один из которых имеет высокие абсорбционные свойства, а другой - высокое поверхностное сопротивление. Уникальные особенности этого двухслойного лобового стекла включают стойкость к ультрафиолету, самовосстановление царапин, экономию веса, более сложные формы, повышенную безопасность за счет удержания осколков стекла и противотуманные свойства.

Утилизация компонентов лобового стекла также может стать стандартной практикой. Хотя традиционно переработка была затруднена из-за ламинированных пластиковых пленок, один производитель недавно разработал рентабельный процесс удаления этих слоев. Переработанное стекло можно использовать в нескольких сферах, в том числе в стеклофалоне для ремонта дорог. Законодательство может также ускорить практику рециркуляции с принятием Закона 1992 года об исследованиях твердых бытовых и опасных отходов. Этот закон направлен на определение препятствий на пути увеличения рециркуляции автомобильных компонентов и поиск путей преодоления этих препятствий. Это может в конечном итоге потребовать использования меньшего количества смол во время производства или обеспечения совместимости этих смол для вторичной переработки.

Производственный процесс

- Pyrex

- Автомобиль

- Что такое акрил?

- Автомобильные детали требуют точности

- Понимание системы автомобильного домкрата

- Типы автомобильных двигателей

- Понимание автомобильного клапана

- Понимание нагнетателя в автомобильных двигателях

- Понимание системы впрыска топлива в автомобильных двигателях

- понимание системы зарядки в автомобильном двигателе