Как избежать пугающе плохого дизайна:12 вещей, которые нельзя делать

Обычно мы любим писать о передовых методах проектирования, чтобы убедиться, что ваши детали совершенны. В духе всех жутких и хэллоуинских вещей давайте рассмотрим некоторые конкретные советы о том, «чего не делать», чтобы избежать откровенно пугающих плохих частей. Производя сотни тысяч деталей каждый год, мы видели некоторые из них, которые вызывали у нас мурашки по спине! Вот чего следует избегать.

Неудачи при литье под давлением

Надежный подход

Толщина стенки является ключевым фактором для формованных деталей. Слишком толстые стены склонны проседать, деформироваться и образовывать внутренние пустоты (воздушные карманы). Но не бойтесь, мы вас прикроем. Соблюдение наших рекомендаций по толщине стенок поможет избежать этих проблем. Примечание. Имейте в виду, что это лишь общее правило, поскольку не все детали могут иметь толщину стенки в верхней и нижней части, указанную в таблице.

| СМОЛА | ДЮЙМЫ |

|---|---|

| АБС | <тд>0,045 - 0,140|

| Ацеталь | <тд>0,030 - 0,120|

| Акрил | 0,025 - 0,500 |

| Жидкокристаллический полимер | <тд>0,030 - 0,120|

| Пластмассы, армированные длинными волокнами | <тд>0,075 - 1,000|

| Нейлон | <тд>0,030 - 0,115|

| Поликарбонат | <тд>0,040 - 0,150|

| Полиэстер | <тд>0,025 - 0,125|

| Полиэтилен | <тд>0,030 - 0,200|

| Полипропиленсульфид | <тд>0,020 - 0,180|

| Полипропилен | <тд>0,025 - 0,150|

| Полистирол | <тд>0,035 - 0,150|

| Полиуретан | <тд>0,080 - 0,750

Не реализован уклон и радиусы

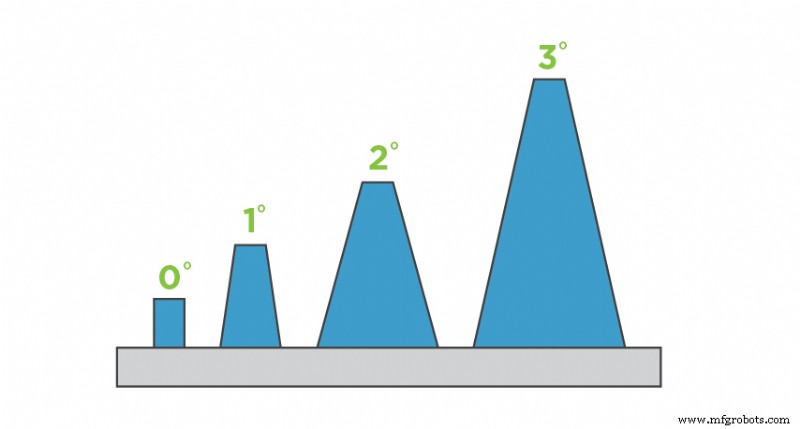

Осадка и радиусы жизненно важны для правильно спроектированной детали, изготовленной методом литья под давлением. Осадка помогает отделить деталь от формы с меньшим сопротивлением поверхности детали, поскольку материал усаживается на сердцевину формы. Ограниченная тяга требует чрезмерного давления на систему выброса. Это может привести к повреждению деталей и, возможно, формы. Хорошее эмпирическое правило — применять 1 градус уклона на 1 дюйм (25,4 мм) глубины полости, но этого может быть недостаточно в зависимости от выбранного материала и возможностей пресс-формы. Всегда консультируйтесь с нашей командой дизайнеров, чтобы убедиться, что проект, который вы планируете для своей части, достаточен.

Осадка помогает отделить деталь от формы. Здесь показаны различные степени осадки.

Острые углы имеют высокую концентрацию напряжений и затруднено пластическое течение. Напротив, закругленные углы имеют меньшую концентрацию напряжения, а пластическое течение увеличивается.

Радиусы, с другой стороны, не являются обязательными для литья под давлением, но должны применяться к вашей детали — устранение острых углов на вашей детали улучшит поток материала, а также детали. честность. Смола, заполняющая полость формы, лучше обтекает закругленные углы. Пластмассовая смола стремится пойти по пути наименьшего сопротивления, чтобы свести к минимуму нагрузку на материал и форму. Создание радиусов также способствует извлечению детали и снижает вероятность деформации или поломки детали при ее извлечении из формы.

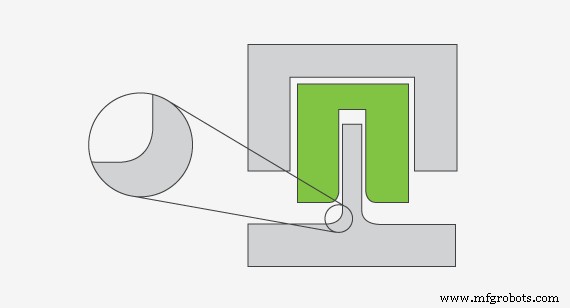

Подход с глубокими ребрами:конструкция коробки со стенками в виде трущихся поверхностей. Более высокая стоимость обработки и полировки полости. Подход Core-Cavity:Коробка разработана с использованием метода Core-Cavity. Можно получить детали с помощью более крупного и быстрого резака. Легче и быстрее полировать.

Подход с глубокими ребрами:конструкция коробки со стенками в виде трущихся поверхностей. Более высокая стоимость обработки и полировки полости. Подход Core-Cavity:Коробка разработана с использованием метода Core-Cavity. Можно получить детали с помощью более крупного и быстрого резака. Легче и быстрее полировать. Без выемки и ребер

Сердцевину и полость часто называют сторонами A и B (верхняя и нижняя половины) пресс-формы. Подход «центральная полость» к конструкции детали может сэкономить время и деньги на производство и улучшить внешний вид детали в целом. Этот метод проектирования требует, чтобы внешние и внутренние стены были параллельны друг другу. Этот метод поддерживает постоянную толщину стенки, поддерживает целостность детали, повышает прочность и формуемость, а также снижает общую стоимость производства.

Опасности 3D-печати

Многие ошибки 3D-печати связаны с производственным процессом. Наши аддитивные процессы отличаются друг от друга и учитывают уникальные особенности. Вот три проблемы с печатью, которых следует избегать.

Не загружается файл STL с высоким разрешением

В некоторых случаях мы получаем файлы STL с низким разрешением, что может привести к грубой огранке (поверхности, подобные драгоценным камням). Хотя файл с низким разрешением не помешает нам изготовить деталь, он может повлиять на ее внешний вид. Большинство программ для моделирования САПР позволяют настроить разрешение в настройках экспорта. Мы рекомендуем вам убедиться, что ваши STL имеют высокое разрешение, но не настолько большие, чтобы их нельзя было загрузить или изменить, около 100 МБ или меньше. Другой вариант — отправить файл STP/STEP, который мы можем преобразовать в STL с нашей стороны.

Помимо файлов STL, мы принимаем исходные файлы SolidWorks (.sldprt) или ProE (.prt), а также твердые 3D-модели CAD из других систем CAD, выводимые в форматах IGES (.igs), STEP (.stp), ACIS (.sat) или Формат Parasolid (.x_t или .x_b).

Не обходить стороной термоусадку с SLS и MJF

Дифференциальная усадка может возникнуть, когда в детали неравномерно распределен материал. Когда одна сторона детали намного толще остальной части, она остывает с разной скоростью. Более толстые детали охлаждаются медленнее, чем тонкие, что может привести к усадке. Если на детали требуется толстый элемент, мы рекомендуем выдолбить элемент до толщины примерно от 0,100 дюйма (2,54 мм) до 0,125 дюйма (3,175 мм). Если возможно, сопоставьте общую толщину детали с толщиной оболочки большого элемента.

При проектировании для DMLS будьте осторожны с выступами — резкими изменениями геометрии детали. Как видно из этого примера, если следующий слой больше предыдущего, он создаст выступ.

При проектировании для DMLS будьте осторожны с выступами — резкими изменениями геометрии детали. Как видно из этого примера, если следующий слой больше предыдущего, он создаст выступ. Не избегать больших выступов металлических деталей, напечатанных на 3D-принтере

В отличие от самонесущих углов, которые обеспечивают плавный наклон конструкции детали, выступы представляют собой резкие изменения геометрии детали. DMLS/металлическая 3D-печать довольно ограничена в поддержке выступов по сравнению с другими технологиями 3D-печати, такими как стереолитография и селективное лазерное спекание. При проектировании выступов разумно не раздвигать границы, поскольку большие выступы могут привести к уменьшению детализации детали и, что еще хуже, к разрушению всей сборки. Ознакомьтесь с этим советом по проектированию металлических деталей, напечатанных на 3D-принтере, который предлагает дополнительные рекомендации о том, как DMLS может создавать сложные, прочные и легкие металлические детали.

Ошибки обработки с ЧПУ

Не избегать элементов, требующих ненужной обработки

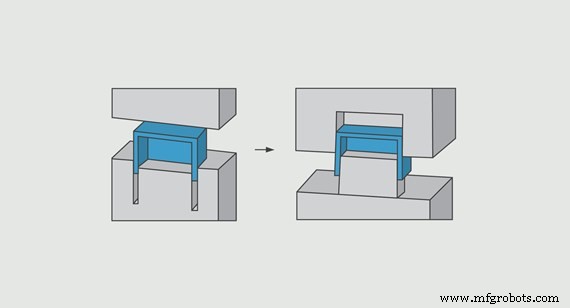

Одной из частых ошибок является проектирование детали с областями, которые не требуют машинной резки. Такая ненужная механическая обработка увеличивает время работы вашей детали — время работы, которое является ключевым фактором, влияющим на конечную стоимость производства. Рассмотрим этот пример, в котором в проекте указана критическая круговая геометрия, необходимая для применения детали (см. иллюстрацию слева на изображении справа). Он требует обработки квадратных отверстий/элементов посередине, а затем вырезания окружающего материала, чтобы обнажить готовую деталь. Однако такой подход требует значительного времени для обработки оставшегося материала.

В более простой конструкции (см. правую иллюстрацию справа) станок просто вырезает деталь из блока, полностью устраняя необходимость в дополнительной расточительной обработке лишнего материала. Изменение конструкции в этом примере сокращает машинное время почти вдвое. Сохраняйте простоту своей конструкции, чтобы избежать дополнительного времени выполнения, бессмысленной механической обработки и дополнительных затрат.

Включение высоких тонких стен в ваш дизайн

Режущие инструменты, используемые в станках с ЧПУ, слегка изгибаются или изгибаются под воздействием сил обработки, как и разрезаемый материал. Это может привести к таким проблемам, как нежелательная рифленая поверхность и трудности с соблюдением допусков детали. Кроме того, стена может треснуть, погнуться или сломаться. Чем выше ваша стена (максимум 2 дюйма (51 мм)), тем толще она должна быть, чтобы повысить жесткость материала. Хорошее эмпирическое правило для стен — соотношение ширины к высоте 3:1. Добавление уклона к стене, чтобы она сужалась, а не стояла вертикально, может упростить ее обработку и оставить меньше остаточного материала.

Добавление мелкого или рельефного текста

Для ваших компонентов может потребоваться фрезерованный номер детали, описания или логотип компании. Добавление текста также увеличивает стоимость. И чем меньше текст, тем выше стоимость. Это связано с тем, что очень маленькие концевые фрезы, которые режут текст, работают с относительно низкой скоростью, что увеличивает время работы с вашей стороны и, следовательно, вашу конечную стоимость. С другой стороны, вырезание более крупного текста происходит значительно быстрее, если ваша часть может его вместить, что снижает ваши затраты. Совет для профессионалов:если возможно, выбирайте утопленный, а не выпуклый текст.

Проблемы с листовым металлом

Размещение элементов слишком близко к линиям сгиба

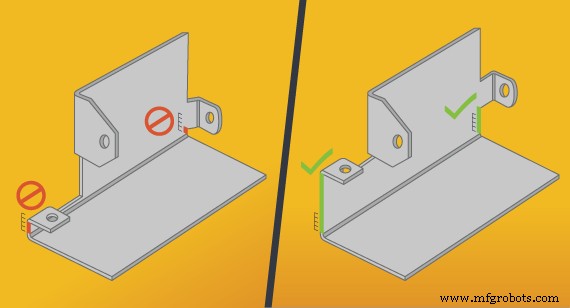

Обязательно помните о том, где вы будете размещать отверстия, выступы и другие элементы, и убедитесь, что они не размещены слишком близко к изгибу, как показано в этом примере.

Обязательно помните о том, где вы будете размещать отверстия, выступы и другие элементы, и убедитесь, что они не размещены слишком близко к изгибу, как показано в этом примере. Быстрый способ создать трудности при изготовлении — разместить отверстия, выступы или другие элементы слишком близко к изгибу. Итак, как близко вы можете подобраться? Просто следуйте правилу 4T. Держите все элементы на расстоянии не менее 4x толщины материала от линий сгиба. Таким образом, если в вашем проекте указано использовать медь толщиной 0,050 дюйма (1,27 мм), предусмотрите зазор не менее 0,200 дюйма (5,08 мм). Если этого не сделать, деталь будет неловко деформироваться на листогибочном прессе, а этого никто не хочет.

Проектирование перпендикулярных углов листового металла

Когда вы сгибаете листовой металл на листогибочном прессе, он не образует идеальный угол 90 градусов. Вместо этого, поскольку инструмент имеет закругленный кончик, он добавит радиус изгиба. Если вы измерите длину этой изогнутой области и разделите ее на два, вы получите радиус изгиба, цифру, которая определяется инструментом, который его сделал.

Наиболее распространенный внутренний радиус изгиба (по умолчанию) составляет 0,030 дюйма (0,762 мм). Важно помнить, что внешний радиус изгиба, образованный со стороны штампа набора инструментов листогибочного пресса, равен толщине материала плюс внутренний радиус изгиба. Некоторым дизайнерам нравится изобретать и создавать разные радиусы для каждого изгиба в детали, но если стоимость резки важнее всего, лучше использовать один и тот же радиус для всех изгибов.

Не включая технические характеристики оборудования

Всегда помните, чтобы ваш производитель знал, какое оборудование вы хотите использовать, включив детали в информацию о сборке верхнего уровня. Например, предположим, что вы хотели бы включить самозажимную гайку. Обязательно укажите это в своем файле проекта, чтобы убедиться, что вы получите то, что хотите, в том месте, где вы ожидаете. Эти 12 советов «чего не следует делать» — отличное начало, но когда вы начнете производственный процесс, обратитесь к нашим талантливым инженерам-технологам, которые помогут вам в разработке деталей. Они всегда рядом, чтобы обеспечить безупречное качество ваших деталей, независимо от того, какой производственный процесс вы используете.

Промышленные технологии

- 5 вещей, без которых мы можем обойтись в производстве к 2025 году

- СИЗ здесь надолго, и это неплохо

- Колеса на шасси крутятся и крутятся… Не

- Когда ремонт - это не ремонт?

- Ой! 5 советов, как избежать деформации трубы

- Печатные платы на самолетах

- Как избежать обходных путей

- Искусственный интеллект — это не приложение; Это методология

- 3 вещи для повышения безопасности работников

- Моя охлаждающая жидкость плохая, что теперь?