Зачем использовать диаграмму шероховатости поверхности?

Справочный инструмент для определения характеристик отделки поверхности металла

Таблица шероховатости поверхности металла — это справочный материал, который мы в Metal Cutting иногда используем внутри компании в рамках нашего процесса обеспечения качества. (Подробнее о наших мерах по обеспечению качества можно прочитать на странице «Обязательства по обеспечению качества» на нашем веб-сайте.)

Как правило, эти диаграммы содержат рекомендации по измерению стандартной отделки поверхности, например:

- Различные используемые параметры

- Типичная шероховатость в соответствии с различными методами обработки.

- Преобразование таких единиц измерения, как микродюймы (µin), в микроны (или микрометры, мкм)

Что такое стандартная отделка поверхности?

Отделка поверхности обычно описывается как мера текстуры поверхности. Характеризуется залеганием (или направлением) рисунка поверхности, ее шероховатостью и волнистостью. Стандартная отделка поверхности включают характеристики, которые часто используются в отношении чистовой обработки, достигаемой с использованием различных методов производства.

Что именно вы найдете, если будете искать в Интернете «таблицу отделки поверхности», и как она соотносится со стандартной обработкой поверхности металлических деталей? Давайте посмотрим поближе.

Ra и другие единицы отделки поверхности

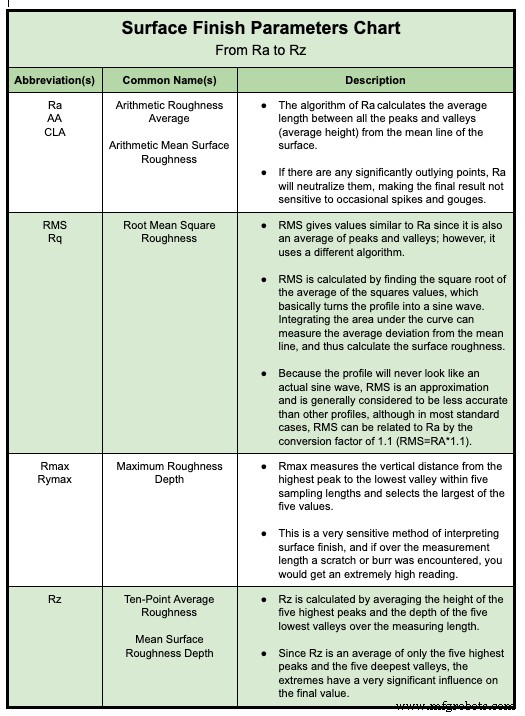

Один тип диаграммы шероховатости поверхности металла может описывать параметры шероховатости поверхности. — то есть различные единицы измерения и арифметические расчеты, используемые для описания чистоты поверхности. Такая диаграмма шероховатости поверхности может включать следующие параметры:

- Наиболее часто используемым параметром является средняя шероховатость (Ra). . Это вычисление средней длины между всеми пиками и впадинами (или средней высоты) от средней линии поверхности. Так как он нейтрализует любые существенно отдалённые точки, Ra не чувствителен к случайным всплескам и вмятинам.

- Среднеквадратическая шероховатость (RMS) похож на Ra, но обычно считается приблизительным и, следовательно, менее точным, чем Ra. Среднеквадратичное значение вычисляется с использованием алгоритма, который находит квадратный корень из среднего значения квадратов значений. По сути, RMS превращает профиль поверхности в синусоиду и измеряет среднее отклонение кривой от средней линии.

- Максимальная глубина шероховатости (Rmax) измеряет расстояние по вертикали от самого высокого пика до самой низкой долины в пределах длины выборки и выбирает наибольшее из измеренных значений. Как высокочувствительный метод оценки чистоты поверхности, Rmax чувствителен к заусенцам или царапинам, которые приводят к более высоким показаниям, что указывает на более шероховатую поверхность по сравнению с общей поверхностью.

- Средняя шероховатость (Rz) рассчитывается путем усреднения высоты пяти самых высоких пиков и глубин пяти самых низких долин. Поскольку он рассматривает только крайние значения, Rz дает значения, которые имеют тенденцию быть высокими и могут не точно отражать среднее качество обработки поверхности.

В Metal Cutting мы обычно проверяем Ra, и это то, о чем просят большинство наших клиентов. Хотя Ra и RMS иногда используются как взаимозаменяемые, поскольку приблизительный коэффициент преобразования составляет RMS =Ra x 1,11. , мы рекомендуем клиентам использовать Ra. Он считается более точным и широко используется в отрасли.

График шероховатости поверхности

Другой тип диаграммы шероховатости поверхности металла может отображать средний диапазон значений шероховатости поверхности. что может быть достигнуто с использованием различных типов производственных процессов. Это полезно знать, поскольку отделка поверхности может сильно различаться в зависимости от процесса обработки, используемого для ее изготовления.

Выбор между различными методами резки является важным шагом, если наличие определенной поверхности на готовых металлических деталях имеет решающее значение для успеха вашего приложения. Кроме того, для достижения определенного качества обработки поверхности может потребоваться использование более одного процесса.

Каждый процесс резки металла имеет свои особенности (то, что слесари называют «следами»). Они могут варьироваться в определенной степени и с определенными ограничениями, опять же в зависимости от процесса.

Например, там, где есть пол в отношении того, насколько гладкой может быть обработанная поверхность, вы можете использовать полировку, чтобы получить очень гладкую поверхность. Или вы можете использовать шлифовку, чтобы создать острую кромку или блестящую поверхность.

Вы можете найти таблицы шероховатости поверхности, в которых сравниваются стандартные варианты обработки поверхности для различных методов резки металла, таких как абразивная резка, электроэрозионная обработка или плоское шлифование, а также фрезерование, токарная обработка, притирка или полировка. Обратите внимание, что при измерении шероховатости поверхности чем меньше число, тем более гладкой (или менее шероховатой) является поверхность.

Конвертация единиц измерения шероховатости поверхности

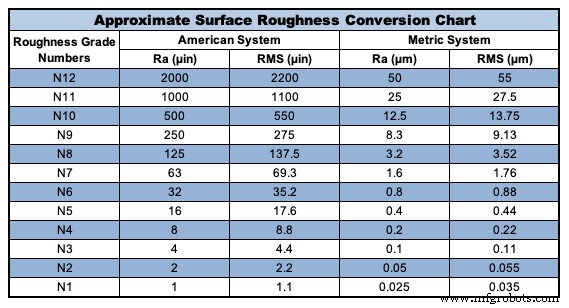

Другой тип диаграммы шероховатости поверхности металла может отображать преобразование между различными единицами для конкретных классов шероховатости поверхности. Например, показанная здесь диаграмма обеспечивает преобразование между Ra и RMS как в стандартной, так и в метрической системах измерения (то есть в микродюймах и микронах/микрометрах):

Обратите внимание, что преобразование шероховатости поверхности является приблизительным. Это связано с тем, что Ra и RMS измеряют разные вещи и могут быть преобразованы только с синусоидальным профилем или когда пики и впадины совершенно одинаковы по всей поверхности, что редко бывает в реальных условиях.

Инструменты для визуального сравнения отделки поверхности

Кто-то, кто ищет в Интернете диаграмму, показывающую стандартную обработку поверхности, может на самом деле искать изображение, показывающее, как должна выглядеть конкретная поверхность, скажем, с шероховатостью 63 µin Ra.

Здесь в игру вступает еще один удобный справочный инструмент:компараторы шероховатости. , также называемые пластинами сравнения шероховатости поверхности .

Компараторы шероховатости поверхности — это инструменты контроля, которые предлагают альтернативу механическим испытаниям каждой детали и получению фактического измерения ее Ra. Механические испытания обычно включают использование одного из двух методов:

- Профилометр шероховатости контактной поверхности, который перемещает зонд по поверхности детали для считывания показаний и который может поцарапать или иным образом изменить поверхность детали.

- Бесконтактный неразрушающий инструмент, использующий интерферометрию или другую оптическую трехмерную метрологию для измерения без прикосновения к поверхности детали.

Однако вместо этих механических инструментов вы можете посмотреть на сравнительную пластину, которая показывает, как выглядит Ra 63 мкдюйм (или 32 мкдюйм, 16 мкдюйм, 8 мкдюйм и т. д.) по сравнению с проверяемой деталью.

Использование компараторов шероховатости поверхности — это быстрый и простой способ определить, соответствует ли деталь спецификации, просто взглянув на нее, а не физически измерив профиль поверхности.

Различные типы компараторов

Точно так же, как существуют разные средние диапазоны шероховатости поверхности для разных процессов резки металла, существуют также разные сравнительные пластины для разных процессов.

Это связано с тем, что, например, деталь, обработанная электроэрозионной обработкой, будет иметь вид крошечных «ямок» на поверхности торцевого среза, в то время как абразивный метод приведет к появлению очень тонких, слегка дугообразных линий на поверхности торцевого среза. Даже одно и то же значение Ra может сильно отличаться в зависимости от используемого процесса резки.

Поэтому важно убедиться, что вы смотрите на пластину сравнения для правильного процесса.

Ограничения компараторов

Кроме того, когда вы переходите к гораздо более низким (более гладким) требованиям к шероховатости поверхности, например, 2 микродюйма или 1 микродюйма Ra, пластины сравнения бесполезны. Это связано с тем, что если они не находятся под большим увеличением, различия между 2 мкдюйм и 1 мкдюйм Ra (или меньше) не будут очевидны.

Если ваше конкретное приложение имеет критический диапазон — например, каждая деталь должна иметь Ra от 10 µin до 25 µin Ra — тогда пластины сравнения также могут быть не лучшим вариантом. В этих случаях может потребоваться механическое испытание деталей, чтобы убедиться, что чистота их поверхности находится в пределах указанного диапазона.

Строгие стандарты отделки поверхности

Здесь, в Metal Cutting, обработка поверхности, с которой мы чаще всего имеем дело, — это торцевая резка мелких прецизионных металлических деталей и поверхность корпуса по диаметру труб и стержней.

Важно помнить, что если где-то на детали есть дефект, вмятина или царапина, они могут не учитываться при измерении общей чистоты поверхности детали. Тем не менее, мы прилагаем все усилия, чтобы свести к минимуму эти типы дефектов отделки поверхности, и, если качество отделки поверхности имеет решающее значение для продукта, мы можем проверить наличие любых дефектов по мере необходимости.

Обычные результаты для концевых разрезов

Наш метод абразивной резки консервативно производит торцевой разрез Ra 32 или 63 µin или лучше в зависимости от используемого круга. (Помните, чем меньше число, тем более гладкая поверхность — поэтому «или лучше» означает «или ниже».) Мы говорим консервативно и начинаем с высокого значения Ra, потому что различные типы металлов играют решающую роль в том, что может быть достигнуто.

При наплавке поверхность торцевого среза обычно составляет 16 µin Ra или лучше. И наши наилучшие результаты достигаются, когда мы механически полируем детали, чтобы торцевые срезы были гладкими как 1 µin Ra или даже более гладкими.

Обычные результаты для поверхностей тела

Если требование заказчика отличается от поверхности исходного материала «как нарисовано», Metal Cutting может отшлифовать материал для достижения желаемых результатов для поверхностей диаметра детали (или корпуса детали). Обычно мы получаем Ra от 8 до 16 µin путем шлифовки, но при определенных обстоятельствах возможно Ra от 2 до 4 µin.

Когда мы удаляем заусенцы галтовкой, дополнительное преимущество заключается в том, что это может создать эффект полировки, который дает еще более гладкую поверхность Ra 8 µin или лучше. После этого мы можем использовать методы механической полировки, чтобы снизить чистоту поверхности корпуса до менее чем 1 µin Ra.

Если требуется более шероховатая поверхность, мы можем использовать пескоструйную очистку или шлифовку, чтобы намеренно создать очень шероховатую поверхность, возможно, превышающую 100 µin Ra.

(Подробнее о том, как мы соблюдаем требования Ra к чистоте поверхности мелких металлических деталей.)

Как удовлетворить ваши потребности в отделке поверхности металла

Как видно из различных таблиц шероховатости поверхности металла, существуют различные варианты шероховатости поверхности и разные способы оценки шероховатости поверхности.

К счастью, с выбором процессов резки металла и различных методов отделки, которые можно использовать, правильный партнер может производить металлические детали, которые будут соответствовать вашим требованиям к чистоте поверхности, а также другим вашим критически важным размерам.

Чтобы узнать больше, посмотрите наше видео «Как избежать проблем с финишной обработкой поверхности в последнюю минуту».

Промышленные технологии

- Когда уместно использовать зернистую отделку из нержавеющей стали?

- Что такое шероховатость поверхности? - единица, диаграмма, измерение

- Что такое отделка поверхности? - Единицы измерения, символы и таблица

- Почему вы должны использовать линейный реактор

- Как использовать поверхности для обработки сложной геометрии

- От начала до конца:основы измерения поверхности

- Зачем использовать дополненную реальность в отрасли?

- Почему вам следует использовать решение Remote Expert?

- Зачем использовать токарный станок с подачей прутка?

- Что такое стандартная обработка поверхности?