Новые подходы к изготовлению деталей для масляного пласта

Фрекинг привел к большим изменениям в нефтяном пятне и большим изменениям в механической обработке деталей.

Род Циммерман из производителя режущего инструмента Iscar Metals живет в приятной зеленой зоне в пригороде Форт-Уэрта. Тем не менее, в полумиле от его дома нефтяная компания пробурила вертикальную скважину глубиной 7 500 футов (2 286 м), от которой отходят девять боковых линий, каждая из которых уходит примерно на полмили. В эти линии закачивается жидкость для гидроразрыва под давлением 9000 фунтов на квадратный дюйм для извлечения природного газа. Это такой же хороший пример вездесущности революции гидроразрыва пласта и использования удивительных технологий.

И хотя революция может произойти не буквально «везде», Сальваторе Делука, менеджер по продукции другого производителя режущего инструмента, Allied Machine &Engineering, сказал, что гигантские предприятия по гидроразрыву пласта в его округе называются «городами». За исключением того, что, в отличие от Далласа и Форт-Уэрта, эти «города» находятся в далеком Огайо, штате, ранее не известном нефтью. Поэтому неудивительно, что большие изменения в масляном пятне привели к большим изменениям в обработке деталей для масляного пятна.

Решение проблемы гидроразрыва

Как упоминалось выше, гидравлический разрыв пласта (чаще называемый гидроразрывом пласта) извлекает газ и нефть из сланцевых пластов путем бурения земли и нагнетания смеси воды, песка и химикатов в горную породу под чрезвычайно высоким давлением. Для создания такого давления требуются гигантские насосы, ключевым компонентом которых является «жидкостная часть» или «блок гидроразрыва», а также его клапаны, поршни и вкладыши.

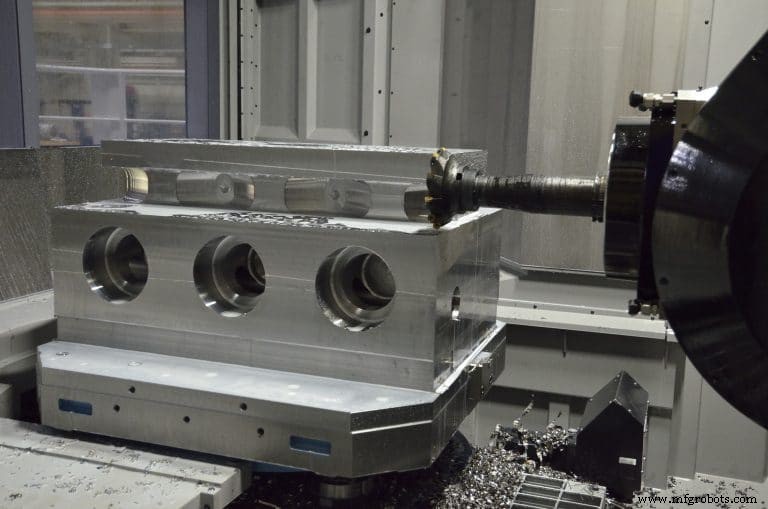

Высокое давление и абразивность шлама, прокачиваемого через эти блоки, вызывают быстрый износ и растрескивание. По словам Пола Беста, специалиста по продуктам Allied Machine, Довер, Огайо, поскольку операторам нефтяных месторождений необходимо поддерживать высокое давление, они вынуждены заменять гидравлические головки каждые несколько дней. Лучше всего сказать, что гидравлические блоки изготавливаются из цельных стальных блоков и обычно имеют высоту около 3 футов, ширину 4 фута и толщину 2-3 фута (0,61-0,91 м). Со сложными контурами, многочисленными каналами, тремя-пятью сквозными отверстиями (каждое до 8 дюймов [203,2 мм] в диаметре) и тремя-пятью пересекающимися поперечными отверстиями гидравлические головки требуют огромного количества операций фрезерования, сверления и нарезания резьбы.

Циммерман, вице-президент по продажам West Zone компании Iscar, сказал, что гидравлические блоки традиционно изготавливаются из легированной стали серии 4000, но для борьбы с износом пользователи пробуют «более экзотические сплавы, такие как нержавеющая сталь 17-4 PH, супердуплексная нержавеющая сталь и 15-5 из нержавеющей стали». Делука подсчитал, что примерно половина гидравлических головок, которые он видит сейчас, представляют собой варианты из предварительно закаленной нержавеющей стали, и их доля продолжает расти.

Гейл Воллмер, инженер службы Hartwig в Хьюстоне (дилер Okuma в этом районе), сообщила, что также планируется использовать более твердые материалы для частей блока для гидроразрыва, которые наиболее подвержены износу, и предпринимается попытка перепроектировать блоки для гидроразрыва, чтобы увеличить количество компонентов. легко заменяемы. Но он предположил, что нынешний спрос на высокую производительность отодвинул такие исследования «на второй план».

Независимо от того, изготовлена ли она из стали 4340 или из более твердой нержавеющей стали, для работы с гидравлической частью практически требуется большой расточный станок или горизонтальный обрабатывающий центр. Джейсон Скули, региональный менеджер по продажам JTEKT Toyoda Americas, Арлингтон-Хайтс, Иллинойс, сказал, что цель состоит в том, чтобы выполнять как можно больше операций на одном станке, что вдвойне важно для таких больших и трудно перемещаемых деталей.

Скули сказал, что в то время как расточные станки обычно имеют большие столы для еще более крупных деталей, горизонтальные станки, такие как Toyoda FH1250SX, почти в четыре раза быстрее. Отчасти это связано со шпинделем с зубчатым приводом на 6 000 об/мин (опционально — на 8 000 или 15 000 об/мин с высоким крутящим моментом) и высокой скоростью подачи 1 654 дюймов в минуту (42 м/мин). Станок построен на основе чугуна Meehanite для максимальной жесткости с цилиндрическими роликовыми направляющими для увеличения скорости, а двойной шарико-винтовой привод по осям Y и Z повышает стабильность обработки при тяжелой резке.

FH1250SW также имеет пиноль с осью W для операций глубокого сверления и растачивания. Он добавил, что в последние годы «ряд производителей станков выбрали встроенную головку с осью U» или осью W, которые перемещаются параллельно оси X или оси Z соответственно. Это позволяет изменить центр вращения фиксированного токарного инструмента, что полезно при обработке отверстий большого диаметра или других крупных контуров. Это связано с тем, что гидравлические головки не только имеют большие отверстия, но и отверстия внутри часто имеют форму «бутылки», поэтому их нельзя просто просверлить. Для машин, у которых нет встроенной оси U, пользователи могут добавить головку «подачи», которая выполняет ту же функцию, D’Andrea является одним из таких поставщиков.

Установка большой головки на вращающийся шпиндель имеет недостатки, в том числе возможное вмешательство деталей и несовместимость с подачей СОЖ через шпиндель. Для вторичного рынка также требуется собственный внешний привод, и может оказаться невозможным автоматическое переключение буровой установки, как при смене других инструментов.

Но Скули сказал, что помехи не являются проблемой при применении блоков для гидроразрыва пласта, если ход машины по оси Z достаточно велик, чтобы дополнительная головка не выходила за калибровочную линию. При перемещении по оси Z 1850 мм и 200 мм от торца шпинделя до зоны нечувствительности центра стола станок 1250 без помех справляется с блоками гидроразрыва. Он добавил, что компания Toyoda усовершенствовала функцию автоматической замены своих контурных головок, чтобы «помочь нашим клиентам опережать конкурентов в такой нестабильной отрасли, как нефть».

По опыту Скули, модульные расточные инструменты, доступные от Innovative Tooling Solutions и других, поставляются с подачей СОЖ через шпиндель в качестве стандартной функции, и многие мастерские, производящие блоки для гидроразрыва, используют специальный горизонтальный расточный станок с контурной головкой для чистовой обработки отверстий. Toyoda также предлагает горизонтальные обрабатывающие центры с пинольным шпинделем с крутящим моментом 1560 ft-lb для тяжелых операций. Скули сказал, что пинольный шпиндель со скоростью вращения 4000 об/мин сочетает в себе вылет и силу, необходимые для растачивания и глубокого сверления, что позволяет обрабатывать детали, ранее требующие двух операций, на одном станке. Вращающийся поддон станка на 360 000 позиций обеспечивает максимальную гибкость для тяжелой обработки различных заготовок.

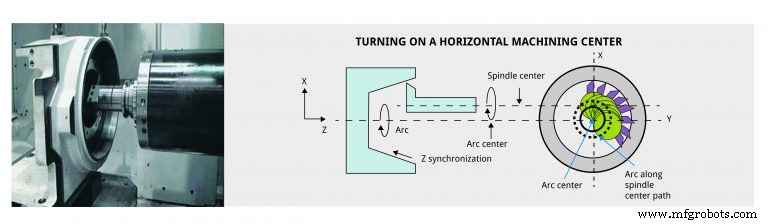

Okuma America Inc., Шарлотт, Северная Каролина, разработала опцию программирования под названием Turn-Cut, которая позволяет горизонтальному обрабатывающему центру имитировать токарный станок при вырезании круглых и угловых элементов на больших несбалансированных деталях без использования U-образной головки. Как объяснил Тед Винкль, координатор технического центра Okuma в Хьюстоне:«Вместо того, чтобы вращать деталь, что было бы сложно или невозможно для некоторых огромных деталей, вы вращаете инструмент вокруг детали. И вместо U-образной головки, перемещающей инструмент от центра оси вращения, Turn-Cut интерполирует эти оси по X и Y, а также подает одноточечный токарный инструмент по Z».

Уинкл считает, что Turn-Cut будет играть более важную роль в нефтегазовой промышленности для таких деталей, как блоки для гидроразрыва пласта, потому что «по мере увеличения диаметра скважины требуется большой крутящий момент, чтобы запустить цельный инструмент, чтобы сделать отверстие такого размера. Преимуществом является наличие возможности токарной обработки, а не U-образной головки и всех связанных с этим дорогостоящих инструментов».

С другой стороны, Turn-Cut стоит недешево, поскольку требует дополнительного программного обеспечения для специализированного ускорения, замедления и синхронизации, а также стеклянных весов и охлаждения шарико-винтовой передачи. Но с помощью этих функций вы получите более высокую точность для различных деталей, и это повысит вероятность того, что вы сможете закончить детали за один установ.

Шули возразил, что этот метод требует много повторяющихся движений в одной и той же области шарико-винтовых пар и направляющих (чем меньше диаметр, тем чаще это происходит), и это может сократить срок службы машины.

Опять же, по словам Винкля, если вы не используете эту возможность часто на деталях одного размера, у вас не будет чрезмерного движения в одной и той же области. И если вам не нужно часто использовать эту возможность, вы не сможете оправдать большие расходы на ось U, поэтому вариант Turn-Cut будет более логичным вариантом. Как и в любой функции станка, здесь есть компромиссы.

Небесная лошадиная сила

Для Makino Inc., Мейсон, Огайо, основными платформами для таких деталей, как блоки гидроразрыва пласта, являются пятиосевые горизонтальные обрабатывающие центры T1 и T2. Дэвид Уорд, менеджер по маркетингу продуктов, сказал, что обе машины оснащены шпинделями с прямым приводом, которые «идеально подходят для обработки сложных нержавеющих и высоколегированных сталей, используемых в этой отрасли».

T1 оснащен шпинделем HSK100 со скоростью вращения 12 000 об/мин, мощностью 143 л.с. и номинальным крутящим моментом 740 футо-фунтов. В более крупном шпинделе T2 используется интерфейс HSK125 для обеспечения радиальной жесткости. Шпиндель T2 со скоростью вращения 4000 об/мин обеспечивает мощность 200 л.с. и номинальную мощность и крутящий момент 1107 футо-фунтов.

Уорд добавил, что оба шпинделя сохраняют свои максимальные значения крутящего момента вплоть до 1000 об/мин. «Поддерживая максимальные значения крутящего момента до этой точки, шпиндель сможет использовать преимущества новых достижений в технологии режущего инструмента, таких как высокотемпературные покрытия пластин».

Винкл заметил, что на масляном пятне преобладают машины CAT 50, но согласился, что контакт с поверхностью, обеспечиваемый интерфейсами HSK и BIG Plus, будет преимуществом, «если у вас большой вылет. Но поскольку большая часть сил обработки является осевой, не имеет большого значения, какой тип шпинделя вы выберете. Пока оно мясистое. «Подходить к блоку гидроразрыва пласта с помощью шпиндельного станка ISO 40 было бы бесполезным занятием», — сказал он.

Источники согласились с тем, что охлаждающая жидкость под высоким давлением необходима для отвода тепла и стружки во многих областях применения в нефтегазовой отрасли, или, как выразился Циммерман из Iscar, «почти независимо от области применения». При работе глубоко в канале нагнетательной части очень важно вымыть стружку, и это трудно сделать. Фрезерный инструмент с подачей СОЖ, безусловно, подходит для таких применений».

Таким образом, если машина не имеет этой возможности, пользователи добавляют ее к устройствам от таких поставщиков, как ChipBLASTER. «Сегодня я даже не подумал бы о покупке фрезерного станка без подачи СОЖ под высоким давлением через шпиндель, — сказал Циммерман. «Это революционный подход как к фрезерованию, так и к сверлению». Единственным исключением является ситуация, в которой нельзя направлять СОЖ на режущую кромку. В этом случае охлаждающая жидкость «иногда работает против вас, и ее лучше сушить, чтобы избежать термического растрескивания вставок», — сказал он.

Делука сказал, что производители станков отреагировали на этот спрос, так что теперь он обычно находит машины с насосом, поставляемым OEM, обеспечивающим 1000 фунтов на квадратный дюйм при скорости 20 галлонов в минуту. Уорд сказал, что T1 Макино обеспечивает 26 галлонов в минуту при 1000 фунтов на квадратный дюйм, а T2 обеспечивает такое же давление при 53 галлонах в минуту.

Улучшения режущего инструмента

В то время как вы, возможно, хотели бы иметь монстра высокой мощности для ваших блоков гидроразрыва, Делука из Allied Machine сказал, что они все чаще сталкиваются с противоположной проблемой:необходимостью сверлить большие отверстия на машинах, ориентированных на фрезерование, где скорость вращения шпинделя выше, но максимальная мощность составляет 40 лошадиных сил. до 50.

«Компании, производящие эти детали, обычно имеют малый или средний размер и, как правило, не занимаются изготовлением блоков для гидроразрыва», — сказал он. «И многие люди опасаются сосредотачиваться на этом рынке и тратить полмиллиона долларов на машину для отрасли, которая работает как американские горки. Поэтому нам пришлось

разработать инструмент, который может прорезать отверстие диаметром 4 дюйма при гораздо более высоких скоростях вращения шпинделя и гораздо более низких скоростях подачи, чем наши традиционные инструменты для сверления».

Проблема бурения блоков для гидроразрыва пласта выходит за рамки размера необходимых отверстий. «Прерывистое резание характерно для производства гидравлических блоков, поскольку поперечные отверстия просверливаются перпендикулярно существующим отверстиям», — сказал Бест из Allied Machine. «Из-за полученной формы пересекающихся отверстий внешние края сверла будут по-прежнему участвовать в пропиле, а внутренние — нет. Это может дестабилизировать бур, что может привести к поломке инструмента и нарушению целостности блока гидроразрыва».

Кроме того, если заказчик экономит, используя материал, который не подвергался термообработке, сверло может столкнуться со значительными отклонениями. Делука из Allied обычно говорит, что это означает, что оператор должен постоянно следить за процессом, иначе он рискует привести к катастрофическому отказу сверла в течение нескольких секунд после попадания в углубление в отливке, что может привести к поломке детали, в которую вы вкладывали часы. Магазины также испытывают различия в материалах от блока к блоку, что затрудняет выбор идеального сверла и рабочих параметров.

Компания Allied решила эти проблемы с помощью инструмента «следующего поколения» под названием APX. Он имеет более прочную основу из карбида и запатентованное покрытие, чтобы выдерживать удары при попадании в карман. «Вы можете сломать инструмент, и вы получите визг, — сказал Делука, — но вы все равно сможете закончить отверстие».

Он добавил, что компания Allied решила проблему сверления поперечного отверстия, добавив грязесъемник к вставке для повышения устойчивости, а также износные накладки для обеспечения дополнительной устойчивости, когда пилот выходит в пустое пространство или поперечное отверстие. «Мы также рекомендуем уменьшить подачу и поддерживать ту же скорость при сверлении выходных отверстий под углом, чтобы инструмент не хотел отталкиваться или ходить. Обычно в этом нет необходимости при сверлении основной линии или поперечных отверстий, но в инструмент можно вложить лишь столько инженерных средств, чтобы компенсировать крайнюю прерывистость резания угловых отверстий».

По словам Циммермана, двухсторонняя шестигранная пластина Iscar HeliDo H600 для фрезерования очень хорошо подходит для этого типа материала. «Мы также предлагаем Mill 4 Feed — квадратную одностороннюю пластину с более позитивной геометрией для более мягкого резания, требующего меньшей мощности».

Его основной посыл заключается в том, что, поскольку Iscar уже давно занимается нефтегазовой отраслью и нанимает только опытных машинистов, она может разработать оптимальный процесс для клиента и выбрать из широкого спектра инструментов. «У нас есть множество моделей комбикормовых заводов, и мы можем оптимизировать комбикормовый завод в зависимости от области применения, материала и машины, учитывая ее жесткость, мощность и крутящий момент».

Многозадачность и автоматизация

Вполне вероятно, что блоки для гидроразрыва пласта весом 9500 фунтов не наводят на мысли об «автоматизации», но Макино и другие производители предлагают решения, которые позволяют одному оператору управлять несколькими машинами. Для блоков гидроразрыва это обычно означает вращающееся устройство смены поддонов, которое переключается между сырой отливкой и готовой деталью менее чем за минуту. После этого у оператора есть достаточно времени, чтобы снять готовую деталь.

При продолжительности цикла в несколько минут трубы для гидроразрыва пласта находятся на другом конце спектра. И поскольку они являются «предметом одноразового использования», сказал Фоллмер, «скорость производства астрономическая. Тысячи изготавливаются каждый день».

В результате деталь идеально подходит для автоматизации, и Хартвиг и Окума работали вместе, чтобы предложить несколько вариантов. К ним относятся роботы для загрузки/разгрузки и системы подачи прутка, подобные тем, которые используются для мелких деталей на токарных станках швейцарского типа, за исключением того, что здесь они работают с диаметрами от 2 до 4 дюймов. При самом быстром подходе заготовка подается на двухшпиндельный станок, обрабатывая один конец, а затем подавая деталь прямо во вспомогательный шпиндель для обработки на другом конце.

Фоллмер сказал, что детали требуют токарной обработки, нарезания резьбы и некоторого фрезерования, в идеале с использованием приводных инструментов для последнего, особенность, которую Винкл назвал «одним из самых больших изменений в отрасли за последние годы». Фрекинг и наклонно-направленное бурение снова стали серьезной причиной этого перехода.

Тем не менее, для обработки многих в основном цилиндрических деталей, необходимых в современных «забойных» операциях, идеальный токарный станок имеет больше, чем приводной инструмент и одну или две револьверные головки. Он имеет поворотную головку и возможность многоосевого фрезерования, как серия токарно-фрезерных станков Okuma MULTUS.

«Детали, необходимые как для бурения, так и для этапа заканчивания, намного сложнее, чем в традиционных вертикальных скважинах», — пояснил Винкль. «Вы должны иметь возможность открывать и закрывать клапаны, чтобы менять зоны производства. Через детали проходят гидравлические трубопроводы, а также электронный контрольно-измерительный механизм».

Для этого требуются поперечные отверстия и сложные фрезерованные элементы на внешнем и внутреннем диаметре, поэтому станкам требуется пятиосевое позиционирование и девять или около того осей движения станка, чтобы резать деталь на одном конце и переключать шпиндели для обработки другого.

Потоки — еще одна проблема. Винкль сказал, что существуют буквально сотни типов, и допуски жесткие:«Плюс 1,5 тысячи минус ничего». Это связано с тем, что в нефтегазовой отрасли резьба не просто скрепляет детали, «они должны идеально герметизироваться и выдерживать огромное растягивающее напряжение от гигантской цепочки деталей, уходящих в скважину на многие мили», — сказал Винкль. «И им приходится иметь дело с тепловым расширением и ударной нагрузкой. Такого уплотняющего и несущего компонента нет ни в одной другой отрасли».

Для нарезания этих нитей требуется прочная машина и установка, устойчивая к вибрации. Кайл Даунс, директор по управлению проектами и маркетингу компании SMW Autoblok, Уилинг, Иллинойс, сказал, что все это осложняется тем, что «поступающие материалы очень непоследовательны. Автоматизация центрирования изогнутых, изогнутых и/или продолговатых труб может быть достигнута с помощью двух сценариев:либо с автоматическим центрирующим и компенсационным патроном 3+3, либо с компенсационным патроном и решением для центрирования на задней бабке, которое обычно также является патроном. .”

Наконец, добавление возможности лазерного осаждения металла к машинам для удаления металла открывает новые возможности, примером чего является новая серия Okuma LASER EX. Если, например, у вас есть деталь с несколькими выступающими элементами, вы можете добавить эти элементы к основному телу, а не вырезать элементы из более крупного материала. Это потенциально огромная экономия времени обработки.

Винкль добавил, что вы также можете сплавлять разнородные материалы, комбинируя, скажем, инконель и нержавеющую сталь, что «никогда не возможно с чисто субтрактивной технологией. Соединение такое же прочное или прочное, как если бы оно было изготовлено из цельного куска металла», — сказал он.

Это имеет непосредственный потенциал в нефтегазовой отрасли для добавления изнашиваемых прокладок, необходимых для буровых компоновок, или добавления боковых ребер, используемых для предотвращения царапания трубой внутреннего диаметра обсадной колонны, когда она проходит через изгиб в наклонно-направленной скважине. Okuma также предлагает возможность поверхностного упрочнения зоны материала твердостью до 50 по шкале Роквелла с использованием того же лазера с другой апертурой.

Система управления автоматикой

- Новый сертификат для элиты смазочных материалов

- Обоснование использования нейроморфных чипов для вычислений ИИ

- Переосмысление интеллектуального производства для нового нормального

- Если данные относятся к новому маслу, кто ваш переработчик?

- Для цепочек поставок качество обслуживания клиентов - новый отличительный признак

- Безопасность вашей цепочки поставок на будущее для перехода к новому нормальному состоянию

- Пандемия движет новой моделью принятия решений о цепочке поставок

- Новая волна вызовов для производителей промышленного оборудования

- 5 лучших запчастей Stromag для вашей нефтяной вышки

- Поиск подходящих деталей машин:советы инженерам