3D-печать на металле:полное руководство (2021 г.)

3D-печать металлом стремительно развивается по всем направлениям :технологии становятся все более продвинутыми, скорость печати увеличивается, и теперь диапазон промышленных материалов намного больше, чем когда-либо прежде. Эти достижения открывают новые захватывающие возможности применения этой технологии.

Однако освоение доступных технологий и их интеграция в существующие рабочие процессы может стать проблемой для многих компаний.

Это руководство призвано помочь вам лучше понять 3D-печать металлом, от технологий, доступных в настоящее время, до преимуществ, ограничений и основных приложений этой технологии.

3D-печать металлом:технологии

В настоящее время на рынке доступно несколько различных технологий 3D-печати металлом. У каждого из них есть свои преимущества и ограничения, но всех их объединяет фундаментальный принцип 3D-печати - создание металлических деталей слой за слоем.

К широко используемым технологиям 3D-печати металлом относятся:

- Powder Bed Fusion

- Прямое отложение энергии

- Обработка металлическим переплетом

- Ультразвуковое ламинирование листов

Powder Bed Fusion Technologies

Из всех технологий 3D-печати металлом технология Metal Powder Bed Fusion, пожалуй, самая известная.

Благодаря технологиям Powder Bed Fusion слои металлического порошка равномерно распределяются на строительной платформе машины и выборочно сплавляются вместе с помощью источника энергии - лазера или электронного луча.

В категорию Powder Bed Fusion входят два основных процесса 3D-печати металлом:

- Выборочная лазерная плавка (SLM) / прямое лазерное спекание металла (DMLS)

- Электронно-лучевое плавление (ЭЛП)

Выборочная лазерная плавка и прямое лазерное спекание металлов

Согласно отчету IDTechEx Research, SLM и DMLS являются наиболее доминирующими технологиями 3D-печати металлом, при этом DMLS имеет самую большую установленную базу в мире.

Как в SLM, так и в DMLS, мощный точно настроенный лазер выборочно наносится на слой металлического порошка. Таким образом, металлические частицы сливаются вместе, образуя деталь.

Важным требованием для обеих технологий является закрытая камера сборки, заполненная инертным газом, например аргоном. Это предотвращает загрязнение металлического порошка кислородом и помогает поддерживать правильную температуру во время процесса печати.

Электронно-лучевое плавление

Еще один процесс 3D-печати в семействе Powder Bed Fusion - это электронно-лучевая плавка (EBM). EBM работает аналогично SLM в том, что металлические порошки также расплавляются для создания полностью плотной металлической детали.

Чтобы предотвратить загрязнение и окисление порошка, процесс EBM происходит в вакууме.

Ключевое различие между технологиями SLM / DMLS и EBM заключается в источнике энергии:вместо лазера в системах EBM в качестве источника тепла для плавления слоев металлического порошка используется мощный электронный луч.

EBM также имеет тенденцию производить металлические детали с более низким уровнем точности по сравнению с SLM и DMLS. Это связано с тем, что толщина слоя в процессе SLM обычно меньше (от 20 до 100 микрон), чем в EBM (от 50 до 200 микрон), что приводит к более точным отпечаткам.

Поскольку электронный луч обычно более мощный, чем лазер, EBM часто используется с высокотемпературными металлическими суперсплавами для создания деталей для таких сложных приложений, как реактивные двигатели и газовые турбины. Производимые металлические детали имеют высокую плотность и поэтому идеально подходят для аэрокосмической промышленности.

Компании, желающие инвестировать в эту технологию, должны учитывать высокую стоимость EBM-систем. Кроме того, поскольку технология основана на электрических зарядах, EBM можно использовать только с проводящими металлами, такими как титан и хром-кобальтовые сплавы.

Будь то SLM / DMLS или EBM, все металлические детали, изготовленные с использованием технологий Powder Bed Fusion, потребуют некоторой формы последующей обработки. Последующая обработка необходима не только для улучшения внешнего вида детали, но и для улучшения ее механических свойств и соответствия точным проектным параметрам, особенно для требовательных приложений.

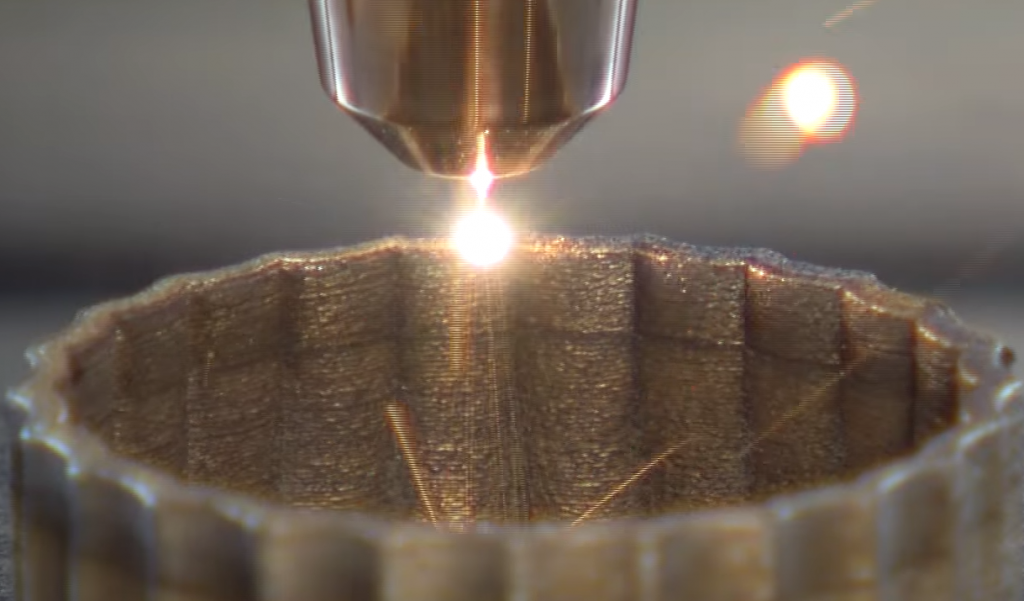

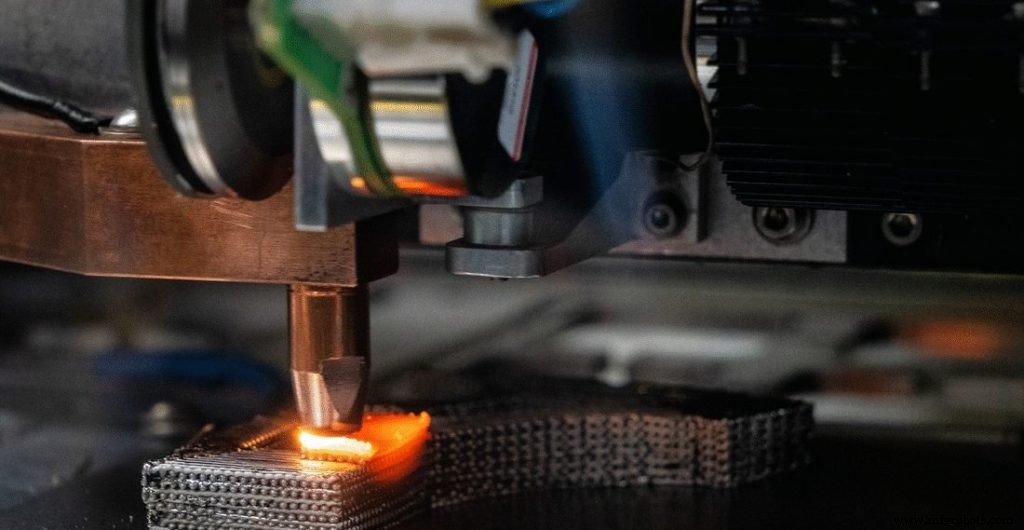

Прямое распределение энергии

[ Изображение предоставлено компанией Hybrid Manufacturing Technologies ]

Прямое нанесение энергии (DED) работает путем плавления металлического материала с помощью лазера или электронного луча, когда он наносится через сопло на платформу для сборки. Как правило, машины DED имеют высокую скорость осаждения материала и могут работать с металлическими материалами в виде порошка или проволоки, создавая детали с высокой плотностью и формой, близкой к конечной.

В отличие от процессов сварки в порошковой подложке, которые обычно производят более мелкие, но высокоточные компоненты, некоторые запатентованные методы DED позволяют производить более крупные металлические детали.

Одним из примеров является запатентованная американской компанией Sciaky технология электронно-лучевого аддитивного производства (EBAM), которая, как говорят, может производить детали длиной более 6 метров.

Технология DED хорошо подходит для ремонта поврежденных деталей, таких как лопатки турбин и вставки инструментов для литья под давлением, которые было бы трудно или невозможно отремонтировать с использованием традиционных методов производства.

Обработка металлических переплетов

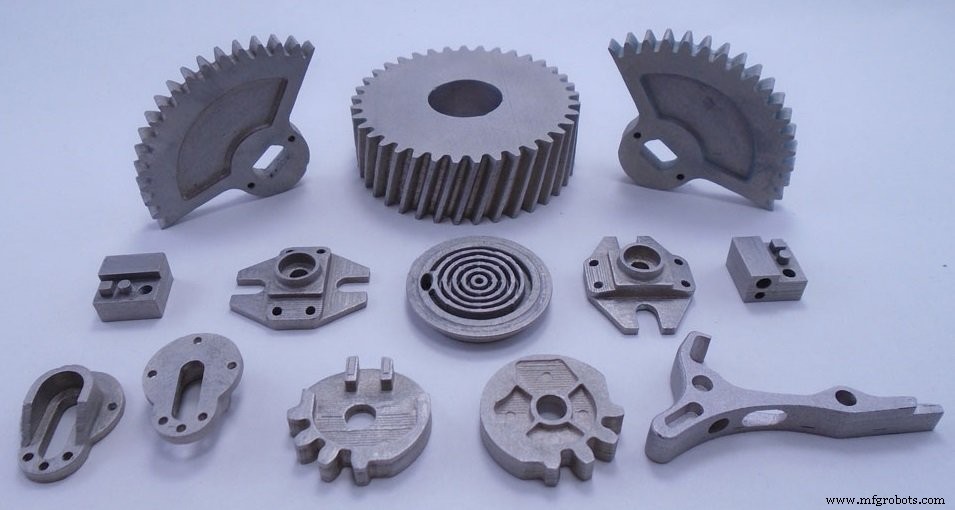

Metal Binder Jetting - одна из самых экономичных технологий 3D-печати металлом, доступных на рынке.

Подобно печати чернилами на бумаге, Metal Binder Jetting предполагает использование печатающей головки. Эта печатающая головка перемещается над платформой для печати, нанося капли связующего вещества на слои металлического порошка. В ходе этого процесса металлические частицы сливаются вместе, образуя деталь.

Для ускорения процесса печати можно использовать несколько печатающих головок.

Машины для струйной печати по металлическому переплету предлагают более высокую скорость печати и большой объем печати. Кроме того, они обычно значительно дешевле, чем системы с порошковой подстилкой.

Однако из-за особенностей процесса печати детали, изготовленные с использованием Metal Binder Jetting, имеют ограниченные механические свойства:они очень пористые из-за выгорания связующего в процессе печати.

В результате перед окончательным использованием детали потребуют значительной постобработки. Эти этапы включают отверждение для упрочнения детали, а также спекание и пропитку бронзой для уменьшения пористости и повышения прочности.

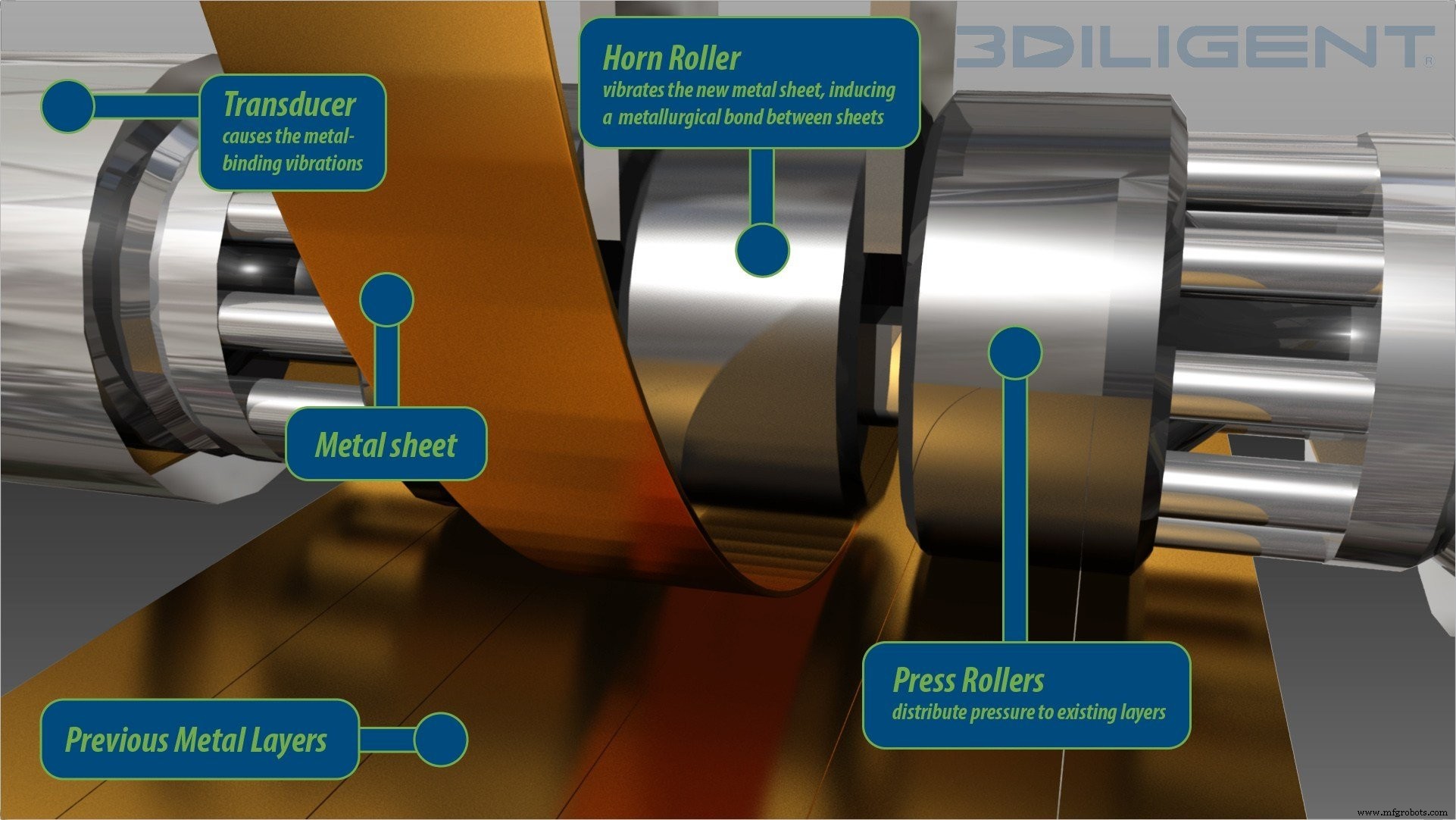

Ультразвуковое ламинирование листов

Ультразвуковое ламинирование листов - это низкотемпературный гибридный процесс аддитивного производства металлов.

Технология работает путем сварки тонкой металлической фольги вместе с ультразвуковыми колебаниями под давлением. После завершения процесса печати применяется фрезерование с ЧПУ для удаления лишнего материала и отделки детали.

Поскольку это низкотемпературный процесс, ультразвуковое ламинирование листов не плавит металлический материал. Этот процесс также позволяет сплавить разные типы металлов вместе.

Ключевыми преимуществами этого метода являются его низкая стоимость, высокая скорость печати и возможность создавать детали со встроенной электроникой и датчиками из различных металлов.

Новые процессы 3D-печати металлом

С быстрым развитием металлической 3D-печати производители оборудования постоянно ищут новые процессы. Ниже мы описали несколько недавно разработанных технологий 3D-печати металлом, которые могут революционизировать 3D-печать металлом как с точки зрения скорости, так и с точки зрения стоимости.

3D-печать металла методом экструзии

Аддитивное производство деталей путем экструзии металлических нитей - относительно новый подход.

Двумя наиболее известными компаниями, работающими в этой области, являются Markforged и Desktop Metal. Обе компании впервые представили свои системы 3D-печати по металлу (Markforged Metal X и Desktop Metal’s Studio System) в 2017 году.

3D-печать на основе металла методом экструзии работает аналогично моделированию методом наплавления (FDM), когда нить нагревается и выдавливается через сопло, создавая слой за слоем.

Однако, в отличие от пластиковых нитей, используемых в FDM, при экструзии металла используются нити, изготовленные из металлических порошков или гранул, заключенных в пластиковые связующие.

После того, как деталь напечатана, она остается в «зеленом состоянии», и ей необходимо будет пройти дополнительные этапы постобработки:удаление связующего для выжигания оставшегося пластика и спекание для сплавления металлических частиц вместе.

3D-печать металла методом экструзии - один из самых доступных процессов аддитивного производства металла. Отчасти это связано с тем, что в нем используются материалы для литья металлов под давлением (MIM), которые значительно дешевле, чем металлические порошки, используемые в процессах в порошковом слое.

Обработка материалов

Струйная печать материалов - это процесс струйной печати, в котором печатающие головки используются для нанесения фотореактивного материала в жидкой форме на строительную платформу слой за слоем.

Обработка материалов методом струйной печати обычно используется в качестве технологии прототипирования для создания высокоточных полноцветных пластиковых моделей.

Однако одна компания осознала потенциал технологии 3D-печати на металле:израильская компания XJet разработала новую технологию струйной печати для металлов, которая позволяет достичь высокого уровня детализации и отделки.

В технологии XJet NanoParticle Jetting ™ (NPJ) используются печатающие головки для нанесения металлических чернил, взвешенных в жидком составе. Процесс происходит в отапливаемой камере.

Когда металлические чернила наносятся, они наносятся на горячий строительный поддон, при этом жидкий состав испаряется, оставляя только металлические частицы. Частицы имеют небольшой слой связующего вещества, позволяющий им связываться друг с другом по всем трем осям.

После завершения печати деталь перемещается в печь, где она подвергается процессу спекания. Эта технология может использоваться как для функционального прототипирования, так и для изготовления металлических компонентов малых и средних размеров по запросу.

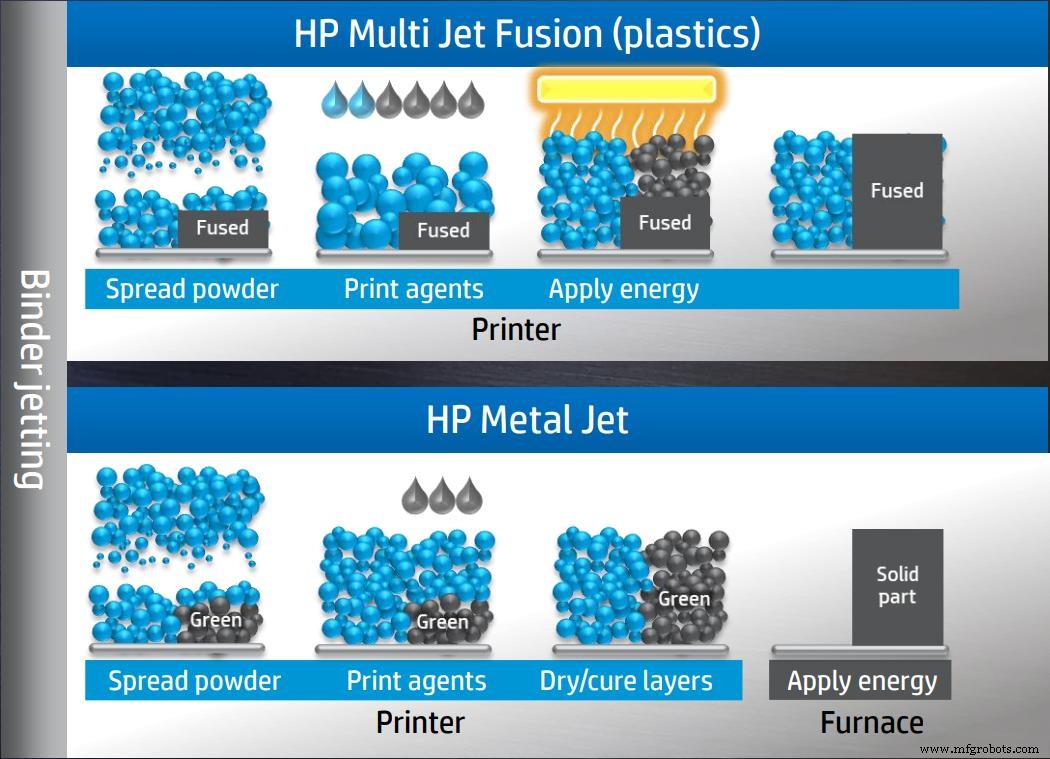

Metal Jet (HP)

HP впервые произвела фурор, выйдя на рынок 3D-печати в 2016 году, выпустив свою полимерную систему Multi Jet Fusion. В 2018 году компания сделала еще один шаг вперед в своей технологии струйной печати связующего, представив новую систему 3D-печати на металле:Metal Jet.

Система Metal Jet основана на технологии струйной печати переплета HP, которая была усовершенствована для обеспечения более быстрой и дешевой печати.

Хотя она работает аналогично другим машинам для струйной печати связующего, в системе используется запатентованное связующее, разработанное с помощью технологии латексных чернил HP. Утверждается, что этот новый состав связующего позволяет ускорить, удешевить и упростить спекание детали.

Кроме того, Metal Jet использует порошки для литья металлов под давлением (MIM) и способна производить изотропные детали, соответствующие стандартам ASTM.

Одной из ключевых особенностей технологии является увеличенное количество печатающих головок, что, как говорят, делает Metal Jet в 50 раз более производительным, чем сопоставимые машины для связующего и лазерного спекания, представленные сегодня на рынке.

Джоулевая печать (цифровые сплавы)

Хотя коммерческий выпуск продукции состоится не раньше 2020 года, запатентованная технология Joule Printing от Digital Alloys является еще одним процессом 3D-печати металлом, о котором стоит упомянуть.

Джоулевая печать - это высокоскоростная технология, в которой используется металлическая проволока, а не порошковая.

Металлическая проволока подается в систему точного движения с прецизионной подачей проволоки. Как только провод размещен, ток проходит через провод, а затем в печатную платформу и саму деталь. Металлическая проволока плавится под действием тока при движении печатающей головки, при этом капли металла сливаются вместе, образуя окончательную деталь.

Считается, что технология Joule Printing позволяет изготавливать детали почти чистой формы и может использоваться для изготовления инструментов и других приложений в автомобильной, аэрокосмической промышленности и производстве товаров народного потребления.

MELD (Производство MELD)

MELD Manufacturing Corporation разработала новый процесс 3D-печати твердотельным металлом для производства металлических деталей. То, что он является твердотельным, означает, что процесс не требует плавления металлического материала во время процесса печати.

Вместо этого процесс включает пропускание металлического материала через полый вращающийся инструмент, где экстремальное давление и трение деформируют добавляемый материал, а также материал, который уже был нанесен.

Этот процесс гарантирует, что производимые детали обладают высокими прочностными и механическими свойствами, такими как коррозионная стойкость.

Детали, напечатанные по технологии MELD, имеют полную плотность и не требуют последующей термообработки. Кроме того, эта технология хорошо подходит не только для создания деталей, но также для нанесения покрытий и ремонта существующих компонентов.

Экономическое обоснование 3D-печати на металле

Металлическая 3D-печать может изменить способ производства деталей за счет обеспечения такого уровня сложности и индивидуальной настройки, который невозможен при использовании традиционных производственных процессов.

Решая, стоит ли инвестировать в 3D-печать металлом, важно оценить, сможет ли ваша компания получить выгоду от этой технологии. Ниже мы описали некоторые ключевые преимущества 3D-печати металлом.

Экономьте время и сокращайте расходы

Во-первых, 3D-печать устраняет необходимость в дорогостоящих инструментах и пресс-формах, позволяя производителям избавиться от дорогостоящих и трудоемких затрат на установку. Во-вторых, возможность перехода от проектирования к производству может значительно сократить время выполнения заказа с недель или месяцев до дней.

Наконец, возможность консолидировать сборки деталей с помощью 3D-печати может помочь значительно сэкономить рабочее время и деньги.

Меньше отходов

Традиционные субтрактивные методы производства связаны с большими отходами материала, и одно исследование показало, что использование фрезерных станков с ЧПУ для резки материала из металлических блоков может привести к отходам материала до 95%.

Для сравнения, процессы 3D-печати металлом производят гораздо меньше отходов, поскольку материал спекается или плавится только там, где это необходимо. В некоторых случаях неспеченные металлические порошки можно использовать повторно.

В результате использование материалов при 3D-печати очень эффективно, а процент брака материалов обычно составляет менее 5%.

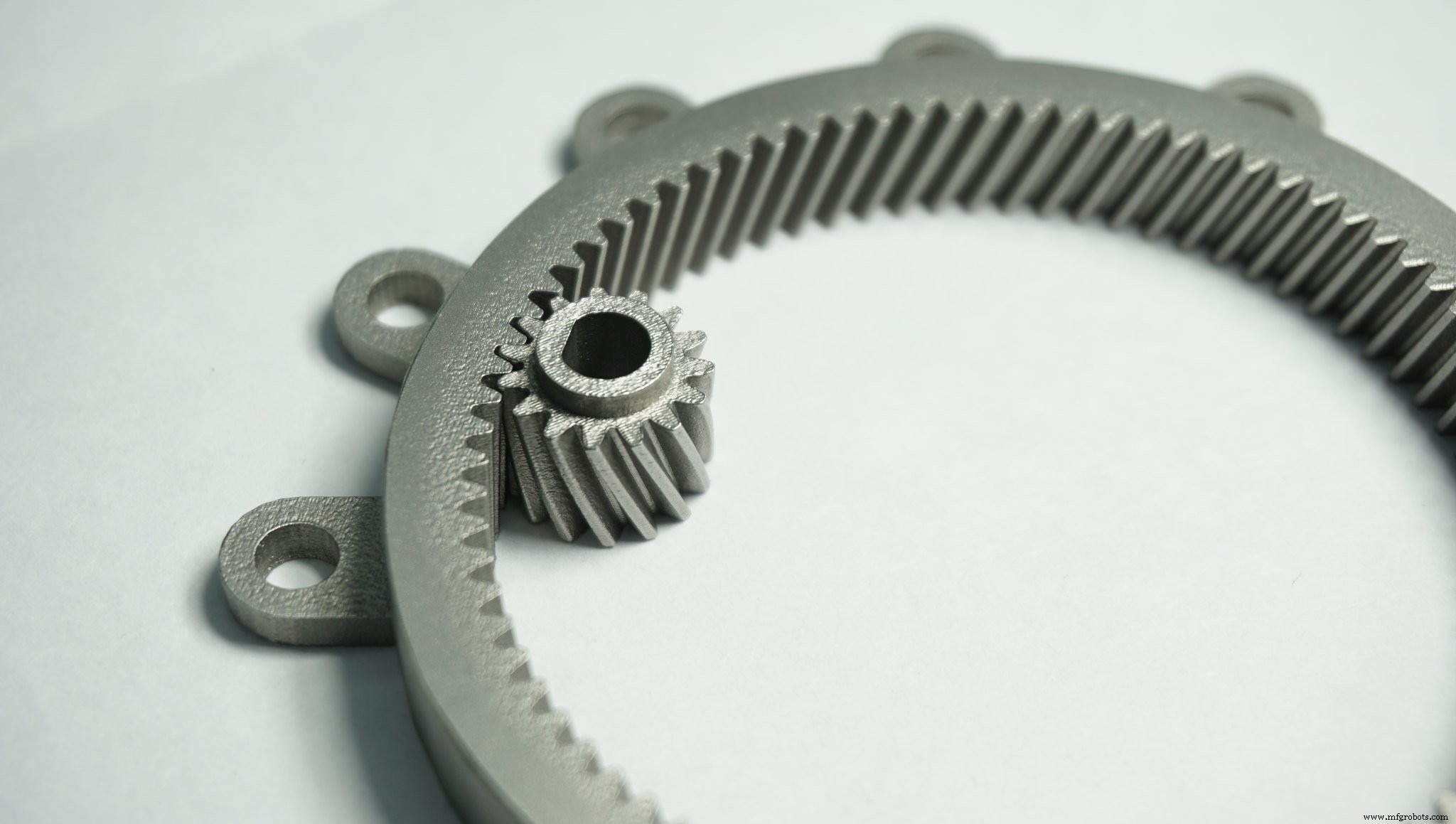

Больше инноваций в дизайне

3D-печать металлом может использоваться для создания сложных геометрических фигур, расширяя границы возможного в производстве. Эти сложные конструкции можно производить с меньшими затратами, чем при использовании традиционных процессов.

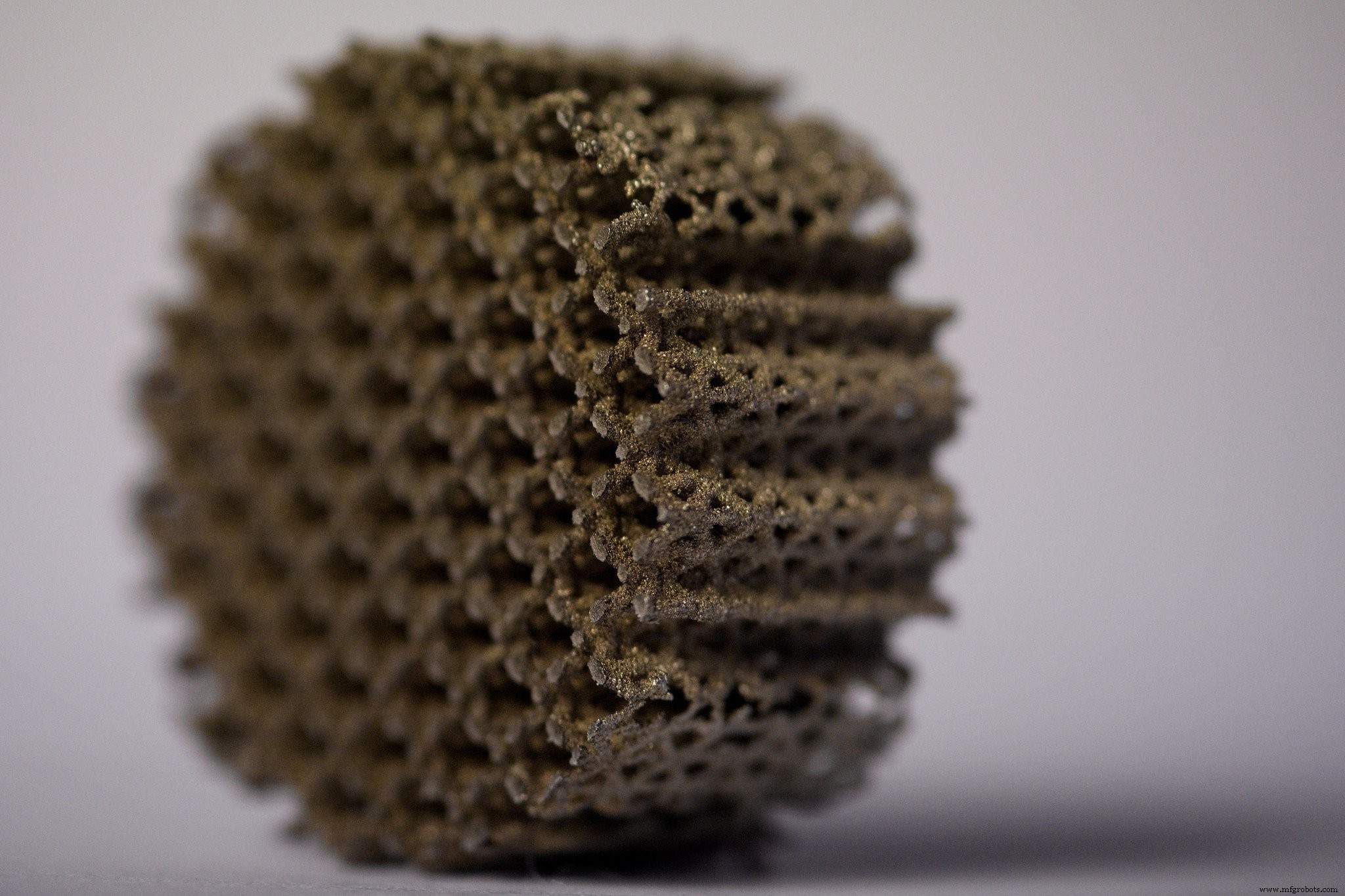

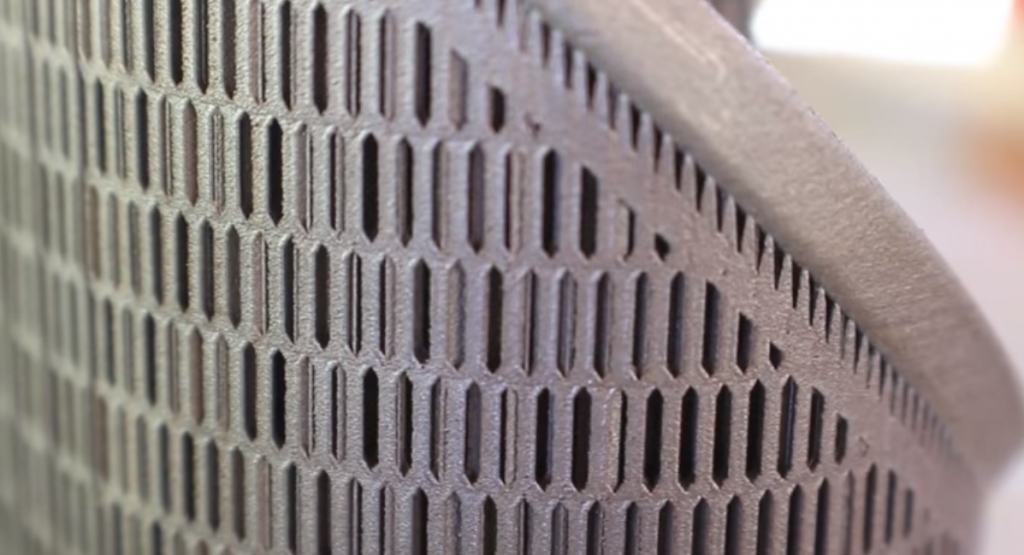

В сочетании с такими инструментами проектирования, как оптимизация топологии и генеративное проектирование, 3D-печать может использоваться для создания легких металлических деталей с улучшенными функциональными возможностями и механическими свойствами.

Таким образом, эти инструменты разработки программного обеспечения могут помочь открыть бесчисленное множество новых инновационных дизайнерских возможностей. Например, решетчатые конструкции могут быть включены в конструкцию, чтобы уменьшить вес металлической детали и, следовательно, улучшить характеристики транспортного средства или самолета.

Рентабельное мелкосерийное производство

С 3D-печатью мелкосерийное производство становится экономически выгодным.

Из-за высокой стоимости инструментов традиционные методы производства могут быть чрезвычайно дорогими в применении для производства деталей в небольших объемах.

Напротив, 3D-печать не требует инструментов и, следовательно, является более экономичным вариантом для мелкосерийного производства. Одним из ключевых примеров этого является случай изготовления деталей, изготовленных по индивидуальному заказу, когда продукты, возможно, должны быть произведены как единичные экземпляры или как часть небольшой партии.

3D-печать также может использоваться для создания деталей по запросу. Например, компании могут самостоятельно печатать инструменты и запасные части на 3D-принтере по мере необходимости, что снижает потребность в складировании запасных частей при инвентаризации и упрощает логистику и всю цепочку поставок.

Проблемы 3D-печати на металле

Хотя преимущества 3D-печати металлом очевидны, существуют проблемы для успешного внедрения этой технологии. Ниже мы рассмотрим некоторые из ключевых проблем, с которыми в настоящее время сталкивается рынок 3D-печати металлом.

Высокая стоимость

Хотя цена на 3D-принтеры значительно упала за последнее десятилетие, стоимость металлических AM-систем по-прежнему остается одной из основных проблем для компаний, желающих инвестировать в эту технологию.

В настоящее время металлический 3D-принтер может легко стоить сотни тысяч долларов и даже более миллиона долларов.

В то же время существующие на рынке металлические материалы, как правило, весьма ограничены, а стоимость значительно выше, чем у металлов, используемых в традиционном производстве металлов.

Тем не менее, в ближайшие несколько лет мы ожидаем, что достижения в области металлического материаловедения расширят выбор металлов для 3D-печати и снизят затраты.

Большая сложность

Множественные переменные, задействованные в 3D-печати металлом, делают ее гораздо более сложным процессом, чем 3D-печать из полимеров. В настоящее время многим компаниям не хватает опыта, необходимого для успешной эксплуатации металлических 3D-принтеров внутри компании.

Один из возможных способов начать работу с этой технологией - сотрудничество с поставщиками услуг 3D-печати металлом. Сервисные бюро могут предложить свой опыт в выборе подходящей металлической технологии AM и материалов.

Для компаний, желающих внедрить технологию AM внутри компании, разработка и реализация стратегии AM будет ключевым первым шагом на этом пути.

Обеспечение качества деталей

Качество деталей и повторяемость процесса являются ключевыми проблемами для производителей. Когда дело доходит до 3D-печати металлом, существует широкий спектр переменных, которые могут повлиять на качество детали. Эти переменные охватывают весь рабочий процесс AM, от проектирования до подготовки сборки и последующей обработки.

Однако управление этими переменными для обеспечения воспроизводимости высококачественных металлических деталей остается проблемой.

Материалы

Металлы были самым быстрорастущим сегментом рынка материалов для 3D-печати с 2012 года.

В процессах 3D-печати металлом используются высококачественные металлические материалы. Обычно они производятся в виде порошка и должны соответствовать определенным характеристикам, таким как форма и размер частиц, а также плотность порошка.

По сравнению с традиционным производственным процессом, диапазон доступных для 3D-печати металлов остается ограниченным.

Это связано с тем, что на разработку специализированных материалов, адаптированных или производимых для технологий 3D-печати металлом, могут потребоваться годы.

Однако в некоторых процессах, таких как DED, могут использоваться металлы, изначально разработанные для традиционных процессов, например, в форме проволоки.

В настоящее время наиболее часто используемые материалы для 3D-печати металлами включают легкие металлы, такие как алюминий, титан и нержавеющая сталь.

Однако использование тугоплавких металлов и кобальт-хромовых сплавов также расширяется, что в значительной степени обусловлено их применением в аэрокосмической и нефтегазовой отраслях.

В таблице ниже мы определили наиболее распространенные материалы для 3D-печати из металла и их типичные области применения.

(сплавы AlSi10Mg, AlSi12, AlSi12Mg, скальмаллой)

Основное применение:Алюминий может использоваться для производства легких деталей сложной геометрической формы, особенно в автомобильной и авиакосмической промышленности. Титан

Технически чистый (сорт 1 и 2)

Титановый сплав Ti6Al4V (сорт 5)

Титановый сплав Ti 6AL-4V ELI (сорт 23)

Основные области применения:Титан идеально подходит для использования в автоспорте, авиации и медицине / стоматологии. Нержавеющая сталь

(сплавы 17-4PH и 316L)

Основное применение:нержавеющая сталь особенно широко используется в аэрокосмической, нефтегазовой, пищевой и медицинской промышленности. Сплав кобальта и хрома (CoCrMo)

Основные области применения:медицина (хирургические имплантаты в виде искусственных суставов, включая коленные и тазобедренные суставы) и стоматология. Металл также использовался для производства деталей для газовых и ветряных турбин, а также компонентов двигателей. Никелевые сплавы (Inconel 625, Inconel 713, Inconel 718, Inconel 738, Hastelloy X)

Основные области применения:Никелевые сплавы идеально подходят для высокотемпературных применений в аэрокосмической, химической и энергетической промышленности, а также для лопастей газовых турбин реактивных двигателей. Сплавы на основе меди

Основные области применения:приложения для управления температурным режимом (например, микротеплообменники), электротехника, инструментальные вставки Мартенситностареющая сталь (инструментальная сталь)

Основные области применения:оснастка (стержни и вставки инструментов для литья под давлением и литья под давлением), функциональные прототипы тугоплавкие металлы (тантал, ниобий и вольфрам)

Основные области применения:эта группа металлов ценна для приложений с высокими напряжениями, таких как сопла, клапаны и коллекторы ракетных двигателей; имплантаты (тантал) Драгоценные металлы (золото, серебро, платина)

Основные области применения:драгоценные металлы используются в нишевых приложениях, таких как аксессуары (украшения и часы), стоматология (коронки, вкладки и накладки).

Машины

С ростом популярности 3D-печати металлом количество доступных на рынке 3D-принтеров для металла растет.

Согласно отчету Wohlers Report за 2018 год, продажи металлических AM-систем в 2017 году выросли на 80%, что связано с увеличением числа производителей металлических AM-систем, выходящих на рынок.

В таблице, доступной для загрузки, мы обобщили основных производителей металлических 3D-принтеров, использующих порошковые технологии, DED, Binder Jetting и 3D-печать металла методом экструзии. Хотя это не исчерпывающий список, он дает общий обзор основных производителей оборудования на рынке.

LaserForm CoCr (B) или (C) DMLS и SLM3D SystemsProX DMP 200140 x 140 x 100 ммLaserForm Ni625 (B)

LaserForm 17-4PH (B)

LaserForm Maraged Steel (B)

LaserForm 316L (B)

LaserForm CoCr (B) или (C)

LaserForm AlSi12 (B) DMLS &SLM3D SystemsProX DMP 300 250 x 250 x 300 ммLaserForm 17-4PH (B),

LaserForm Maraging Steel (B),

LaserForm CoCr (B)

LaserForm AlSi12 (B)

( Кобальт-хромовые сплавы, нержавеющая сталь, мартенситностареющая сталь, алюминиевый сплав (AlSi12)) DMLS и SLM3D SystemsProX DMP 320275 x 275 x 380 мм A)

LaserForm AlSi10Mg (A)

LaserForm CoCrF75 (A)

LaserForm Ti Gr5 (A)

LaserForm Ti Gr23 (A)

LaserForm Ti Gr1 (A)

LaserForm 316L (A)

LaserForm Ni718 (A)

(Титановые сплавы, алюминий, никелевые сплавы, нержавеющая сталь, кобальтовый хром, мартенситностареющая сталь) DMLS и SLM3D SystemsDMP Решение Factory 500 500 x 500 x 500 мм DMLS и SLMEOSEOS M 100100 мм x 95 мм Хром кобальта

Нержавеющая сталь 316L

Титан Ti64 DMLS и SLMEOSEOS M 290250 x 250 x 325 мм Алюминий

Хром кобальт

Мартенситностареющая сталь

Никелевый сплав

Сплавы нержавеющей стали

Титан и титановые сплавы DMLS и SLMEOSEOS M 400400 x 400 x 400 мм Алюминий, мартенситностареющая сталь, никелевый сплав, титановые сплавы DMLS и SLMEOSEOS M 400-4400 мм x 400 x 400 мм Алюминий, никелевые сплавы, мартенситностареющая сталь, нержавеющая сталь, титан Ti64, титан класса 2 DMLS и SLMEOSEOSINT M 280 250 мм x 250 мм x 325 мм EOS MaragingSteel MS1

EOS CobaltChrome MP1

EOS StainlessSteel GP1

EOS StainlessSteel PH1

EOS StainlessSteel 316L

EOS Titanium Ti64

EOS Titanium Ti64ELI

EOS AlSi10Mg

EOS NickelAlloy IN718

EOS NickelAlloy IN625

EOS NickelAlloy HX DMLS &SLMEOSPRECIOUS M 08080 x 80 x 95 мм Сплавы из золота, серебра, платины и палладия DMLS и SLMRenishawRenAM250250 мм x 250 м m x 300 ммTi6Al4V ELI

AlSi10Mg

Нержавеющая сталь 316L

Инструментальная сталь

Никелевые сплавы

Кобальт-хромовый сплав. DMLS и SLMRenishawRenAM400250 мм × 250 мм × 300 ммTi6Al4V ELI

AlSi10Mg

Нержавеющая сталь 316L

Инструментальная сталь

Никелевые сплавы

Кобальт-хромовый сплав. DMLS и SLMRenishawRenAM 500M250 мм × 250 мм × 350 ммTi6Al4V ELI

AlSi10Mg

Нержавеющая сталь 316L

Инструментальная сталь

Никелевые сплавы

Кобальт-хромовый сплав. DMLS и SLMRenishawRenAM 500Q250 мм x 250 мм x 350 ммTi6Al4V ELI

AlSi10Mg

Нержавеющая сталь 316L

Инструментальная сталь

Никелевые сплавы

Кобальт-хромовый сплав. Решения DMLS и SLMSLMSLM 125125 x 125 x 75 Нержавеющая сталь

Инструментальная сталь

Кобальт-хром

Инконель

Алюминий

Титан Решения DMLS и SLMSLM SLM 280 2,0280 x 280 x 350 Нержавеющая сталь

Инструментальная сталь,

Кобальт-хром

Суперсплавы

Алюминий

Титан DMLS и SLMSLM SolutionsSLM 500500 x 280 x 325 Алюминиевые сплавы

Нержавеющая сталь

Инструмент Сталь

Титан

Инконель

Кобальт-хром DMLS и SLMConcept Laser (добавка GE) Mlab cusing 50 x 50 x 80 мм Нержавеющая сталь

Бронза

Золото

Сплав серебра

Кобальт-хромовый сплав DMLS и SLMConcept Laser (добавка GE) Mlab cusing R50 x 50 x 80 мм Нержавеющая сталь

Бронза

Золото

Серебряный сплав

Кобальт-хромовый сплав

Титан и титановые сплавы DMLS и SLMConcept Laser (добавка GE) Mlab cusing 200R100 x 100 x 100 мм Нержавеющая сталь

Алюминий

Титановый сплав

Коммерчески чистый титан класса 2

Мартенситностареющая сталь

Бронза

Нержавеющая сталь,

Сплав на основе никеля

Кобальт-хромовый сплав DMLS и SLMConcept Laser (добавка GE) M1 cusing 250 x 250 x 250 мм Нержавеющая сталь

Мартенситностареющая инструментальная сталь,

Нержавеющая инструментальная сталь

Сплавы на никелевой основе

Кобальт-хромовые сплавы DMLS и SLMConcept Laser (добавка GE) M2 c размером 250 x 250 x 350 мм Нержавеющая сталь

Алюминиевые сплавы

Титановые сплавы

Чистый титан класса 2

Мартенситностареющая сталь

Коррозионно-стойкая сталь с дисперсионным твердением

Нержавеющая сталь с дисперсионным твердением

Сплавы на основе никеля

Кобальт-хромовые сплавы DMLS и SLMConcept Laser (GE Additive) M2 cusing Multilaser250 x 250 x 350 мм Нержавеющая сталь

Алюминиевые сплавы

Титановые сплавы

Чистый титан

Мартенситностареющая сталь

Стали для дисперсионного твердения

Сплавы на основе никеля

Кобальт-хромовые сплавы DMLS и SLMConcept Laser (GE Добавка) M LINE FACTORY 500 x 500 x до 400 мм Алюминиевые сплавы

Титановые сплавы

Сплав на основе никеля

Кобальт-хромовый сплав DMLS и SLMConcept Laser (присадка GE. ) X LINE 2000R800 x 400 x 500 мм Алюминий (AlSi10Mg)

Титановый сплав (TiAl6V4)

Сплав на основе никеля EBMArcam (добавка GE) Arcam EBM A2X200x200x380 ммTiAl,

Никелевый сплав 718 EBMArcam (добавка GE Arcam EBM Q10plus 200 x 200 x 180 мм Титан Ti6Al4V

Кобальт-хром EBMArcam (добавка GE) Arcam EBM Q20plus 350 x 380 мм Титан Ti6Al4V

Кобальт-хром EBMArcam (добавка GE) Arcam EBM Spectra H250 x 250 x 430 мм Титан )

Сплав 718. DMLS и SLMSismamysint100100 мм x h100 мм Кобальт Хром

Драгоценные металлы

Бронза

Стальные сплавы

Никелевые сплавы

Чистая медь

Медь сплавы

Титан

Алюминиевые сплавы DMLS и SLMSismamysint300300 x 400 мм Драгоценные металлы

Бронза

Хром кобальт

Нержавеющая сталь

Мартенситностареющая сталь

Никелевые сплавы

Алюминиевые сплавы

Титан DMLS и SLMDMG MoriLASERTEC 30 SLM 2-го поколения, 300 x 300 x 300 мм Алюминий

Титан

Инструментальная сталь

Кобальт-хром

Inconel DMLS и SLMXact MetalXM200C127x 127 x 127 мм Нержавеющая сталь,

Суперсплавы,

Хром кобальта,

Hastelloy® X,

Инструментальная сталь DMLS и SLMXact MetalXM200S 127 x 127 x 127 мм Алюминий Si10Mg,

Бронза,

нержавеющая сталь,

суперсплавы,

кобальтовый хром,

Hastelloy® X,

титан Ti64,

инструментальная сталь DMLS и SLMXact MetalXM300C254 x 330 x 330 мм Нержавеющая сталь,

Суперсплавы,

Хром кобальта,

Hastelloy® X,

Инструментальная сталь,

Бронза DMLS и SLMAddUpFormUp ™ 350350 x 350 x 350 мм Нержавеющая сталь ,

Мартенситностареющие стали,

Никелевые сплавы,

Титановые сплавы,

Алюминиевые сплавы DMLS и SLMTRUMPFTruPrint 1000100 мм x 100 мм ВысотаНержавеющая сталь,

Инструментальная сталь,

Алюминий,

на основе никеля,

кобальт-хром,

медь,

титан,

сплавы драгоценных металлов DMLS и SLMTRUMPFTruPrint 3000300 мм x 400 мм Высота Нержавеющая сталь,

Инструментальная сталь,

Алюминий,

На основе никеля,

Кобальт-хром,

Медь,

Титан,

Pre cious metal alloys

Bronze DMLS &SLMTRUMPFTruPrint 5000300 mm x 400 mm HeightStainless steels,

Tool steels,

Aluminum,

Nickel-based,

Cobalt-chrome,

Copper,

Titanium,

Precious metal alloys DMLS &SLMVELO3DSapphire315 mm diameter x 400 mmInconel 718, Titanium (6Al4V) DEDSciakyEBAM® 68711 x 635 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Aluminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM® 881219 x 89 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Aluminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM® 1101778 x 1194 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Al uminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM®1502794 x 1575 x 1575 mmTitanium, Titanium alloys, Inconel 718, 625, Tantalum, Tungsten, Niobium, Stainless Steels (300 series),

Aluminum, Steel Zircalloy, Copper Nickel, Nickel Copper DEDSciakyEBAM® 3005791 x 1219 mm x 1219 mmTitanium, Titanium alloys, Inconel 718, 625, Tantalum, Tungsten, Niobium, Stainless Steels (300 series),

Aluminum, Steel Zircalloy, Copper Nickel, Nickel Copper DEDOptomecLENS 450100 x 100 x 100 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS MR-7300 x 300 x 300 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS 850-R900 x 1500 x 900 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS 860 Hybrid860 x 600 x 610 mmTitanium, Stainless Steel, Tool Steel, Inconel DEDOptomecLENS C S 600600 x 400 x 400 mmInconel Alloys, Stainless Steels, Titanium Alloys DEDOptomecLENS CS 800800 x 600 x 600 mmInconel Alloys, Stainless Steels, Titanium Alloys DEDBeAMModulo 250400 x 250 x 300Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDBeAMModulo 400650 x 400 x 400Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDBeAMMagic 8001200 x 800 x 800Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDInnsTekMX-600450 x 600 x 350 mmInconel, Steel DEDInnsTekMX-10001,000 x 800 x 650 mmInconel, Steel DEDInnsTekMX-Grande4,000 X 1,000 X 1,000 mmInconel, Steel DEDDMG MoriLASERTEC 65 3D735 x 650 x 560 mm Metal Binder JettingExOneM-Flex400 x 250 x 250 mmStainless steel, bronze, tungsten Metal Binder JettingExOneM-Print800 x 500 x 400 mmStainless steel (420 and 316) Metal Binder JettingExOneInnovent+160 x 65 x 65 mmStainless steel Metal Binder JettingExOneX1 25 PRO400 x 250 x 250 mmSteel (136L, 304 L and 17-4PH), Stainless steels, Inconel 718 and 625, M2 and H11 tool steels, Cobalt chrome, Copper, Tungsten carbide cobalt Metal Binder JettingDigital MetalDM P2500203 x 180 x 69 mmStainless steel (316L, 17-4PH), Titanium Ti6Al4V Metal Binder JettingHPMetal Jet430 x 320 x 200 mmStainless steel powders (developed for metal injection molding) Metal Binder JettingDesktop MetalProduction System337 x 337 x 330 mmAluminium, titanium, high-performance alloys Material ExtrusionDesktop MetalStudio System300 x 200 x 200 mmAlloy steel, Aluminium Carbide, Copper, Heavy alloy, High performance steel, Magnetics, Stainless steel, Super alloy, Titanium, Tool steel Material ExtrusionMarkforgedMetal X300 x 220 x 180 mmStainless Steel, Aluminum, Tool Steel, Inconel, Titanium

Industrial Applications

Metal 3D printing has found its niche in a number of industries, with players in the aerospace, automotive and medical industries at the forefront of driving innovation with the technology.

In this section, we take a look at the most common applications for the technology, as well as key use cases that have unlocked the benefits of metal 3D printing.

Industry Common applications Aerospace Fuel injectors, blades, combustor liners, rocket engine manifolds, brackets, functional prototypes Automotive Air ducts, brackets, uprights, knuckles, turbochargers, suspension assemblies, transmission plates, brake calipers, manifolds Medical and dental Custom-fit dental restorations, such as stages, crowns, and bridges; customised orthopaedic implants (hip, knee, and spinal), surgical tools Industrial goods Tool inserts with conformal cooling channels, industrial pump components, bearings, stators, heat exchangers, impellers, tooling repair

Aerospace

The aerospace industry has been a huge pioneer of metal 3D printing. By using the technology, aerospace companies hope to produce more efficient, lightweight aircraft parts to improve aircraft performance.

Within the aerospace industry, metal 3D printing is used in a range of applications, from functional prototypes to tooling, replacement parts and structural aircraft components.

General Electric

A great example is General Electric (GE), which is extensively using metal 3D printing to make and develop new products. GE’s subsidiary, GE Aviation, is producing fuel nozzles for the LEAP family of jet engines, with an aim to manufacture 100,000 fuel nozzles by 2020.

Having achieved the milestone of 30,000 3D-printed fuel nozzles in October 2018, GE looks like it’s well on its way to fulfilling this goal.

Using advanced design tools and Electron Beam Melting technology, GE’s engineers were able to create a fuel nozzle 25% lighter and 15% more fuel efficient than its traditionally produced counterpart.

The breakthrough in this case is that the fuel nozzle was printed as a single unit, whereas previous models incorporated 20 separate parts which needed to be subsequently assembled.

But GE has not stopped here. The company is also building its GE Catalyst, an advanced turboprop engine that has more than a third of its components 3D printed in various metals.

Similar to its fuel nozzles, the engineers behind the turboprop have achieved considerable part consolidation, reducing the number of parts produced from 855 to just 12. A redesign will also help to reduce the fuel burn of an engine by as much as 20%.

Automotive

Automakers have been using 3D printing since the technology’s early days — Ford Motor Company, for example, notably bought the third 3D printer ever made.

For many years, metal 3D printing has proved to be a cost-effective tool for prototyping and producing jigs and fixtures. However, advancements with the technology mean that more opportunities are opening up for end-part production.

Automotive companies can use metal 3D printing to create lightweight metal parts, leading to enhanced vehicle performance and lower fuel consumption. This is particularly beneficial for the motorsports industry, where 3D-printed car parts can offer racing teams significant performance advantages.

Another area of interest for the industry is also using 3D printing to produce spare parts that are typically produced in low volumes. 3D printing spare parts on demand enables automakers to receive parts at the point of need, reducing inventory costs and increasing agility.

BMW

BMW is another company using 3D printing extensively. Most notably, the company has recently moved into the series production of a 3D-printed metal component for its 2018 BMW i8 Roadster vehicle.

Using topology optimisation, designers were able to optimise the vehicle’s roof bracket — a fixture for the folding/unfolding mechanism of the vehicle’s soft top. 3D printed in aluminium alloy powder (AlSi10Mg), the new roof bracket is 44% lighter than its conventionally made counterpart.

Furthermore, engineers optimised the design of the bracket to eliminate support structures. By doing so, the team was able to increase throughput from 51 to 238 of these parts per platform. This makes BMW’s roof bracket the first automotive component to be mass-produced with the help of metal 3D printing.

Bugatti

An exciting application of metal 3D printing comes from luxury car manufacturer, Bugatti. The French automaker has developed a 3D-printed brake caliper to be used on its Bugatti Chiron supercar.

An essential part of the braking system, the brake caliper has been made lighter and stronger thanks to 3D printing. Measuring 41 x 21 x 13.6 cm, the part took 45 hours to print using SLM technology and titanium powders.

By using 3D printing, Bugatti also achieved a 40% weight reduction for the caliper, when compared to machined aluminium alternative.

In 2018, the company successfully tested the brake caliper, proving that it can meet extreme strength, stiffness and temperature requirements.

Audi

Audi presents a different business case for metal 3D printing. In this case, the German automaker is using the technology to produce spare parts that are in low demand.

Metal 3D printing allows Audi to produce these parts on demand, producing and supplying spare parts as they are needed. This in turn greatly simplifies logistics and warehousing.

Audi identified that smaller, complex components would be most suited for metal 3D printing. A good example of a component is water adapters, which Audi is already producing for the Audi W12 engine. The company says that the load capacity of the components is comparable to that of parts manufactured using traditional methods.

Medical

In the medical field, metal 3D printing allows highly customised medical devices, like orthopedic implants, to be created.

It’s far from unusual for off-the-shelf orthopaedic implants to be used for replacement surgeries. However, prefabricated implants can sometimes cause problems after the surgery as they don’t always fit properly.

To avoid this, 3D printing is increasingly being used to create customised, patient-specific implants with improved functionality.

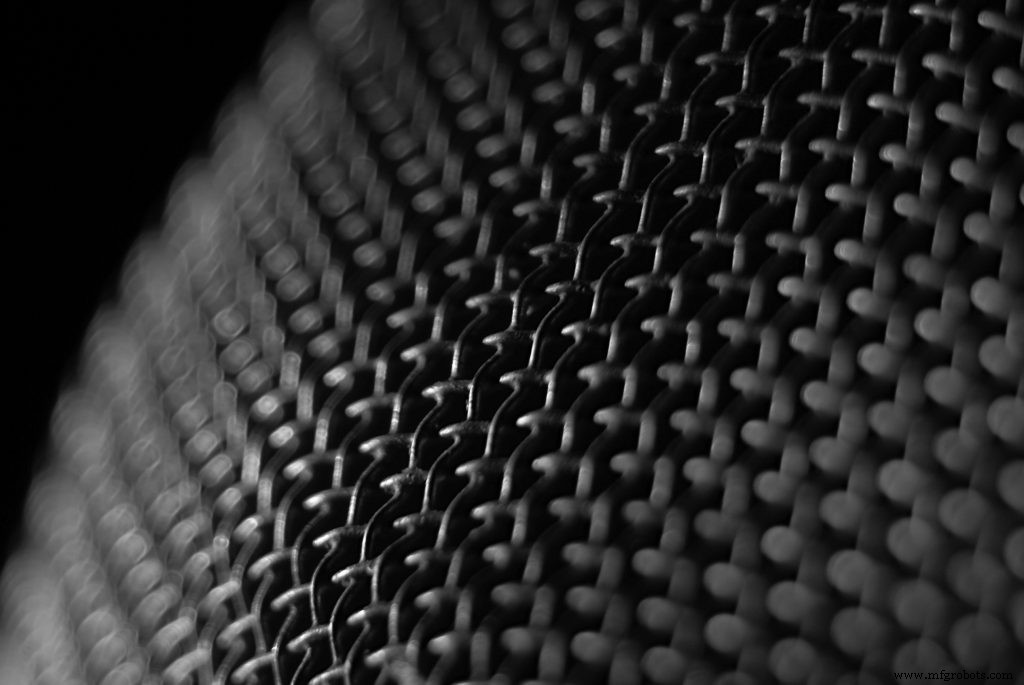

For example, implants can be designed with improved porosity and surface texture, facilitating the growth of the tissue around the implant. This level of complexity can only be achieved with 3D printing. SmarTech Publishing predicts that more than 2 million implants will be 3D printed in metal by 2025.

Additionally, metal 3D printing can be used to create hip and knee joint replacements, cranial reconstruction implants and spinal implants.

Lima Corporate

Italian medical device manufacturer Lima Corporate has been bringing additively manufactured hip implants to market for 10 years, using Electron Beam Melting (EBM) technology.

The company developed a technology for 3D printing biocompatible titanium in cellular solid structures that resemble natural bone. Such structures are used to coat an implant, allowing it to be better integrated with human tissue.

The technology is said to have helped almost 100,000 patients, enabling better implant performance and outcomes.

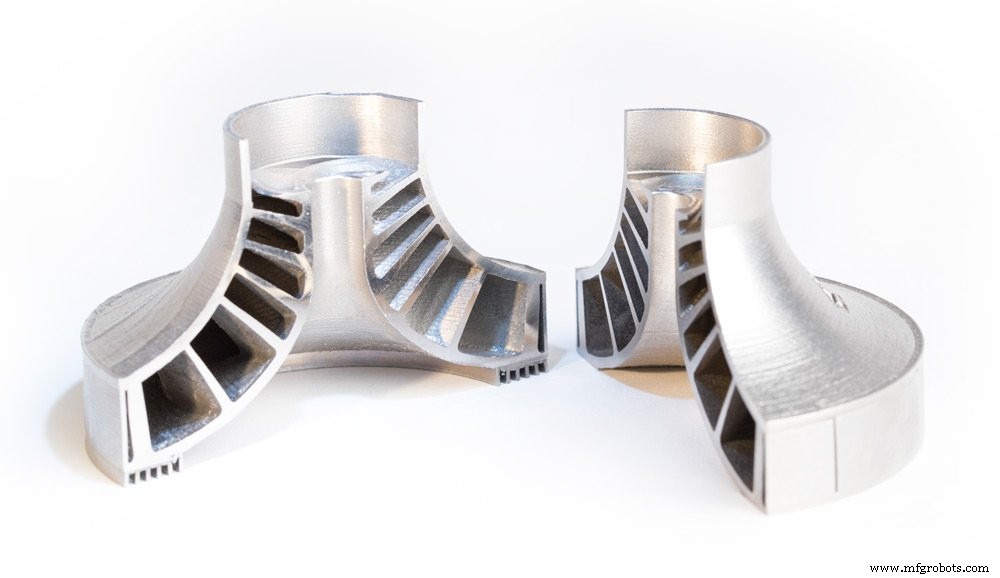

Industrial Goods

When it comes to the design and manufacture of tooling equipment, 3D printing can empower engineers to overcome traditional limitations. This can mean being able to create a mould or core in a matter of days instead of months, significantly reducing lead times.

Within the injection moulding industry, moulds are typically CNC-machined. Here, production costs can range from from $20,000 to hundreds of thousands of dollars. Lead times can last between 2 to 4 months. Additionally, moulds can often require multiple design iterations to achieve the final design, a costly and time-intensive process.

However, metal 3D printing can overcome these inefficiencies in several ways. First, the technology enables rapid design iterations, enabling changes to be made with relative ease.

Second, the performance of tooling aids and components can be enhanced with additive manufacturing.

For example, conformal cooling channels, lattice structures, and complex core/cavity shapes, which are too expensive or impossible to manufacture traditionally, can be factored into a mould design and 3D printed.

Conformal cooling channels are particularly beneficial as they help to achieve more homogenous heat transfer within the mould, compared to traditionally drilled straight-line cooling channels, resulting in greater cooling characteristics.

GW Plastics 3D prints moulds with conformal cooling

GW Plastics, US-based mould maker, has invested in hybrid metal 3D printing with the goal of building injection moulds with conformal cooling. One of the key reasons for this investment is faster cycles and better part quality enabled by 3D-printed moulds.

In fact, the company says 3D-printed moulds can save up to 30% of the cycle time by reducing cooling time. Furthermore, metal 3D printing allows GW Plastics to print a mould as a single piece, thus eliminating the need to assemble multiple components.

Post-processing

Post-processing is an unavoidable step when 3D printing metal parts. Post-processing helps to improve the mechanical properties, geometrical accuracy and aesthetics of a part, ensuring that a part meets the required design specifications.

Before printing your part, it’s important to understand the various post-processing methods that can be used to finish a metal part.

In this section, we’ll be looking at some of the main post-processing steps that can help to achieve the necessary finish for metal 3D-printed parts.

Stress relief

High temperatures and subsequent cooling are a common occurrence during the metal 3D printing process. However, when a metal part is subjected to such extreme temperature changes, this can lead to residual stress.

To avoid deformations that can occur as a result of a build-up of residual stress, parts produced with powder bed processes must undergo a stress relieving cycle. The number of stress relief cycles depends on the metal or alloy used to produce a part.

In order to protect the surface of a part from oxidation, the stress relieving heat treatment takes place in an inert (typically argon) atmosphere. Parts are typically heat treated while still attached to the build platform.

During the stress relieving cycle, the whole platform is placed in a furnace, where the part is heated to a temperature range between 550-675°C for 1 to 2 hours and then cooled down slowly. Stress corrosion cracking can also be reduced through this stress relief process.

Hot Isostatic Pressing (HIP)

Secondary heat treatment like Hot Isostatic Pressing (HIP) helps to improve the microstructure and mechanical properties of a metal part.

With HIP, high temperatures (up to 2200ºC) and isostatic inert gas pressure (from 100 to 3100 bar) are applied to a part to achieve the highest possible density, reduce porosity and eliminate internal voids.

The HIP treatment of metal parts results in optimum mechanical properties that can be compared with wrought and cast alloys.

Important to note is that the natural cooling in an HIP system can take between 8 and 12 hours. However, HIP systems powered by uniform rapid cooling technologies have been developed, allowing for the parts to be cooled from 1,260 to 300°C in less than 30 minutes.

Powder removal

With powder bed processes, a printed part is encapsulated in the unused powder which needs to be removed once the printing process is complete. The excess powder can be removed manually or automatically with the help of specialised equipment, and then recycled for later use.

The removal of any unmelted powder trapped inside a part should also be taken into consideration. For this reason, at least two escape holes should be factored into the design to help easily remove powder after printing.

Part removal

Once a part has been printed, it will need to be removed from the build platform. Build plates are then machined separately to remove excess material and return them to a usable state.

Wire Electrical Discharge Machining (WEDM) is the process of choice for cutting metal parts away from their build plates. WEDM involves creating electrical dischargers, releasing sparks which rapidly cut away material. Although the process is comparatively slow and used only with electrically conductive metals , it leaves a clean, smooth surface.

Cutting parts away with a bandsaw is another, considerably faster method. However, the process lacks the precision of wire EDM. However, if a part is going to be CNC machined afterwards, this precision can be sacrificed in favour of a faster post-processing time.

Support removal

Support structures are often considered a necessary evil when it comes to 3D printing, and this is particularly the case with metals.

Powder bed fusion technologies, like SLM and DMLS, will always require supports to ensure that they are anchored to the base plate and to mitigate the effects caused by residual stresses.

These supports are typically made from the same material as the part itself and help to minimise defects such as warping or cracking resulting from the high processing temperatures.

Supports are typically removed with the help of CNC machining. However, it’s a good practice to design as few supports as possible. In the Designing for Metal 3D printing section, we look at some of the ways to reduce the amount of support structures.

Surface finishing

As we’ve seen, a metal part that has just been printed won’t have the necessary properties required of the finished part. To achieve a smooth finish for a metal part, there are a number of common surface finishing techniques, including machining, sand blasting, media blasting and polishing.

For example, metal polishing can be used to achieve a ‘mirror-like’ finish for your part. Typically, polishing will be required before other surface treatments are conducted, in order to prevent corrosion and improve the appearance of the part. Applications are typically in the aerospace and automotive industries, as well as medical.

Abrasive blasting methods, such as sandblasting, bead blasting and media blasting, involves an abrasive material being forcibly sprayed onto a part to achieve a smooth surface.

Designing for Metal 3D Printing

Key Considerations

Metal additive manufacturing gives us the freedom and flexibility to produce parts with complex shapes and intricate features. However, as with any technology, it does have its own set of capabilities and limitations. Understanding the basics of design for metal 3D printing is therefore crucial to obtain a successful print.

Below are some of the key considerations to keep in mind when designing for metal 3D printing.

1. Wall Thickness

Choosing the right wall thickness can make the difference between a successful and a failed print.

As a general rule of thumb, it’s recommended to design walls with a minimum wall thickness of 0.4mm.

It’s also important to ensure that the wall thickness of your parts are not too thin or thick, as this can result in deformation during the printing process or cause damage after removal from the build plate.

In the case of thick walls, the mass can be minimised by applying lattice or honeycomb structures, making the overall printing process cheaper and faster.

2. Support structures

While it’s ideal to design a part with the minimum amount of supports necessary, support structures will virtually always be required with metal 3D printing technologies (except for DED).

Supports play two main roles:first, they are used to anchor a metal part to the base plate to draw away heat, which could otherwise cause residual stresses and build failures.

Second, supports are required to successfully print complex features such as holes, angles and overhangs. For these features, angle measures should be noted:overhangs with an angle less than 45° will require supports.

For features located inside a part, such as horizontal holes along the X or Y axis, it’s generally recommended to design angled support structures.

Angled supports can help maintain a solid connection with the printing bed while minimising the amount of contact the supports have with your part’s surface area. This will make post-processing much easier.

Finally, make sure to check that all support structures will be accessible after printing. Any supports that are difficult to reach will be hard to remove cleanly.

3. Overhangs and Self-Supporting Angles

Overhangs are unsupported downward-facing surfaces, and will need to be carefully considered when designing a part.

Large overhangs (typically over 1mm) will require support structures to prevent them from collapsing during the printing process. The maximum length of an unsupported horizontal overhang is typically 0.5mm, and it is important to keep your overhangs below this length.

If your design requires overhangs, you can also design fillets and chamfers under the downfacing surfaces to make the overhang self-supporting.

Angled features can be designed self-supporting. For this, the angle of a feature should not be less than 45°.

4. Part Orientation

Part orientation is another critical consideration with metal 3D printing. Experimenting with the orientation of your part is the best way to minimise the amount of support structures needed.

For example, if you want to make a metal part with hollow tubular features, a horizontal orientation will take up more space, while a vertical or angled orientation will save space and reduce the amount of supports needed.

Part orientation is also important in determining the accuracy and surface roughness of a part. When selecting your part orientation, keep in mind that downward and upward facing surfaces will have different surface roughness (so-called down-skins tend to have inferior surface finish). If you want to produce detailed features with the best accuracy, make sure to orientate these on the upward facing surface of the part.

5. Channels and Holes

Metal additive manufacturing is notable for its ability to produce parts with internal complex channels for improved fluid flow and holes. A general rule of thumb is to not design such features under 0.4mm in powder-bed processes and under 0.2mm in Metal Binder Jetting. Holes and tubes larger than 10mm in diameter will require support structures.

Keep in mind that perfectly round horizontal holes are still a challenge to 3D print. Consider redesigning such shapes into a self-supporting teardrop or diamond shape.

Additionally, if you are designing a hollow part, you need to factor in the design escape holes to ensure the removal of the unmelted powder. A recommended diameter for escape holes is 2-5mm.

Conclusion

Metal 3D printing:a viable manufacturing technology

Metal 3D printing is emerging as a viable manufacturing technology, as advancements across the spectrum of hardware, materials and software continue to be made.

The technology could help to drive new business models and product development strategies by enabling economic low-volume and on-demand production, innovative design possibilities and, of course, mass customisation.

Of course, it will take some time for companies to become fully confident with the technology. However, an increase in knowledge sharing and education will not only help to further the potential of metal 3D printing, but will also spur a wider adoption of the technology across industries.

Discover More Metal 3D Printing Resources:

Expert Interviews

Digital Alloys CEO Duncan McCallum on Joule Printing and the Future of Metal 3D Printing

HP’s Global Head of Metals on the Impact of HP Metal Jet

ANSYS’ Chief Technologist on Achieving Metal 3D Printing Success with Simulation

Sintavia President Doug Hedges on Achieving Serial Production with Metal 3D Printing

APWORKS CEO Joachim Zettler on Finding the Right Business Case for Metal 3D Printing

SmarTech Analysis’ Scott Dunham on the Future of Metal 3D Printing, Service Bureaus and the AM Materials Market [Part Two]

MELD Manufacturing CEO Nanci Hardwick on Fulfilling the Potential of Metal Additive Manufacturing

3DEO’s President Matt Sand on Taking Metal 3D Printing Into High-Volume Production

VELO3D’s VP of Technology Partnerships on Expanding the Capabilities of Metal 3D Printing

Metal 3D Printing Technologies

Metal 3D Printing:Where are We Today?

All You Need to Know About Metal Binder Jetting

Metal 3D Printing:What is Direct Energy Deposition?

An Introduction to Electron Beam Melting

An Introduction to Wire Arc Additive Manufacturing

Your Guide to the Top DMLS Machines [2018]

Designing for Metal 3D Printing

6 Important Design Considerations for Metal 3D Printing

Making Metal Parts Lighter with Metal 3D Printing

Metal 3D printing Materials

Why Materials are the Key to Metal 3D Printing Success:Expert Interview with voestalpine’s Armin Wiedenegger

3D Printing Precious Metals – a New Approach?

Scalmalloy:The Latest High-Performance Material for Metal 3D Printing

A Quick Guide to 3D Printing Metals

A Guide to 3D Printing With Titanium

Metal 3D Printing Challenges

5 Common Problems Faced with Metal 3D printing – and How You Can Fix Them

Quality Assurance for Metal 3D Printing:Solving 3 Common Challenges

Metal 3D Printing Applications

5 Innovative Use Cases for Metal 3D Printing

How Can 3D Printing Benefit Metal Casting? Here Are 3 Ways

3D печать

- Руководство для новичков по силиконовой 3D-печати

- Краткое руководство по 3D-печати с использованием струйной печати под переплет

- Полное руководство по 3D-печати методом струйной печати

- 3D-печать TPU:руководство по 3D-печати гибких деталей

- Внутренняя 3D-печать и аутсорсинг:полное руководство

- 5 инновационных вариантов использования 3D-печати на металле

- Как сделать металлические детали легче с помощью 3D-печати из металла

- Структуры поддержки 3D-печати:полное руководство

- Полное руководство по 3D-печати

- Руководство по выбору материалов для 3D-печати