Литье под давлением с подрезом:эффективное использование поднутрений в конструкциях для литья под давлением

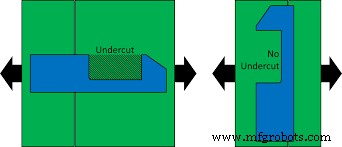

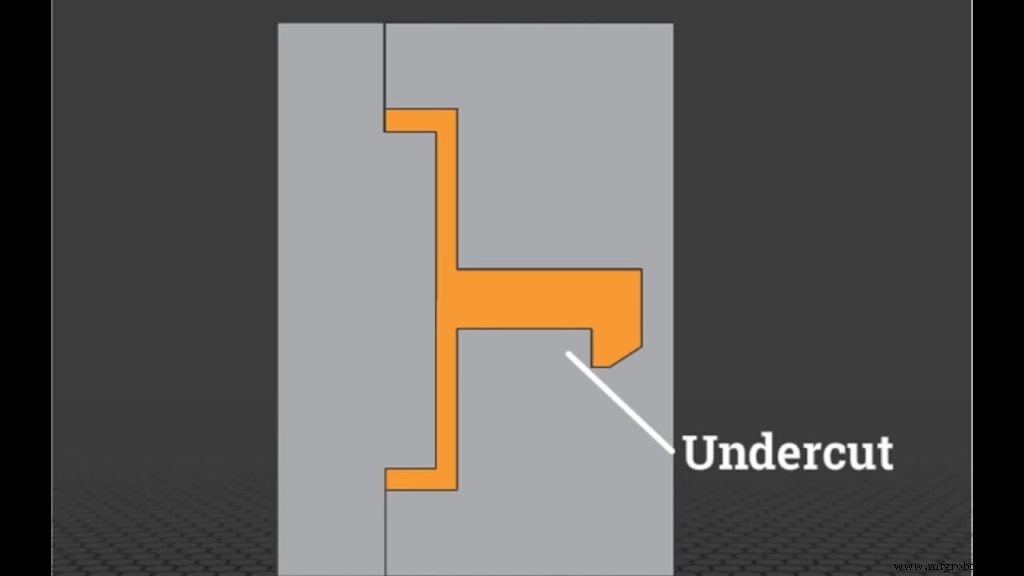

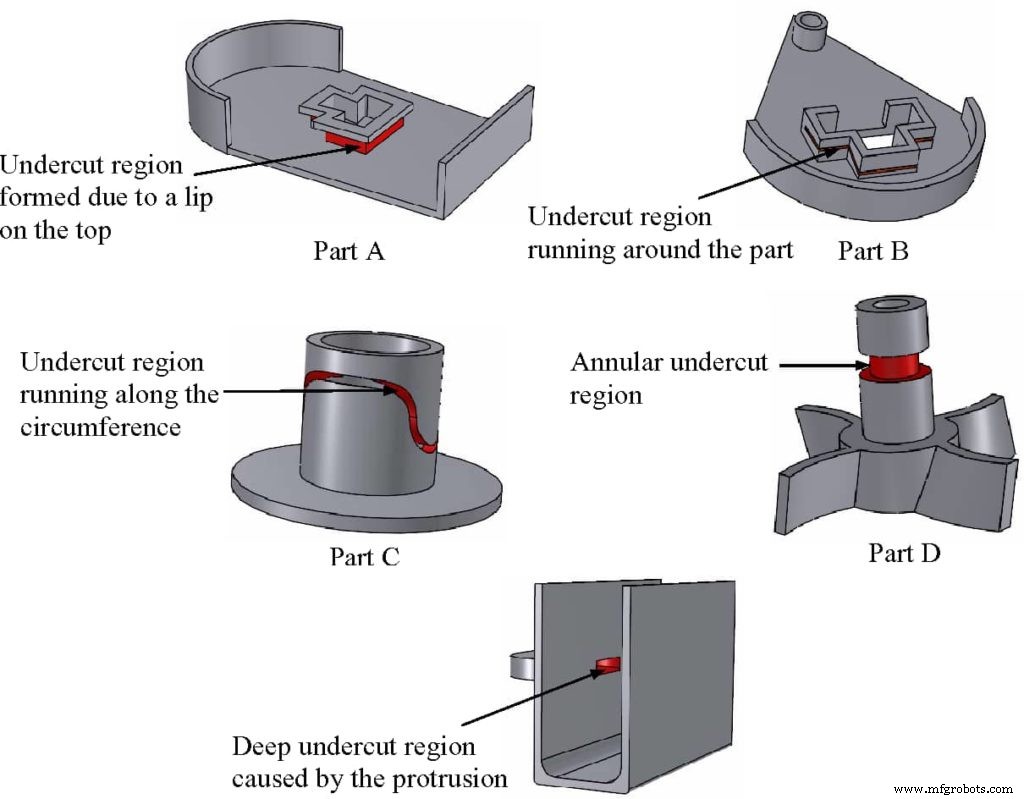

Литье под давлением с подрезкой имеет дело со сложными формами и конструкциями, которые не позволяют извлечь деталь из формы без каких-либо повреждений. Вырезы при литье под давлением обычно увеличивают общую сложность и связанные с этим затраты на любую конструкцию. По этим причинам лучше избегать их, когда это возможно. <сильный>

В этой статье мы подробно рассмотрим, что такое подрезы при литье под давлением, и различные методы, используемые для создания поднутрений.

Поднутрения в литье под давлением:краткий обзор

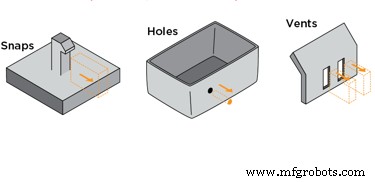

Формование поднутрений — это важный процесс для создания крючков, канавок и других элементов, которые напрямую влияют на функциональность вашей детали. В результате становится абсолютно необходимым включать поднутрения, если ваша конструкция для литья под давлением имеет эти особенности.

Итак, что делает подрезы настолько важными, что вы не можете избежать их в некоторых проектах? Вот 5 наиболее распространенных сценариев, когда необходимо литье под давлением под давлением.

<ол тип="1">К счастью, есть несколько способов, которые позволяют экспертам избежать сложностей, связанных с процессом литья пластмасс под давлением. Большинство из них требует внесения некоторых изменений в конструкцию и усовершенствований, чтобы гарантировать, что поднутрение не будет мешать обычному процессу выброса. Таким образом, вы поддерживаете тот же уровень функциональности, избегая общих сложностей процесса и избегая дополнительных затрат.

5 способов создания успешных подрезов в литых деталях

Работа с подрезами сложна и требует глубоких технических знаний. Однако есть способы успешно справиться с ними, улучшив дизайн и оптимизировав операции. Вот 5 способов, которые помогут вам эффективно работать с молдингами с подрезкой.

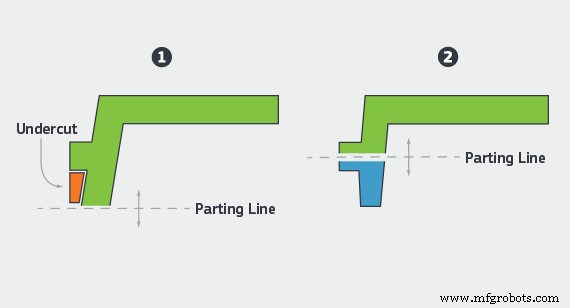

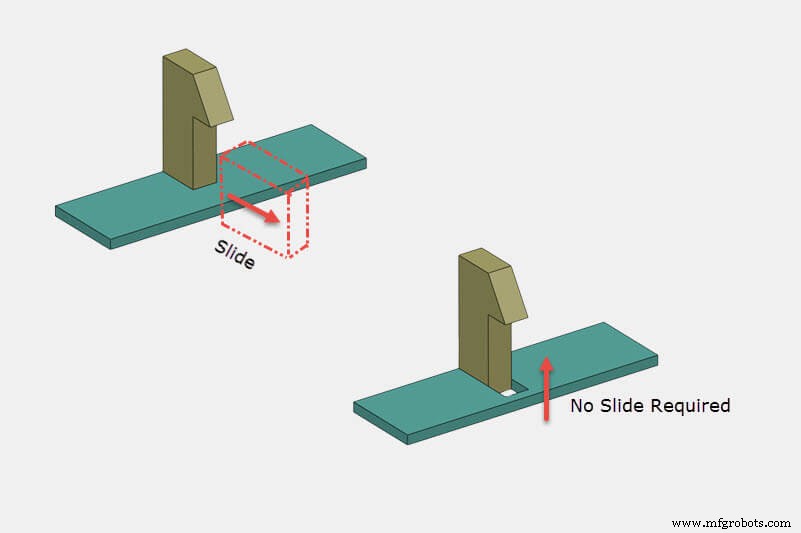

1. Размещение линий разъема

Линия разъема представляет собой плоскость пересечения обеих форм. Располагая линию разъема прямо на выступающем элементе, вы можете избежать проблемы с подрезанием. Причина в том, что когда элемент разделен на две половины линией разъема, деталь может быть извлечена из пресс-формы без поднутрения. На рисунке ниже показано, как это работает.

Однако эта техника также имеет некоторые ограничения. Расположение линии разъема зависит от множества факторов, начиная с геометрии, свойств материала, текучести и других особенностей детали.

2. Используйте функцию побочных действий

В ситуации, когда поднутрение абсолютно необходимо, функция бокового действия может помочь вам сохранить функциональность вашей детали. Проще говоря, сердечник бокового действия — это вставка, которая выдвигается из детали во время выброса.

Когда материал выталкивается, он не может заполнить объем, занимаемый этой вставкой. Когда процесс формования завершен, вставка выдвигается, оставляя подрез.

Однако и в этой конструкции есть много ограничений. Ядро бокового действия должно быть перпендикулярно для эффективного действия. Чтобы обеспечить это перпендикулярное движение, необходимо соответствующим образом спроектировать механизм, что усложняет конструкцию пресс-формы.

Еще одно важное ограничение сердечников бокового действия связано с материалом. Они лучше всего работают с жесткими материалами, которые не прилипают к форме легко. Такие материалы, как нейлон. Ацеталь и ПК - лучший выбор. Для гибких и легко деформируемых материалов лучшим вариантом кажется откидывание.

3. Используйте Bump Off

Bump off — отличный выбор, если вы имеете дело с гибкими и эластичными материалами. Процесс работает точно так же, как обычное литье под давлением, с добавлением одной вставки. Когда процесс завершен, эта вставка удаляется первой. Пространство, которое он оставляет позади, создает некоторое «пространство для маневра» для детали.

После удаления первой вставки деталь выталкивается нормально. Из-за полого пространства внутри пресс-формы деталь может слегка деформироваться, что позволяет вытолкнуть ее с поднутрением.

Но есть дополнительная вставка, чтобы приспособиться к изменению дизайна. При выталкивании деталь немного деформируется, что позволяет легко высвободить ее из формы.

В то время как удары могут показаться довольно простыми с точки зрения перспективы. Их использование требует тщательного учета нескольких факторов. Вот некоторые из основных ограничений при использовании выпуклости для литья под давлением.

- Деталь должна быть достаточно гибкой, чтобы деформироваться без повреждений.

- Нижний элемент должен находиться вдали от элементов жесткости, таких как углы и ребра.

- Угол опережения должен быть в пределах 30 0 до 45 0 .

4. Выбирайте вкладыши с ручной загрузкой

Концепция вкладышей с ручной загрузкой очень похожа на сердечники бокового действия. Однако, как следует из названия, это ручная техника, выполняемая техниками. Они не являются автоматическими и, как правило, предназначены для литья под давлением с внутренним вырезом или конструкций, для которых не работает ни один другой метод.

Вставки с ручной загрузкой представляют собой различные металлические детали, которые оператор вручную помещает в форму, чтобы предотвратить попадание пластика внутрь. Это облегчает процесс извлечения, поскольку оператор может свободно удалить деталь после завершения цикла и повторно использовать ее для следующей партии. .

Основное ограничение использования вставок с ручной загрузкой для литья под давлением связано со временем выполнения заказа. Это ручной процесс, а это означает, что он, естественно, займет больше времени. Кроме того, связанные с этим высокие температуры также создают проблему безопасности. Рабочие используют защитные перчатки и очки, но всегда есть вероятность обжечься.

5. Включить отключения

Отсечки — это временные препятствия, в которых используются крючки, зажимы или другие подобные компоненты для защелкивания и предотвращения потока в определенных областях конструкции. В большинстве случаев отсечки могут устранить необходимость в каких-либо сердечниках бокового действия или ручных вставках, которые либо увеличивают стоимость, либо замедляют производство. Однако для эффективного использования этого метода вам потребуется изменить дизайн.

Для достижения наилучших результатов убедитесь, что в вашей конструкции достаточно углов уклона, чтобы облегчить процесс извлечения без каких-либо проблем. Кроме того, верхняя сторона или вертикаль должны иметь перепад не менее 3 градусов. Это обеспечивает безопасность вашей конструкции для литья под давлением из пластика и предотвращает любое трение, облоевание или повреждение инструмента.

Дизайн детали и дополнительные операции

Помимо вышеупомянутых вариантов, лучше всего изменить дизайн и в первую очередь избегать подрезания.

Хороший дизайнер следит за тем, чтобы его дизайн был не только эффективным, но и практичным. Проектирование с учетом технологичности (DFM) требует тщательного рассмотрения множества факторов, которые помогут вам поддерживать идеальный баланс между простотой производства и общими затратами. И это без ущерба для производительности и функциональности компонента.

Присмотритесь к приложению и вашему дизайну. Если есть способ все упростить и избежать областей с поднутрениями, то лучше всего это сделать. В большинстве случаев это, вероятно, будет более экономичным, чем создание пресс-формы, которая даст вам точный дизайн, который вам нужен.

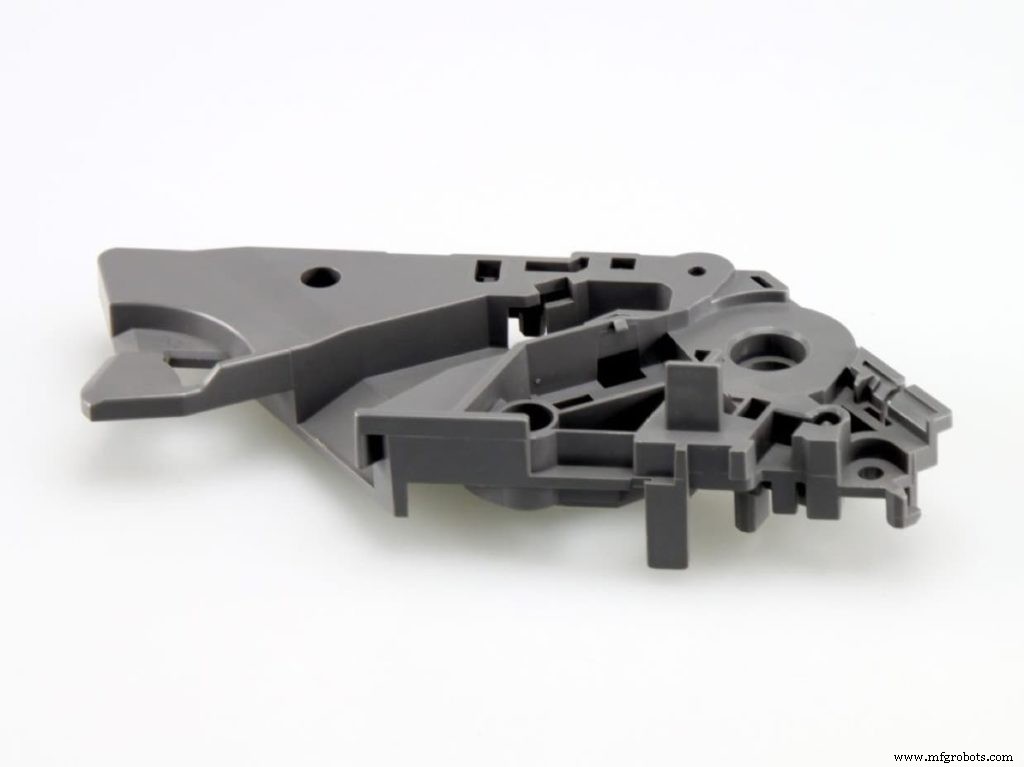

Общие области применения процесса литья под давлением

Литье под давлением с подрезкой широко распространено во многих отраслях промышленности из-за его пригодности для производства изделий, требующих подрезки. Несколько таких отраслей выбраны вручную и обсуждаются ниже.

1. Медицинские приборы

Литье под давлением пластика под давлением чрезвычайно распространено в медицинских пластиковых деталях, потому что большинство конструкций в этом секторе выполняют какую-то сложную работу.

Спасательные устройства, устройства доставки кислорода и различные другие важные компоненты здравоохранения имеют сложную конструкцию из-за того, что поставлено на карту. В таких приложениях различные методы формования с подрезкой могут помочь разработчикам обеспечить наилучшую производительность без ущерба для общей технологичности конкретной детали.

2. Бытовая электроника

Большая часть бытовой электроники использует пластиковый корпус, потому что он прочный, долговечный, изолированный и, что наиболее важно, экономичный. Однако пластиковый корпус должен иметь многочисленные вырезы, чтобы обеспечить доступ к внутреннему корпусу или добавить кнопки, переключатели и различные другие элементы для пользователей.

Во многих случаях вы даже не можете выбрать вторичные операции из-за связанных с этим проблем с эстетикой. Например, дизайнер мобильных телефонов должен обеспечить, чтобы дизайн был одновременно функциональным и привлекательным.

3. Требования к дизайну

Дизайнеры должны убедиться, что они придерживаются определенных соглашений при разработке поднутрений. Прежде всего, объект должен быть размещен так, чтобы было достаточно места для его удаления.

Боковые действия, например, не должны быть расположены слишком плотно, чтобы не было риска их застревания. Если есть зажатый вручную элемент, он должен быть доступен оператору.

Основные проблемы литья под давлением

Требования к дизайну, материалам и проекту являются важными проблемами при литье пластмасс под давлением под давлением.

Когда дело доходит до дизайна, чем сложнее настройка, тем больше сложностей вы увидите. Все начинается оттуда. Углы уклона, полости и любые другие сложные углы необходимо контролировать для достижения наилучших результатов. Кроме того, покрытие ручной загрузки также должно быть изготовлено из подходящего материала, чтобы свести к минимуму вероятность каких-либо осложнений в процессе выброса.

Вторая проблема может исходить из материала, с которым вы имеете дело. Общее практическое правило гласит, что чем жестче материал, тем больше проблем вы столкнетесь в процессе извлечения. Кроме того, общая гибкость и эластичность материала, который вы выбираете, также определяют тип решения, которое вы можете использовать для оптимизации вашего молдинга с подрезкой.

Наконец, еще одна важная проблема может исходить из эстетических требований проекта. Если вы имеете дело с деталью, где вам не нужна видимая линия разъема на литьевых деталях или любая другая эстетическая проблема, дизайнерское решение, которое вы сможете использовать, будет иметь некоторые ограничения. В результате вам придется иметь дело с дополнительными сложностями.

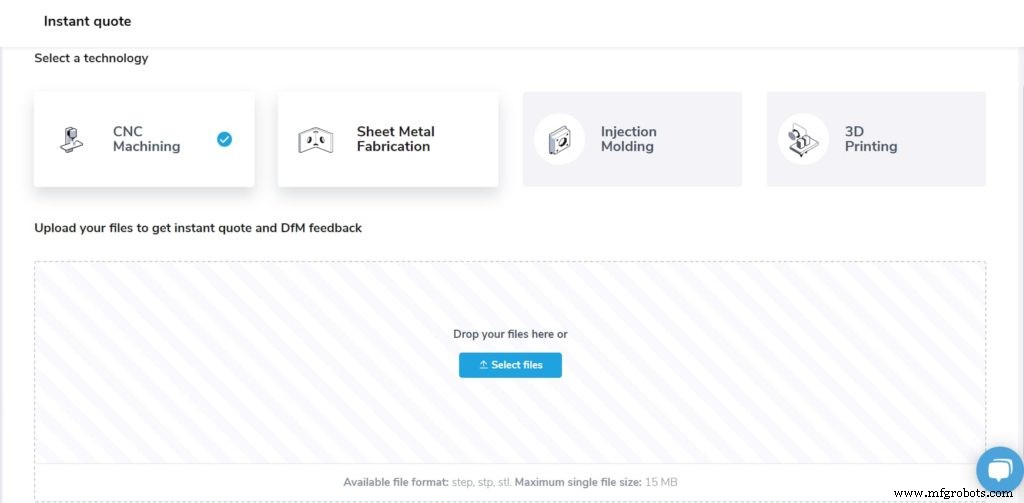

Добейтесь успеха с помощью RapidDirect

Процесс литья пластмасс под давлением сопряжен с рядом сложностей и запутанных требований, с которыми вам может помочь только правильный партнер-производитель. RapidDirect обладает самым современным оборудованием и имеет самую опытную команду, которая удовлетворит все ваши требования и успешно предоставит вам результаты с максимальной последовательностью и по лучшей цене.

RapidDirect не ограничивается простым предоставлением услуг по литью под давлением. Мы можем предоставить подробный анализ DFM , который поможет вам оптимизировать конструкцию вашей детали, свести к минимуму любые сложности и помочь вам определить наилучший план действий для быстрых результатов.

Итак, начните работу с RapidDirect прямо сейчас! Просто загрузите свои файлы дизайна, а затем настройте требования к материалам и детали проекта.

Часто задаваемые вопросы

Как избежать поднутрений при литье под давлением?В большинстве случаев это просто сводится к вашему подходу к дизайну. Инженер может отказаться от поднутрения, сохранив при этом функциональность благодаря целенаправленному подходу к проектированию. В других случаях вам не так повезло, и подрезка является абсолютной необходимостью. В этом случае вы можете использовать многочисленные методы, которые мы описали в этой статье, чтобы упростить литье под давлением под давлением.

Должен ли я разбивать свою деталь на несколько компонентов в случае, если дизайн сложный с несколькими подрезами?Это решение, которое вы должны принять после рассмотрения всех факторов. Понятно, что некоторые части становятся настолько сложными, что не остается другого выбора, кроме как разбить их на несколько управляемых частей. Однако это происходит за счет дополнительных затрат труда и времени. Кроме того, всегда есть шанс, что вы могли бы изготовить одну более точную деталь в пресс-форме для литья под давлением с надлежащим вырезом. Поэтому убедитесь, что вы исчерпали все возможные варианты, прежде чем рассматривать многокомпонентный подход.

Смола

- Что такое литье металла под давлением?

- Может ли 3D-печать заменить литье под давлением?

- Руководство по литью малых объемов

- Как оценить стоимость литья под давлением?

- Учебное пособие по литью под давлением:видео

- ПЭЭК высокой вязкости для литья под давлением и экструзии

- Что такое реакционное литье под давлением

- Литье под давлением против литья под давлением

- Процесс литья под давлением

- Литье стекла под давлением