Термопласты в поисках экономии веса в аэрокосмической отрасли

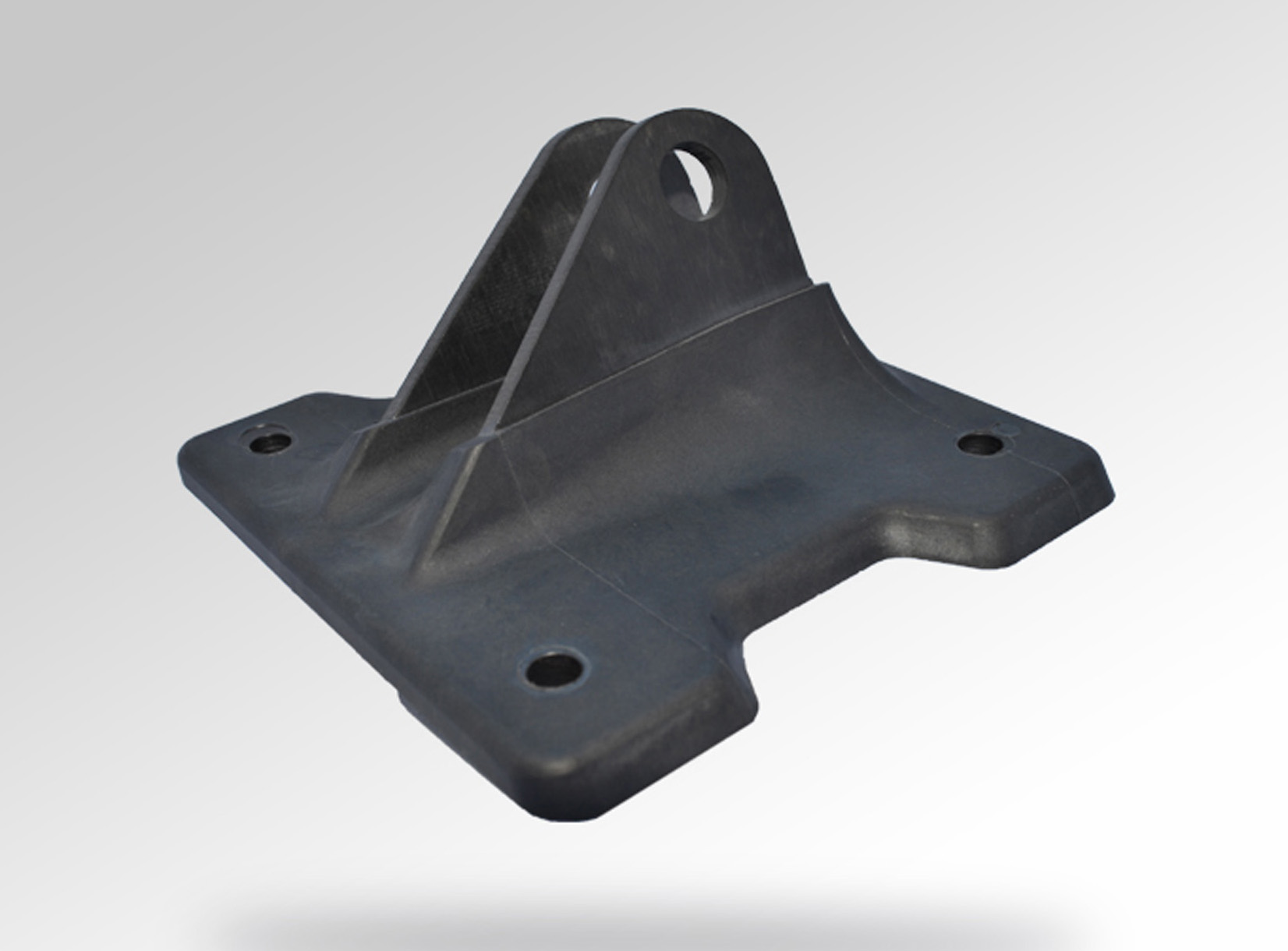

Кронштейн для багажного отсека самолета, разработанный Victrex, Tri-Mack и Safran Cabin, объединяет две вставки из углеродного волокна / PAEK, залитые пластиком PEEK. Результатом стало снижение массы на 50%, снижение затрат на 20% и существенное улучшение соотношения закупок и летных продаж. Источник | Виктрекс

Когда дело доходит до преобразования металлических аэроструктур в термореактивные композиты, большая часть низко висящих плодов - конструкции крыла, фюзеляжа и хвостового оперения - была отобрана. В самолетах следующего поколения термопластичные композиты, несомненно, будут играть важную роль и в крупных конструкциях. Тем не менее, есть возможности преобразования, доступные сегодня . для термопластов.

Одна из таких деталей - тип, который редко можно увидеть, но очень важен:внутренние несущие кронштейны. Это кронштейны (в настоящее время из алюминия, нержавеющей стали и титана), которые прикрепляют переборки, туалеты, кухню и багажные отсеки к полу и фюзеляжу самолета. Эти кронштейны бывают разных форм и размеров, в зависимости от того, что прикрепляется. Сами по себе эти кронштейны не очень много весят. Но поскольку для каждого самолета требуются сотни кронштейнов, общий вес весьма значителен.

Специалист по интерьеру самолетов Safran Cabin (Хантингтон-Бич, Калифорния, США) осознал это и недавно обратился к специалисту по термопластическим композитам Victrex (Thornton Cleveleys, Великобритания) и производителю Tri-Mack Plastics Manufacturing (Бристоль, Род-Айленд, США) для преобразования алюминиевого бункера для хранения. кронштейн кабины новой конструкции, сделанный из углеродного волокна / полиарилэфиркетона (PAEK) VICTREX AE 250, однонаправленной (UD) ленты, залитой полимером VICTREX PEEK (полиэфирэфиркетон) 150CA30.

Физические испытания формованного кронштейна. Источник | Виктрекс

Кронштейн имеет прямоугольное основание с двумя вертикальными вставками, выступающими из центра основания. Основание имеет по одному отверстию в каждом углу для крепления крепежа; каждая вставка также имеет отверстие около вершины для размещения штифтов крепления и другого оборудования. Вставка сделана из углеродного волокна / материала PAEK; основа покрыта смолой PEEK.

Victrex и Tri-Mack, работая с Safran Cabin, предоставили материалы, оптимизацию конструкции деталей, опыт обработки и оснастки, необходимые для реализации конструктивных особенностей и соответствия ключевым параметрам производительности. Safran Cabin предоставила экспертные знания в области проектирования и производства, чтобы обеспечить их применимость в аэрокосмической сфере обслуживания и сертификации.

Тим Херр, директор Aerospace в Victrex, говорит, что вставки производятся на машине Fiberforge Dieffenbacher (Виндзор, Онтарио, Канада), которая укладывает ленты из углеродного волокна / PAEK UD для создания ламината. Этот ламинат уплотняется прессованием, кромки обрезаются, а затем гидроабразивной резкой изготавливаются вставки. Во время гидроабразивной резки каждая пластина имеет зубцы в основании, чтобы создать поверхность механического сцепления во время формования.

Затем вставки помещаются в инструмент, после чего производится формовка ПЭЭК методом литья под давлением. «Когда мы производим повторное формование, - говорит Герр, - мы создаем очень прочную связь между композитной вставкой PAEK и материалом PEEK, полученным литьем под давлением». По словам герра, ключ к этому - уникальная комбинация PAEK и PEEK. Он отмечает, что PAEK имеет температуру процесса примерно на 40 ° C ниже, чем PEEK. Эта разница температур способствует тесной и прочной связи между двумя частями. «Без изобретения PAEK, - утверждает Герр, - гибридное формование этого типа было бы невозможно».

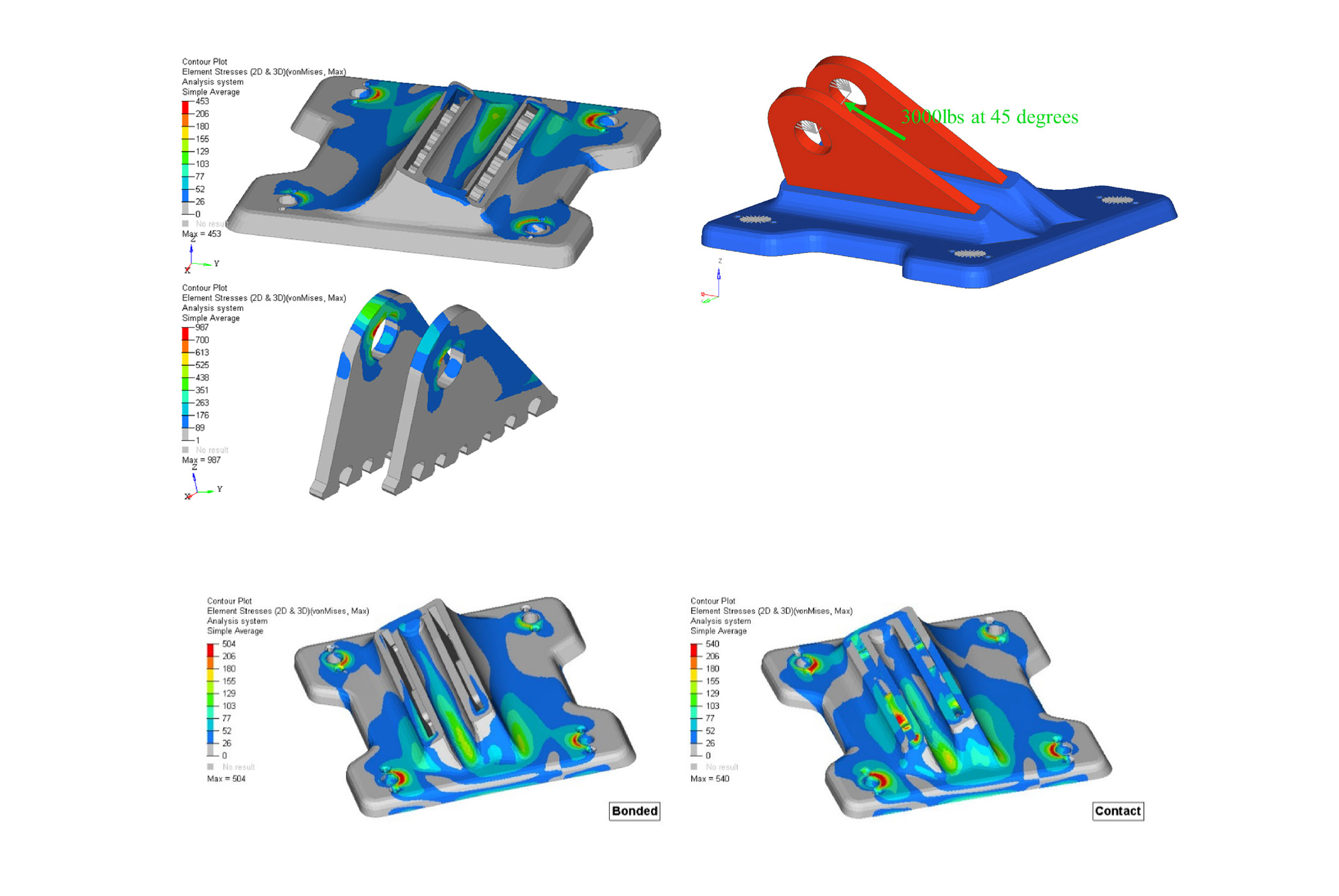

Создавайте имитационные изображения характеристик кронштейна в условиях нагрузки. Источник | Виктрекс

Эта комбинация дизайна / процесса потребовала обширного моделирования, анализа, прототипирования и физических испытаний, в ходе которых Victrex выявила несколько конструктивных и технологических недостатков, включая деформацию вставки, колебания потока смолы, разрушение соединения / границы раздела и пустоты. Это заставило дизайнеров вернуться к чертежной доске, чтобы оптимизировать конструкцию, а инженеров-технологов вернуться к литьевой машине для оптимизации процесса. Окончательная комбинация дизайна и процесса преодолела эти проблемы и доказала жизнеспособность термопластичного композитного формованного кронштейна.

Первые прототипы кронштейнов были произведены на Tri-Mack. По сравнению с исходной алюминиевой деталью прототип композитного материала позволил снизить затраты на 20%, снизить вес на 50% и в 5 раз улучшить соотношение цены и качества.

«Нам необходимо удовлетворить множество требований к кронштейнам самолетов и аналогичным конструктивным деталям, каждый случай имеет множество условий нагрузки, ограничений и воздействия», - говорит Тайлер Смитсон, инженер по исследованиям и технологиям Safran Cabin. «Ключом к успеху является разработка гибкой композитной платформы, которую можно использовать для множества проектов, что снижает количество деталей и сложность проектирования, сокращает время вывода продукта на рынок и ускоряет получение прибыли».

Victrex заявляет, что процесс гибридного формования является масштабируемой, повторяемой технологией, которая может помочь клиентам в коммерческой авиакосмической отрасли снизить процент брака, сократить время цикла, ускорить консолидацию деталей и сократить вторичные операции.

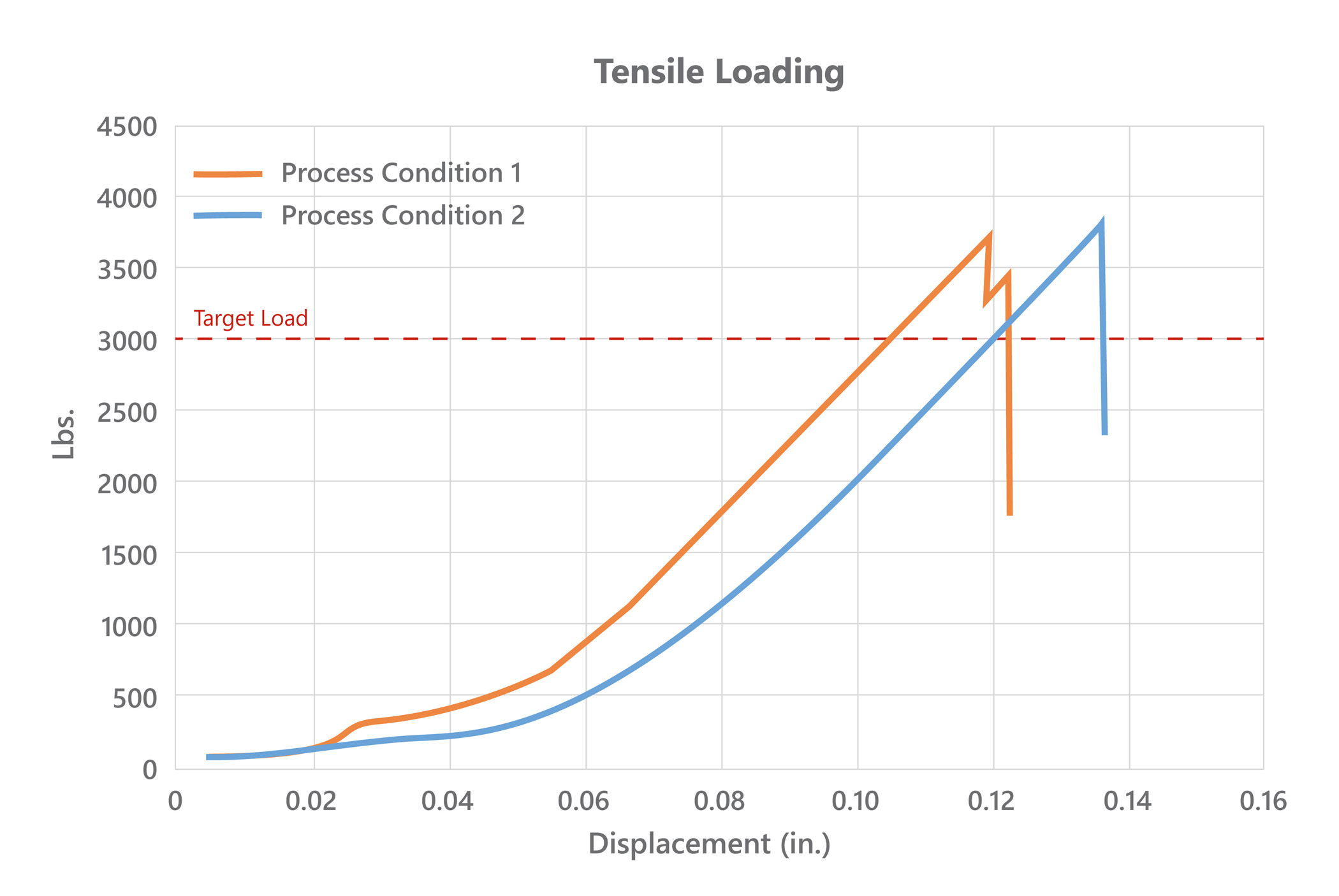

Результаты испытаний после второй итерации конструкции кронштейна показали существенное улучшение пределов нагрузки и условий отказа. Источник | Виктрекс

«В Victrex мы гордимся своей репутацией во внедрении« революционных »технологических подходов в обслуживаемых нами секторах, используя наши ноу-хау в обработке и повышении эффективности материалов PAEK для ускорения процесса коммерциализации», - комментирует Герр. «Гибридная формовка и композиты VICTREX AE 250, безусловно, относятся к этой категории, но это только начало. Мы продолжаем тестировать наши предлагаемые композиты при поддержке наших клиентов и партнеров, чтобы продемонстрировать весь потенциал этих материалов».

В настоящее время скоба проходит финальные испытания и аттестацию серийных деталей. «Наша цель - ввести в эксплуатацию композитный кронштейн в конце 2019 года. Мы сделали все возможное, чтобы продемонстрировать работоспособность этого кронштейна», - говорит Герр.

Фрэнк Ферфеки из Victrex, Тайлер Смитсон из Safran и Крис Бьеррегард из Tri-Mack выступят с презентацией о разработке гибридного кронштейна Safran на выставке CAMX 2019 в конференц-центре Анахайма (Анахайм, Калифорния, США) во вторник, 24, 2 сентября:30 ч. 00 м., Каб. 201Д

Смола

- Hamilton Aerospace отмечена за обучение по техническому обслуживанию

- Vespel®:аэрокосмический материал

- Устойчивость к огню без груза

- Сенсорная пленка для аэрокосмической отрасли

- Спасибо за воспоминания!

- Каковы преимущества использования гидроабразивной резки для аэрокосмических сплавов?

- Рынок аэрокосмической и высокоточной авиатехники

- Контрактное производство для аэрокосмической отрасли

- Каковы важные рекомендации по проектированию авиационных и аэрокосмических печатных плат? - II

- Производство азота в аэрокосмической промышленности