В проекте STUNNING успешно разработана 8,5-метровая обшивка фюзеляжа из термопласта

В рамках инициативы ЕС «Чистое небо 2» аэрокосмическая промышленность ищет пути к обеспечению устойчивости, в частности, путем перехода от алюминия к композитам, армированным углеродным волокном, для улучшения конструкции самолетов и значительного сокращения выбросов. Clean Sky 2 Multifunctional Fuselage Demonstrator (MFFD) - одна из таких программ, которая началась еще в 2017 году и состоит из десятков отдельных проектов и рабочих пакетов (подробнее о них см. «Проверка сварки LM PAEK для многофункционального демонстратора фюзеляжа»). В частности, в рамках проекта STUNNING (умная, многофункциональная и интегрированная фюзеляж из термопласта), который призван разработать нижнюю часть фюзеляжа MFFD, недавно была изготовлена обшивка фюзеляжа длиной 8,5 м, сделанная из термопласта с помощью автоматизированного размещения волокон (AFP). ) (см. видео ниже).

STUNNING возглавляет GKN Fokker (Папендрехт, Нидерланды) с ключевыми партнерами Diehl Aviation (Лаупхайм, Германия), Нидерландский аэрокосмический центр (NLR, Амстердам, Нидерланды) и Делфтский технологический университет (TU Delft, Делфт, Нидерланды). Проект направлен на дальнейшее совершенствование автоматизированных процессов сборки, технологий производства и сварки термопластов, комплексное проектирование и развитие производства, а также усовершенствованные архитектуры электрических систем.

«Вероятно, половина аэрокосмической промышленности в Европе вовлечена в проект MFFD, поскольку мы действительно углубляемся в исследование различных производственных технологий, все с учетом устойчивости», - описывает Йоахим де Крюйк, старший инженер по исследованиям и разработкам композитов в NLR. «Изучая различные варианты производства и материалы, мы считаем, что лучший способ достичь этой цели по созданию более устойчивой конструкции фюзеляжа - это использовать термопластические материалы нового поколения. Мы видим, что такой материал может позволить изменить производственный подход и методы проектирования, что может привести к значительно более легкому самолету, что означает меньшее сжигание топлива и меньшие выбросы CO 2 и НЕТ x, все это при сохранении прочности и безопасности, которые мы ожидаем от традиционных самолетов из алюминия ».

В ряде современных самолетов, таких как Airbus A350 XWB и Boeing 787 Dreamliner, уже используются термореактивные композитные материалы в конструкции деталей, кронштейнов и даже обшивки фюзеляжа, отмечает Clean Sky. Однако в проекте STUNNING экспертам GKN Fokker и NLR было поручено разработать дизайн для производства, обеспечивающий высокие темпы производства крупных конструктивных деталей для самолетов.

«Одним из реальных улучшений, предлагаемых использованием термопластов, является то, что в процессе производства и сборки, в отличие от термореактивных материалов, этот материал можно нагревать и повторно нагревать несколько раз для обеспечения однородности и сцепления», - объясняет Де Крюйк. «В STUNNING одной из наших целей было показать, как различные процессы могут быть объединены для создания как структурных, так и неструктурных компонентов для полной интеграции. Для этого мы намеревались построить всю нижнюю половину фюзеляжа, чтобы получить представление не только о возможности изготовления обшивки самолета, но и о подконструкциях, таких как ребра жесткости для подкладки, и других конструктивных элементах, таких как балки перекрытия. , а также части кабины, системы и даже грузовые двери ».

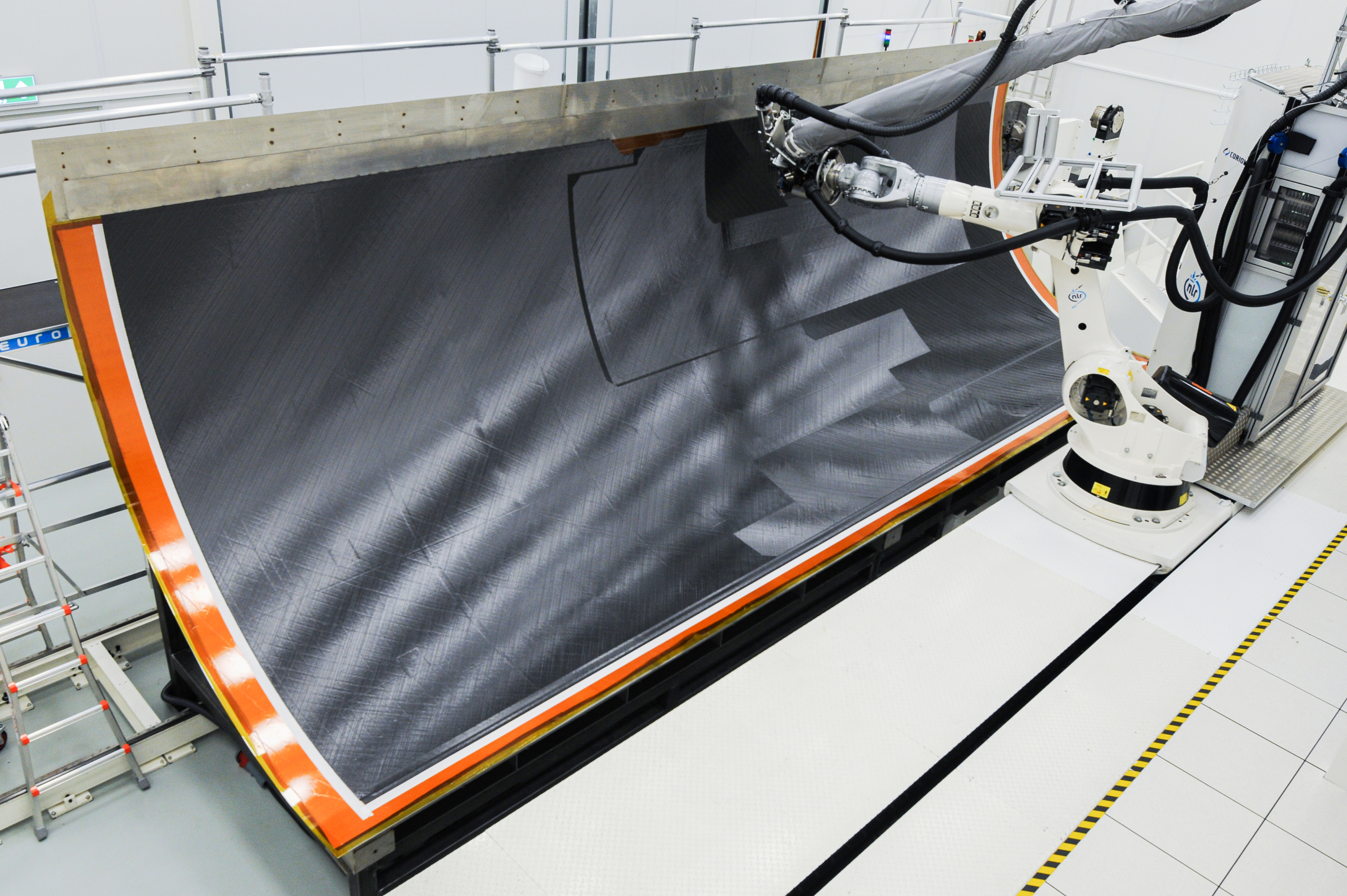

Помня об этих высоких целях, сотрудники решили протестировать свои различные производственные технологии, чтобы построить многочисленные детали и конструкции, которые будут интегрированы в фюзеляж. Для NLR это означало проверку своих знаний и производственных возможностей на большей части из них, на нижней части конструкции фюзеляжа. Сообщается, что с помощью собственной современной машины AFP, NLR поразила свою цель, построив нижнюю половину обшивки фюзеляжа - цельный кусок, размером 8,5 метров в длину и 4 метра в диаметре, - говорится в сообщении. быть самым большим из когда-либо изготовленных из известных изделий из термопласта.

По словам Clean Sky, это был непростой подвиг. В то время как композитные материалы, такие как термореактивные материалы, все чаще используются в самолетостроении, большие детали из термопласта являются относительно новыми для этой области, что также означает, что они могут быть немного более дорогими по сравнению с ними. Но, по словам Де Крюйка, это всего лишь чистая монета, поскольку выгода значительно превышает цену.

«Поскольку термопласты более новые и благодаря своим свойствам, они немного дороже, чем термореактивные пластмассы. Но есть ряд отличительных факторов, благодаря которым использование нового материала того стоит. Например, термопласты немного легче термореактивных материалов, потому что это более жесткий матричный материал и более высокая устойчивость к ударным повреждениям, что важно », - объясняет Де Крюйк. «Однако помимо этого есть средства, с помощью которых материал может быть использован в производстве. Чтобы соединить различные детали или куски из термопласта, вам просто нужно нагреть материал, чтобы сварить его вместе. Это означает, что мы избавляемся от сотен тысяч крепежных деталей, удерживающих вместе обычные самолеты, что, несомненно, приведет к более значительной экономии веса ».

Еще одна тема, которую NLR поручили исследовать, - это проверка, техническое обслуживание и ремонт самолетов, изготовленных из термопластов. На данный момент использование больших композитных деталей в самолетах несколько ограничено, а это означает, что гораздо меньше данных и практики в отношении осмотра, обслуживания и ремонта.

«В настоящее время мы работаем над разработкой технологий для ряда методов неразрушающего контроля [NDI], которые будут использоваться для проверки самолетов, таких как термография и ширография, но эта технология все еще находится на стадии становления. В настоящее время мы используем ультразвуковой контроль для проверки на наличие дефектов и проблем, но это может занять много времени », - предполагает Де Крюйк. «Однако текущий осмотр и техническое обслуживание обычных самолетов также протекает медленно. Из-за природы термопластов, которые можно повторно нагревать и сваривать, мы видим, что техническое обслуживание может выполняться намного быстрее, чем на традиционных самолетах. Только представьте, сколько времени можно сэкономить, если вам не придется вручную проверять каждую заклепку по всей конструкции по отдельности ».

Из-за размера окончательной оболочки было изготовлено два сегмента. После завершения сборки второго 90-градусного сегмента нижней обшивки фюзеляжа следующим шагом будет консолидация и соединение двух 90-градусных сегментов нижней обшивки фюзеляжа с 180-градусным сегментом обшивки фюзеляжа. Однако, как сообщается, для этого требуется очень большой автоклав, который способен как подгонять, так и нагревать крупногабаритные детали, чтобы соединить их вместе. Поскольку в Нидерландах нет такого автоклава, две половины направляются в Германию для интеграции. Процесс планировалось провести в конце июня.

«Предполагая, что мы сможем продвинуться вперед в соединении этих двух частей фюзеляжа в июне, мы ожидаем, что к лету мы сможем вернуть консолидированную обшивку в NLR, чтобы начать подробный процесс NDI для тестирования и проверки его успеха и тщательного определения качества полная обшивка нижней части фюзеляжа », - поясняет Де Крюйк. «После этого мы отправим его нашим партнерам в GKN Fokker, где различные детали, которые были разработаны в проекте STUNNING, могут быть полностью собраны и интегрированы».

Полный обзор проекта MFFD см. В разделе «Дальнейшее развитие многофункционального демонстратора фюзеляжа (MFFD)». Чтобы узнать больше об индукционной сварке, просмотрите этот веб-семинар, представленный GKN Fokker.

Этот проект получил финансирование от Совместного предприятия Clean Sky 2 (JU) в соответствии с соглашением о гранте № 945583. JU получает поддержку от исследовательской и инновационной программы Horizon 2020 Европейского Союза и других членов JU Clean Sky 2, помимо Союза.

Смола

- Создание потрясающей моды за счет быстрого производства

- Как начать проект анализа данных на производстве

- Fraunhofer IPT разрабатывает термопластичные композиты для хранения водорода, лопаток двигателей и т. д.

- Проект Clean Sky 2 FUSINBUL разрабатывает полномасштабные напорные переборки из углеродного волокна

- Проект RECONTRAS проверяет использование микроволн и лазерной сварки для получения перерабатываемых композитов

- Консорциум нацелен на решения для термопластичных композитных конструкций из углеродного волокна

- Двери из термопласта впервые для автомобильных композитов

- Партнер NCC и Surface Generation для демонстрации возможностей повторного формования термопластов

- Быстрое производство индивидуальных композитных заготовок

- Компания RTP разрабатывает легкие и прочные термопластические компаунды