Дизайн эмиссионного слоя для электронных умножителей

Аннотация

Коэффициент усиления электронного умножителя тесно связан с коэффициентом вторичной электронной эмиссии (SEE) материалов эмиссионного слоя. ИРИ тесно связан с толщиной эмиссионного слоя. Если эмиссионный слой тонкий, низкий SEE вызывает низкий коэффициент усиления электронных умножителей. Если эмиссионный слой толстый, проводящий слой не может своевременно пополнять заряд эмиссионного слоя, коэффициент усиления электронного усилителя также невелик. В электронных умножителях обычно выбирают Al 2 О 3 и пленка MgO в качестве эмиссионного слоя из-за высокого уровня SEE. Легкое растворение MgO в Mg (OH) 2 Мг 2 (ОН) 2 CO 3 и MgCO 3 что приводит к более низкому уровню SEE. Уровень SEE Al 2 О 3 ниже, чем MgO, но Al 2 О 3 стабильно. Мы разработали сферическую систему для тестирования материалов на уровне ИЭЭ и предложили использовать вторичные электроны с низкой энергией вместо пучка электронов с низкой энергией для нейтрализации при измерении уровня ИЭЭ Al 2 О 3 , MgO, MgO / Al 2 О 3 , Al 2 О 3 / MgO, и точно контролировать толщину пленки с помощью осаждения атомного слоя. Мы предлагаем сравнить SEE при энергии соседних падающих электронов, чтобы разделить значение SEE материала и получить четыре эмпирические формулы для взаимосвязи между SEE и толщиной. Поскольку основными материалами, вызывающими уменьшение СЭЭ, являются Mg 2 (ОН) 2 CO 3 и MgCO 3 , мы используем атомную концентрацию элемента C, измеренную с помощью XPS, для изучения глубины растворения материала. Мы предлагаем использовать концепцию переходного слоя для интерпретации ИРИ многослойных материалов. Путем экспериментов и расчетов мы предложили новый эмиссионный слой для электронных умножителей, включающий 2–3 нм Al 2 О 3 буферный слой, основной слой MgO 5–9 нм, 1 нм Al 2 О 3 защитный слой или 0,3 нм Al 2 О 3 слой улучшения. Мы подготовили этот эмиссионный слой к микроканальной пластине (MCP), что значительно улучшило коэффициент усиления MCP. Мы также можем применить этот новый эмиссионный слой для создания канала электронного умножителя и отдельного электронного умножителя.

Введение

Коэффициент вторичной электронной эмиссии (SEE) материала определяется как отношение числа испущенных вторичных электронов к числу электронов, падающих на материал. Область применения вторичных электронов очень широка и в основном делится на область размножения электронов, область анализа состава и структуры поверхности материалов и область подавления микроразряда. Поле умножения электронов включает в себя канальный электронный умножитель (CEM), микроканальную пластину (MCP), отдельный электронный умножитель, микроимпульсную пушку (MPG), диэлектрическое окно, атомные часы и т. Д. [1,2,3,4,5, 6,7,8,9]. Область анализа состава и структуры поверхности материалов включает просвечивающий электронный микроскоп (ПЭМ), растровый электронный микроскоп (СЭМ), шнековый электронный спектрометр (AES), электронный дифрактометр и т. Д. [10,11,12,13]. Область подавления микроразряда включает проблему электронного облака на внутренней поверхности кольцевого ускорителя, надежность и срок службы мощных микроволновых вакуумных устройств в космосе, пробой диэлектрического окна мощных микроволновых источников, зарядку / сброс задач на поверхность космического корабля и др. [1, 14].

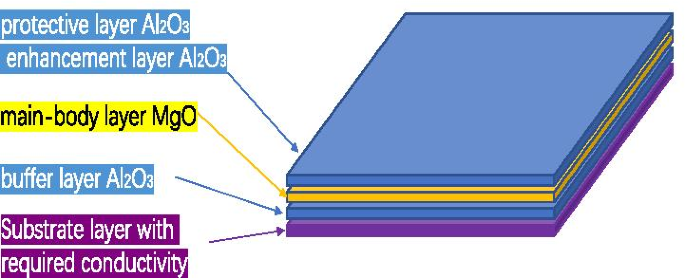

Наша основная область исследований - это область применения электронного умножения. Электронные умножители состоят из подложки, проводящего слоя и эмиссионного слоя. Падающий электрон, попадающий в эмиссионный слой, приводит к генерации вторичных электронов из эмиссионного слоя. Вторичный электрон будет дополнительно ускоряться за счет напряжения смещения, чтобы ударить по эмиссионному слою и привести к появлению все большего и большего количества вторичных электронов, что приведет к электронной лавине и выбросу облака электронов на выходе. Эмиссионный слой теряет большое количество электрического заряда из-за все большего и большего количества вторичных электронов, поэтому проводящий слой для потери электронной эмиссии постоянно обеспечивает заряд [15].

ИРИ тесно связан с толщиной эмиссионного слоя. Если эмиссионный слой тонкий, низкий SEE вызывает низкий коэффициент усиления электронных умножителей. Если эмиссионный слой толстый, проводящий слой не может своевременно дополнять заряд потери эмиссионного слоя из-за лавины электронов, что приводит к низкому коэффициенту усиления электронных умножителей. Эксперимент показывает, что подходит эмиссионный слой от 5 до 15 нм. Следовательно, коэффициент усиления электронных умножителей тесно связан с уровнем УЭЭ материалов и толщиной эмиссионного слоя. Очень важно изучить толщину эмиссионного слоя и уровень УВИДЕТЕЛЬНОСТИ материалов.

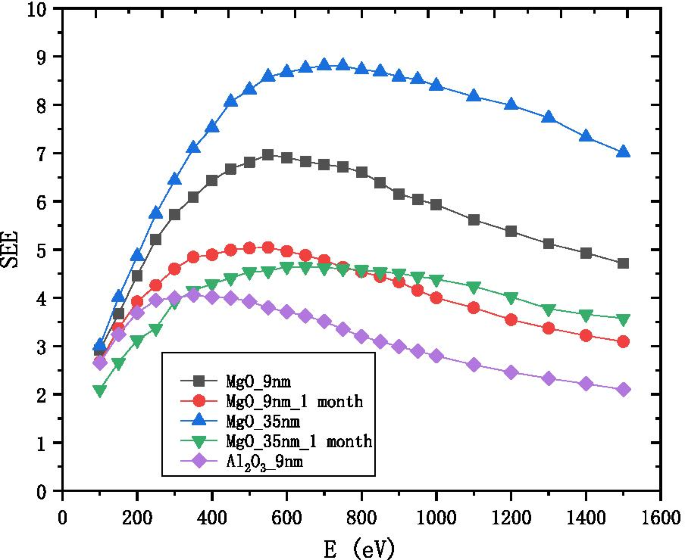

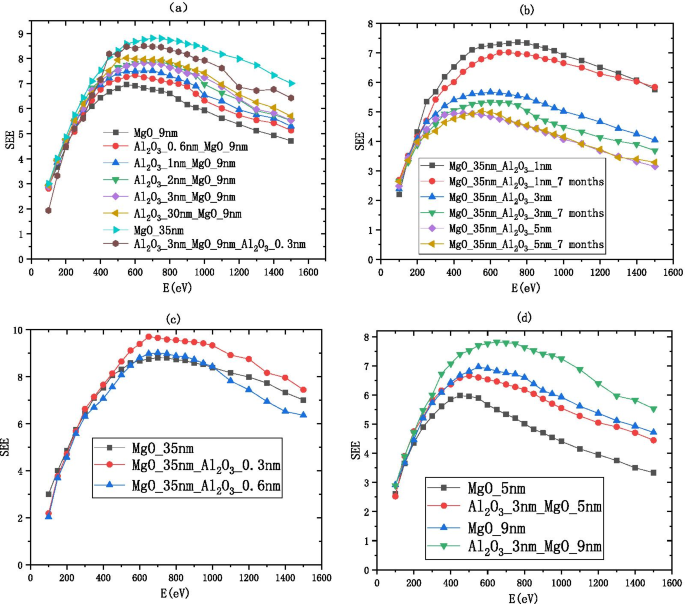

Известно, что уровень СЭЭ Al 2 О 3 очень высока [16]. Следовательно, Al 2 О 3 обычно выбирают пленку эмиссионного слоя в электронных умножителях. Но уровень SEE MgO намного выше, чем Al 2 О 3 [2, 17]. MgO не был выбран по четырем причинам. Во-первых, MgO легко растворяется в Mg (OH) 2 Мг 2 (ОН) 2 CO 3 и MgCO 3 , что приводит к тому, что уровень SEE становится таким же низким, как у Al 2 О 3 как показано на фиг. 1; во-вторых, пленка будет очень толстой (35 нм) под насыщенным уровнем SEE MgO, проводящий слой не сможет вовремя пополнить заряд на поверхности эмиссионного слоя; в-третьих, свойства Al 2 О 3 длительное время устойчивы в атмосфере; в-четвертых, процесс приготовления Al 2 О 3 проще, чем MgO. Осаждение атомного слоя (ALD) может давать непрерывную пленку без микроканалов, иметь отличное покрытие и контролировать толщину и состав атомной пленки. Поэтому мы выбрали ALD в качестве важного метода подготовки для изучения толщины эмиссионного слоя [18,19,20,21].

Вариация SEE 9 нм-Al 2 О 3 9 нм-MgO и 35 нм-MgO с энергией падающих электронов и результат, измеренный после 1 месяца растворения образца воздухом

Известно, что конечными продуктами расплывающегося MgO являются в основном Mg 2 (ОН) 2 CO 3 и MgCO 3 , поэтому содержание атомов углерода в концентрации на разных глубинах материала может отражать глубину расплывания MgO. Поверхность травится ионно-лучевым распылением и анализируется с помощью рентгеновской фотоэлектронной спектроскопии (XPS). Эти два выполняются поочередно. Глубину травления контролируют, контролируя время травления, а процентные изменения относительной атомной концентрации элементов C и Mg получают с помощью XPS. Когда XPS не может измерить относительную концентрацию элемента C в процентах, глубина травления в это время является глубиной растворения MgO. Вышеупомянутый метод показывает, что глубина расплывания MgO составляет около 3,8 нм и 1 нм Al 2 О 3 может защитить MgO от расплывания.

Чтобы измерить уровень УЭЭ материалов, многие лаборатории по всему миру построили свои собственные специализированные измерительные устройства, в том числе Стэнфордский центр линейных ускорителей [14], Университет Юты [22], Принстонский университет [23]; ONERA / DESP [24]; Китайский университет науки и технологий, Сианьский университет Цзяотун, Аэрокосмический институт 504, Источник нейтронов расщепления в Китае, Китайский университет электронных наук и технологий и т. Д. Мы разработали сферическую систему для тестирования материалов уровня SEE, чтобы гарантировать полный сбор вторичных электронов и помогает повысить точность результатов измерений. И мы рекомендуем использовать вторичные электроны с низкой энергией вместо пучков электронов с низкой энергией для нейтрализации, чтобы измерить SEE изоляционных материалов, таких как MgO и Al 2 О 3 , он позволяет избежать недостатков дозы нейтрализации и времени нейтрализации [24, 25], этот метод удобен и дешев.

Мы разработали эмиссионный слой электронного умножителя с идеей постройки дома и добились хороших результатов. Мы сравниваем значение SEE с энергией падающих электронов соседей и используем это в качестве стандарта для разделения материала на область низких энергий, область средних энергий и область высоких энергий. Это отличается от области подавления микроразряда [14]. Обнаружено, что область средних энергий может устранить влияние энергии падающих электронов на значение ИРИ. Поэтому средняя область энергии выбрана в качестве стандарта для измерения уровня УЭЭ материала, и Al 2 О 3 , MgO, MgO / Al 2 О 3 , Al 2 О 3 / MgO изучаются для получения эмпирической формулы.

В настоящее время основной предлагаемой физической моделью ИРИ является модель Дионна [26, 27]. Предлагаемая двухслойная модель [28] дорабатывается и не подходит для текущих экспериментальных данных. Поэтому мы предлагаем использовать концепцию переходного слоя для объяснения многослойных материалов, что может дать хорошее объяснение характеристик материала конструкции.

Наши эксперименты и расчеты показали, что после выращивания Al 2 О 3 а затем выращивание MgO, насыщенный уровень SEE MgO может быть обнаружен, когда эта пленка тоньше, чем пленка MgO. Это решает проблему, заключающуюся в том, что пленка MgO слишком толстая и проводящий слой не может дополнять заряд эмиссионного слоя. И мы обнаружили, что после выращивания MgO и последующего выращивания Al 2 О 3 , Al 2 О 3 выше 3 нм больше не показывает уровень SEE MgO; 1 нм Al 2 О 3 может противостоять повреждению MgO внешней среды и поддерживать уровень MgO на уровне SEE в течение длительного времени; 0,3 нм Al 2 О 3 может повысить насыщенный уровень СЭЭ MgO. Поэтому мы предлагаем, чтобы процесс подготовки нового эмиссионного слоя состоял в выращивании основного слоя 9 нм MgO на 2 нм Al 2 О 3 буферный слой, а затем выращивают 1 нм Al 2 О 3 защитный слой или 0,3 нм Al 2 О 3 улучшающий слой на нем, который может решить проблему недостатков MgO эмиссионного слоя в электронных умножителях. Мы значительно улучшили коэффициент усиления микроканальной пластины, увеличив этот новый тип эмиссионного слоя в микроканале микроканальной пластины (своего рода электронный умножитель). Расчетная толщина этого нового эмиссионного слоя имеет большое значение для повышения коэффициента усиления и стабильности электронного умножителя.

Экспериментальные элементы и методы

Эмиссионный слой с использованием атомарного осаждения

Осаждение атомного слоя (ALD) - это своего рода технология, при которой газ-прекурсор и реакционный газ поочередно поступают на базовую поверхность с контролируемой скоростью, на поверхности происходит физическая или химическая адсорбция на поверхности или на поверхности происходит реакция насыщения, материал осаждается слой за слоем в виде пленки из одного атома на поверхности. ALD может производить непрерывную пленку без микроканалов, иметь отличное покрытие и управлять толщиной и составом атомной пленки. Поэтому мы выбираем ALD в качестве важного метода подготовки для изучения толщины эмиссионного слоя.

Ниже приводится уравнение химической реакции использования ALD для выращивания Al 2 . О 3 :

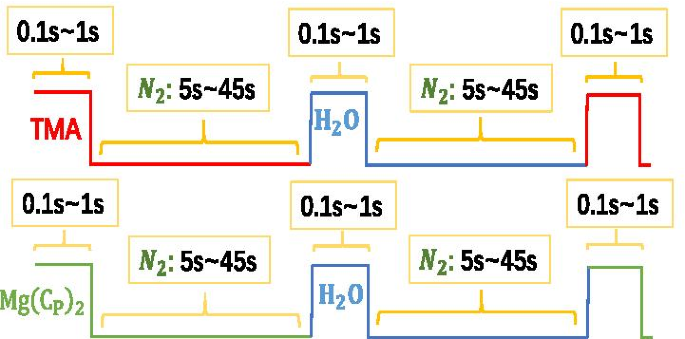

$$ \ begin {align} {\ text {A}} &:{\ text {Substrate}} - {\ text {OH}} ^ {*} + {\ text {Al}} \ left ({{\ text {CH}} _ {3}} \ right) _ {3} \ to {\ text {Substrate}} - {\ text {O}} - {\ text {Al}} \ left ({{\ text {CH }} _ {3}} \ right) _ {2} ^ {*} + {\ text {CH}} _ {4} \ uparrow \\ {\ text {B}} &:{\ text {Substrate}} - {\ text {O}} - {\ text {Al}} \ left ({{\ text {CH}} _ {3}} \ right) _ {2} ^ {*} + 2 {\ text {H }} _ {2} {\ text {O}} \ to {\ text {Substrate}} - {\ text {O}} - {\ text {Al}} \ left ({{\ text {OH}}} \ right) _ {2} ^ {*} + 2 {\ text {CH}} _ {4} \ uparrow \\ {\ text {C}} &:{\ text {Al}} - {\ text {OH }} ^ {*} + {\ text {Al}} \ left ({{\ text {CH}} _ {3}} \ right) _ {3} \ to {\ text {Al}} - {\ text {O}} - {\ text {Al}} \ left ({{\ text {CH}} _ {3}} \ right) _ {2} ^ {*} + {\ text {CH}} _ {4 } \ uparrow \\ {\ text {D}} &:{\ text {Al}} - {\ text {CH}} _ {3} ^ {*} + {\ text {H}} _ {2} { \ text {O}} \ to {\ text {Al}} - {\ text {OH}} ^ {*} + 2 {\ text {CH}} _ {4} \ uparrow \\ \ end {align} $ $Как показано уравнение A и B или C и D, базальная поверхность изначально была покрыта –OH. Химическая реакция –OH и Al (CH 3 ) 3 (TMA) сформировал новый –CH 3 поверхность, и выпустил CH 4 (побочный продукт). Новый –CH 3 поверхность, подверженная воздействию водяного пара, в результате их реакции образовалась новая поверхность –OH и высвободился CH 4 снова. Температура реакции 200 ° C. Время и порядок наращивания слоя Al 2 О 3 атом, как показано на рис. 2:

$$ {\ text {TMA / N}} _ {2} {\ text {/ H}} _ {2} {\ text {O / N}} _ {2} =0,1 \ sim 1 {\ text {s }} / 5 \ sim 45 {\ text {s}} / 0.1 \ sim 1 {\ text {s}} / 5 \ sim 45 {\ text {s}} {.} $$

Принципиальная схема процесса роста Al 2 О 3 и MgO

Ниже приводится уравнение химической реакции использования ALD для выращивания MgO:

$$ \ begin {align} {\ text {E}} &:{\ text {Substrate}} - {\ text {OH}} ^ {*} + {\ text {Mg}} \ left ({{\ text {C}} _ {5} {\ text {H}} _ {5}} \ right) _ {2} \ to {\ text {Substrate}} - {\ text {O}} - {\ text {MgC }} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {C}} _ {5} {\ text {H}} _ {6} \ uparrow \\ {\ text {F}} &:{\ text {Substrate}} - {\ text {O}} - {\ text {MgC}} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {H}} _ {2} {\ text {O}} \ to {\ text {Substrate}} - {\ text {OH}} ^ {*} + {\ text {C}} _ {5 } {\ text {H}} _ {6} \ uparrow \\ {\ text {G}} &:{\ text {Mg}} - {\ text {OH}} ^ {*} + {\ text {Mg }} \ left ({{\ text {C}} _ {5} {\ text {H}} _ {5}} \ right) _ {2} \ to {\ text {Mg}} - {\ text { O}} - {\ text {MgC}} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {C}} _ {5} {\ text {H}} _ {6} \ uparrow \\ {\ text {H}} &:{\ text {Mg}} - {\ text {C}} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {H}} _ {2} {\ text {O}} \ to {\ text {Mg}} - {\ text {OH}} ^ {*} + {\ text {C}} _ { 5} {\ text {H}} _ {6} \ uparrow \\ \ end {align} $$Как показано в уравнении E и F или G и H, базальная поверхность изначально была покрыта \ (- {\ text {OH}} \), химической реакцией \ (- {\ text {OH}} \) и \ ({\ text {Mg}} \ left ({{\ text {C}} _ {5} {\ text {H}} _ {5}} \ right) _ {2} \) (\ ({\ text {Mg}} \ left ({{\ text {C}} _ {{\ text {P}}}} \ right) _ {2} \)) сформировал новый \ (- {\ text {C}} _ {5} {\ text {H}} _ {5} \) поверхность и выпустил \ ({\ text {C}} _ {5} {\ text {H}} _ {6} \) (побочный продукт) . Новая поверхность \ (- {\ text {C}} _ {5} {\ text {H}} _ {5} \), подвергшаяся воздействию водяного пара, их реакция породила новый \ (- {\ text {OH}} \) на поверхность и снова отпустил \ ({\ text {C}} _ {5} {\ text {H}} _ {6} \).

Мы нагреваем \ ({\ text {Mg}} \ left ({{\ text {C}} _ {{\ text {P}}}} \ right) _ {2} \) до 60 ° C, чтобы превратить его в пыли. Температура реакционной камеры 200 ° C. Время и порядок выращивания слоя атома MgO, как показано на рис. 2:

$$ {\ text {Mg}} \ left ({{\ text {Cp}}} \ right) _ {2} {\ text {/ N}} _ {2} {\ text {/ H}} _ { 2} {\ text {O / N}} _ {2} =0,1 \ sim 1 {\ text {s}} / 5 \ sim 45 {\ text {s}} / 0,1 \ sim 1 {\ text {s} } / 5 \ sim 45 {\ text {s}} {.} $$Дизайн эмиссионного слоя

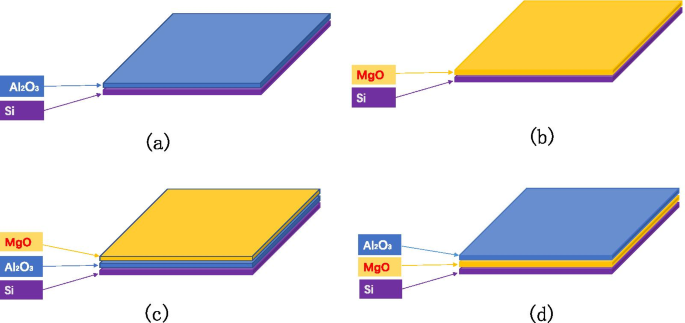

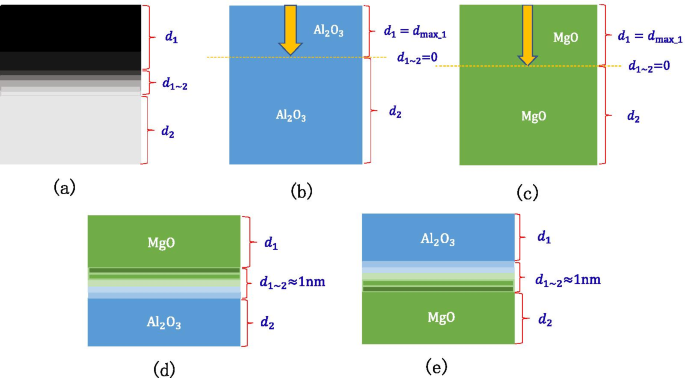

Образцы готовятся четырьмя способами, как показано на рис. 3:выращивание разной толщины \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) на кремниевой пластине; выращивать MgO разной толщины на Si-пластине; выращивать \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) разной толщины на кремниевой пластине, а затем увеличивать фиксированную толщину MgO; увеличивать фиксированную толщину MgO на кремниевой пластине, а затем увеличивать другую толщину \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \). Мы выращивали \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) разной толщины на кремниевой пластине (1 нм, 3 нм, 7 нм, 9 нм, 30 нм , 50 нм). Мы выращивали MgO разной толщины на Si-пластине (1 нм, 3 нм, 5 нм, 9 нм, 15 нм, 20 нм, 35 нм). Мы выращиваем \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) разной толщины на кремниевой пластине (0,6 нм, 1 нм, 3 нм, 30 нм), а затем выращиваем фиксированная толщина MgO (9 нм). Мы выращиваем фиксированную толщину MgO на кремниевой пластине (35 нм), а затем увеличиваем другую толщину \ ({\ text {Al}} _ {2} {\ text {O} } _ {3} \) (0,3 нм, 0,6 нм, 1 нм, 3 нм, 5 нм, 7 нм, 10 нм, 20 нм).

Исследование взаимосвязи между толщиной пленки и SEE путем разработки эксперимента с эмиссионным слоем

Новый метод тестирования для SEE

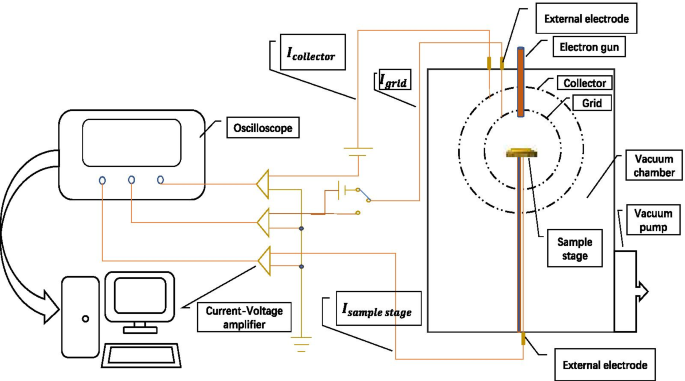

Мы используем метод коллектора для измерения, как показано на рис. 4:сначала подключите каскад с образцом к коллектору, ток, измеренный пикоамперметром, представляет собой ток падающих электронов, обозначенный как \ (I _ {{\ text {p}}} \ ); при тех же условиях инцидента отключите образец и коллектор, в это время измеренный ток на коллекторе является током вторичных электронов, обозначенным как \ (I _ {{\ text {s}}} \).

$$ {\ text {SEE}} =\ frac {{I _ {{\ text {s}}}}} {{I _ {{\ text {p}}}}} $$

Принципиальная схема системы КПД вторичной электронной эмиссии

Мы разработали устройство в виде глобальной структуры, чтобы обеспечить полный сбор вторичных электронов и помочь повысить точность результатов измерений.

Когда изолирующий материал бомбардируется падающими электронами, поверхность материала испускает вторичные электроны и накапливает положительные заряды из-за потери электронов. Положительный заряд увеличивает потенциал. Потому что вторичные электроны генерируются в пределах нескольких нанометров от поверхности материала и имеют низкую энергию (~ эВ). Вторичные электроны очень чувствительны к положительному потенциалу. Положительный потенциал повлияет на следующий процесс вторичной электронной эмиссии, что приведет к снижению выхода вторичных электронов.

Чтобы исключить влияние накопления заряда на результат измерения SEE изоляционного образца и точно измерить SEE изоляционного образца, традиционный метод напрямую использует низкоэнергетический электронный пучок для облучения изоляционного образца, а положительный заряд на поверхности образца нейтрализуется низкоэнергетическим электроном. У традиционного метода есть два недостатка. Во-первых, необходимо точно рассчитать дозу нейтрализации, легко иметь положительный заряд на поверхности образца из-за недостаточной дозы нейтрализации или отрицательный заряд на поверхности образца из-за чрезмерной нейтрализации; во-вторых, его нужно оснастить еще одной низкоэнергетической электронной пушкой [24, 25].

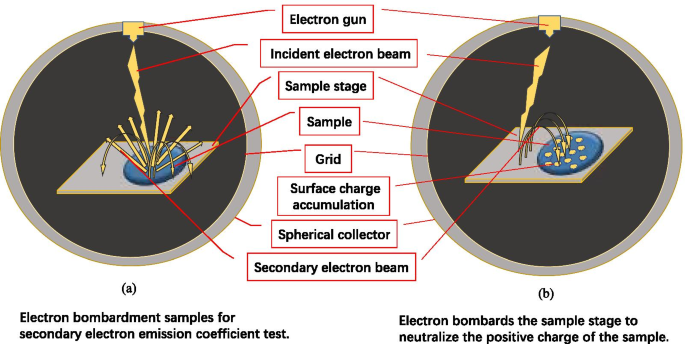

Мы предлагаем использовать низкоэнергетические вторичные электроны вместо низкоэнергетического электронного пучка для нейтрализации, что позволяет преодолеть недостатки традиционных методов и получить точные вторичные электроны, как показано на рис. 5 [29]. Мы помещаем образец изоляции для испытания на половину предметного столика, а другую половину оставляем пустой. Стол для образцов изготовлен из нержавеющей стали 304, а электрический потенциал равен 0 В.

Принципиальная схема нового метода испытания коэффициента вторичной электронной эмиссии материала

При испытании изолирующего образца электроны, генерируемые электронной пушкой, бомбардируют поверхность изолирующего образца, как показано на рис. 5а, в результате чего образуется область положительного заряда, как показано на рис. 5b. При нейтрализации поверхностного заряда изолирующего образца наполовину пустая область предметного столика бомбардируется путем регулировки угла электронной пушки, чтобы предметный столик испускал вторичные электроны, как показано на рис. 5b.

Из-за взаимного притяжения положительных зарядов и электронов вторичные электроны притягиваются к поверхности образца для нейтрализации заряда. По мере уменьшения положительного заряда меньше электронов притягивается. Когда положительный заряд на поверхности образца нейтрализуется, поверхность изоляционного образца возвращается в исходное состояние. Поскольку положительный заряд отсутствует, он не будет продолжать притягивать низкоэнергетические вторичные электроны, генерируемые предметным столиком, поэтому не будет чрезмерной нейтрализации, вызывающей отрицательный заряд поверхности образца.

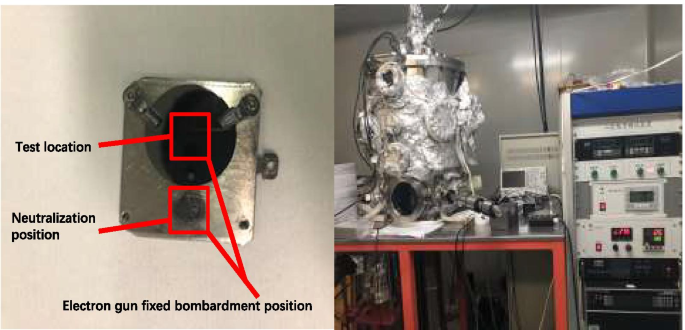

Электронная пушка, которую мы используем, каждый раз бомбардирует поверхность образца в одном и том же положении, а затем отклоняется на тот же угол, чтобы бомбардировать то же положение на предметном столике, как показано на рис. 6. Благодаря длительному процессу испытания SEE, положение на предметном столике, подвергнутом бомбардировке электронной пушкой, долгое время становилось черным пятном, как показано на рис. 6.

Фотографии образца, предметного столика и оборудования для проверки коэффициента вторичной электронной эмиссии

Результат и обсуждение

СМОТРЕТЬ Зонирование и анализ

Мы сравниваем значение SEE под энергией соседних падающих электронов, чтобы описать изменение SEE с энергией падающих электронов, и определяем его как

$$ R _ {{{\ text {SEE}}}} =\ frac {{{\ text {SEE}} \ left ({x + b} \ right)}} {{{\ text {SEE}} \ left ({x} \ right)}} $$а ВИЭ материала делится на три области размером значения \ (R _ {{{\ text {SEE}}}} \), а именно область низких энергий налетающего электрона (\ (R _ {{{ \ text {SEE}}}} \ ge 1.02 \)), области средних энергий налетающего электрона (\ (0.98 \ le R _ {{{\ text {SEE}}}} <1.02 \)) и высоких энергий область налетающего электрона (\ ({\ text {R}} _ {{{\ text {SEE}}}} \ ge 0.98 \)). Диапазон энергий падающих электронов материала, который мы используем для тестирования SEE, составляет (100 эВ, 1500 эВ), x представляет энергию налетающего электрона, а b представляет собой длину шага энергии падающих электронов в тесте SEE.

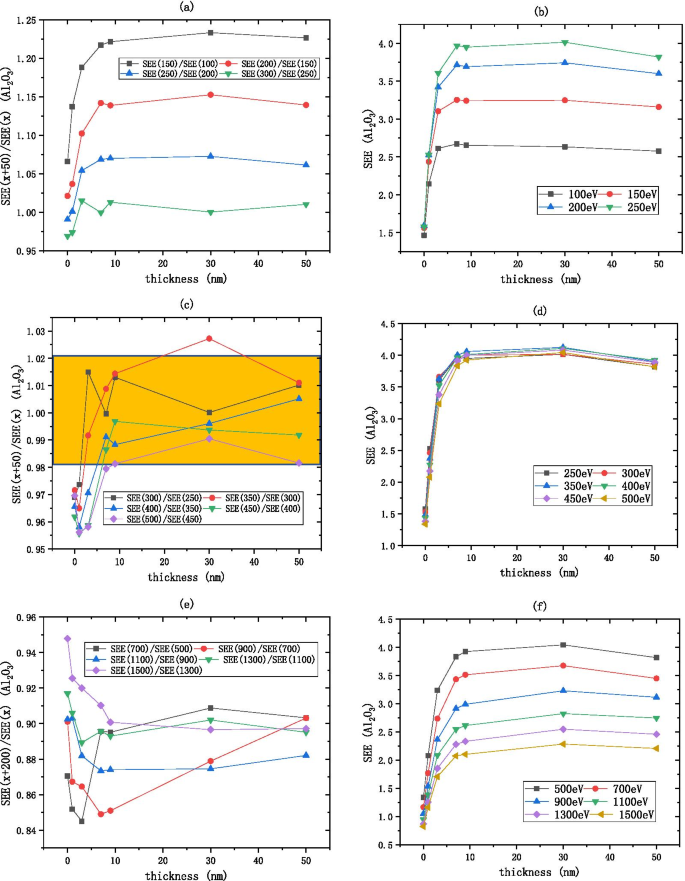

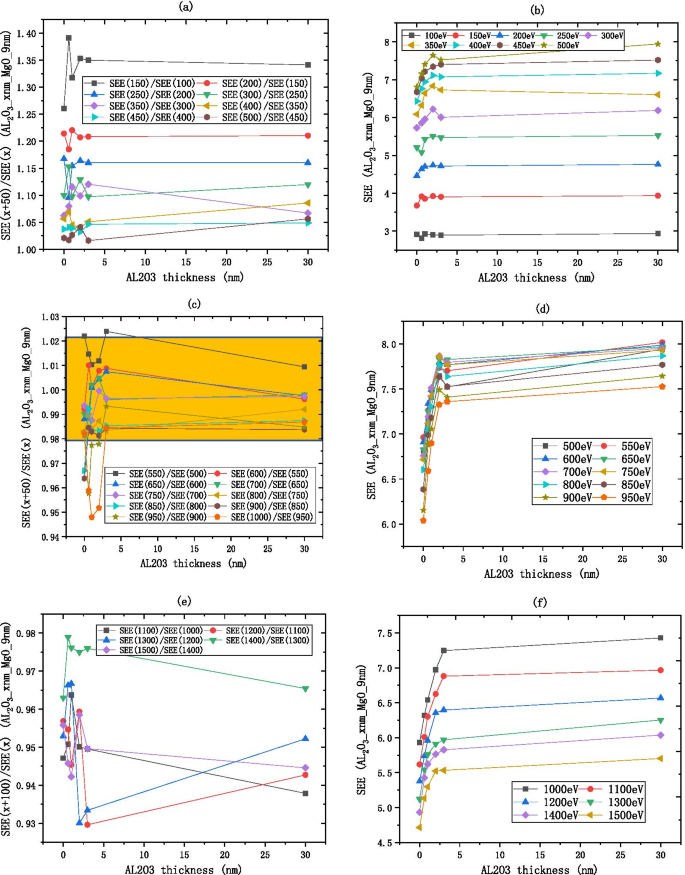

\ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) SEE в основном остается неизменным после 7 нм, как показано на рис. 7. Как показано на рис. 7a, b, область низких энергий \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) находится между 100 и 250 эВ, \ (R _ {{{\ text {SEE}} }} \) уменьшается с 1,25 до 1,02, указывая на то, что по мере увеличения энергии падающих электронов SEE увеличивается и, наконец, стабилизируется. Как показано на рис. 7c, d, область средней энергии \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) находится между 250 и 500 эВ, \ ( R _ {{{\ text {SEE}}}} \) считается постоянным в интервале [0.98, 1.02], то есть \ (R _ {{{\ text {SEE}}}} \) примерно равно до 1, что указывает на то, что SEE в основном не изменяется с увеличением энергии налетающих электронов. Как показано на рис. 7e, f, область высоких энергий \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) находится между 500 и 1500 эВ для каждого увеличения при 200 эВ энергии налетающих электронов ИРИ уменьшается примерно в 0,9 раза.

После деления энергии падающего электрона на \ (R _ {{{\ text {SEE}}}} =\ frac {{\ text {SEE (x + b)}}}} {{\ text {SEE (x)}}} \), как показано в a , c , e изменение Al 2 О 3 (на кремниевой пластине вырастите xnm-Al 2 О 3 ) ПОСМОТРЕТЬ с толщиной, как показано в b , d , f

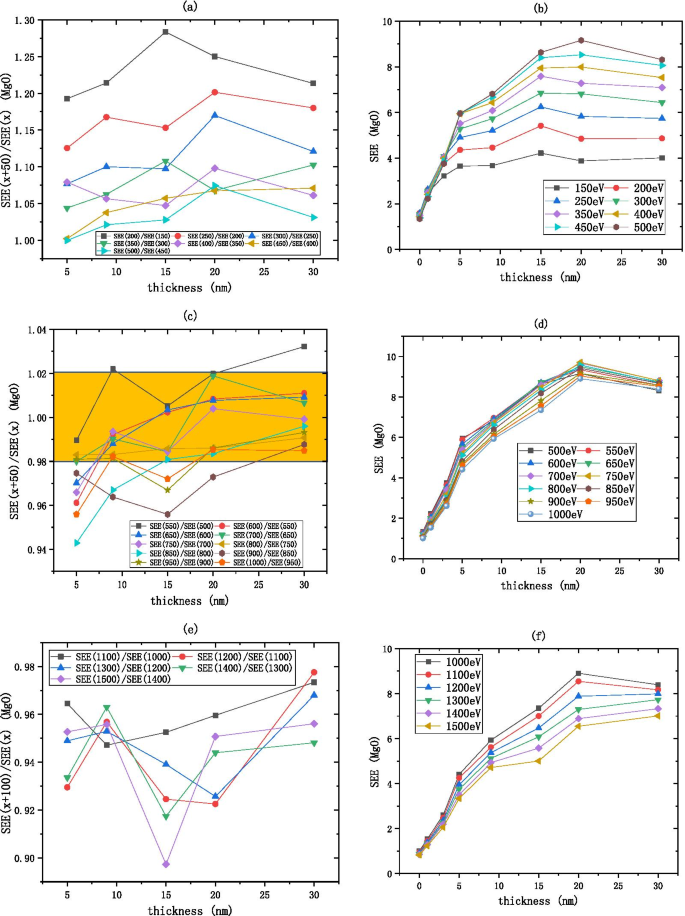

MgO SEE в основном остается неизменным после 20 нм, как показано на рис. 9. Как показано на рис. 8a, b, область низких энергий MgO находится между 100 и 500 эВ, \ (R _ {{{\ text {SEE} }}} \) уменьшается с 1,3 до 1, указывая на то, что по мере увеличения энергии налетающих электронов ИРИ увеличивается и, наконец, стабилизируется. Как показано на рис. 8c, d, средняя энергия MgO находится в диапазоне от 500 до 1000 эВ, \ (R _ {{{\ text {SEE}}}} \) считается постоянным в интервале [0,98, 1,02 ], то есть \ (R _ {{{\ text {SEE}}}} \) приблизительно равно 1, что указывает на то, что SEE в основном не изменяется при увеличении энергии налетающих электронов. Как показано на рис. 8e, f, область высоких энергий MgO составляет от 1000 до 1500 эВ, при каждом увеличении энергии налетающих электронов на 100 эВ SEE уменьшается примерно в 0,94 раза.

После деления энергии падающего электрона на \ (R _ {{{\ text {SEE}}}} =\ frac {{\ text {SEE (x + b)}}}} {{\ text {SEE (x)}}} \), как показано в a , c , e изменение MgO (на кремниевой пластине, рост xnm-MgO) ВИДИТЕ с толщиной, как показано на b , d , f

Как показано на рис. 9, SEE \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO и MgO имеют одинаковое энергетическое разделение падающих электронов, SEE \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO практически не изменяется после 3 нм. Как показано на рис. 9a, b, область низких энергий \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO находится между 100 и 450 эВ, \ (R _ {{{\ text {SEE}}}} \) уменьшается с 1,4 до 1,05, указывая на то, что по мере увеличения энергии налетающих электронов SEE увеличивается и, наконец, стабилизируется. Как показано на рис. 9c, d, область средней энергии \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO находится между 500 и 1000 эВ, \ (R _ {{{\ text {SEE}}}} \) считается постоянным в интервале [0.98, 1.02], то есть \ (R _ {{{\ text {SEE}}}} \) является приблизительно равным 1, что указывает на то, что SEE в основном не изменяется при увеличении энергии налетающих электронов. Как показано на рис. 9e, f, область высоких энергий \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO находится между 1000 и 1500 эВ для каждое увеличение энергии налетающих электронов на 100 эВ снижает ИРИ примерно в 0,95 раза. Поскольку ИРИ \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) / MgO стабильна в области средних энергий, энергия налетающего электрона может быть исключена как переменная фактор.

После деления энергии падающего электрона на \ (R _ {{{\ text {SEE}}}} =\ frac {{\ text {SEE (x + b)}}}} {{\ text {SEE (x)}}} \), как показано в a , c , e изменение Al 2 О 3 / MgO (на кремниевой пластине растут xnm-Al 2 О 3 а затем выращивать 9 нм-MgO) SEE с толщиной, как показано на b , d , f

Как показано на рис. 10, SEE MgO / \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) и \ ({\ text {Al}} _ { 2} {\ text {O}} _ {3} \) имеют аналогичное энергетическое разделение падающих электронов, SEE MgO / \ ({\ text {Al}} _ {2} {\ text {O}} _ {3 } \) практически не меняется после 3 нм. Как показано на рис. 10a, b, область низких энергий MgO / \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) находится между 100 и 300 эВ, \ (R _ {{{\ text {SEE}}}} \) уменьшается с 1,8 до 1, указывая на то, что по мере увеличения энергии налетающих электронов SEE увеличивается и, наконец, стабилизируется. Как показано на рис. 10c, d, область средней энергии MgO / \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) находится между 300 и 500 эВ, \ (R _ {{{\ text {SEE}}}} \) считается постоянным в интервале [0.98, 1.02], когда \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) тонкий, \ (R _ {{{\ text {SEE}}}} \) отклоняется от 1, и разница в SEE при разных энергиях налетающих электронов очевидна; когда \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) толстый, \ (R _ {{{\ text {SEE}}}} \) близко к 1 , и разница не очевидна. Как показано на рис. 10e, f, область высоких энергий MgO / \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) находится между 500 и 1500 эВ, когда \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) тонкий, \ (R _ {{{\ text {SEE}}}} \) близко к 1, и разница в ИРИ при разных энергиях налетающих электронов не очевидна; когда \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) толстый, \ (R _ {{{\ text {SEE}}}} \) отклоняется от 1, и разница очевидна; при каждом увеличении энергии налетающих электронов на 200 эВ SEE уменьшается примерно в 0,9 раза.

После деления энергии падающего электрона на \ (R _ {{{\ text {SEE}}}} =\ frac {{\ text {SEE (x + b)}}}} {{\ text {SEE (x)}}} \), как показано в a, c, e , изменение MgO / Al 2 О 3 (на кремниевой пластине вырастите 35 нм-MgO, а затем вырастите xnm-Al 2 О 3 ) ПОСМОТРИТЕ с толщиной, как показано в b , d, f

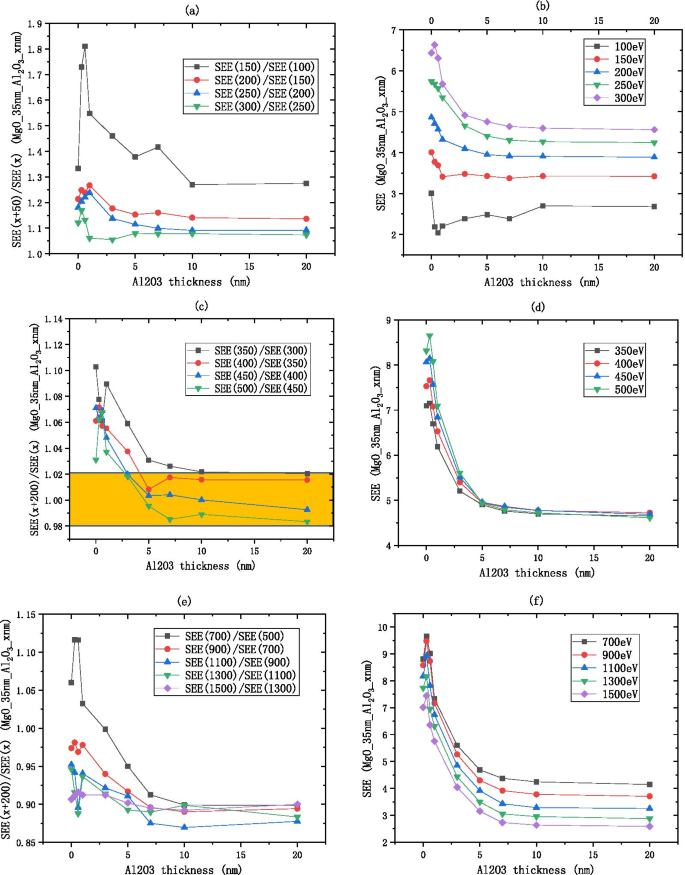

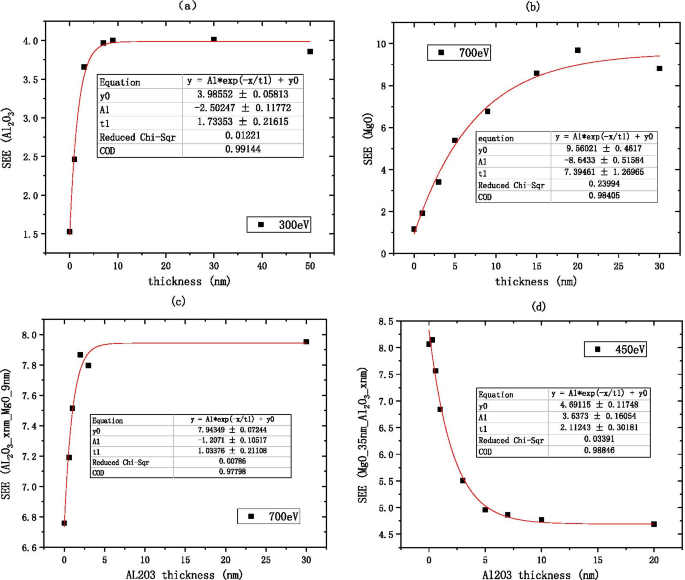

Поскольку \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \) ИРИ устойчив в области средних энергий, энергия налетающих электронов может быть исключена как переменный фактор. Мы выбрали энергию падающих электронов в среду 300 эВ в качестве стандарта для измерения уровня SEE \ ({\ text {Al}} _ {2} {\ text {O}} _ {3} \), эмпирической формулы для thickness of \({\text{Al}}_{2} {\text{O}}_{3}\) and the best SEE is obtained by fitting as shown in Fig. 11a (Table 1).

$${\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =3.99 - 2.5{*}e^{{ - \frac{{{\text{thickness}}}}{1.73}}}$$ (1)

Relationship between the material's best secondary electron emission coefficient and film thickness, a shows the information of Al2 O3 (on the silicon wafer, grow xnm-Al2 O3 ), b shows the information of MgO (on the silicon wafer, grow xnm-MgO), c shows the information of Al2 O3 /MgO (on the silicon wafer, grow xnm-Al2 O3 , and then grow 9 nm-MgO), and d shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow xnm-Al2 O3 )

Because the MgO SEE is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 700 eV as the standard to measure the SEE level of MgO, the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11b.

$${\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} =9.56 - 8.64*e^{{ - \frac{{{\text{thickness}}}}{7.39}}}$$ (2)Because the SEE of \({\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}\) is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 700 eV as the standard to measure the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO, the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11c.

$${\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} =7.94 - 1.21\,*\,e^{{ - \frac{{{\text{thickness}}}}{1.03}}}$$ (3)Because the SEE of MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 450 eV as the standard to measure the SEE level of MgO/\({\text{Al}}_{2} {\text{O}}_{3}\), the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11d.

$${\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} =4.69 + 3.64\,*\,e^{{ - \frac{{{\text{thickness}}}}{2.11}}}$$ (4) $$\frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} \left( 9 \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} =\frac{{9.56 - 8.64\,*\,e^{{ - \frac{9}{7.39}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.755$$According to formulas 1 and 2, the SEE level of 9 nm MgO is 1.755 times higher than that of 30 nm \({\text{Al}}_{2} {\text{O}}_{3}\).

$$\begin{aligned} \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} \left( 3 \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} &=\frac{{7.94 - 1.21\,*\,e^{{ - \frac{3}{{1.03}}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{{30}}{{1.73}}}} }} \approx 1.973 \\ \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} \left( 3 \right)}}{{{\text{B}}_{{{\text{SEE}}\,{\text{MgO}}}} \left( 9 \right)}} &=\frac{{7.94 - 1.21\,*\,e^{{ - \frac{3}{{1.03}}}} }}{{9.56 - 8.64\,*\,e^{{ - \frac{9}{{7.39}}}} }} \approx 1.124 \\ \end{aligned}$$We deposit 0–30 nm \({\text{Al}}_{2} {\text{O}}_{3}\) and redeposit 9 nm MgO on the Si wafer as the film, as shown in Fig. 12a. formulas 1 and 3 show that the SEE level of 9 nm MgO grown on 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is 1.973 times higher than that of \({\text{Al}}_{2} {\text{O}}_{3}\). formulas 2 and 3 show that the SEE level of 9 nm MgO grown on 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is 1.124 times higher than that of 9 nm MgO.

$$\frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} }}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} }} =\frac{{4.69 + 3.64\,*\,e^{{ - \frac{1}{2.11}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.743$$

Change of secondary electron emission coefficient with different incident electron energy, a shows the information of Al2 O3 /MgO (on the silicon wafer, grow xnm-Al2 O3 , and then grow 9 nm-MgO), b shows the information of MgO/Al2 O3 and deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 ), c shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), and d shows the information of Al2 O3 /MgO (on the silicon wafer, grow 3 nm-Al2 O3 , and then grow 5 nm-MgO)

The SEE level of MgO after deliquescent drops significantly as shown in Fig. 1. Then, we deposit 35 nm MgO and redeposit 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on the Si wafer as the film. We found the SEE of this film exposed to the air 7 months is close to the SEE without exposed to the air as shown in Fig. 12b. Formulas 1 and 3 show that the SEE level of 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO is 1.743 times higher than the SEE of \({\text{Al}}_{2} {\text{O}}_{3}\) and can be long-term maintain a high SEE level (no obvious deliquescence in 7 months).

$$\begin{aligned} \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} \left( {0.3} \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} &=\frac{{4.69 + 3.64\,*\,e^{{ - \frac{0.3}{{2.11}}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.967, \\ \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} \left( {0.3} \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} \left( 9 \right)}} &=\frac{{4.69 + 3.64\,*\,e^{{ - \frac{0.3}{{2.11}}}} }}{{9.56 - 8.64\,*\,e^{{ - \frac{9}{7.39}}} }} \approx 1.12 \\ \end{aligned}$$We deposited 35 nm MgO on the Si wafer and re-deposited 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a thin film as shown in Fig. 12c. It can be seen from formulas 1, 2 and 4 that the SEE level of 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO is 1.967 times higher than that of \({\text{Al}}_{2} {\text{O}}_{3}\) and 1.12 times higher than that of MgO;

The emission layer of the electron multiplier pursues thinner and higher SEE level, so we sacrificed some SEE level to make the film thinner. We deposited 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on the Si wafer and re-deposited 5 nm MgO as a thin film as shown in Fig. 12d.

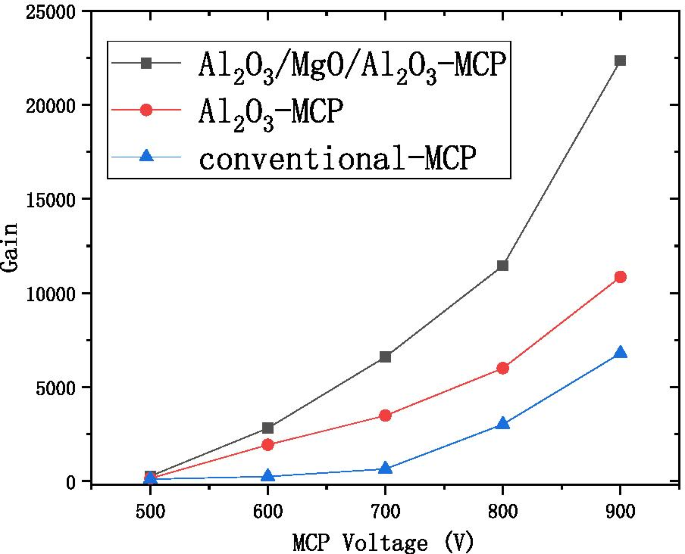

We propose to grow 2–3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a buffer layer, grow 5–9 nm MgO as the main layer, and grow 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as an enhancement layer or 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a protective layer as the \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emissive layer of electron multipliers as shown in Fig. 13. SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer (\({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) = 3 nm/9 nm/0.3 nm) is shown in Fig. 12a. And, we tested a traditional microchannel plate with good gain and then grew \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer on microchannel wall of microchannel plate, and the gain result obtained by the test was significantly improved. Then, another piece of the first convention microchannel plate with close gain is grown with \({\text{Al}}_{2} {\text{O}}_{3}\) emission layer. Compared with the gain results obtained by the test, the \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer structure is more superior as shown in Fig. 14.

Schematic diagram of sandwich structure (Al2 O3 /MgO/Al2 O3 )

Relationship between the voltage and gain of the three microchannel plates (conventional microchannel plate, microchannel plate for growing Al2 O3 emission layer, microchannel plate for growing Al2 O3 /MgO/Al2 O3 emission layer)

XPS Characterization and Transition Layer Concept

SEE data usually uses Dionne model for fitting analysis [26, 27]. The current double-layer model based on Dionne model does not consider the existence of a transition layer between the two materials. Through the design of the emission layer structure this time, the SEE difference between \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO and \({\text{Si}}\)/MgO can be clearly observed. Under the same SEE level, MgO exhibits a very large thickness difference. Sample (0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) can get a higher SEE than MgO. Sample (1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) maintain a high SEE level. The current double-layer model [28] can no longer explain the above phenomenon, so we put forward the concept of transition layer, there are two kinds of materials at the interface, forming two processes:the process of destroying the bottom material and the process of building the top material. The following are two X-ray photoelectron spectroscopy (XPS) test experiments to prove and the concept of transition layer to understand the SEE phenomenon of multilayer materials.

XPS test experiment 1:

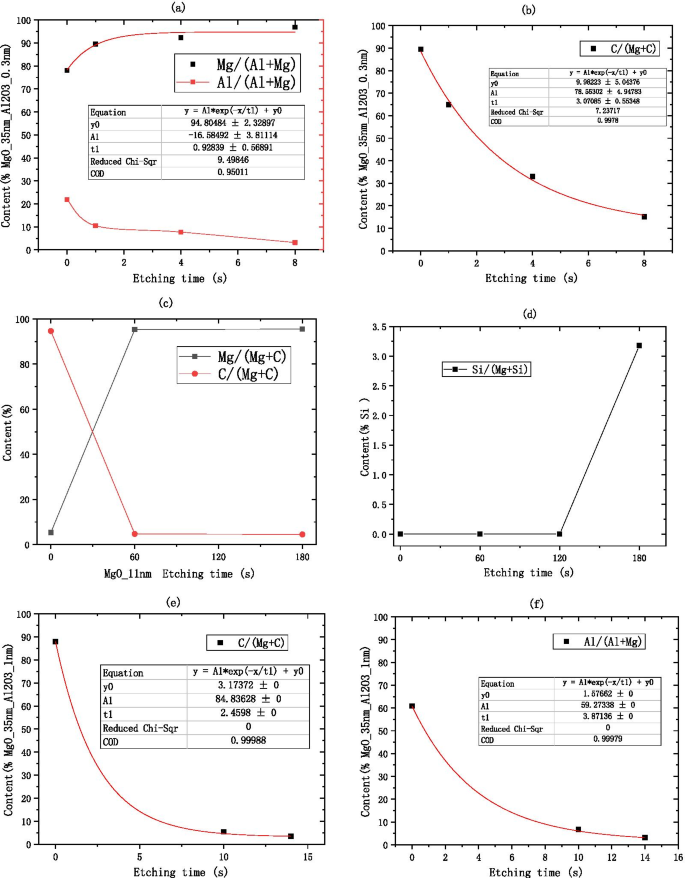

First, the sample (0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) in the air for 1 year are tested for XPS as shown in Fig. 15a. We use an Ar ion gun to etch the surface of the material, and then test the various elements in the material by XPS. The two are alternately performed. The etching depth is controlled by controlling the etching time, and the relative atomic concentration percentage changes of various elements are obtained by XPS. Al element is almost undetectable after 8 s of etching as shown in Fig. 16a. The etching rate of \({\text{Al}}_{2} {\text{O}}_{3}\) is known, \({\text{Etching}}\,{\text{rate}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7{\text{{\AA}/s}}\),

$$\begin{aligned} &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} ={\text{Etching rate }}_{{{\text{Al}}_{2} {\text{O}}_{3} }} *{\text{Etching time}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7\,{\text{{\AA}/s}}\,*\,8\,{\text{s}} =5.6{\text{\AA}} \\ &{\text{Cycle}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =1.29\,{\text{{\AA}/cycle}}\,*3\,{\text{cycle}} =3.87{\text{\AA}} \\ &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }}> {\text{Cycle}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \\ \end{aligned}$$

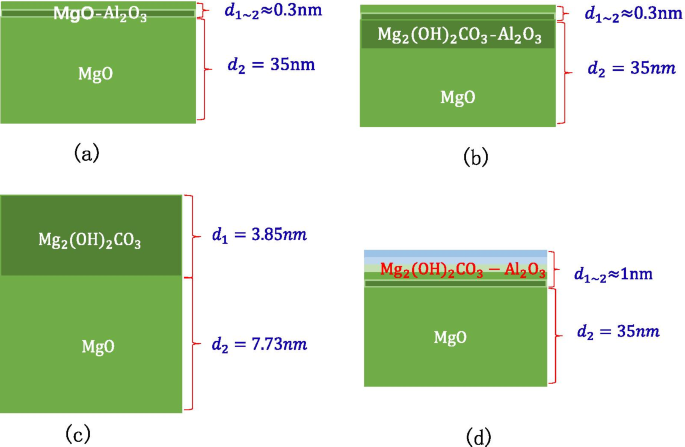

Schematic diagram of XPS test experiment sample, a shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), b shows the information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), c shows the information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), d shows the information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 )

Atomic concentration percentage of C, Al, Si elements relative to Mg element obtained by XPS. а Shows the Al element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), a shows the C element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), c shows the C element information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), d shows the Si element information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), e shows the C element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 ). f shows the Al element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 )

Therefore, it shows that \({\text{Al}}_{2} {\text{O}}_{3}\) must exist in the MgO part, that is, \({\text{Al}}_{2} {\text{O}}_{3}\) destroys the lattice state of the MgO surface. \({\text{Al}}_{2} {\text{O}}_{3}\) forms a finite solid solution in MgO [30]. At this time, the experimentally measured SEE level increased. As we all know, the higher the SEE level, the better the insulation of the material. Due to the destruction of the surface lattice, the surface layer of MgO is more insulating, which further confirms the process of destroying the underlying material in the concept of the transition layer.

According to the results of the SEE experiment, the SEE level has dropped significantly. A small amount of \({\text{Al}}_{2} {\text{O}}_{3}\) in the top layer cannot protect the MgO in the bottom layer. MgO is still deliquescent in the air. The air contains \({\text{O}}_{2} ,{\text{H}}_{2} {\text{O}},{\text{CO}}_{2} ,{\text{CO}},{\text{N}}_{2}\), etc. When air enters MgO, the reaction of MgO and \({\text{CO}}_{2}\) and \({\text{H}}_{2} {\text{O}}\) proceeds at the same time.

$$\begin{aligned} &{\text{MgO}} + {\text{H}}_{2} {\text{O}} ={\text{Mg}}\left( {{\text{OH}}} \right)_{2} \\ &{\text{MgO}} + {\text{CO}}_{2} ={\text{MgCO}}_{3} \\ &{\text{Mg}}\left( {{\text{OH}}} \right)_{2} + {\text{CO}}_{2} \rightleftharpoons {\text{MgCO}}_{3} + {\text{H}}_{2} {\text{O}} \\ &2{\text{MgO}} + 2{\text{H}}_{2} {\text{O}} + {\text{CO}}_{2} ={\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3} \\ \end{aligned}$$The above four chemical reactions occur, the deliquescent reaction of air and MgO is mainly the reaction of MgO and \({\text{CO}}_{2}\) and \({\text{H}}_{2} {\text{O}}\) to produce \({\text{MgCO}}_{3}\) and \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\). As long as the prepared MgO is exposed to the air, \({\text{Mg}}\left( {{\text{OH}}} \right)_{2}\) will be produced. After being placed in the air for 28 days, \({\text{MgCO}}_{3}\) is the main product [31]. Because the tested MgO sample needs to be transferred to the SEE test equipment, the actual test is the SEE level of MgO–\({\text{Mg}}\left( {{\text{OH}}} \right)_{2}\). Main reason for the decrease in SEE level is the \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) and MgCO3 produced by deliquescent. Therefore, when using XPS, C can be selected as the calibration element for the deliquescent depth of MgO in the air. As shown in Fig. 16b, after 8 s of etching, no Al content is detected, but C content is still detected, indicating that the MgO in the bottom layer continues to deliquesce and is not protected by a small amount of \({\text{Al}}_{2} {\text{O}}_{3}\) as shown in Fig. 15b.

XPS test experiment 2:

First, the MgO sample in the air for 1 year are tested for XPS. After 1 min of etching, there was almost no C element as shown in Fig. 16c, indicating that the thickness of the dense \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film formed was the thickness of 1 min of etching.

After etching for 3 min, the sample begins to show Si element as shown in Fig. 16d, the etching rate of MgO and the thickness of \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film can be calculated through these data.

$$\begin{aligned} &{\text{Etching rate }}_{{{\text{MgO}}}} =\frac{{{\text{Thickness}}_{{{\text{MgO}}}} }}{{{\text{Etching time}}_{{{\text{MgO}}}} }} =\frac{{11.58\,{\text{nm}}}}{{180\,{\text{s}}}} =0.643{\text{{\AA}/s}} \\ &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3} }} \approx {\text{Etching}}\_{\text{Thickness}}_{{{\text{MgO}}}} \\ &\quad ={\text{Etching rate }}_{{{\text{MgO}}}} \,*\,{\text{Etching time}}_{{{\text{MgO}}}} =0.643{\text{\AA}}/{\text{s*}}60\,{\text{s}} \approx 3.85\,{\text{nm}} \\ \end{aligned}$$The 3.85 nm \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film layer acts as an air barrier layer to prevent further deliquescent of deep MgO as shown in Fig. 15c.

When 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is grown on MgO, the XPS test data show that there is basically no C content and no Al content in the sample after the etching time of 14 s as shown in Fig. 16e, f.

$${\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} ={\text{Etching rate }}_{{{\text{Al}}_{2} {\text{O}}_{3} }}* {\text{Etching time}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7\,{\text{{\AA}/s}}\,*\,14\,{\text{s}} =9.8{\text{\AA}}$$It can be known by testing the C content that the depth of air penetration into the material is about 1 nm at this time. According to the concept of the transition layer, there are two kinds of materials at the interface to form the process of destroying the bottom layer material and constructing the top layer material. At the interface, \({\text{Al}}_{2} {\text{O}}_{3}\) destroys the crystal lattice on the surface of MgO. In order to prevent excessive infiltration of air, a complete \({\text{Al}}_{2} {\text{O}}_{3}\) atomic level is formed at least at 1 nm. When a complete \({\text{Al}}_{2} {\text{O}}_{3}\) atomic layer is not formed, the infiltration of air into the material cannot be prevented as in Example 1 above. The \({\text{Al}}_{2} {\text{O}}_{3}\) and \({\text{ Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) in the inner layer are mixed to help MgO form a dense air barrier layer in advance as shown in Fig. 15d.

The concept of transition layer understands the SEE phenomenon of multilayer materials:

The schematic diagram shown in Fig. 17a shows the concept of the transition layer, The thickness of the top layer material is \(d_{1}\), the thickness of the bottom layer material is \(d_{2}\) and the thickness of the transition layer is \(d_{1\sim 2}\).The schematic diagram is shown in Fig. 17b, c when there is enough thick \({\text{Al}}_{2} {\text{O}}_{3}\) or MgO, the incident electron depth is \(d_{{{\text{max}}\_1}}\), and there is no transition layer between \({\text{Al}}_{2} {\text{O}}_{3}\) and \({\text{Al}}_{2} {\text{O}}_{3}\) (there is no transition layer between MgO and MgO), that is, the thickness of the transition layer is 0. Through XPS test experiment 2, we get that the thickness of the transition layer between MgO and \({\text{Al}}_{2} {\text{O}}_{3}\) is 1 nm as shown in Fig. 17d, e.

а Schematic diagram of the transition layer of the double layer structure, b schematic diagram of the Al2 O3 transition layer and incident electron depth, c schematic diagram of the MgO transition layer and incident electron depth, d schematic diagram of the Al2 O3 /MgO transition layer, e schematic diagram of the MgO/Al2 O3 transition layer

When the top layer material in the double-layer structure is MgO, the thickness of the MgO that reaches the saturated SEE level is different when the bottom layer material is different. If electrons are incident on the bottom layer material, the SEE level of the bottom layer material is low and cannot reach the saturated SEE level. Therefore, to reach the saturation SEE level, a complete MgO incident electron path needs to be formed. When the bottom layer material is different, such as Si or \({\text{Al}}_{2} {\text{O}}_{3}\), the thickness of the transition layer will be different, so the top layer MgO shows a different thickness.

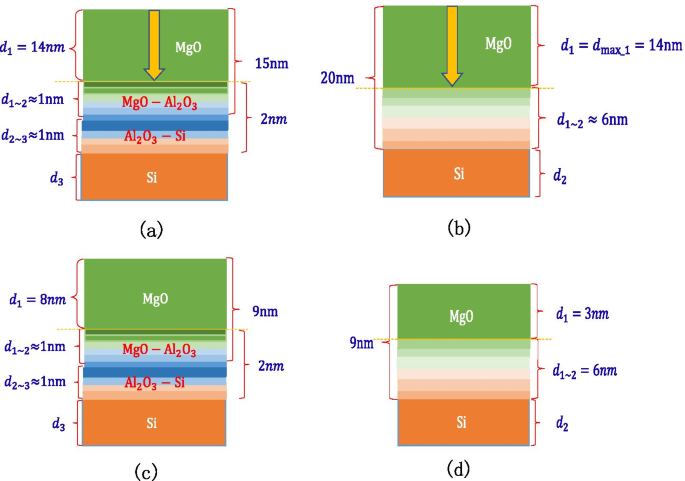

It is found through experiments that a sample that grows 2 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on a Si wafer and then grows 15 nm MgO can reach the SEE level of MgO saturation. Knowing that the thickness of the MgO–\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is 1 nm, it can be inferred that the thickness of the \({\text{Al}}_{2} {\text{O}}_{3}\)–Si transition layer is 1 nm, and the maximum depth of incident electrons of MgO is 14 nm as shown in Fig. 18a. It is found through experiments that the sample of 20 nm MgO grown on the Si wafer can reach the SEE level of MgO saturation. It has been inferred that the maximum depth of incident electrons of MgO is 14 nm, so the thickness of the MgO–Si transition layer can be calculated to be 6 nm as shown in Fig. 18b. Therefore, it can be explained that the SEE level of growing 2 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on Si wafer and then growing 9 nm MgO is higher than the SEE level of 9 nm MgO growing on Si wafer. This is because the thickness of the MgO–\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is thinner than that of the MgO–Si transition layer. The actual MgO thickness of 8 nm involved in incident electrons is much thicker than 3 nm as shown in Fig. 18c, d.

Schematic diagram of the thickness of each layer of a multilayer structure, a shows the thickness of Al2 O3 /MgO (on the silicon wafer, grow 2 nm-Al2 O3 , and then grow 15 nm-MgO), b shows the thickness of MgO (on the silicon wafer, grow 20 nm-MgO), c shows the thickness of Al2 O3 /MgO (on the silicon wafer, grow 2 nm-Al2 O3 , and then grow 9 nm-MgO), d shows the thickness of MgO (on the silicon wafer, grow 9 nm-MgO)

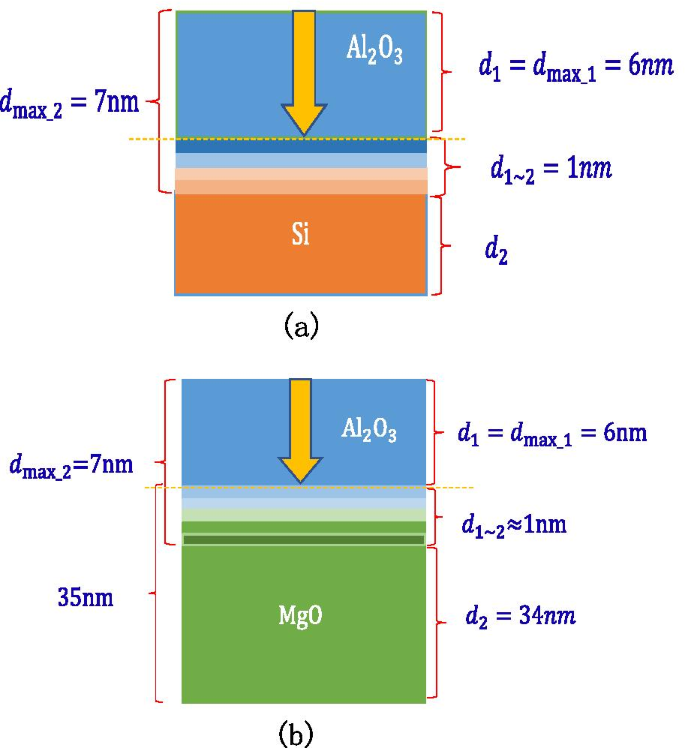

It can be seen through experiments that growing 7 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on Si wafers can reach the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\) saturation, so it can be calculated that the maximum depth of incident electrons of \({\text{Al}}_{2} {\text{O}}_{3}\) is 6 nm; growing 7 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on 35 nm MgO can reach the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\) saturation, the thickness of the MgO-\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is 1 nm, and the maximum depth of incident electrons of \({\text{Al}}_{2} {\text{O}}_{3}\) is calculated again to be confirmed by 6 nm, as shown in Fig. 19a, b.

Schematic diagram of the thickness of each layer of a multilayer structure, a shows the thickness of Al2 O3 (on the silicon wafer, grow 7 nm-Al2 O3 ), b shows the thickness of MgO/Al2 O3 (on the silicon wafer, grow 20 nm-MgO, and then grow 7 nm-Al2 O3 )

Conclusions

In conclusion, we designed a global-shaped structure device for testing the SEE of the material and propose to use low-energy secondary electrons instead of low-energy electron beam for neutralization to measure the insulating material. We designed the emission layer of the electron multiplier with the idea of building a house to study the relationship between \({\text{Al}}_{2} {\text{O}}_{3}\) and MgO. We propose the nearest neighbor SEE ratio and use this to divide the SEE incident electron energy of the material into the high-energy region, the middle-energy region and the low-energy region. We have obtained four empirical formulas for SEE and thickness by studying \({\text{Al}}_{2} {\text{O}}_{3}\), MgO, MgO/\({\text{Al}}_{2} {\text{O}}_{3}\),\({\text{ Al}}_{2} {\text{O}}_{3}\)/MgO. We propose to use the concept of transition layer for SEE interpretation of multilayer materials and obtained the optimal \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) three-layer structure thickness suitable for electron multiplier through formula analysis and experimental experience. The thin film with this structure can maintain a high SEE level for a long time. This new emission layer will have broad application prospects in the channel electron multiplier (CEM), microchannel plate (MCP), independent electron multiplier and other devices.

Availability of data and materials

The authors do not wish to share their data. Because the authors have academic competition with other institutions. The authors want to protect their academic achievements and seek research funding for future research.

Наноматериалы

- Существенная потребность в услугах по проектированию механических конструкций

- Проблемы дизайна продукта

- В поисках оптимального решения при проектировании для аддитивного производства

- Гигиенический дизайн для пищевой и перерабатывающей промышленности

- Важность дизайна для производства

- Дизайн для производства печатных плат

- Мы обновили ресурс «Как создавать нестандартные корпуса для материнских плат».

- Ultiboard — полное руководство для начинающих

- Спасибо за воспоминания!

- Сосредоточьтесь на важных рекомендациях по проектированию для простоты изготовления печатных плат