Контроль сварных швов критических с точки зрения безопасности узлов

Ставки высоки для производителей автомобильных запчастей. Водители и пассажиры автомобилей полагаются на качество сварного шва, чтобы выдержать условия, для которых он был разработан. Одна неучтенная ошибка в процессе изготовления может сделать бизнес уязвимым или даже хуже, особенно когда рассматриваемая деталь является «критической с точки зрения безопасности» сборки.

Автомобильные сиденья, например, находятся в непосредственном контакте с пассажирами; поэтому сварные швы седла считаются критическими с точки зрения безопасности. Эта классификация диктует определенный протокол перед производством. Хотя требования OEM различаются, они, как правило, соответствуют отраслевой практике и реализуются с небольшими отличиями в зависимости от используемой детали, завода и промышленного оборудования. Вот основные элементы протокола:

Предварительный протокол

- Настройка параметров - Установление параметров сварки и проверка их приемлемости. Это можно сделать путем резки и травления участков сварного шва для проверки провара (15–20%).

- Процесс выпуска – Установленный процесс выпуска или утверждения производства после проверки вышеперечисленного.

- Управление изменениями - Изменения основных переменных, выходящие за определенные пределы, требуют повторной проверки с помощью испытаний на резку и травление.

- Обеспечение качества - Произвольные детали могут быть выбраны из производства для резки и травления с частотой, определяемой OEM.

Роботизированная сварка помогла значительно улучшить качество деталей, всегда размещая сварные швы в одном и том же месте с запрограммированными параметрами сварки. Соблюдение вышеперечисленных процедур позволяет получить качественное сварное изделие. OEM-производители автомобилей уделяют особое внимание сварным швам, критически важным для безопасности, и это привело к пересмотру некоторых ключевых элементов:

Производственный протокол

- Безопасность - Убедитесь, что квалифицированный персонал имеет доступ к оборудованию и что не вносятся изменения, которые отрицательно влияют на качество.

- Мониторинг дуги - Внедрение системы контроля дуги может помочь убедиться, что процесс находится под контролем, и может позволить сократить частоту разрушающих испытаний. Контроль дуги позволяет убедиться, что параметры сварки соответствуют установленным ограничениям. Сварные швы, выходящие за пределы, помечаются флажками для дальнейшей проверки.

- Отслеживаемость - Отслеживайте изменения и результаты сварки и сохраняйте возможность регистрировать дату, время и серийный номер, когда произошли изменения детали.

В Yaskawa Motoman мы находим время, чтобы узнать о требованиях наших клиентов к производству и отслеживаемости. За прошедшие годы мы разработали несколько усовершенствований программного обеспечения и ввода-вывода для наших контроллеров, которые позволяют производителям выполнять надежный и отслеживаемый контроль сварных швов.

Функции безопасности

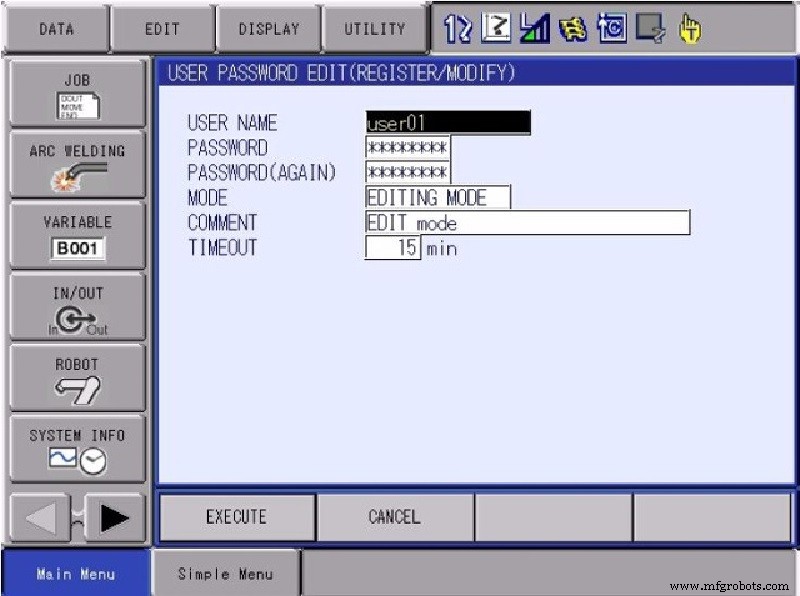

Функция пароля

Стандартная система безопасности с глобальным паролем различного уровня удобна для нескольких техников, чтобы обслуживать несколько роботизированных ячеек на предприятии. Однако есть риск, что глобальные пароли будут переданы персоналу предприятия без контроля над тем, что и кем изменяется.

Функция пароля контроллера Yaskawa DX создает базу данных пользователей с паролями и уровнем доступа. Пользователи должны войти в систему, чтобы управлять роботом; функция ведения журнала запишет имя пользователя и внесенные изменения.

В контроллер DX200 было добавлено программное обеспечение, позволяющее удаленно управлять паролем с помощью ПЛК. Инженеры по управлению могут реализовывать логику для использования элементов управления на основе предприятия/ячейки для удаленного администрирования пользователей и входа в систему на основе их внутренних пропусков сотрудников или системы безопасности.

Уровни безопасности

- Рабочий уровень – По умолчанию этот базовый уровень позволяет любому перемещаться по программе или выполнять ее пошагово, но не позволяет изменять какие-либо точки или параметры сварки.

- Изменить уровень - Позволяет пользователю создавать программы и изменять параметры сварки, но не дает доступа к параметрам или данным более высокого уровня.

- Режим управления - Предоставляет полный доступ к параметрам и функциям обслуживания.

- Уровень безопасности - Позволяет настраивать и администрировать надежные программные ограничения и логику безопасности, реализованную в контроллерах DX (блок функциональной безопасности – FSU).

То, что эти уровни позволяют пользователям делать и доступ, определяется системой. Уровень, на котором руководство контролирует доступ, зависит от местоположения предприятия.

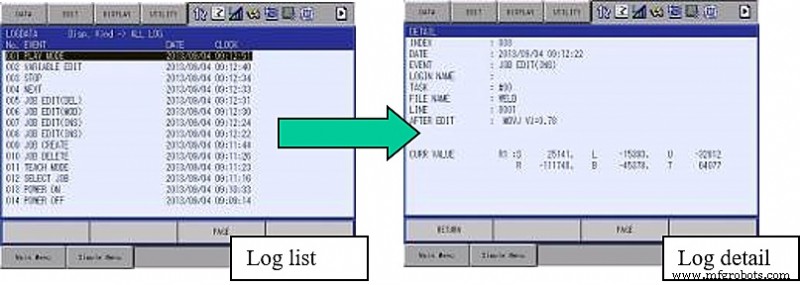

Функция ведения журнала

Многие новые контроллеры роботов поставляются со стандартной функцией ведения журнала, которая отслеживает изменения, внесенные в систему, по дате и времени. Например, оператор дневной смены может посмотреть, внес ли кто-то из ночной смены изменения. Робот поддерживает локальный файл последней серии изменений, поэтому рутинное сохранение данных может вести исторический журнал действий пользователя. Робот также может использовать защиту паролем, требуя от пользователей входа в систему для внесения изменений. Имена пользователей также отмечаются при внесении изменений.

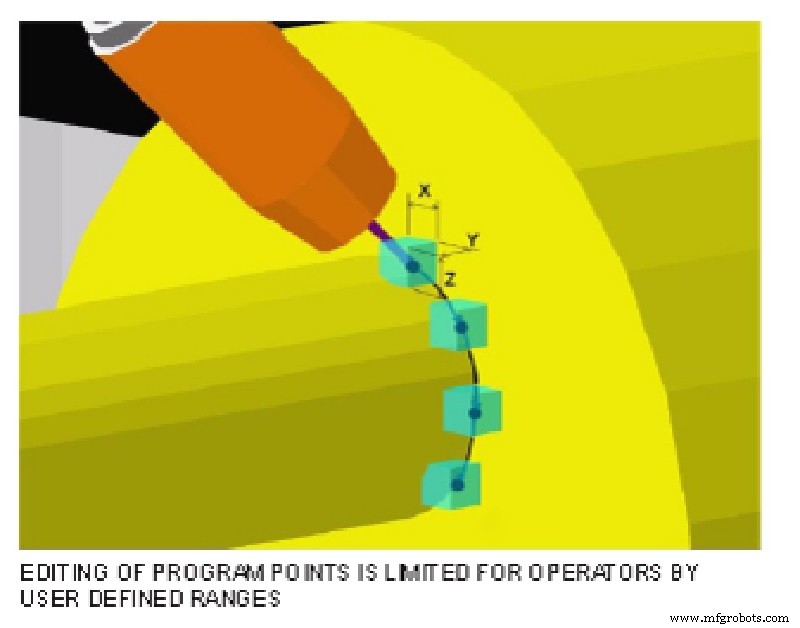

Функция редактирования безопасного повторного обучения

Рабочий уровень не позволяет пользователям изменять точки программы, но некоторые компании разрешают операторам или техническим специалистам первого уровня вносить незначительные изменения для изменения деталей. Функция Safety Re-Teach позволяет пользователям рабочего уровня изменять запрограммированные точки в трехмерном диапазоне, определенном в режиме управления. Обычно это значение составляет несколько миллиметров, и менеджер может ограничить величину изменения угла для резака или внешней оси. Пользователи операционного уровня не могут изменять параметры сварки, поэтому основные переменные сварки не изменяются. Это позволяет избежать повторных разрушающих испытаний. Повторное обучение безопасности можно включить с помощью параметра в режиме управления на любом контроллере DX.

Мониторинг дуги

Как поставщик роботов, который интегрирует сварочные системы и опирается на историю совместного предприятия со сварочной компанией, Yaskawa Motoman имеет обширный опыт в области мониторинга дуги. Мы разработали наши сварочные интерфейсы для поддержки функции контроля дуги, которую могут интегрировать производители источников питания.

Интегрированные функции Miller Insight Centerpoint™ и Lincoln Electric Production Monitoring™ доступны с пульта обучения робота. WeldCube от Fronius связывается напрямую с источником(ами) питания. Яскава и Фрониус работают над тем, чтобы результаты мониторинга отображались в битах состояния сварщика.

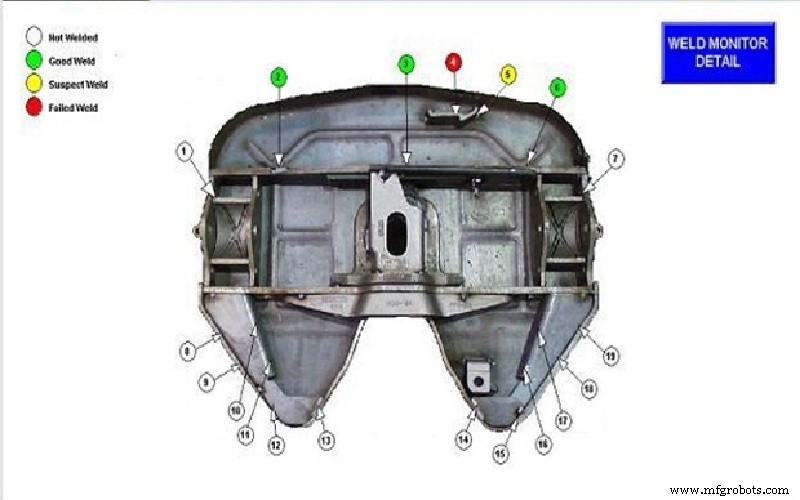

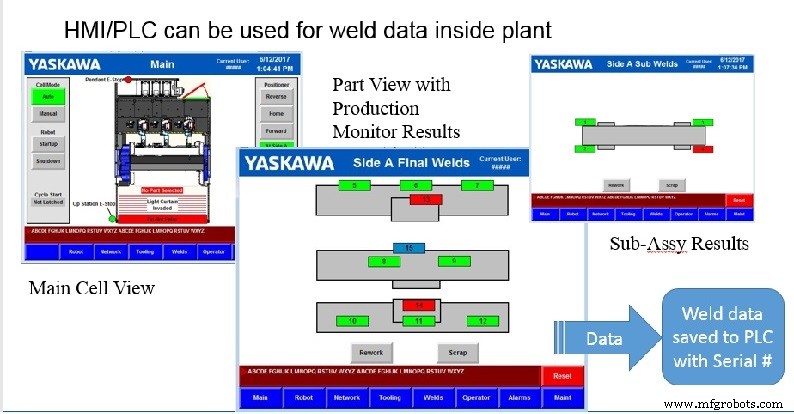

Задача выполнения «критически важных требований безопасности» также влечет за собой четкое представление результатов сварки от контроля дуги источника питания в удобном формате. Наилучший формат — выделить результаты мониторинга на диаграмме детали в ЧМИ роботизированной ячейки. Таким образом, операторы сварочных станций могут легко обнаружить неровности и быстро отреагировать. Операторам необходимо визуально осмотреть сварные швы, помеченные системой, с результатами монитора, выходящими за допустимые пределы, чтобы определить, соответствуют ли сварные швы или не соответствуют требованиям.

В то время как контроллер робота может сообщать о состоянии датчика дуги локально на ЧМИ, производители источников питания также предлагают программное обеспечение, предназначенное для удаленного отчета о результатах контроля дуги, через персональный компьютер или облачное программное обеспечение.

Центральная точка Miller Insight

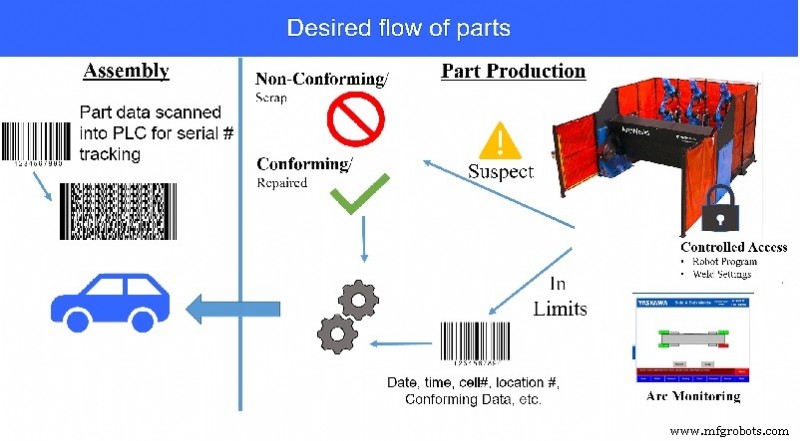

Отслеживаемость

OEM-производители автомобилей не просто просят своих поставщиков производить качественные детали, они просят их внедрить системы качества, обеспечивающие «отслеживаемость», которые будут связывать результаты сварки детали с ее серийным номером. Цель состоит в том, чтобы иметь возможность отследить момент производства, когда было известно, что детали соответствуют требованиям, если обнаруживается несоответствующая деталь.

Чтобы помочь производителям обеспечить прослеживаемость, данные мониторинга дуги от источника сварочного тока и контроллера робота, а также любые данные, относящиеся к деталям, к которым необходимо получить удаленный доступ и в конечном итоге зарегистрировать в ПЛК, должны быть собраны и связаны с серийным номером детали. Способ согласования этого набора данных и сложность этого зависят от того, что производитель может интегрировать в готовом виде, не нарушая внутренние протоколы безопасности.

Строковые переменные

Один из приемов заключается в использовании функции создания строковых переменных из контроллера робота для создания уникальных идентификаторов в качестве механизма отслеживания. Существует множество переменных, используемых для хранения чисел или даже позиций, и эти переменные различаются в зависимости от формата и количества цифр. Строковые переменные могут быть комбинацией символов или чисел длиной до 32 символов. Их можно вызывать для отображения сообщения на кулон или для других целей.

В случае производства автомобилей мы использовали их для хранения информации о серийном номере конкретной производимой детали. Инженеры по управлению могут использовать Ethernet-связь для «считывания» значений с ПЛК или считывателя штрих-кодов, а мы можем передавать их на другие устройства.

Параллельный ввод-вывод

Yaskawa Motoman использует параллельный ввод-вывод (CIO) для выполнения программируемого логического управления и обмена данными между роботом и источником питания. Хотя он используется для настроек сварки, его также можно использовать для передачи результатов контроля дуги между источником питания и роботом. Для обеспечения прослеживаемости мы использовали его для объединения результатов сварки для каждого места сварки и отправки их вместе с серийным номером детали в заводской ПЛК для записи детали. Мы также берем серийный номер детали и отправляем его на штамп, который гравирует серийный номер на деталях, проходящих через монитор сварки.

Недавно мы поставили систему, которая будет получать данные контроля сварных швов от Lincoln Electric Production Monitor и представлять их оператору в графическом представлении детали. Он будет выделять зеленым или красным цветом результаты монитора в каждом месте сварки — в зависимости от того, находятся ли они в пределах или вне пределов. Мониторинг CheckPoint™ (внешнее программное обеспечение) предназначен для хранения данных в облаке. ИТ-директор разрешил немедленный доступ к результатам монитора производства, чтобы они могли быть представлены оператору во время производства детали.

Реализация

При обработке данных мониторинга сварных швов следует учитывать производственный контроль, а также требования к регистрации и прослеживаемости. Собранные данные используются в организации по-разному, и эти потребности следует учитывать для каждой роли на каждом этапе.

В то время как использование данных мониторинга сварных швов должно облегчить операторам проверку качества деталей, исторические данные могут использоваться контролирующим персоналом для управления планами качества и устранения неполадок. Функции безопасности делают почти невозможным отклонение от установленных протоколов и параметров, а мониторинг дуги обеспечивает графическую индикацию в реальном времени сварных швов, требующих дополнительной проверки.

При использовании ПЛК в качестве конечного получателя данные о сварке конкретных деталей регистрируются, сохраняются и отслеживаются. Для полной гармонизации данных может потребоваться значительный объем предварительной работы; тем не менее, результатом являются уверенные клиенты и улучшенное качество, которые также могут помочь обеспечить будущее вашей деятельности.

Промышленный робот

- Критические температуры для сверхпроводников

- Почему высокая надежность необходима для безопасности

- 10 правил кодирования НАСА для написания критически важных программ для безопасности

- Советы по безопасности на рабочем месте для станков с ЧПУ

- Разработка новой эры для более разумной безопасности пищевых продуктов

- Пример модернизации старых грузовиков

- Стратегии правильной подготовки к сварке

- 5 советов по безопасности при подготовке тяжелого оборудования

- Советы по безопасности при сварке топливного бака

- Понимание контроля сварки