12 самых популярных приложений промышленных роботов и их использования

Промышленные роботы стали обычным явлением на многих заводах, складах и в различных отраслях по всему миру. Узнайте, как они используются сегодня.

Сегодня существуют буквально сотни вариантов использования роботов. В этой статье вы можете найти самые распространенные из них.

В каждом разделе есть несколько подкатегорий. Например, в разделе «Обработка и резка» есть подразделы, посвященные роботам для обслуживания станков и погрузке, фрезерным роботам, буровым роботам и т. Д.

Содержание:

- Сборка и выдача

- Обработка и сбор

- Обработка и резка

- Сварка и пайка

- Литье и формование

- Отделка и шлифование

- Покраска и покрытие

- Очистка и гигиена

- Логистика и хранение

- Упаковка и паллетирование

- Инспекция и контроль качества

- Сбор урожая

- Как найти подходящее решение для роботов

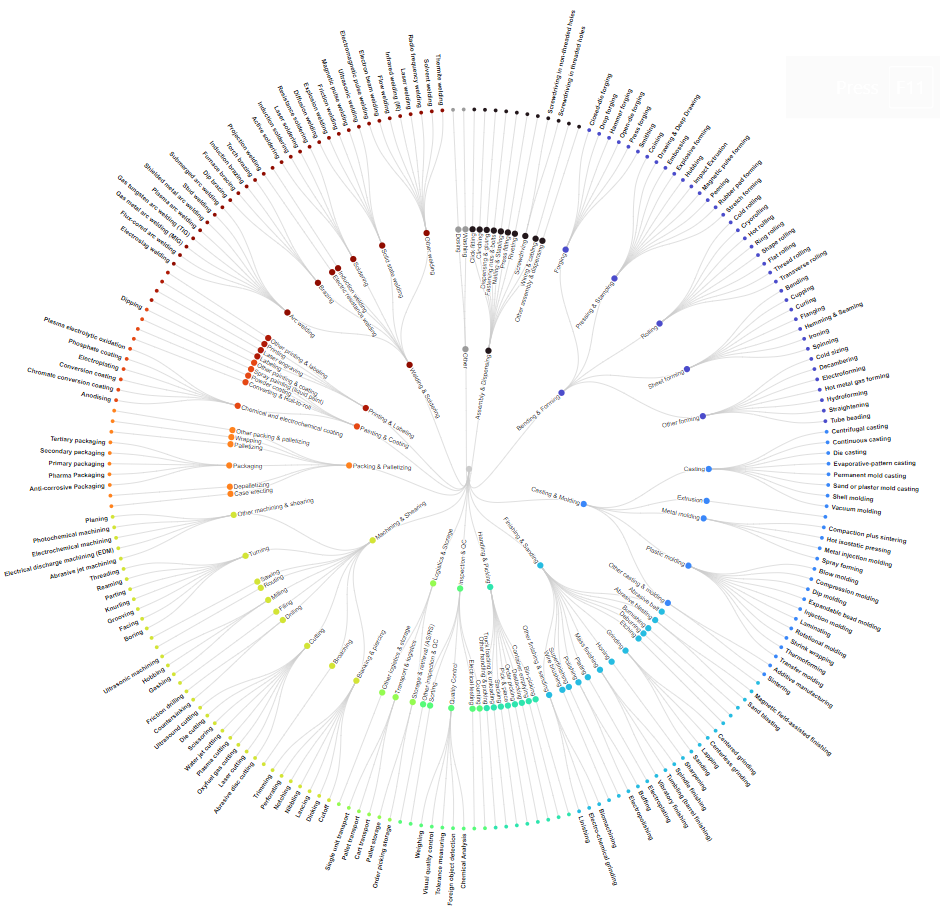

Конечно, полный список задач, подходящих для роботов, намного больше. Обзор большинства из них можно найти на этой диаграмме:

Сборка и выдача

Сборка мелких деталей в более крупные единицы - важная часть производственного процесса. Раньше сочетание человеческой ловкости, зрения и интеллекта было единственным способом сделать такую сборку. Последние достижения в области технологий позволили роботам выполнять многие из этих задач. Поскольку многие процессы сборки требуют использования клея, роботы, которые могут дозировать связующие вещества, являются сопутствующей технологией.

Как правило, сборочные роботы крепятся к полу или к подвесной эстакаде и не могут менять свое местоположение. Многие роботы для сборки и нанесения клея имеют XYZ или декартову конфигурацию. Более совершенные системы будут включать шестиосевых роботов, которые могут двигаться более свободно, чем робот XYZ.

Сборочные роботы

Автомобильная промышленность была одной из первых, кто начал применять промышленных роботов для сборки. Сегодня сборочные роботы находят применение далеко за пределами автомобилестроения. Растет потребность в высокоскоростной роботизированной сборке мелких деталей. Точность и скорость роботизированной сборки часто означают более высокую производительность и большую точность, чем можно достичь с помощью человеческого труда.

Роботы для дозирования клея

Робот-дозатор наносит клеи и герметики в самых разных областях. Они могут включать в себя скрепляющие детали, заделку деталей в герметик и многое другое. Для небольших работ, таких как нанесение клея и эпоксидной смолы, требуется компактный высокоскоростной робот. В более крупных приложениях, часто встречающихся в автомобильной промышленности, используется робот с более тяжелой полезной нагрузкой.

Некоторые дополнительные виды роботов, которые попадают в категорию сборочных и дозирующих, включают роботов для гвоздей и скреплений, роботов-клепальщиков, роботов для заворачивания шурупов, а также роботов для электромонтажа и прокладки кабелей.

Обработка и сбор

Роботы, которые транспортируют товары на складе или выбирают предметы из сумки и помещают их в транспортный контейнер, являются примерами роботов для обработки и сбора. С развитием электронной коммерции растет спрос на роботов, которые могут собирать и выполнять заказы.

Роботы для транспортировки материалов

На складах и фабриках одна из самых распространенных задач - транспортировка товаров. Исследования показали, что многие промышленные рабочие проводят большую часть дня пешком, толкают тележку или управляют промышленными транспортными средствами, такими как вилочные погрузчики. Эти виды деятельности представляют собой низкую добавленную стоимость и поэтому являются хорошим кандидатом для автоматизации.

Автопогрузчики становятся все более популярными. Есть не только преимущество в сокращении трудозатрат, необходимых для перевозки товаров, но также вопрос безопасности. Ежегодно во всем мире происходят сотни смертей, связанных с погрузчиками, и тысячи травм, связанных с этим погрузочно-разгрузочным оборудованием. В самоходных вилочных погрузчиках используются различные датчики, которые позволяют им предотвращать несчастные случаи.

Автономные мобильные роботы (AMR) включают в себя не только более крупные автономные транспортные средства, такие как вилочные погрузчики, но и меньшие тележки. Транспортировка товаров от сборщика заказов на упаковочную станцию - обычное использование AMR на складе. Конвейерные системы с движущимися ремнями или вращающимися цилиндрами уже давно используются для транспортировки товаров на предприятии. Однако конвейерные системы имеют ограниченную гибкость, и перенастройка многих конвейерных систем становится довольно дорогостоящей и требует много времени. AMR чрезвычайно гибки, потому что, составив карту объекта, они могут путешествовать от одного пункта назначения к другому, автономно избегая препятствий на своем пути.

Роботы для транспортировки жидкостей

Тестирование медицинских образцов, анализ химического состава жидкостей и биологические эксперименты - три приложения, которые требуют ежедневного многократного дозирования. Пипетирование - это процесс всасывания небольшого количества жидкости в шприц и переноса точного количества жидкости во вторую емкость.

Лаборанты и медицинские техники могут ежедневно проводить часы за дозированием. Это повторяющийся и ручной процесс, в котором легко ошибиться.

Фармацевтическим компаниям необходимо дозировать точное количество жидкости в контейнеры для производства глазных капель, назальных спреев и большого количества жидких лекарств.

Роботы, работающие с жидкостями, могут автоматизировать эти процессы, повышая производительность, точность и отслеживаемость.

Выберите и поместите роботов

Это, пожалуй, самое распространенное применение роботов на производстве. Эти роботы могут загружать и выгружать обрабатывающие машины, брать детали с конвейерной линии и помещать их в грузовые или транспортные контейнеры, а также сортировать детали от случайного к упорядоченному формату.

Этот вид роботов обычно используется, когда количество переменных невелико. Например, такая же деталь спускается с конвейера, и ее нужно поместить в лоток, сложить стопкой или заказать.

Поскольку количество обрабатываемых объектов невелико, инструмент на конце руки (EoAT) является более простым. В производственной среде выбираемые и размещаемые объекты имеют заранее определенный размер, форму, текстуру и вес. Следовательно, тип захвата, который должен использовать робот, может быть оптимизирован для конкретного предмета, и сила захвата робота может быть более легко определена.

Роботы-сборщики заказов

Склады и распределительные центры должны собирать выбранные товары с полок или сумок и помещать их в транспортные контейнеры для выполнения заказов. До недавнего времени для этого требовалось, чтобы люди находили предметы, собирали их и размещали.

В качестве промежуточного шага к полной автоматизации автономные мобильные роботы (AMR) могут выполнять транспортировку товаров на упаковочную станцию после того, как люди забирают их с полок. В качестве альтернативы, в схеме, называемой «товары для человека», целые стеллажи собираются снизу и переносятся AMR к человеку, который находится на месте, который затем забирает товары с полок для выполнения заказов. У Amazon есть много видеороликов на YouTube, демонстрирующих этот тип процесса отбора заказов с помощью роботов.

Полностью автоматизированный комплектование заказов роботами иногда называют «Святым Граалем» комплектования заказов. Такие роботы очень сложны и только недавно стали доступны. Это связано с удивительным разнообразием товаров, с которыми встретится робот.

Создание захвата, с помощью которого можно было бы взять бейсболку, пакет с картофельными чипсами, штангу и полиэтиленовый пакет, оказалось довольно сложной задачей. Робот должен уметь обрабатывать почти бесконечное количество предметов с точки зрения их веса, формы, размера, ориентации и текстуры. Он должен иметь возможность изменять силу захвата предмета в зависимости от его хрупкости, веса и других факторов. Он также должен изменить направление, с которого он приближается к объекту, чтобы поднять его, в зависимости от того, как объект расположен.

Достижения в области искусственного интеллекта (ИИ) и компьютерного зрения, а также новые виды захватов делают теперь реальностью полностью автоматизированный сбор заказов.

Некоторые дополнительные виды роботов, которые попадают в категорию погрузочно-разгрузочных работ, включают роботов-штабелеров, роботов для загрузки и разгрузки грузовиков, роботов для опорожнения контейнеров и роботов-разгрузчиков.

Обработка и резка

В производственной среде или в станкостроительной мастерской существует множество повторяющихся операций, которые можно автоматизировать с помощью роботов.

Роботы для ухода за машинами и погрузочные роботы

Роботы, обслуживающие станки, вставляют заготовки в станки и удаляют их после завершения операции. В типичном цикле рука робота берет заготовку из лотка, вставляет ее в машину, ожидает завершения операции, а затем извлекает готовую деталь и помещает ее на тот же лоток или, возможно, на другой.

Есть несколько причин подумать об автоматизации станка. Уход за машиной и загрузка имеют тенденцию быть очень однообразными и однообразными. Это означает, что иногда люди не уделяют должного внимания тому, что они делают, и это увеличивает вероятность получения травм у рабочих. Кроме того, уход за машиной часто связан с воздействием плохих условий труда, включая пыль, вредные пары и мелкие частицы в воздухе. Использование робота для обслуживания машины снижает или исключает риск травмы оператора. Кроме того, производительность операции часто может быть значительно увеличена с большей повторяемостью и более высоким качеством.

Роботы-фрезеры

Отрезание материала от «заготовки» и формование ее в готовую деталь с помощью фрезерного станка - одна из наиболее распространенных и важных промышленных операций. Фрезерные станки становятся все более автоматизированными с появлением ЧПУ (числового программного управления) в 1960-х годах.

Роботы-фрезеры выводят автоматизацию ЧПУ на новый уровень, обеспечивая автоматическую смену инструмента и работу без участия оператора. Использование робототехники для выполнения фрезерования может повысить точность и гибкость операции, уменьшить количество дефектных деталей, а также повысить безопасность рабочих. Улучшение условий работы может помочь в удержании сотрудников.

Буровые роботы

Ручное сверление - утомительная и зачастую опасная работа. Роботизированное сверление обеспечивает более высокую точность и большую повторяемость, чем ручное сверление. Увеличивается пропускная способность, и работники получают возможность сосредоточиться на более полезной работе.

Фрезерование и сверление схожи в том, что в обоих случаях используются инструменты на конце рычага (EoAT), предназначенные для удаления материала с заготовки путем вращения и резки. Поэтому две операции иногда объединяют в одном роботе. Рука робота может автоматически менять инструменты для переключения между фрезерованием и сверлением.

В качестве иллюстрации гибкости роботизированных сверлильных станков рассмотрим процесс «нарезания резьбы». При работе с металлом часто требуется добавить спиральную резьбу внутрь отверстия, что называется нарезанием резьбы. Сверлильный робот может просверливать отверстия в заготовке, менять инструменты, а затем выполнять нарезание резьбы.

Роботы для лазерной резки

Для многих применений лазерная резка может быть лучшим решением по сравнению с механической резкой. Лазерная резка обеспечивает меньшую вероятность деформации материала, а точность может быть улучшена, поскольку лазерный луч, выполняющий резку, не тускнеет по мере использования.

Некоторые материалы трудно или даже невозможно разрезать без использования лазера. Действительно, первый станок для лазерной резки, использовавшийся в производстве, предназначался для сверления отверстий в алмазных фильерах.

По мере того, как лазеры стали более мощными, стало возможным резать более толстые материалы. Однако, когда дело доходит до резки толстых стальных листов, например, плазменная резка все еще может быть более экономичным решением.

Роботы для плазменной резки

Плазменная резка произошла от плазменной сварки, начиная с 1960-х годов. К 1980-м годам это стало эффективным способом резки листового металла и стальных листов. Плазменная резка имеет преимущества перед более традиционными абразивными методами «металл по металлу». Он не образует металлической стружки и создает более точные пропилы с более чистой кромкой. Однако ранние станки плазменной резки, как правило, ограничивались резкой листового материала, поскольку ЧПУ позволяло движения только в двух направлениях.

Роботизированные системы плазменной резки могут предложить шесть степеней свободы перемещения для очень гибких операций и возможности сложной резки.

Роботы для гидроабразивной резки

Водоструйный резак, как следует из названия, использует мощную струю воды под высоким давлением для резки самых разных материалов. Поскольку размер сопла может составлять всего 0,002 дюйма (0,051 мм), водоструйный резак может выполнять резку с высокой точностью, включая окружности и острые внутренние углы.

Для более мягких материалов, таких как пластик, резина и дерево, достаточно струи воды под высоким давлением. Для более твердых материалов, таких как металл, камень или стекло, в струю воды можно добавить абразивный материал. Одним из преимуществ гидроабразивной резки является отсутствие «зоны термического влияния», что является важным фактором для некоторых видов материалов, которые склонны коробиться и деформироваться под воздействием тепла.

Роботизированные манипуляторы, использующие гидроабразивную резку, могут создавать замысловатые и сложные объекты. Робот с шестью степенями свободы может приближаться к материалу с любого направления, что дает пользователю большую гибкость.

Повышение качества, повторяемости и производительности может быть достигнуто с помощью манипулятора-робота, управляющего водоструйным резаком.

Некоторые дополнительные виды роботов, которые попадают в категорию машин для обработки и резки, включают в себя роботов-отрезных машин, роботов-загонщиков, роботов-копателей и других роботов, которые выполняют прокалывание, вырубку, надрез, перфорацию и обрезку.

Сварка и пайка

Роботы для дуговой сварки

Дуговая сварка соединяет металлические детали вместе с помощью электричества для нагрева металлов до точки плавления. Когда расплавленные металлы остывают, они прочно соединяются, и стык остается герметичным. Дуговая сварка отличается гибкостью, позволяя соединять вместе плоские листы, трубы и стержни, а сварной шов можно располагать в любом месте на поверхности заготовки. Кроме того, дуговая сварка может использоваться с различными металлами, включая медь, алюминий и медные сплавы. В отличие от сварки MIG, дуговая сварка может выполняться на открытом воздухе.

Поскольку в процессе используются высокие температуры, сварщик должен использовать защитные очки, специальные перчатки и другое защитное снаряжение.

Многие задачи дуговой сварки можно автоматизировать с помощью робототехники, и роботизированная дуговая сварка быстро развивается. Сегодня около 20% промышленных роботизированных сварочных аппаратов приходится на дуговую сварку. Рука робота, выполняющая дуговую сварку, означает более высокую повторяемость и точность. Использование роботизированной дуговой сварки также снижает риск травм оператора.

Роботы для точечной сварки

Точечная сварка соединяет относительно тонкие стальные объекты вместе с помощью электродов, которые зажимают металлы и пропускают электричество через детали. Точечная сварка выполняется быстро и обеспечивает равномерное и эффективное соединение двух кусков стали. Его часто используют в конвейерном производстве, поскольку он рентабелен, энергоэффективен и быстр. Точечная сварка не может использоваться для более толстого металла, потому что он не проникает, образуя прочное соединение.

Роботизированная точечная сварка широко используется в автомобильной промышленности и приводит к значительному увеличению скорости производства, а также к более высокой повторяемости и качеству по сравнению с ручной сваркой. Безопасность труда также повышается.

Сварочные роботы MIG

Сварка MIG (металл в инертном газе) включает в себя три элемента:тепло, выделяемое электричеством, электрод, заполняющий зону соединения, и инертный газ для временной защиты сварного шва от воздуха. Электрод представляет собой проволоку, которая подается с катушки. Оператор контролирует количество электрода, используемого для соединения двух металлов. Эта проволока или наполнитель - это то, что связывает две части вместе.

Сварка MIG, как правило, не выполняется на открытом воздухе, потому что любой ветер будет мешать защитному эффекту инертного газа.

Процесс сварки MIG можно автоматизировать с помощью робототехники. Роботизированная сварка MIG приводит к повышению производительности и снижению затрат, а также к повышению безопасности труда.

Роботы для лазерной сварки

При лазерной сварке детали соединяются с помощью лазерного луча. В отличие от дуговой сварки, при которой для соединения двух металлических частей друг с другом используется присадка, при лазерной сварке создается прямое соединение металла с металлом. При лазерной сварке получается соединение, которое намного чище, чем при традиционной дуговой сварке. Дуговая сварка может оставлять шлак, который представляет собой излишек наполнителя, затвердевшего вокруг сварного шва, который необходимо удалить шлифованием или опиливанием. В результате для лазерной сварки требуется меньше обработки.

Лазерная сварка не подходит для толстых и тяжелых деталей, и не все виды металлов можно соединить с помощью лазерной сварки. Однако сварку MIG и лазерную сварку можно объединить в гибридную лазерную систему, которая может преодолеть это ограничение.

Лазерная сварка хорошо поддается автоматизации, поскольку ширину лазерного луча, глубину проникновения в заготовку, а также траекторию и скорость луча можно точно контролировать.

Паяльные роботы

Пайка - это процесс, при котором элементы соединяются вместе путем помещения в соединение расплавленного присадочного материала (припоя). Наполнитель имеет более низкую температуру плавления, чем заготовки. В отличие от сварки, пайка не предполагает плавления соединяемых деталей.

Пайка обеспечивает достаточно прочное соединение, но его можно отменить путем повторного плавления припоя. Примеры использования пайки включают медные трубы в сантехнике, а также в электронике, ювелирных изделиях и медицинских инструментах.

Роботизированные паяльные станции варьируются от небольших настольных станций для относительно небольших объемов производства до больших систем, которые обеспечивают очень высокую производительность. Роботизированные системы обеспечивают более высокую производительность, точность и повторяемость.

Некоторые дополнительные виды роботов, которые попадают в категорию сварки и пайки, включают роботов для пайки, роботов для контактной сварки сопротивлением и роботов для твердотельной сварки, а также роботов, которые соединяют элементы с помощью диффузии, трения, магнитного импульса, электронного луча и методы инфракрасной сварки. Узнайте больше о роботизированной сварке здесь.

Литье и формование

Литье - это процесс формования металлических предметов путем впрыскивания жидкого металла в матрицу или полость, имеющую форму объекта, который нужно изготовить. Литье аналогично литью, за исключением того, что обычно используется пластик, хотя могут использоваться и другие типы материалов. Формование обычно происходит быстрее, чем литье.

Роботы для литья под давлением

Литье под давлением идеально подходит для одновременного изготовления множества сложных деталей различной конструкции. Однако обычно это не связано с созданием крупных деталей. Материалы с высокой температурой плавления, такие как сталь, не подходят для литья под давлением. Типичные материалы включают цинк, медь, магний.

Роботизированные манипуляторы могут автоматизировать удаление детали из матрицы, помещение детали в охлаждающую ванну, удаление излишков материала и размещение его на конвейерной системе. Когда куски выходят из фильеры, они очень горячие и обычно охлаждаются, помещая их в воду. Ленточные пилы часто используются для отрезания ненужного и лишнего материала. Эти процессы подвергают опасности людей. Использование роботов для выполнения этих операций безопаснее и менее утомительно для операторов. Повышена пропускная способность и увеличена производительность.

Роботы для литья под давлением

Литье под давлением дает точные результаты даже при больших объемах производства. Создание литьевых форм может быть дорогостоящим.

Роботизированная автоматизация литья под давлением включает извлечение детали из формы, обрезку излишков материала, удаление излишков и размещение готовой заготовки в бункере или конвейерной системе. Как и в случае литья под давлением, использование роботов в процессе литья под давлением повышает производительность и безопасность.

Некоторые дополнительные виды роботов, которые попадают в категорию литья и формовки, включают роботов, которые используются в центробежном литье, непрерывном литье, литье с испарительной структурой, постоянном литье в формы, литье в песчаные или гипсовые формы, формовании корпусов и вакуумном формовании.

Окончательная обработка и шлифование

Многие промышленные процессы, такие как сверление, литье, литье под давлением и сварка, оставляют нежелательный материал или создают неровные или острые края. Этот нежелательный материал необходимо удалить, чтобы получить желаемый готовый продукт. Это работа по отделке и шлифовке.

Роботы для снятия заусенцев

Удаление заусенцев удаляет нежелательный материал с заготовки, как правило, с помощью вращающихся коронок специальной формы. Обычно при удалении заусенцев заготовка остается неподвижной, а станок для удаления заусенцев перемещается вокруг детали. Удаление заусенцев вручную - это однообразный, однообразный и утомительный процесс. Роботы для снятия заусенцев не утомляются, они работают быстрее, точнее и повторяемее, чем ручное удаление заусенцев.

Шлифовальные роботы

При промышленном шлифовании с детали удаляется лишний или нежелательный материал. В большинстве случаев шлифования шлифовальный станок является стационарным, а деталь или заготовка перемещаются, касаясь шлифовальной поверхности под разными углами и с соответствующим давлением для достижения желаемых результатов.

Роботизированные манипуляторы выполняют шлифовальные операции с повторяемостью, точностью и без устали.

Роботы для полировки

Полировка позволяет получить гладкую или блестящую поверхность. Иногда в процессе полировки используется мягкая ткань или полировальный диск, например, для полировки гладкой металлической или пластмассовой детали. В других случаях такие материалы, как стекло и камень, полируются с использованием абразивного материала, который может начинаться с грубого зерна и постепенно переходить к более мелкому.

Роботизированная полировка может точно измерять прилагаемую силу и повторять движения с большой точностью, обеспечивая стабильные и высококачественные результаты.

Покраска и покрытие

Промышленная окраска и нанесение покрытий - это процессы нанесения краски или других покрытий на заготовку. При производстве деталь, подлежащая окраске или покрытию, четко определяется с точки зрения формы и размера, поэтому операции окраски и нанесения покрытия часто повторяются.

В результате операции окраски и нанесения покрытий хорошо подходят для роботизированной автоматизации. Результаты стабильные, с высоким качеством, и машины могут работать непрерывно без перерывов и простоев, за исключением периодического технического обслуживания. Благодаря использованию робототехники рабочие не должны подвергаться воздействию вредных паров или избыточного распыления, а безопасность повышается.

Роботы-рисовальщики

Новые записи в области покрасочной робототехники включают роботов, которые можно использовать в проектах строительства или ремонта дома. Некоторые из них питаются от батарей и предназначены для работы в новом строительстве для окраски стен, в то время как другие полагаются на внешний источник энергии и получают краску через шланг. Покраска с помощью роботов выполняется в 30 раз быстрее, чем ручная покраска, и дает более стабильные результаты.

Строительные малярные роботы могут использоваться для снижения затрат на окраску более высоких зданий за счет устранения необходимости в строительных лесах. Эти роботы используют всасывание, чтобы взобраться на стену конструкции, и могут распылять, использовать кисть или валик.

Роботы для окраски распылением

Промышленные покрасочные роботы десятилетиями используются в автомобилестроении. Эти первые роботы-маляры были гидравлическими, что делало их тяжелыми и дорогими. Современные малярные роботы легче и дешевле, поэтому доступны даже для относительно небольших организаций. Промышленные покрасочные роботы могут поддерживать точное расстояние между распылительной головкой и заготовкой, а также скорость, с которой движется распылительное сопло, что очень важно для предотвращения разбрызгивания и подтекания. Точное регулирование давления и расхода важно для получения стабильных результатов. Все это выполняется промышленными покрасочными роботами, что дает качественный результат.

Роботы для нанесения покрытий

В промышленных процессах используются самые разные покрытия, от защитных до декоративных. Некоторые покрытия придают особые свойства, такие как электрическое сопротивление, нескользящая поверхность или, наоборот, антипригарная поверхность.

Как правило, эти процессы нанесения покрытия можно автоматизировать с помощью робототехники, поскольку движение робота можно точно контролировать. Роботы предлагают преимущества в последовательности, точности и скорости по сравнению с ручными процессами.

Некоторые дополнительные виды роботов, которые попадают в категорию чистовой и шлифовальной, включают роботов, которые используются с абразивными лентами, абразивно-струйной обработкой, чистовой обработкой с помощью магнитного поля, пескоструйной обработкой, полировкой, притиркой, заточкой, вибрационной чистовой обработкой, гальваникой и чистовой обработкой шпинделя.

Очистка и гигиена

Поддержание чистоты на производственных объектах важно для качества продукции, а также для безопасности и гигиены людей, которые там работают. Процесс чистки часто повторяется и не очень интересен. Следовательно, роботы все чаще используются для уборки.

Роботы-уборщики

Промышленные роботы для чистки полов могут автономно перемещаться по объекту и чистить полы. У них есть внутренняя карта пространства, которое им необходимо путешествовать и убирать, и датчики, которые позволяют им избегать людей, вилочных погрузчиков, мебели и других препятствий.

Некоторые роботы-уборщики специализируются на влажной уборке, включая нанесение воска, а некоторые используют щетки для сбора мусора.

Роботы для дезинфекции

В продаже имеются автономные мобильные роботы, предназначенные для дезинфекции поверхностей. Они могут безопасно перемещаться по коридорам и достаточно умны, чтобы избегать столкновений с людьми или другими движущимися объектами. Некоторые роботы используют физический контакт с поверхностями с помощью манипулятора и переносят с собой чистящую жидкость. Другие роботы-уборщики подвергают поверхности воздействию ультрафиолетового (УФ) излучения и тем самым дезинфицируют их.

Промышленные роботы-пылесосы

Удаление пыли и мусора с промышленных объектов можно производить автоматически с помощью промышленных роботов-пылесосов. Некоторые модели предлагают зону автоматической выгрузки, в которой робот сливает собранную им грязь в приемник или желоб. Снижение затрат на рабочую силу и тщательная, последовательная и надежная уборка - вот некоторые из преимуществ использования промышленных роботов-пылесосов.

Логистика и хранение

Складские роботы

Роботы, работающие на складе или в распределительном центре, могут использоваться для автоматизации широкого спектра задач, включая комплектование заказов, упаковку, сортировку, маркировку и транспортировку. По оценкам, по состоянию на 2021 год более 80% складов не используют автоматизацию или робототехнику. Ожидается, что это изменится довольно быстро. Автоматизированные транспортные средства (AGV) и автономные мобильные роботы (AMR) являются одними из самых быстрорастущих категорий роботов для транспортировки товаров на складе или в распределительном центре.

Роботы доставки

Роботы-доставщики коммерчески доступны в различных формах и размерах, а также для различных функций. Некоторые роботы-доставщики предназначены для доставки еды в городских условиях и выглядят как тележки с колесами. Другие роботы-доставщики выглядят как люди, потому что они ходят на двух ногах и имеют руки, а голова заменена куполом, полным датчиков. Существуют беспилотные летательные аппараты (БПЛА)-доставщики, которые могут доставить посылки заказчику и сбросить их. А есть четвероногие роботы-доставщики, немного похожие на собак. Беспилотные автомобили используются ограниченно в определенных областях, которые используются в качестве роботов-доставщиков. Во всех случаях у роботов-доставщиков много преимуществ, включая скорость доставки, более низкие затраты на рабочую силу и надежность.

Некоторые дополнительные виды роботов, которые попадают в категорию логистики и хранения, включают роботов, используемых для складирования комплектации заказов, хранения поддонов, транспортировки тележек, транспортировки поддонов и транспортировки отдельных единиц.

Упаковка и паллетирование

Упаковка и паллетирование - две операции, общие для производства, складов и распределительных центров. По мере того, как тенденция к уменьшению упаковки продолжается, повторяемость операций по упаковке и укладке на поддоны возрастает. Это может отрицательно сказаться на здоровье и безопасности рабочих. Применение робототехники для этих задач увеличивает производительность и помогает защитить сотрудников от производственных травм.

Роботы для упаковки

Упаковка заказов на продукты - это область быстрого роста, и роботы все чаще могут бережно обрабатывать даже продукты и скоропортящиеся продукты.

Роботы-упаковщики могут автоматически создавать коробки разных размеров в соответствии с потребностями.

В качестве примера одного приложения упаковочные роботы могут автоматически помещать большие катушки с проволокой в коробки, причем сначала вставляется нижняя пластиковая крышка для транспортировки, а последняя - верхняя, а затем коробку можно запечатать, а затем пометить для отправки.

Это всего лишь несколько примеров из множества возможностей упаковочных роботов.

Роботы-укладчики

Роботы-палетоукладчики могут оптимизировать укладку ящиков и контейнеров на поддон. Если в ящиках много разных предметов, можно использовать искусственный интеллект, чтобы более тяжелые контейнеры располагались на дне. Ящики можно ориентировать таким образом, чтобы максимальное количество ящиков поместилось на поддоне.

Упаковку всего поддона в термоусадочную пленку для стабилизации при транспортировке также можно автоматизировать с помощью роботов-укладчиков.

Некоторые дополнительные виды роботов, которые попадают в категорию упаковки и паллетирования, включают роботов, которые используются при сборке, депаллетировании, маркировке, антикоррозионной упаковке и упаковке в фармацевтике.

Инспекция и контроль качества

Некоторые проблемы контроля качества связаны с жизнью и смертью, потому что неисправная деталь или неправильно установленная деталь может вызвать опасную для жизни ситуацию. Осмотр человека часто дает точность только на 80%. Роботизированная инспекция может быть точной на 100%.

Роботы Vision

В сочетании с шестиосевым роботизированным манипулятором в заводских условиях камеру можно расположить так, чтобы видеть детали под любым желаемым углом. Наличие трещин, измерение размеров и однородность покрытия - это лишь некоторые из свойств, которые можно проверить с помощью роботов с технологией технического зрения.

Существуют инспекционные роботы, которые могут перемещаться по трубопроводу для нефтегазовой промышленности, и подводные роботы для инспекции нефтяных вышек и спасательных операций. Есть беспилотные летательные аппараты для осмотра крыш и других высот.

Некоторые роботы-инспекторы не используют зрение. These robots might use a special End of Arm Tooling (EoAT) to measure dimensions or electrical resistance, to name but a few of the many possibilities.

Harvesting

Timely harvesting of fruits and vegetables is critical to ensure a high-quality product reaches the customer and to reduce spoilage and waste. Harvesting of grains and other crops is also time-sensitive and labor-intensive.

Harvesting Robots

Harvesting robots are equipped with special soft grippers that enable them to handle fragile crops without damage. Special vision systems are used to determine if a particular piece is ripe or not. Harvesting robots can relieve people from back-breaking, often hot, and uncomfortable labor. The robots increase the efficiency of the process and reduce labor costs. Read more about agricultural robots.

How To Find The Right Robot Solution

The easiest and most effective way is to find a robotics system integrator who can do the work for you.

On HowToRobot.com, you can ask several suppliers how they can help you. Simply submit a Request for Information (RFI) via our platform and you will get answers from various suppliers. They will send you information about their solutions and price ranges.

- Do it yourself? Get proposals from robot suppliers here.

- Get help from one of our independent advisors? Start here.

Промышленный робот

- Какие промышленные роботы для покраски работают лучше всего?

- Что может и что не может автономный робот

- Что сдерживает интеграцию промышленных роботов?

- Промышленный робот

- Портальный робот:автоматизация самых больших приложений

- Роботы для очистки и дезинфекции:обзор, приложения и ограничения

- Шестиосевые роботы:приложения, преимущества и анализ затрат

- Типы промышленных роботов и их различные применения

- Промышленные тормоза:назначение и применение

- Три главных мифа об интеграции промышленных роботов