Обнаружение неисправностей и диагностика при обслуживании оборудования

Понимание отказов оборудования и разработка стратегий их обнаружения и диагностики - один из ключевых элементов обслуживания оборудования.

Цель этой статьи - представить обзор методов обнаружения и диагностики неисправностей, применяемых для улучшения процесса обслуживания оборудования и повышения надежности активов.

История обнаружения и диагностики неисправностей

Вначале обслуживание оборудования ограничивалось ремонтом неисправных активов и выполнением базового текущего обслуживания с жесткими временными интервалами. Специалисты по техническому обслуживанию не могли бы проявить большую активность, даже если бы захотели. Их возможности по сбору, хранению и анализу данных о состоянии и производительности оборудования были слишком ограничены.

Однако благодаря постоянному развитию микропроцессорных средств управления, автоматизации, сбора данных в реальном времени и таких систем, как обнаружение и диагностика неисправностей (FDD), способы обслуживания оборудования были значительно преобразованы.

FDD в обслуживании оборудования

Целью обнаружения и диагностики неисправностей в контексте обслуживания оборудования является оптимизация затрат на обслуживание при одновременном повышении надежности, доступности, ремонтопригодности и безопасности (RAMS) оборудования.

Функция FDD заключается в непрерывном мониторинге и анализе данных мониторинга состояния и обнаружении любых аномалий (если они есть). Наборы данных о состоянии оборудования затем обрабатываются алгоритмами диагностики неисправностей, иногда встраиваемыми в само оборудование, для создания предупреждений о неисправностях для операторов оборудования и обеспечения своевременного технического обслуживания.

В некоторых случаях алгоритмы достаточно сложны, чтобы даже инициировать действия по локализации отказов, чтобы автоматически исправить сам отказ и восстановить работоспособное состояние оборудования.

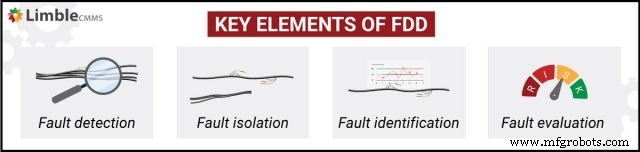

Ключевые элементы системы обнаружения и диагностики неисправностей

FDD, как следует из названия, содержит обнаружение и диагностику отказов оборудования. Диагностика отказа может быть разбита на выявление и идентификацию отказа.

Оценка отказов часто добавляется в рамки FDD, поскольку она помогает понять серьезность отказа для производительности системы - важный аспект управления техническим обслуживанием.

Тем не менее, алгоритм обнаружения и диагностики неисправностей для любого оборудования должен содержать по крайней мере четыре ключевых процесса, перечисленных ниже (они также могут составлять нелинейный процесс, при условии, что некоторые этапы выполняются одновременно):

Нам нужно обсудить каждый элемент более подробно, чтобы действительно понять, как работают обнаружение неисправностей и диагностика.

1. Обнаружение неисправностей

Обнаружение неисправности - это процесс обнаружения неисправности в любом оборудовании до того, как она проявится в виде поломки. Это наиболее важный этап FDD, поскольку от его точности зависят все последующие процессы.

Если оборудование не может обнаружить правильный режим отказа (или если обнаружение неверное и вызывает ложные срабатывания), то изоляция, идентификация и оценка также будут неэффективными.

Есть два основных подхода к обнаружению неисправностей:

- Обнаружение неисправностей на основе модели: Это осуществляется посредством математического моделирования сигналов и процессов.

- Обнаружение неисправностей на основе знаний: Это метод, который использует исторические данные о производительности оборудования.

Обнаружение неисправностей на основе модели

При обнаружении на основе моделей мы определяем набор технических правил, которые написаны в соответствии с физическими законами, которые определяют отношения подсистем и компонентов внутри оборудования. Когда правило нарушается, алгоритм может обнаружить неисправность и запустить диагностику неисправностей.

Одним из примеров обнаружения неисправностей на основе моделей является использование рефлектометрии во временной области (TDR) для обнаружения неисправностей в подземных кабелях. В TDR сигнал передается по испытательному кабелю и принимается после отражения от точки неисправности.

Если кабель имеет разрыв или высокое сопротивление, часть сигнала будет отражена обратно в испытательное оборудование или приемник. Анализируя время возврата сигнала и скорость отраженного сигнала, испытательное оборудование может определить природу неисправностей в кабеле:либо разрыв цепи, либо короткое замыкание.

Другой простой пример обнаружения на основе правил связан с последовательной работой системы наполнения, укупорки и упаковки бутылок на конвейерной ленте. Можно установить простое правило, которое указывает иерархию процессов, например:

- нельзя закрывать бутылку до тех пор, пока она не наполнится жидкостью

- бутылки нельзя упаковать, если они не наполнены и не закрыты

В случае неисправности механизма укупорки бутылок алгоритм обнаружит входящие нарушения в упаковочной системе. Он заблаговременно уведомит об этом оператора упаковки. Необходимая подготовка может быть проведена для минимизации эксплуатационных потерь на упаковочной стороне конвейерной ленты.

Обнаружение неисправностей на основе знаний

Чтобы обнаружение неисправностей на основе знаний работало, нам сначала нужно установить базовый уровень. Это делается путем получения параметров производительности оборудования . такие как напряжение, ток, вибрация, температура, давление и другие соответствующие параметры процесса - пока оборудование работает в нормальных условиях.

Цель состоит в том, чтобы разработать сигнатуру оборудования при нормальной эксплуатации.

После этого одни и те же параметры непрерывно извлекаются и соотносятся со «здоровой» сигнатурой, чтобы зафиксировать отклонение через интерфейс статистического анализа - распознавание образов, выполненное с помощью машинного обучения или искусственной нейронной сети.

Мы можем использовать этот метод для прогнозирования отказа подшипника двигателя на основе сенсорных данных, собранных с подшипника и двигателя в целом.

Большой объем данных, взятых с течением времени - история процесса - может быть проанализирован с помощью статистического алгоритма. Это помогает нам понять влияние различных условий, которым подвергается двигатель, таких как тепловые характеристики, механическое напряжение или некоторые другие условия эксплуатации, возникающие в особых обстоятельствах.

Затем алгоритм коррелирует влияние этих условий на ухудшение состояния подшипников и прогнозирует частоту отказов и состояние всего двигателя.

На основе этих сигнатур данных можно провести анализ для прогнозирования будущего состояния оборудования. Кроме того, можно активировать необходимые аварийные сигналы и провести диагностику неисправностей, чтобы оператор / техник мог предпринять соответствующие действия.

Те же данные можно использовать для разработки стратегии профилактического обслуживания в течение оставшегося срока службы двигателя.

2. Изоляция неисправностей

Цель процесса локализации неисправности - локализовать неисправность в самом нижнем компоненте, который может быть заменен. В некоторых приложениях обнаружение неисправностей и изоляция идут рука об руку; они, конечно, могут быть отдельными модулями процесса. Это связано с тем, что процессы обнаружения и локализации неисправности происходят в основном в одно и то же время, и оба они выполняются алгоритмом обнаружения и изоляции неисправностей (FDI).

Например, рассмотрим пример тестирования TDR для подземного кабеля. Возвращенный импульсный сигнал из кабеля одновременно указывает на наличие и место повреждения во времени и скорости возвращенного импульсного сигнала.

Важным аспектом локализации неисправности является то, что неисправность должна быть расположена в самом нижнем компоненте, который можно заменить . Это сделано для повышения точности изоляции и уменьшения влияния простоев.

В случае с примером системы конвейера для бутылок, объясненном ранее, обнаружение должно иметь возможность точно определять место отказа, например, отказ платы управления в механизме укупорки бутылок.

Если обнаружение просто указывает на отказ высокого уровня в конвейерной ленте, это не очень полезно для технического специалиста, выполняющего диагностику - на одном конвейере есть несколько систем, которые потенциально могут выйти из строя.

Информация, которая действительно ускорит процесс ремонта, - это точное местонахождение неисправности.

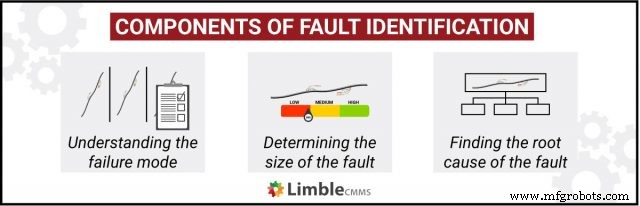

3. Выявление неисправности

Цель идентификации сбоя - понять основной режим отказа, определить размер сбоя и найти его основную причину. Методы диагностики неисправностей могут различаться, но действия, которые необходимо выполнить, в основном одинаковы.

Понимание основного режима отказа

Для глубокого понимания режима отказа требуется работа:

- нам нужно проанализировать, как неисправность ведет себя в разное время

- чтобы мы могли разработать временную сигнатуру режима отказа.

- и классифицируйте его по разным категориям.

Определение размера неисправности

Независимо от применяемого метода обнаружения неисправностей, размер или величина неисправности играет важную роль в определении желаемого уровня отказоустойчивости, который необходимо заложить в конструкцию оборудования.

Если величина неисправности мала, системе просто нужно иметь возможность выдержать неисправность в течение дополнительного времени, пока неисправность не будет устранена сама. Прекрасный пример - временные коммутационные перегрузки по току в электроприборах до тех пор, пока это не окажет существенного влияния на работу оборудования.

Теперь, если величина отказа действительно высока, требуется другая методология:инженеры должны использовать активное или пассивное резервирование для повышения отказоустойчивости своих устройств.

Выявление первопричин

Алгоритм обнаружения и диагностики неисправностей - это ядро хорошей системы диагностики неисправностей. Он основан на принципах машинного обучения и может использоваться для выявления аномалий в потоках данных, исходящих от оборудования, и определения их первопричины.

Определить некоторые виды отказов действительно просто, в то время как другие могут оказаться сложной задачей и потребовать обширных математических вычислений.

В качестве примера рассмотрим трехфазный асинхронный двигатель переменного тока высокого напряжения и большой мощности.

Чаще всего основные виды отказов имеют механический характер и связаны с вращающейся частью двигателя:короткое замыкание обмоток ротора, выход из строя подшипников и поломка ротора. Поскольку ротор является быстро движущимся элементом, установить датчик непосредственно на нем нельзя.

Усовершенствованные алгоритмы FDD можно использовать для получения исправных сигнатур тока на клеммах статора двигателя и сравнения их с текущими сигнатурами в неисправных условиях.

Например, при поломке стержней ротора импульс, создаваемый током статора, вдвое превышает частоту тока статора двигателя. Существует косвенная корреляция между механическим разрывом стержней ротора и колебаниями тока статора.

Такие возникающие тенденции анализируются с помощью алгоритмов обнаружения и диагностики неисправностей и могут использоваться для поиска возможных первопричин, которые выводятся и отображаются в режиме реального времени на интерактивных информационных панелях.

<цитата>Использование таких алгоритмов идентификации неисправностей значительно сократило время, необходимое техническим специалистам для устранения неисправностей оборудования и выявления первопричины неисправностей. Автоматическая диагностика первопричин внесла огромный вклад в сокращение времени простоя оборудования, сокращение среднего времени на ремонт и повышение общей надежности предприятия.

4. Оценка неисправности

После того, как режимы отказа и связанные с ними основные причины определены, следующим шагом будет оценка влияния этого типа отказа на общую производительность системы.

Нам необходимо учитывать такие факторы, как:

- влияние сбоя на окружающую среду и остальную систему

- влияние сбоя на безопасность системы

- финансовые потери из-за простоя

- необходимость принятия решений о замене капитала (в случае, если серьезность неисправности достаточна, чтобы гарантировать замену оборудования, а не его ремонт)

через GIPHY

Оценка неисправности - важный элемент всего процесса, поскольку она направлена на понимание серьезности неисправности . Это помогает инженерам по надежности проводить валидацию и рассчитывать риск отказов, что окажет большое влияние на требования к обслуживанию, рекомендации и оптимизацию.

Например, результат FDD для одной единицы оборудования может означать быстрое увеличение количества отказов. Однако влияние этой ошибки на общую производительность системы может быть минимальным, поэтому общий риск будет умеренным. В этом случае менее строгая стратегия обслуживания, такая как работа до отказа или профилактическое обслуживание, может быть достаточной для управления риском.

Обнаружение и диагностика неисправностей для другого оборудования может указывать на увеличение количества отказов, а также на сильное влияние отказа на общую производительность системы. В этом случае следует принять наиболее строгую программу профилактического обслуживания, несмотря на ее высокую стоимость. Это связано с тем, что повышенная стоимость обслуживания гарантирована для предотвращения крупных выпадений, которые будут намного более дорогостоящими.

Оптимизация обслуживания с помощью FDD

Короче говоря, обнаружение неисправностей и диагностика играют решающую роль в оптимизации режима обслуживания любого элемента оборудования на протяжении его жизненного цикла.

С появлением технологий быстрых вычислений, обработки больших данных и передовых алгоритмов обучения традиционное обнаружение сбоев превратилось в автоматические системы управления сбоями, которые не только обнаруживают сбои, но также определяют первопричину и осуществляют корректирующие действия, чтобы избежать повторения ошибок в будущем.

Такая автоматизация ряда ручных процессов позволила инженерам по надежности и техническому обслуживанию прогнозировать состояние оборудования, определять будущие характеристики оборудования и определять оптимальные интервалы технического обслуживания.

Единственное, что им осталось сделать, - это запустить компьютерное программное обеспечение для управления техническим обслуживанием (CMMS), отслеживать состояние своих критически важных активов и планировать соответствующие работы по техническому обслуживанию.

Техническое обслуживание и ремонт оборудования

- Эволюция промышленного обслуживания

- Пусть риск и ваше оборудование определяют вашу стратегию обслуживания

- Здравоохранение и обслуживание оборудования:есть ли соединения?

- Лучшие показатели обслуживания и надежности

- Новая книга помогает преобразовать производство и обслуживание

- Детали имеют значение в обслуживании и надежности

- 5 ключей для поддержания надежности оборудования

- 5 причин отказа оборудования (и что вы можете сделать, чтобы предотвратить это)

- 3 ключа для аренды и обслуживания промышленного оборудования

- Советы по техническому обслуживанию двигателя для защиты вашего тяжелого оборудования и механизмов