Использование анализа вибрации для проверки износа подшипников

В этой статье рассматривается пример дефекта подшипника наружной обоймы чиллера кондиционирования воздуха мощностью 1250 тонн (4400 киловатт). Дефект был обнаружен с помощью стандартного портативного оборудования и программного обеспечения для анализа вибрации.

Агрегат представляет собой одноступенчатый центробежный компрессор с упорным подшипником качения на свободном конце двигателя и подшипником скольжения на приводном конце двигателя. В этой статье обсуждаются методы, используемые для диагностики и выявления дефектов подшипников с использованием спектров вибрации в качестве индикатора состояния подшипников.

Описанные методы диагностики универсально применимы к другим типам машин (насосы, вентиляторы, шестерни) с подшипниками качения.

Инструменты анализа вибрации

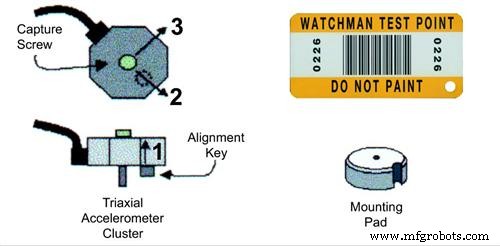

Инструменты, используемые для измерения вибрации, значительно улучшились за последние 25 лет. Наиболее предпочтительным датчиком для сбора данных о вибрации на промышленном оборудовании является акселерометр. Как следует из названия, мощность пропорциональна ускорению; тем не менее, он обычно интегрируется для отображения в единицах скорости. Все данные, показанные в этой истории болезни, были собраны с использованием кластера трехосного акселерометра, показанного на рисунке 2.

Рис. 1. Чиллер, показывающий место проведения вибрационных испытаний на корпусах подшипников двигателя.

Рис. 2. Эскиз кластера трехосного акселерометра (слева), который крепится шпилькой к монтажной площадке бронзового диска (справа внизу). Кластер содержит три акселерометра, каждый взаимно перпендикулярный другим. Сбор данных о вибрации активируется с помощью штрих-кода, который автоматически настраивает сборщик данных, собирает и затем сохраняет данные.

Монтажная площадка с выемками жестко прикреплена к корпусу подшипника двигателя, а трехосный узел закреплен на шпильках, что позволяет собирать все три оси одновременно.

Штрих-код и конфигурация крепления позволяют собирать точные и повторяемые данные каждый раз, независимо от навыков человека, выполняющего сбор данных. Пока условия испытаний относительно согласованы, данные испытаний также должны быть согласованными, если механическое состояние остается неизменным.

Методы обработки сигналов, используемые специалистом по анализу вибрации, различаются в зависимости от желаемого уровня детализации. В программах планового профилактического обслуживания обычно собираются два типа данных.

Общий уровень: Общий уровень - это мера общей амплитуды вибрации в широком диапазоне частот. Общее измерение вибрации, также называемое широкополосным уровнем, представляет собой единое значение, которое относительно легко и дешево собрать, обработать, проанализировать и определить тенденции.

Узкополосный: Используя алгоритм быстрого преобразования Фурье (БПФ), сигнал вибрации разделяется на несколько дискретных частот и отображается в виде двухмерного спектрального графика зависимости амплитуды от частоты. Все трехосные спектры, показанные в этой истории болезни, имеют частотную шкалу с разрешением 800 линий. Другими словами, каждый спектр состоит из 800 отдельных пиков, определяющих амплитуду на определенной частоте.

Критерии приемлемости вибрации

Каков допустимый уровень вибрации для чиллера мощностью 1250 тонн (4400 кВт)? Производитель чиллера использует спецификацию «годен / не годен» для широкополосной связи 0,25 дюйма в секунду (пиковая). Допуски или характеристики вибрации обычно выражаются как абсолютные или относительные критерии.

Диаграмма интенсивности вибрации машинного оборудования IRD General Machinery, представленная в таблице 1, является наиболее распространенным примером абсолютных критериев и хорошим руководством для инженеров, у которых нет исторических данных о машине. Каждое приращение состояния оборудования представлено двукратным изменением скорости вибрации.

Третий столбец обеспечивает простое преобразование между дюймами в секунду (пик) и обычно используемой логарифмической единицей децибел скорости (ВдБ). Обратите внимание, что 6 дБ также представляют собой изменение в два раза, поэтому каждая полоса состояния оборудования представлена дифференциалом в 6 дБ.

Машины

Состояние

Скорость

(дюймы / громкость)

Скорость

(В дБ)

Очень грубый

V> 0,628

VdB> 121

Грубый

0,314 115 Слегка грубая 0,157 109 Удовлетворительно 0,0785 103 Хорошо 0,0392 97 Очень хорошо 0,0196 91 Сглаживание 0,0098 85 Очень гладкая 0,0049 79 Чрезвычайно гладкая V <0.0049 VdB <79 Таблица 1. Диаграмма интенсивности вибрации для машинного оборудования IRD General Machinery является улучшением критериев "годен / не годен", например, используемых производителем чиллера, поскольку она обеспечивает градуированную шкалу состояния машины. . Допуски в таблице приведены для частот от 1,6 до 1667 Гц и применимы к большинству вращающихся механизмов.

Хотя абсолютные критерии подходят для приемочных испытаний, необходимы более чувствительные критерии для постановки точных диагнозов в рамках программы профилактического обслуживания. Относительный критерий лучше всего, если вашей целью является точная диагностика состояния машины.

Относительные критерии определяются путем усреднения измерений вибрации, выполненных на нескольких идентичных машинах, испытанных в одинаковых условиях эксплуатации. Для этого случая критерии приемлемости были построены путем усреднения спектральных измерений 12 идентичных чиллеров.

Монтажные площадки для бронзовых дисков были установлены в одном и том же месте на каждой машине, и данные были собраны при работе чиллера с номинальной нагрузкой около 80%.

Тестовые спектры были преобразованы в средние базовые спектральные данные после ручного просмотра данных, поэтому каждый тест показал, что машины находятся в достаточно хорошем состоянии. Из-за различий в данных испытаний между машинами в выборке были рассчитаны стандартные отклонения (сигма).

Затем была рассчитана спектральная маска среднего значения плюс одна сигма. По статистике около 85 процентов амплитуд вибрации должны быть ниже среднего плюс одна сигма-маска. В отличие от критериев прохождения / неудачи, определенных поставщиком, или абсолютных критериев, таких как диаграмма IRD, относительные критерии позволяют машинам самим определять, что является приемлемым.

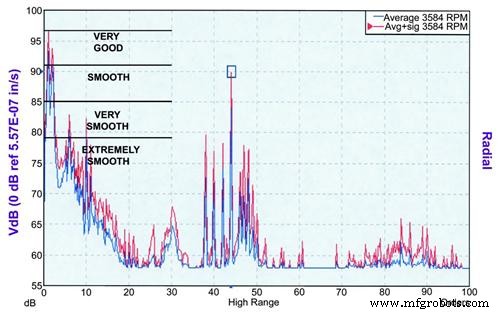

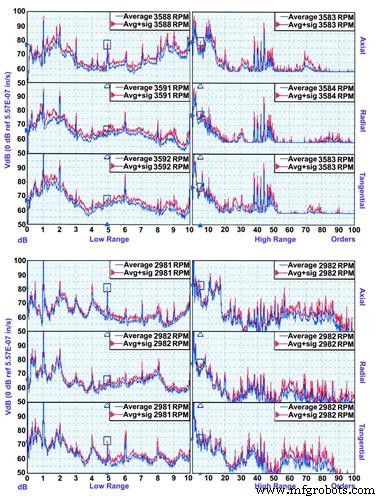

Рисунок 3 представляет собой пример одной оси критериев относительной приемлемости, используемых в этой истории болезни. На рисунке 4 показаны средний и средний плюс уровень сигмы для всех трех осей как для данных низкого, так и для высокого диапазона. Если один или несколько пиков в 800-линейном спектре превышает критерий среднего плюс сигма-амплитуды, сам по себе этот факт не указывает на серьезную проблему (см. Раздел о стратегиях диагностики). Рис. 3. Критерии относительной приемлемости были созданы специально для чиллера на 1250 тонн путем усреднения спектров от 12 идентичных чиллеров. Показанные критерии среднего (нижний спектр синим) и среднего плюс одно стандартное отклонение (верхний спектр красным) относятся к радиальной оси. Критерии диаграммы серьезности IRD накладываются друг на друга для сравнения. Рис. 4. Средние базовые данные для двух отдельных предприятий:завода A (верхние 6 спектров) и предприятия B (нижние 6 спектров). На каждом заводе имеется 18 чиллеров одинаковых моделей. Скорость движения в данных завода B отражает другую среднюю скорость движения (2 982 об / мин), которая отражается на частоте входной линии 50 Гц, общей для Европы. Это среднее и среднее значение плюс сигма-данные получены для подшипника двигателя со свободным концом.

Проблемы с подшипниками - одни из наиболее распространенных типов неисправностей, диагностируемых программами анализа вибрации. На ранних стадиях дефектный подшипник будет производить компоненты вибрации с частотами, не кратными скорости вращения вала.

Точные значения этих несинхронных частот основаны на геометрии подшипника. Их можно рассчитать, если известны размеры дорожек и роликов. На практике большинство инженеров не документируют производителя и номер модели подшипников в оборудовании, поэтому для определения частот подшипников им приходится полагаться на другие методы. Набор правил для определения приблизительных значений частот тона пеленга следующий: Внешнее кольцо частоты прохода шарика (BPFO) Частота прохода шарика по внутренней поверхности (BPFI) Основная частота поезда (FTF)

Производитель чиллера заявил, что шарикоподшипник в данном случае - SKF 7318. Таблица подшипников подтверждает, что 4,9xM и 7,1xM - это частота внешнего и внутреннего прохода шарика соответственно. Эти частоты представлены в порядке, где суффикс «xM» означает «умноженную на скорость вращения вала двигателя». Глядя на частоты и практические правила, становится очевидным, что этот подшипник имеет 12 тел качения.

Износ шарикоподшипников становится все более очевидным по мере того, как гармоники (целые кратные) этих пиков частоты шарика появляются в спектрах вибрации. В зависимости от характера дефекта также могут быть сильные боковые полосы 1xM вокруг тонов пеленга или их гармоник. Чрезвычайный износ подшипников создает аномально высокий уровень шума в высокодиапазонном спектре от примерно 70 до 100-кратной скорости вращения вала (от 70xM до 100xM).

При оценке износа подшипников с помощью анализа вибрации необходим последовательный метод сбора и анализа данных. Широкополосные измерители вибрации обычно не могут обнаружить износ подшипников до более поздних стадий. В результате технический специалист по техническому обслуживанию не получает особых предупреждений о планировании ремонта и рискует катастрофическим отказом.

Диагностические методы, основанные на высокочастотных явлениях, таких как ударный импульс или ультразвуковая энергия, очень эффективны для раннего обнаружения износа подшипников. Однако им обычно не хватает способности обнаруживать многие неисправности оборудования, которые проявляются в вибрации на более низких частотах.

Трехосный узкополосный спектральный анализ с использованием критериев относительной приемлемости может точно обеспечить раннее предупреждение о дефектах подшипников. Его также можно использовать для диагностики широкого спектра других проблем с оборудованием, таких как дисбаланс, несоосность, проблема зазора рабочего колеса, люфт и резонанс. В этом случае используется третий прием.

Данные в узком диапазоне, необходимые для анализа, включают два частотных диапазона трехосных спектральных данных с высоким разрешением (800 линий), измеренных в одной точке на жесткой части корпуса подшипника. Данные нижнего диапазона обычно составляют от 0 до 10 порядков частоты вращения вала, при этом основные тона подшипников легко различимы.

Данные высокого диапазона обычно составляют от 0 до 100 порядков частоты вращения вала, где видны гармоники тона подшипника и минимальный уровень высокочастотного шума. Хотя это может показаться излишним количеством данных для одного места, метод монтажа и штрих-код позволяют простой и эффективный сбор данных. Кроме того, обработка данных на ПК выполняется быстро и автоматически.

Модель узкополосного разлома для дефекта подшипника, как преподается на большинстве курсов по анализу вибрации, включает следующие четыре условия:

Огромное количество узкополосных данных, необходимых для точной диагностики дефектов подшипников, требует, чтобы все рутинные операции по обработке данных и логические функции выполнялись персональным компьютером с экспертной системой. Для человека-аналитика неэкономично выполнять все рутинные задачи, которые компьютер может выполнять за считанные секунды.

Первым шагом является порядок нормализации спектров относительно скорости вращения вала. Следующим шагом является извлечение амплитуд основных частот воздействия и других пиков в тестовых данных. Третий шаг - использовать модель разлома, описанную ранее, для определения структуры дефекта подшипника. Последний шаг - определить серьезность дефекта подшипника, учитывая, что образец существует.

Логика экспертной системы, используемая для определения неисправности и ее серьезности, была создана как часть эмпирического процесса, в ходе которого автоматическая диагностика на большом количестве машин сравнивалась с диагностикой, которую эксперт по вибрации сделал бы на тех же машинах.

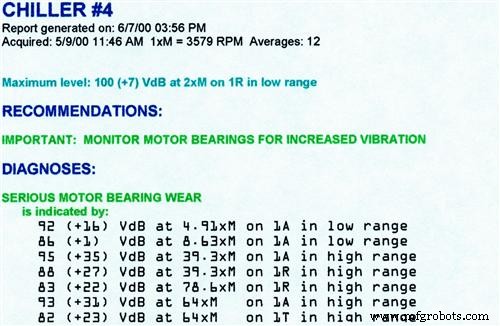

Таким образом, правила экспертной логики являются отражением того, как именно эксперт по вибрации будет анализировать данные. Из-за этого экспертная система не может быть лучше создателя вибрационного анализа. Поскольку все этапы, описанные в предыдущем абзаце, являются рутинными и повторяющимися, современный компьютер может быстро выполнить все четыре этапа анализа на каждой машине за несколько секунд. Затем экспертная система генерирует текстовый отчет об износе подшипников двигателя чиллера, как показано на рисунке 5. Рис. 5. Компьютерные результаты диагностики для чиллера 4

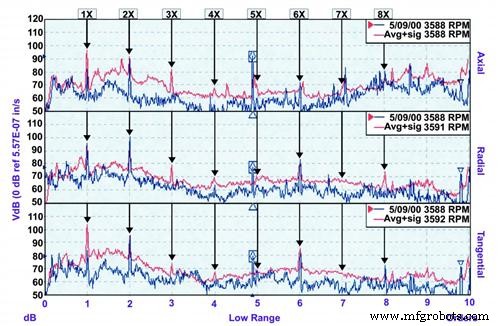

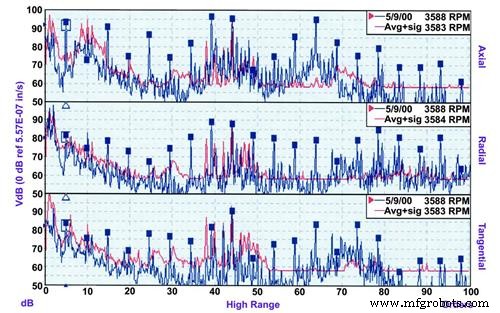

На рисунке 6 показаны данные о свободных концах двигателя, собранные 25 марта на холодильной машине 4. Для сравнения наложены сигма-маска Avg + (красная). Ось X масштабируется в единицах порядков, где порядковый номер «1» представляет скорость вращения двигателя.

Обратите внимание на заметные несинхронные пики в данных нижнего осевого диапазона при 4,9xM и 7,1xM. Эти пики соответствуют частотам прохождения шарикового подшипника подшипника двигателя. В спектрах высоких частот маркеры гармоник помещаются на каждый пик гармонического ряда с интервалом 4,9xM.

Обратите внимание, что гармонический ряд имеет сильные амплитуды по всем трем осям высокого диапазона, в то время как видны только в осевом направлении в данных низкого диапазона. Минимальный уровень высокочастотного шума примерно такой же или ниже, чем сигма-маска, говорящая нам о том, что износ подшипников не близок к отказу; однако сильный гармонический ряд подразумевает наличие дефекта. Рис. 6. Спектры трехосных вибраций для подшипника свободного конца двигателя на охладителе 4. Три спектра слева представляют собой данные нижнего диапазона, а три спектра - на справа - данные высокого диапазона. Отмеченные пики в данных высокого диапазона представляют собой интервал 4,9xM, который представляет собой гармонический ряд BPFO.

Не вызывает сомнений наличие неисправности подшипника. Операторы станка могут определить это состояние по звуку и прикосновению. Более важный вопрос:сколько оставшегося ресурса осталось у этого подшипника? Умный аналитик вибрации не сделает вывод, пока не разовьется тенденция и не будут доступны несколько наборов данных. Для каждого диагноза экспертная система рассчитывает степень серьезности по трем параметрам.

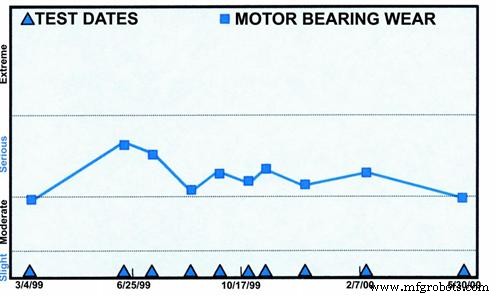

Тенденция оценки серьезности является хорошим показателем состояния машины. Для каждого шаблона диагностического правила оценка серьезности отображается по шкале серьезности, которая включает легкую, среднюю, серьезную и экстремальную.

Алгоритм, используемый для определения степени тяжести, был получен эмпирическим путем для каждого диагноза на основе большого количества результатов испытаний, которые были вручную проанализированы экспертами по вибрации. Если показатели (тона подшипников, гармоники, боковые полосы и минимальный уровень шума) износа подшипников со временем увеличиваются, экспертная система распознает этот факт, и серьезность, присвоенная диагностике износа подшипников, возрастет. На графике тенденции (рис. 7) серьезность дефекта, связанного с износом подшипников двигателя, выровнялась до очень низкого уровня. Рис. 7. График тенденции экспертной системы для чиллера 4

Ожидаемый срок службы подшипника в основном зависит от силы, действующей на подшипник, и состояние, похоже, не ухудшается за последний год. Анализ вибрации предоставляет количественные свидетельства состояния подшипников и позволяет владельцу знать состояние своего оборудования. По мере усугубления дефекта картина дефектов износа подшипников становится более заметной. Экспертная система ответит присвоением диагнозу более высокой степени серьезности.

Владелец чиллера вызвал сервисного инженера от производителя чиллера для измерения вибрации. С помощью измерителя общей вибрации техник сказал владельцу, что с подшипником проблем нет. Производитель чиллера указывает общий максимальный предел вибрации 0,25 дюйма / секунду (пик). В этом случае общий уровень, вероятно, меньше лимита. Это подчеркивает одну из проблем, связанных с использованием широкополосных измерений для профилактического обслуживания.

При широкополосных измерениях полностью не учитывались признаки износа подшипников, поскольку широкополосные измерения чувствительны в первую очередь к самому высокому пику, наблюдаемому в спектре. Он не видит гармонический ряд BPFO.

Заключение

Когда серьезность повышается до предельного уровня и заказывается замена подшипника, подшипник следует сохранить и разрезать для проверки. Возможно, тогда эта история болезни будет считаться законченной.

Об Azima DLI

Проблемы с подшипниками качения

=количество роликов x скорость вала x 0,4

=количество роликов x скорость вала x 0,6

=скорость x 0,4 Часто используемые стратегии диагностики

Анализ вибрации (человек против компьютера)

Просмотр спектральных данных вручную

Прогноз

Чтобы извлечь уроки из этой машины и добиться максимального срока службы подшипников, инженер предприятия должен внимательно следить за этой машиной и сравнивать ее данные со средним значением плюс одно стандартное отклонение для этой модели чиллера. Оценка серьезности экспертной системы - отличный способ постоянно отслеживать состояние подшипников, поскольку она всегда применяет одну и ту же логику и учитывает ряд характеристик в данных.

Azima DLI - лидер и ведущий поставщик услуг прогнозирующего мониторинга и анализа состояния машин, которые соответствуют высоким стандартам надежности, доступности и безотказной работы клиентов. Сервисы WATCHMAN Reliability Services от Azima DLI используют гибкие модели развертывания, проверенное диагностическое программное обеспечение и непревзойденный аналитический опыт для обеспечения устойчивых, масштабируемых и экономичных программ технического обслуживания на основе состояния. Комплексные решения компании позволяют клиентам выбирать комплексные, проверенные программы, обеспечивающие доступность активов и максимальную производительность. Штаб-квартира Azima DLI находится в Вобурне, штат Массачусетс, с офисами в США и международными представительствами в Азиатско-Тихоокеанском регионе, Центральной Америке, Европе и Южной Америке. Для получения дополнительной информации посетите www.azimadli.com.

Техническое обслуживание и ремонт оборудования

- Пример мониторинга состояния для большого электродвигателя

- Анализ вибрации выявляет проблемы с креплением двигателя

- Как снять подшипник для ремонта

- PPL Montana полагается на поставщика при обучении по техническому обслуживанию

- Партнерство для непрерывного совершенствования

- Почему анализ вибрации так важен для вашего бизнеса?

- Использование программного обеспечения профилактического обслуживания для производства

- Важность анализа масла для коммерческих грузовиков

- Преимущества анализа жидкости для вашего оборудования

- Руководство по использованию тяжелой техники для сноса и разборки