Продлить срок службы роликовых цепей

Приводы с роликовой цепью - одна из основных систем, используемых в промышленности для передачи энергии и транспортировки продуктов. Поскольку приводы с роликовой цепью широко используются, производительность во многом зависит от характеристик роликовой цепи. Роликовая цепь, которая преждевременно растягивается (растягивается) из-за износа и требует частой замены, отрицательно сказывается на производительности и увеличивает стоимость эксплуатации.

В этой статье представлена информация, которая выходит за рамки очевидных факторов, продлевающих срок службы роликовой цепи (смазка и общее обслуживание), и исследуются другие факторы, такие как изготовление, подготовка и сборка компонентов роликовой цепи. Эти факторы необходимы для достижения максимального срока службы.

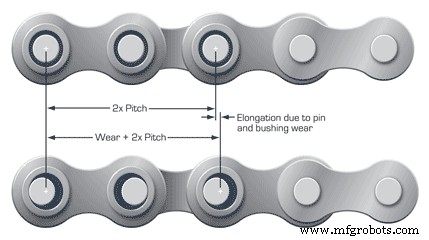

Рис. 1. Диаграмма износа.

Смазка и обслуживание: Невозможно переоценить важность правильной смазки и обслуживания роликовой цепи во время эксплуатации. Строгое соблюдение типа и метода смазки, основанных на технических характеристиках привода, не только снижает износ, но и дает другие преимущества, такие как амортизирующие ударные нагрузки и рассеивание тепла. Но смазка - это только часть процесса, необходимого для максимального продления срока службы вашего привода. Не менее важен выбор качественной сети.

Износ цепи: Роликовая цепь представляет собой серию соединенных опорных подшипников, которые шарнирно шарнирно соединяются при входе в звездочки и выходе из них. Это сочленение приводит к износу пальцев и втулок. По мере того как материал стирается с этих поверхностей, роликовая цепь постепенно удлиняется (рис. 1).

Удлинение из-за износа - нормальное явление во время работы привода. Скорость износа зависит от нескольких факторов; К ним относятся:правильная смазка, нагрузка, а также частота и степень сочленения между пальцами и втулками. Производство критически изнашиваемых компонентов, пальцев и втулок, требует строжайшего внимания к деталям. Это начинается с правильного выбора сырья, изготовления детали и подготовки детали до сборки и в том числе. Все это важные элементы для достижения максимальной производительности. Если изнашиваемые детали не самого высокого качества, срок службы роликовой цепи снизится независимо от других факторов.

Измерение удлинения при износе: Можно измерить износ, чтобы определить, вытянулась ли цепь до такой длины, при которой необходима замена. Для получения точных результатов измерения длины роликовой цепи необходимо проводить, когда цепь находится в натянутом состоянии. Если измерения цепи производятся еще на звездочках, необходимо выключить систему и выполнить все меры безопасности. Измерьте натяжение цепи. Если цепь была снята со звездочек, к цепи следует приложить измерительную нагрузку, указанную в стандарте ANSI, чтобы устранить провисание.

Измерьте расстояние как можно ближе от центра одного штифта к центру другого. Чем больше шагов (штифтов) содержится в измерении, тем выше точность. Если измеренное значение превышает номинальное более чем на допустимый процент, следует заменить цепь. Максимально допустимое удлинение при износе составляет примерно 3 процента для большинства промышленных применений в зависимости от конструкции звездочки. Допустимый износ цепи в процентах для больших звездочек с 68 зубьями или более может быть рассчитан с использованием отношения 200 / N, где N - количество зубьев на большой звездочке. Это соотношение часто бывает полезным, поскольку нормальное максимально допустимое удлинение цепи при износе в 3 процента действительно только до 67 зубьев на большой звездочке. В приводах с фиксированным межосевым расстоянием цепи, идущие параллельно или требующие более плавной работы, ограничивают износ примерно до 1,5 процента.

Например, если были измерены 12 шагов (12 штифтов) цепи # 80 и результат составил 12,360 дюйма или больше (с учетом 3 процентов в качестве максимально допустимого износа), вам следует заменить цепь. Все, что меньше 12,360 дюймов, все равно будет приемлемо по большинству промышленных стандартов.

Рисунки 2 и 3. Штифт справа имеет гораздо меньшую глубину корпуса, чем штифт слева.

Производство: Изготовление изнашиваемых компонентов должно быть выполнено таким образом, чтобы желаемая сборка и производительность были получены в соответствии со спецификациями производителя цепи. Штифты "холоднотянуты" через матрицу для создания диаметра с очень жесткими допусками на размер. Затем штифты проходят процесс бесцентрового шлифования, который удаляет все дефекты поверхности, оставляя поверхность штифтов с зеркальной отделкой. Эта отделка дает поверхности однородную опорную поверхность, которая равномерно распределяет нагрузочное давление по всей длине пальца. В конечном итоге износ пальца равномерно распределяется по длине пальца, что продлевает срок службы цепи.

Втулки также проходят шлифовку, чтобы обеспечить однородную опорную поверхность. Для обеспечения округлости указаны жесткие допуски на внутренний и внешний диаметр втулки. Круглость втулки имеет решающее значение, поскольку она обеспечивает максимальную площадь контакта между пальцем и втулкой. Любая неровная поверхность в зоне контакта приводит к ускоренному износу и сокращению срока службы цепи. Каждый этап производственного процесса изготовителя цепи разработан таким образом, чтобы придать изнашиваемым компонентам характеристики, которые в совокупности максимально увеличивают износостойкость цепи.

Термическая обработка: Правильная термообработка изнашиваемых компонентов является критическим аспектом оптимального срока службы. Механические и физические свойства изнашиваемых компонентов могут быть настолько изменены термической обработкой, что при неправильном выполнении может быть нанесен больше вреда, чем пользы. Следовательно, термическая обработка должна быть понятной и тщательно контролироваться для получения наиболее эффективных результатов. Принимая во внимание эти критерии, некоторые производители цепей нанимают собственных металлургов и лабораторный персонал для тщательного контроля и поддержания высочайших стандартов качества.

Стандартные пальцы и втулки науглерожены или закалены. Этот процесс превращает внешние части деталей в твердую, износостойкую поверхность, но позволяет внутреннему ядру оставаться прочным и пластичным, чтобы выдерживать нормальные ударные нагрузки.

Двумя ключевыми элементами термообработки изнашиваемых компонентов являются твердость и глубина корпуса. Эти элементы должны находиться в диапазоне, обеспечивающем максимальную износостойкость и долговечность. Если глубина твердости корпуса слишком велика, деталь становится хрупкой и может сломаться во время эксплуатации. Если глубина твердости корпуса слишком мала, твердость корпуса будет преждевременно изнашиваться, что приведет к быстрому удлинению.

На Рисунке 2 микроскопическая фотография показывает глубину корпуса пальца роликовой цепи. Глубину корпуса можно увидеть по более светлому серому кольцу, обозначенному красными стрелками. Малая глубина корпуса снижает срок службы цепи, вызывая ее быстрое удлинение после уменьшения твердости корпуса.

Из-за тонкой границы между изнашивающимся компонентом, который был должным образом термически обработан, и тем, который не подвергался термической обработке, некоторые производители цепей имеют собственный отдел термической обработки, чтобы обеспечить тщательный контроль всех аспектов процесса.

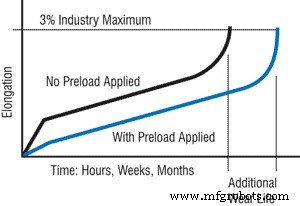

Рис. 4. Таблица предварительного натяга.

Предварительная загрузка: После сборки производитель цепи прикладывает к цепям начальную нагрузку, называемую предварительной нагрузкой. Эта предварительная нагрузка приближается к рекомендуемой максимальной нагрузке при эксплуатации. Предварительная загрузка может выполняться статически или динамически. Предварительная нагрузка выполняется как окончательное выравнивание различных компонентов цепи, таких как пальцы, втулки и звенья.

Предварительная нагрузка помогает значительно снизить первоначальное удлинение, которое часто встречается в цепях более низкого качества. Устранение этого начального удлинения может увеличить срок службы. Таблица предварительного натяга (Рисунок 4) иллюстрирует преимущества предварительного натяга за счет увеличения срока службы. Цепь, к которой не приложен предварительный натяг или применен небольшой, будет значительно растягиваться во время первоначального запуска привода перед выравниванием. Затем цепь будет удлиняться с постоянной скоростью до тех пор, пока твердость корпуса на изнашиваемых компонентах не исчезнет, и цепь не начнет быстро растягиваться. Цепь, которая была предварительно натянута должным образом, очень мало растягивается при первом запуске, что приводит к увеличению срока службы.

Экономическая выгода: В конечном итоге все это сводится к высококачественной высокопроизводительной роликовой цепи, которая улучшит производительность ваших приводов и, в долгосрочной перспективе, снизит затраты.

Эта статья предоставлена компанией Diamond Chain. Для получения дополнительной информации по этому вопросу посетите www.diamondchain.com или позвоните по телефону 800-872-4246.

Техническое обслуживание и ремонт оборудования

- Приложения искусственного интеллекта в глобальной цепочке поставок

- Evonik стремится продлить срок службы суставных протезов с использованием биоматериалов PEEK

- Возможности ИИ в цепочке поставок здравоохранения

- Цифровая трансформация цепочки поставок:сейчас и дальше

- Четыре способа управления сложностями глобальных цепочек поставок продовольствия

- 3 способа продлить срок службы вашего станка с ЧПУ

- 6 главных советов по продлению срока службы источника питания

- Как продлить срок службы печатных плат и избежать ремонта печатных плат

- Укрепление цепочек поставок после COVID:как быть устойчивым перед лицом изменений

- Как продлить срок службы муфт Marland