Почти нулевое время простоя:обзор и тенденции

1. Обзор технологий обслуживания:

Многие производственные компании загружают свое производственное оборудование на каждую унцию производственных мощностей, в то же время пытаясь сократить накладные расходы. Это сделало сильный акцент на важности качественных услуг по техническому обслуживанию, используемых для ухода за их системами. Сервис и техническое обслуживание становятся важными для компаний, чтобы поддерживать производственную производительность и удовлетворенность клиентов на самом высоком уровне. Послепродажная поддержка продуктов становится все более важным фактором, определяющим прибыльность и надежность компании. Значимость функций обслуживания и, следовательно, управления техническим обслуживанием чрезвычайно возросла.

Технологии технического обслуживания стремятся

- Повысьте надежность устройства и сократите время простоя производства.

- Увеличьте пропускную способность.

- Увеличение продолжительности жизни активов.

- Улучшение условий безопасности и качества.

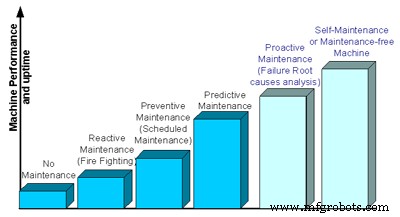

Оглядываясь на историю развития и прогнозируя тенденцию развития технологий технического обслуживания, можно увидеть дорожную карту к совершенству в обслуживании, как показано на Рисунке 1.

Рисунок 1. Развитие технологий обслуживания.

1.1 Не требует обслуживания

Существует два типа ситуаций, в которых обслуживание не производится.

- Невозможно исправить это:техника обслуживания недоступна для какого-то специального приложения, или техника обслуживания недостаточно развита на ранней стадии.

- Не стоит исправлять:некоторые машины предназначены для однократного использования. По сравнению с затратами на обслуживание, может быть более рентабельно просто отказаться от него.

Ни один из вышеперечисленных сценариев не рассматривается здесь.

1.2 Реактивное обслуживание

Говоря простым языком, цель реактивного обслуживания - просто «починить его после поломки», поскольку в большинстве случаев машина выходит из строя без предупреждения, и обслуживающей бригаде необходимо срочно вернуть ее к работе. Это также называется «пожаротушение».

Причина, по которой происходит реактивное обслуживание, заключается в том, что некоторые операции развивались на протяжении многих лет, при этом очень мало внимания уделялось надлежащему уходу за задействованным оборудованием. По сути, техническое обслуживание практически не проводится, и оборудование работает до тех пор, пока не произойдет сбой. В это время связываются с соответствующим персоналом, чтобы оценить ситуацию и как можно быстрее произвести ремонт. Отсюда возникает выражение «тушение пожаров» или «тушение пожаров».

В ситуации, когда повреждение оборудования не является критическим фактором, поскольку имеется много времени простоя, а стоимость активов не является проблемой, режим пожаротушения может оказаться приемлемым вариантом. Конечно, необходимо учитывать дополнительные расходы на ремонт в чрезвычайных ситуациях, поскольку в таких ситуациях запрос предложений для получения разумных затрат может быть неприменим. Из-за рыночной конкуренции и проблем с окружающей средой / безопасностью наблюдается тенденция к принятию организованной и эффективной программы технического обслуживания, а не к пожаротушению.

1.3 Профилактическое обслуживание

Профилактическое обслуживание - это стратегия обслуживания оборудования, основанная на замене, капитальном ремонте или восстановлении элемента через фиксированные интервалы, независимо от его состояния в данный момент. Задачи восстановления по расписанию и задачи запланированного удаления являются примерами задач профилактического обслуживания.

Профилактическое обслуживание (PM) можно разделить на две категории:

Незначительное PM - это базовое обслуживание, которое представляет собой простое действие по выполнению самого основного обслуживания оборудования (смазка, очистка, текущие настройки и т. д.), необходимого для обеспечения непрерывной работы оборудования. Это довольно простая деятельность с использованием всего нескольких машин, достаточного времени простоя и достаточных средств. Проблема начинает возникать, когда имеется много машин и нет организованной программы для планирования и управления рабочими задачами. Решение состоит в том, чтобы реализовать небольшую программу профилактического обслуживания, чтобы гарантировать своевременное и эффективное удовлетворение основных потребностей оборудования. Такая программа удовлетворяет минимальным требованиям для продолжения работы, но ничего не делает для предотвращения потенциальных сбоев в будущем.

Главный менеджер по маркетингу не только включает в себя Minor PM, но и начинает устранять потенциальные сбои. С этой опцией планируется, что оборудование будет отключено, чтобы можно было выполнять более сложные задачи. В зависимости от количества часов работы или некоторого эквивалентного временного фактора такие компоненты, как подшипники, валы, датчики, шестерни, трубопроводы и т. Д., Заменяются в ожидании возможного отказа в ближайшем будущем. Фактор времени обычно определяется на основе опыта и носит статистический характер. Однако с помощью этой практики можно заменять компоненты, которые все еще находятся в хорошем состоянии, а также есть риск возникновения проблемы из-за неправильного обслуживания. В результате стоимость иногда может увеличиваться без каких-либо выгод. Однако и второстепенное, и основное ТО имеют решающее значение для обеспечения надежности оборудования, поэтому часто практикуется их сочетание.

1.4 Профилактическое обслуживание

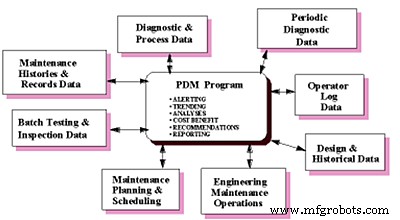

Профилактическое обслуживание (PdM) - это стратегия своевременного обслуживания. Прогнозирующее техническое обслуживание лучше всего можно описать как процесс, требующий технологий и навыков людей, при объединении и использовании всех доступных диагностических и эксплуатационных данных, историй технического обслуживания, журналов операторов и проектных данных для принятия своевременных решений о требованиях к техническому обслуживанию основного / критически важного оборудования. Именно интеграция различных данных, информации и процессов приводит к успеху программы PdM. Он анализирует тенденцию измеренных физических параметров относительно известных технических пределов с целью обнаружения, анализа и исправления проблемы до того, как произойдет сбой. План обслуживания составляется на основе результатов прогнозирования, полученных в результате мониторинга состояния. Это может стоить больше, чем PM, из-за дополнительных инвестиций в аппаратное и программное обеспечение для мониторинга, укомплектования персоналом, инструментов и обучения, необходимых для создания программы профилактического обслуживания. Однако он предлагает повышенную надежность оборудования и достаточный объем информации для улучшения планирования, тем самым сокращая непредвиденные простои и эксплуатационные расходы.

На рис. 2 показаны различные элементы программы PdM, которые интегрированы для помощи в принятии решений по техническому обслуживанию.

* Источник:Августин ДиДжиованни, вице-президент CSI Services, Оптимизация технического обслуживания за счет интеграции технологий и изменения процессов

Рис. 2. Элементы программы PdM.

Ключевые концепции PdM:

- Объединить всю информацию

- Анализировать информацию о выходе из строя оборудования.

- Определите корректирующие действия

- Алгоритмы прогнозирования

- Определите, когда следует предпринять корректирующие действия.

- Меры обратной связи, предпринятые для истории обслуживания и / или анализа основных причин сбоев.

- Будьте активны.

1.5 Профилактическое обслуживание

Проактивное обслуживание, в общем, включает в себя любые задачи, используемые для прогнозирования или предотвращения отказа оборудования. Если быть более точным, есть два рабочих направления.

- Измените реакцию на отказ на упреждающую, избегая основных условий, которые приводят к сбоям и ухудшению работы машины. Профилактическое обслуживание направлено на анализ первопричины, а не только симптомов. Он стремится предотвратить или исправить отказ от источника после того, как он определит основную причину. Один из самых популярных примеров профилактического обслуживания касается сердечных заболеваний в организме человека. В случае реактивного обслуживания ответ будет принят только после того, как пациент будет отправлен в отделение неотложной помощи больницы. В целях профилактики пациенту может быть сделана операция по шунтированию или трансплантации с последующими постоянными осмотрами. Для профилактического обслуживания сердечно-сосудистые заболевания могут быть обнаружены с помощью ЭКГ или ультразвуковой техники и, возможно, установки устройства для постоянного наблюдения. Для профилактического обслуживания борьба с болезнями будет включать мониторинг холестерина и артериального давления наряду с контролем диеты.

- Верните информацию о техническом обслуживании в отдел проектирования и эксплуатации. Профилактика отказов также должна проводиться в конструкторско-эксплуатационном отделе. Работа обслуживающей бригады заключается не только в ремонте машины или замене деталей, но и в том, чтобы помогать, предлагая способы улучшения конструкции и работы машины, чтобы своевременно предотвращать отказы.

До сих пор ведутся споры об эффективности и скорости реакции на отказы упреждающего обслуживания, но нет никаких сомнений в том, что между техническим обслуживанием и проектированием отсутствовала связь.

1.6 Самостоятельное обслуживание

Самостоятельное обслуживание - это новая методология проектирования и системы. Самостоятельная машина может контролировать и диагностировать себя, и если произойдет какой-либо сбой или деградация, она все еще может поддерживать свои функции в течение некоторого времени. Самостоятельная машина не входит в стандартную концепцию физического обслуживания, а скорее в концепцию функционального обслуживания. Функциональное обслуживание направлено на восстановление требуемой функции разрушающей машины путем компромисса функций, тогда как традиционный ремонт (физическое обслуживание) направлен на восстановление исходного физического состояния путем замены неисправных компонентов, очистки и т. Д. Способ выполнения функции самообслуживания заключается в следующем. за счет добавления интеллекта к машине, делая ее достаточно умной для функционального обслуживания. Другими словами, возможность самостоятельного обслуживания будет добавлена к существующей машине в качестве дополнительной встроенной системы рассуждений.

Другой системный подход к созданию возможности самообслуживания - это добавление к машине функции триггера самообслуживания. Затем машина выполнит самоконтроль, самодиагностику и сам инициирует запрос на обслуживание с подробными и четкими требованиями к техническому обслуживанию. Задача технического обслуживания по-прежнему выполняется обслуживающей бригадой, но безупречная интеграция машины, графика технического обслуживания, системы диспетчеризации и системы управления запасами в максимальной степени минимизирует затраты на техническое обслуживание и поднимет уровень удовлетворенности клиентов до высочайшего уровня.

2. Где мы сейчас?

Большинство традиционных обрабатывающих производств все еще пытаются уменьшить противопожарный характер своих задач по техническому обслуживанию. У одного крупного производителя автомобилей в США обслуживающий персонал насчитывает от 15000 до 18000 человек на всех своих заводах вместе взятых. По их словам, «от 85 до 90 процентов [их ремонтных работ] приходится на кризисные работы» (поломки). Некоторые другие компании уже успешно внедрили программу профилактического обслуживания на своих заводах. Одна компания, занимающаяся поставками автомобильных запчастей, заявила, что почти 80 процентов их задач по техническому обслуживанию связаны с плановым обслуживанием и только 20 процентов связаны с тушением пожаров. Для большинства обрабатывающих производств идеальное соотношение плановых и внеплановых работ составляет 19:1, что многие из них считают «мировым классом». Итак, если компания уже достигла 90 процентов или выше уровня планового обслуживания, с точки зрения экономии затрат и повышения производительности, достаточно ли этого? Фактически, ключевым моментом здесь является то, необходимо ли 90% планового обслуживания, что приводит к нашей основной теме обсуждения:переход от профилактического обслуживания к профилактическому обслуживанию.

2.1 Переход от реактивного и профилактического обслуживания к профилактическому обслуживанию

Реактивное обслуживание, выполняется только когда оборудование выходит из строя, это приводит как к высоким производственным затратам, так и к значительным простоям в обслуживании из-за поломок оборудования и технологических процессов. Профилактическое обслуживание предназначено для устранения поломок машины или процесса и сокращения времени простоя за счет планирования операций по техническому обслуживанию независимо от фактического состояния машины или процесса. Интервалы профилактического обслуживания определяются с использованием теории надежности и информации о жизненном цикле машины или процесса.

Эта практика часто приводит к ненужной потере производительности либо из-за того, что техническое обслуживание выполняется, когда процесс или машина все еще функционирует на приемлемом уровне, либо из-за того, что непредвиденные поломки происходят до того, как будут выполнены плановые операции технического обслуживания. По данным журнала Forbes исследования, каждый третий доллар, потраченный на профилактическое обслуживание, тратится впустую. На предприятии по капитальному ремонту сообщается, что «60 процентов гидравлических насосов, отправленных на реконструкцию, не содержали в себе ничего плохого». Эта неэффективность является результатом технического обслуживания, выполняемого в соответствии с графиком (фиксированная и предполагаемая работа), в отличие от истинного состояния и потребностей машины (гибкого и динамичного). Таким образом, даже если мы уже достигли почти идеального уровня профилактического обслуживания, его стоимость по-прежнему составляет значительную часть общих эксплуатационных расходов и оставляет много возможностей для улучшений и экономии средств. Поэтому на современных рынках становится все более важным прогнозировать и предотвращать отказы на основе текущего и прошлого поведения единицы оборудования, обеспечивая тем самым его техническое обслуживание только тогда, когда это необходимо и именно тогда, когда это необходимо.

Профилактическое обслуживание всегда сравнивали с графиком обслуживания автомобиля. Если вы меняете масло в машине каждые 3000 миль, независимо от того, нужно это или нет, вы соблюдаете политику профилактического обслуживания. Профилактическое обслуживание - это когда вы время от времени отбираете пробу масла и проверяете наличие каких-либо изменений в его характеристиках, а также делаете прогноз относительно того, когда ваш автомобиль должен отправиться в сервис. Вы можете обнаружить, что вам нужно чаще менять масло, или вы можете проехать еще тысячу миль, не меняя его. Используя эту более точную технику обслуживания, вы не только лучше позаботитесь о своем автомобиле, но и сократите расходы, избегая ненужного обслуживания.

По этим причинам мы предлагаем сдвиг парадигмы от традиционных подходов к обнаружению и количественной оценке отказов к подходу, основанному на обнаружении, количественной оценке и прогнозирование снижения производительности процесса, машины или услуги. Снижение производительности является предвестником сбоя системы, поэтому оно может предсказать неприемлемую производительность системы (в процессе, машине или службе) до того, как это произойдет. Таким образом, традиционную практику устранения неполадок можно заменить новым процессом прогнозирования и предотвращения.

2.2 Преимущества профилактического обслуживания

Преимущества профилактического обслуживания можно разделить на следующие категории:

1. Повысьте продуктивность

- Минимизирует или устраняет дорогостоящие простои и увеличивает время безотказной работы.

- Снижает объем внепланового обслуживания - ремонт можно проводить в те периоды, когда это меньше всего влияет на производство.

- Оптимизирует работу оборудования - оборудование всегда работает в соответствии со спецификациями.

- Сокращает время, необходимое для ремонта оборудования - заблаговременное уведомление о состоянии оборудования позволяет более эффективно организовать процесс ремонта.

- Сокращает сверхурочные работы, необходимые для компенсации производственных потерь из-за поломки или некачественного оборудования.

- При желании увеличивает скорость работы оборудования.

- Повышает удобство эксплуатации оборудования.

2. Сократите общие расходы

- Снижает количество ненужных ремонтов оборудования - машины ремонтируют только тогда, когда их производительность ниже оптимальной.

- Сокращает складские запасы запчастей - многие детали можно закупить как раз для ремонта, который будет производиться во время плановых остановов оборудования.

- Снижает амортизацию капиталовложений, вызванную плохим обслуживанием оборудования - техника в хорошем состоянии служит дольше и работает лучше.

- Снижает чрезмерное потребление электроэнергии, вызванное неэффективной работой оборудования - экономит деньги на потреблении энергии.

- Снижает потребность в резервном оборудовании или дополнительной площади пола для покрытия чрезмерных простоев - меньше капиталовложений, требуемых для оборудования или установки.

3. Улучшение отношений с клиентами и удовлетворительный уровень

- Снижает количество недовольных или потерянных клиентов из-за низкого качества - при неоптимальной производительности машины качество всегда страдает.

- Своевременное обслуживание сокращает время ожидания и простоя клиентов.

- Возможность определить потребность в услугах до того, как клиенты заметят проблему.

- Снижает штрафы за несвоевременную доставку из-за поломки или плохой работы оборудования.

- Снижает количество претензий по гарантии из-за низкого качества продукции, вызванного некачественным оборудованием.

4. Повышает безопасность оборудования

- Снижает количество травм, вызванных некачественной техникой.

- Снижает штрафы, налагаемые на компанию за использование небезопасного оборудования.

- Снижает страховые ставки, потому что хорошо обслуживаемое оборудование повышает безопасность.

2.3 Требования к профилактическому обслуживанию

Чтобы внедрить технологию профилактического обслуживания, группа управления должна рассмотреть две инвестиции:

- Инвестиции в оборудование для мониторинга и диагностики состояния.

- Инвестиции в обучение персонала

3. Методики профилактического обслуживания

3.1 Мониторинг и оценка производительности на основе условий

В основе профилактического обслуживания лежит мониторинг состояния. Без постоянной проверки рабочего состояния машины и отслеживания ее тенденции к ухудшению невозможно составить точный план профилактического обслуживания.

Существуют десятки технологий профилактического обслуживания, созданных на основе механизма мониторинга на основе состояния или постоянного тестирования, и некоторые из них стали стандартами во многих отраслях. Эти стандартные и широко используемые технологии включают анализ вибрации, анализ масла, анализ частиц износа, ультразвук, термографию и анализ акустической эмиссии. В следующей таблице показано, как специалисты по техническому обслуживанию традиционно использовали эти технологии прогнозирования для различных приложений.

Метод обнаружения

Режим отказа

Оборудование

Анализ вибрации

Несбалансирован

Несоосность

Дефект подшипника

Дефект шестерни

Турбулентность

Вращающееся оборудование

Анализ масла и частиц износа

Нарушение смазки

Чрезмерный износ

Механический компонент

УЗИ

Кавитация

Обнаружение утечек

Слабое соединение

Коронационный разряд

Дефект подшипника

Гидравлический насос

Система воздуха / пара / вакуума

Распределение электроэнергии

Электрическое распределительное устройство и воздушная передача

Направление

Термография

Аномальный горячий компонент

Электрический компонент

Механический компонент

Структурный компонент

Акустическая эмиссия

Анализ

Трещина от напряжения

Сдерживание

и передаточное оборудование

Анализ вибрации используется в основном с вращающимся оборудованием для поиска таких проблем, как дефекты подшипников, дисбаланс и несоосность. До использования анализа вибрации техническим специалистам по обслуживанию приходилось ждать, пока подшипник не поймет, что существует проблема. Однако с помощью анализа вибрации можно снимать и записывать периодические показания. Затем обслуживающий персонал может сравнить эти показания с базовыми показаниями. Когда износ достигает определенного уровня, подшипник подлежит замене до того, как он выйдет из строя. Это сокращает объем реактивного обслуживания и гарантирует, что замена будет произведена с минимальным влиянием на производственный цикл или график объекта. В большом вращающемся оборудовании системы онлайн-мониторинга получили широкое распространение. Информация о вибрации от каждой секции подшипника собирается, и на ее основе оценивается текущая производительность машины. Кроме того, будущее техническое обслуживание планируется в соответствии с этой оценкой и ее прогнозом производительности машины. Таким образом, машину можно будет открыть только тогда, когда это действительно необходимо.

Анализ вибрации также используется для диагностики некоторых немеханических проблем в гидравлических системах, а также отказов от помпажа или возбуждения жидкости в больших центробежных компрессорах. Например, ограничения или нарушения в системе обработки жидкости создают турбулентность и уникальные сигнатуры вибрации, которые могут помочь выявить проблему.

УЗИ используется в первую очередь для обнаружения утечек, особенно утечек пара и воздуха. Эти утечки могут быть дорогостоящими, но многие компании позволяют им остаться незамеченными.

Общие применения ультразвука включают обнаружение утечек в пневматических и других газовых системах, вакуумных системах, прокладках и уплотнениях, а также конденсатоотводчиках. Ультразвук также обнаруживает прорыв клапана и также является наиболее распространенным способом обнаружения проблем кавитации в гидравлических насосах.

Ультразвук также используется для проверки электрических распределительных устройств и воздушных линий электропередачи, где плановые проверки требуют много времени и опасны. Эти области контролируются на предмет коронного разряда, и когда инструменты «слышат» разряд, технические специалисты могут быстро найти проблему, не теряя времени. Таким образом, технические специалисты могут находить небольшие проблемы до того, как они станут критическими и вызовут отказ оборудования.

Анализ масла и частиц износа это две разные технологии, которые широко используются для обнаружения неисправностей, связанных со смазкой. Анализ масла определяет состояние смазки. Анализ частиц износа определяет состояние оборудования на основе концентрации частиц износа в смазке.

Например, рассмотрим редуктор, на котором наблюдаются признаки чрезмерного износа (например, шум или перегрев). Образец масла можно проверить на наличие частиц износа. Принимая во внимание типы и состояние обнаруженных частиц, можно выделить ряд возможных проблем и их причин (например, работа оборудования с превышением проектной скорости или производительности или отказ фильтра). После выявления проблемы можно запланировать соответствующее действие по техническому обслуживанию, опять же с минимальным воздействием на работу или объект.

Некоторые уникальные приложения включают анализ самой смазки или частиц износа в смазке. Например, частицы износа могут проявляться при недостаточной смазке. «Недостаточная смазка» не обязательно означает отсутствие смазки в системе. Например, в системе смазки закрытого привода может быть забит распылительная форсунка, из-за чего смазка не сможет попасть в труднодоступные места. В то время как видимая часть привода может получать надлежащую смазку, другая область, в которой отсутствует смазка, будет производить частицы износа, указывающие на это состояние. Образцы также могут указывать на такие условия, как отказ присадки, загрязнение смазочного материала или чрезмерная нагрузка, превышающая номинальные характеристики смазочного материала.

Термография используется в первую очередь для обнаружения электрических компонентов, которые более горячие, чем обычно. Такое состояние обычно указывает на износ или неплотность. Таким образом, термография позволяет техническим специалистам выполнять техническое обслуживание только тех электрических компонентов, которые требуют внимания, не требуя, чтобы всем компонентам уделялось одинаковое внимание.

Например, в коммунальных службах правильный крутящий момент важен для электрических компонентов, чтобы гарантировать, что из-за ненадежного соединения не будет выделяться тепло. Перед термографией необходимо было вручную проверять каждое соединение на панели управления на предмет правильного момента затяжки. При использовании термографии внимание уделяется только горячим соединениям. Это сокращает количество персонала, необходимого для профилактического обслуживания соединений.

Другие приложения включают мониторинг наружной проводки, например воздушных линий электропередачи, которые изнашиваются из-за условий окружающей среды. Термография также служит для измерения температуры трансформатора, чтобы найти проблемы, обозначенные, когда одни области более горячие, чем другие. Кроме того, он поддерживает техническое обслуживание в отраслях, где используются высокотемпературные процессы. Эта технология помогает точно определять участки изнашивания огнеупорного материала и позволяет отремонтировать до катастрофических повреждений.

Еще одно менее используемое приложение для термографии - проверка центровки муфты без серьезных отключений оборудования. Когда смещенная муфта вращается, она выделяет тепло. Чем больше разница температур, тем больше несоосность. С помощью термографии обслуживающий персонал может наблюдать за повышением температуры муфты. Некоторые компании использовали эту технику достаточно долго, чтобы разработать профили повышения температуры для каждого типа муфты. Используя этот профиль, они могут определить степень смещения (а не то, в какой плоскости он находится). Затем технические специалисты могут заранее запланировать переналадку муфты.

Акустическая эмиссия (АЭ) анализ - это класс явлений, при которых упругая волна в ультразвуковом диапазоне обычно от 20 килогерц до 1 мегагерца генерируется за счет быстрого высвобождения энергии из источника внутри материала. Упругая волна распространяется через твердое тело к поверхности, где она может быть зарегистрирована одним или несколькими датчиками. Датчик представляет собой преобразователь, преобразующий механическую волну в электрический сигнал. Таким образом получают информацию о существовании и местонахождении возможных источников звука. В основе количественных методов лежит метод локализации, позволяющий с максимальной точностью извлекать исходные координаты событий АЭ.

Анализ АЭ отличается от ультразвукового контроля, который активно исследует структуру. Анализ AE отслеживает выбросы от активных дефектов и очень чувствителен к активности дефектов, когда структура загружается сверх ее служебной нагрузки в контрольном испытании.

Анализ АЭ - полезный метод исследования локальных повреждений материалов. Одно из преимуществ этого метода по сравнению с другими методами неразрушающего контроля заключается в том, что он должен иметь возможность наблюдать поврежденные процессы на протяжении всей истории нагрузки без какого-либо нарушения образца.

AE-анализ успешно используется в широком спектре приложений, включая:обнаружение и обнаружение неисправностей в сосудах высокого давления или утечек в резервуарах для хранения или трубопроводных системах, мониторинг сварочных работ, процессы коррозии, частичные разряды из компонентов, подверженных воздействию высокое напряжение и снятие защитных покрытий. Области, где в настоящее время проводятся исследования и разработки приложений AE, среди прочего, включают мониторинг процессов и глобальный или локальный долгосрочный мониторинг строительных конструкций (например, мостов, трубопроводов, морских платформ и т. Д.). Другой областью, в которой были опубликованы многочисленные приложения AE, являются композиты с полимерной матрицей, армированные волокном, в частности, армированные стекловолокном детали или конструкции (например, лопасти вентилятора). Системы AE также могут обнаруживать акустические сигналы, создаваемые утечками.

Недостатком анализа AE является то, что коммерческие системы AE могут только качественно оценить, какой ущерб нанесен материалу и сколько приблизительно прослужат компоненты. Следовательно, для более тщательного обследования и получения количественных результатов по-прежнему необходимы другие методы NDE. Кроме того, служебная среда обычно очень шумная, а сигналы АЭ обычно очень слабые. Таким образом, разделение сигналов и снижение шума очень сложны, но чрезвычайно важны для успешных приложений AE.

3.2 Сторожевой агент

В настоящее время распространенный подход к техническому обслуживанию на основе состояния (CBM) включает оценку текущего состояния машины на основе распознавания признаков отказа. Недавно было предложено несколько методов прогнозирования CBM в рамках этой парадигмы, ориентированной на отказ. Несмотря на эти подходы, для реализации вышеупомянутых методов прогнозирования CBM требуются опыт и предварительные знания об оцениваемой машине или процессе, потому что соответствующие режимы отказа должны быть известны для оценки текущей производительности машины или процесса. По этой причине вышеупомянутые методы CBM зависят от приложения и не являются надежными.

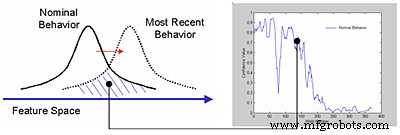

Центр интеллектуальных систем обслуживания предложил новую парадигму CBM для оценки и прогнозирования производительности на основе Watchdog Agent. Этот новый подход основан на использовании информации, связанной с производительностью, полученной из сигнатур, извлеченных из множества входных сигналов датчиков, посредством общей обработки сигналов, извлечения признаков и методов объединения датчиков. Оценка производительности в этом случае производится на основе сопоставления сигнатур, представляющих самую последнюю производительность, с сигнатурами, наблюдаемыми во время нормального поведения системы. Близкое соответствие между этими сигнатурами указывает на хорошую производительность, а большее несоответствие между ними указывает на снижение производительности и необходимость обслуживания.

Поскольку для того, чтобы этот метод CBM работал, не требуются данные об отказах, а также поскольку характер используемых методов является общим, потребность в экспертных знаниях значительно снижается. Однако, если доступны данные об отказе, описывающие какой-либо режим отказа, самые последние сигнатуры процессов также могут быть сопоставлены с этими сигнатурами, связанными с отказами, и в результате сопоставление будет содержать важную диагностическую информацию.

Figure 3 illustrates this CBM technique centered on describing and quantifying the process degradation instead of process failure. Finally, historical behavior of process signatures can be utilized to predict their behavior and thus forecast the process performance. Based on the forecasted performance, proactive maintenance is possible through the prediction of process degradation and prevention of potential failure before it occurs. Thus, the Watchdog Agent is enabled to yield the information about when unacceptable system performance will occur, why the performance degradation occurred and what component in the system needs to be maintained. This information will ultimately lead to optimal maintenance policies and actions that will proactively prevent downtime.

This entire infrastructure of multi-sensor performance assessment and prediction could be even further enhanced if Watchdog Agents mounted on identical products operating under similar conditions could exchange information and thus assist each other in building a world model. Furthermore, this communication can be used to benchmark the performance of “brother-products” and thus rapidly and efficiently identify underperforming units before they cause any serious damage and losses. This paradigm of communication and benchmarking between identical products operating in similar conditions is referred to as the “peer-to-peer” (P2P) paradigm. Figure 8 illustrates the aforementioned Watchdog Agent functionalities supported by the P2P communication and benchmarking paradigm.

Figure 3:Performance assessment based on the overlap between signatures.

According to the standard for Open System Architecture for Condition-Based Maintenance (OSA-CBM), a typical CBM system consists of the following seven layers:

• Sensor module

• Signal processing

• Condition monitoring

• Health assessment

• Prognostics

• Decision-making support

• Presentation

The Watchdog functionality expands this standard topology to a multi-sensor level and realizes sensory processing, condition monitoring, health assessment and prognostics layers of the CBM scheme. The sensors and decision making layers within an Intelligent Maintenance System are realized outside the Watchdog Agent.

Conclusion

In today’s competitive market, production costs, lead time and optimal machine utilization are crucial issues for companies. Near-zero-downtime is the goal for a maintenance crew to maintain a company’s throughput and high productivity. Reactive maintenance, performed only when equipment fails, results in both high production costs and significant service downtime caused by equipment and process breakdowns. Preventive maintenance is intended to eliminate machine or process breakdowns and downtimes through maintenance operations scheduled regardless of the actual state of the machine or process. Therefore, in contemporary markets, it becomes increasingly important to predict and prevent failures based on the current and past behavior of the equipment, thus ensuring its maintenance only when needed and exactly when needed.

For these reasons, the shift from the traditional reactive maintenance and preventive maintenance to predictive maintenance should be the development direction of maintenance technology. Based on the condition-based monitoring technology, the traditional fail-and-fix practice can and eventually must be replaced by the new predict-and-prevent paradigm.

About the authors:

Hai Qiu and Jay Lee help direct the NSF Industry/University Cooperative Research Center on

Intelligent Maintenance Systems (IMS) at the University of Cincinnati. To learn more, visit www.imscenter.net.

References:

- Sandy Dunn, Condition monitoring in the 21 st century, http://www.plant-maintenance.com/articles/ConMon21stCentury.shtml

- Plant Maintenance Resource Center , 2002 Condition Monitoring Survey Results, http://www.plant-maintenance.com/articles/condition-monitoring-survey-02.shtml

- Robert J., Maintaining the bottom line, http://www.ecmweb.com/ar/electric_maintaining_bottom_line/

- J S Rao, Vibratory Condition Monitoring of Machines, CRC press 2000, ISBN 0849309379

- Bertele, Otto V. "Why Condition Monitor?" 3rd International Conference on Condition Monitoring. October 15-16, 1990.

- Bengtsson, M., 2002, Condition Based Maintenance on Rail Vehicles”, IDPMTR 02:06.

- Chris Davies, The use of Information Systems in Fault Diagnosis, http://www.bin95.com/download/Information_Systems_in_Fault_Diagnosis.pdf

- Don Fitchett, What is the True Downtime Cost (TDC)?, http://www.afestlouis.org/Download/True_Downtime_Cost.pdf

- L.Swanson, The impact of new production technologies on the maintenance function:an empirical study., International journal of production research, vol.37, No.4, pp849-869, 1999.

- Andy Foerster, A new age of remote monitoring and control, http://www.ecmweb.com/ar/electric_new_age_remote/

- Mark Lamendola, What’s new in remote predictive monitoring, http://www.ecmweb.com/ar/electric_whats_new_remote/

- SpectraQuest, Inc. http://www.spectraquest.com/

- Haynes, C J, Scheduling power plant maintenance using performance data, ASME paper 86-JPGC-PWR-63

- Ray Beebe, predictive maintenance by performance monitoring of plant, http://www.goldson.free-online.co.uk/techart/MFPT52.htm

- Michael V. Brown, Applying the predictive approach, http://www.newstandardinstitute.com

- William C. Worsham, Is preventive maintenance necessary?, http://www,reliability.com/articles/article37.htm

- Christer Idhammar, CMMS and preventive maintenance, http://www.idcon.com/articles/cmms.htm

- Susan Owen, Proactive power monitoring enhances preventive maintenance, http://www.ecmweb.com/ar/electric_proactive_power_monitoring/

- What is Proactive Maintenance, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-what.htm

- James C. Fitch, P.E., Proactive Maintenance can Yield More than a 10-Fold Savings Over Conventional Predictive/Preventive Maintenance Programs, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-pm.htm

- Daryl Mather, Fundamentals of Maintenance Planning:Planning and Scheduling, http://www.maintenanceworld.com/Articles/Mather/planning_scheduling.htm

- Dibyendu De, Productivity Improvement Through Operational Reliabilty and Knowledge Workers, http://www.maintenanceworld.com/Articles/Dibyendu/deb1.htm

- Plant Maintenance Resource Center , Maintenance Benchmarking Database:Overall Results, http://www.plant-maintenance.com

- Augustine DiGiovanni, Maintenance Optimization by Integrating Technologies and Process Change, http://www.compsys.com/enews/knewspro.nsf/v/ADIT-55JN86

- The Benefits of Predictive Maintenance:A-Z, http://www.maintenanceresources.com/ReferenceLibrary/PredictiveMaintenance/tbopm.htm

- Robert Edae, The importance of predictive maintenance, http://www.newsteel.com/features/NS9709f5.htm

- Lee, J. &Wang, Ben, (1999) Computer-aided Maintenance:methodologies and practices, Kluwer Academic Publishing.

- Lee, J. 1995. Machine performance monitoring and proactive maintenance in computer integrated manufacturing:Review and perspective. International Journal for Computer Integrated Manufacturing 8(5):370–380.

- NSF I/ UCRC Center for Intelligent Maintenance Systems, http://www.imscenter.net

- D. Djurdjanovic, J. Ni and J. Lee, “Time-Frequency Based Sensor Fusion in the Assessment and Monitoring of Machine Performance Degradation”, to appear in the Proc. of 2002 ASME Int. Mechanical Eng. Congress and Exposition, paper number IMECE2002-32032

- Thurston, M. and Lebold, M., 2001, “OpenStandards for Condition Based Maintenance and Prognostic Systems”, Pennsylvania State University, Applied Research Laboratory.

Техническое обслуживание и ремонт оборудования

- Ручка и бумага против программного обеспечения для обслуживания:лучший метод сокращения времени простоя

- Лучшие показатели обслуживания и надежности

- Работа в команде, планирование и планирование

- Детали имеют значение в обслуживании и надежности

- Стоимость и оценочная стоимость замены

- Поставщики услуг по техническому обслуживанию и надежности:осторожность покупателя

- 5 правил партнерских операций и обслуживания

- Стандартные схемы проверки и обслуживания HVAC

- UT переименовывает программу в Центр надежности и обслуживания

- TOTAL разрабатывает стратегию технического обслуживания и проверки