Кривая ванны - вырваться из случайной ловушки

Все мы слышали от экспертов по надежности, что« кривая ванны »- плохая, неправильно понимаемая кривая ванны - не может точно отражать интенсивность отказов машины как функцию времени . Хотя в этой предпосылке много правды, это еще не все, и получение истинного понимания взаимосвязи между частотой отказов и временем может направить вас на путь революционного повышения надежности.

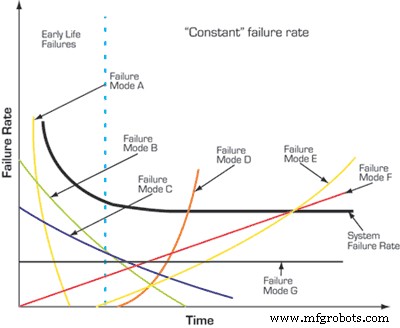

Прежде чем мы продолжим, запомните, что знакомая кривая ванны - это концептуальная модель, которая обычно определяет все областей вероятной интенсивности отказов, которые может проявляться в режиме отказа машины, компонента или отдельного устройства, в зависимости от времени, циклов или миль (в этой статье мы будем придерживаться времени). Эти регионы включают младенческую смертность, постоянную интенсивность отказов и износ. Примечательно, что в традиционной кривой для ванны отсутствует сценарий линейно возрастающей интенсивности отказов, который обычно наблюдается в оборудовании, но он может заменить плоскую область обычной кривой.

Прежде чем читать дальше, откажитесь от предположения, что кривая должна иллюстрировать срок службы вашей конкретной машины. или системы с течением времени.

Чтобы избежать потока уродливых писем, эксперты по надежности утверждают, что большинство машин демонстрируют постоянную скорость оценки неудач как функции времени на протяжении большей части их жизни, как правило, точны. Период с постоянной интенсивностью отказов часто следует за периодом детской смертности (ранний период жизни машины), в течение которого частота отказов повышается. Эксперты по техническому обслуживанию, ориентированному на надежность, правильно используют эту информацию для изменения и оптимизации планов технического обслуживания. Опять же, для механического оборудования частота отказов часто увеличивается линейно как функция времени.

Однако я хочу изменить ваше представление о периоде постоянной частоты отказов, регионе, в котором машины проводят большую часть своей жизни после того, как переживают младенческую смертность. Это часто называют периодом «случайного» отказа, что, вероятно, объясняет, почему это наименее изученная область. Хотя частота отказов может быть математически случайной, потому что машины не могут демонстрировать определенную временную зависимость, это не значит, что отказы беспричинны. Признание того, что отказы являются математически случайными, может убаюкивать человека или организацию и заставить их поверить в то, что частоту отказов невозможно контролировать (распространенное заблуждение).

Типичным и подходящим ответом на постоянную интенсивность отказов является разработка соответствующей программы проверки и мониторинга и использование условий на базе обслуживания. Прогнозирующий CBM все еще является реактивным; это гораздо более приятная форма, чем ожидание, пока не пострадает работа машины, но она все равно является реактивной. Если мы согласны с тем, что частота отказов является случайной, и не сможем понять, почему возникают отказы, мы упускаем возможности упреждающего изменения частоты отказов путем изменения конструкции машины, условий эксплуатации и управления условиями окружающей среды.

На самом деле, период постоянной интенсивности отказов кажется постоянным, потому что:а) некоторые из режимов отказа действительно случайны в зависимости от времени, и б) существует так много несвязанных видов отказов, которые вносят вклад в общую частоту, что результат кажется случайным. (Рисунок 1). Для действительно случайных режимов отказа CBM - ваш лучший вариант. Однако, если бы время до отказа можно было оценивать индивидуально для каждого режима, вы, вероятно, обнаружили бы, что многие из отдельных режимов отказа действительно демонстрируют временную зависимость - увеличивая или уменьшая как функцию времени. Если можно установить четкую взаимосвязь между интенсивностью отказов и временем для конкретного режима отказа, вы можете предпринять упреждающие меры для изменения этой взаимосвязи. Когда все режимы сгруппированы вместе, чтобы получить постоянную интенсивность отказов, которая создает случайный вид, все, что вы можете сделать, это дождаться следующего отказа, надеяться, что программа мониторинга уловит его и затем отреагирует на него.

Если вы можете установить временную зависимость для данного режима отказа, которая демонстрирует четкую центральную тенденцию (среднее значение) и небольшая величина разброса (стандартное отклонение), а конструкция машины, условия эксплуатации или условия окружающей среды не могут быть изменены, у вас все еще есть возможность выбрать «сложную» задачу обслуживания. Я понимаю, что иду вразрез с современными традициями, которые ориентированы на CBM как на лучшую практику. Несмотря на мощь мониторинга состояния, сложные задачи планового обслуживания по-прежнему являются наиболее простыми для планирования и обычно наименее затратными для выполнения. Если режим отказа для машины предполагает четкую зависимость от времени, а цели надежности могут быть наиболее эффективно и действенно достигнуты, решая его с помощью жестких действий, то это должно быть вашим курсом действий. В любом случае, для режимов отказа без четкой зависимости от времени предпочтительным вариантом является CBM.

Рис. 1

В дополнение к предоставлению возможности упростить обслуживание с помощью рационализированных жестких задач для режимов отказа, которые имеют явно Определенная временная зависимость, инженеры по надежности вооружены многочисленными возможностями для упреждающего повышения надежности. Вот лишь некоторые из них:

1) Включите эффективные изменения дизайна. Этапы проектирования, создания и ввода в эксплуатацию в жизненном цикле машины определяют ее «генетический код» или предрасположенность к надежности относительно условий эксплуатации и окружающей среды. Собирая данные об отказах по отдельным видам отказов, инженеры по надежности могут более эффективно поддерживать процесс проектирования. Одно дело сказать инженерам-конструкторам, что машина должна быть более надежной (типичный сценарий). Совсем другое дело - предоставить им конкретные данные об отказах с разбивкой по типам отказов. Вооружившись качественными полевыми данными, инженеры-конструкторы могут внести конкретные изменения. Без него им остается только гадать.

2) Уменьшите количество отказов в раннем возрасте. Машины часто страдают от дорогостоящих отказов на ранних этапах эксплуатации после ввода в эксплуатацию или капитального ремонта. Собирая и анализируя данные об отказах по отдельным режимам, инженеры по надежности могут предпринимать определенные действия для усиления контроля над теми факторами, которые, как известно, приводят к отказам на ранних этапах эксплуатации, например, повышение точности во время установки, создание и выполнение процедур запуска, снижающих риск и т. Д.

3) Оптимизация интервалов мониторинга состояния. Предположим, что режим отказа имеет временную зависимость, но он недостаточно силен, чтобы требовать трудоемких действий по техническому обслуживанию. Вы решаете использовать проверенные временем задачи по мониторингу состояния. Разве ваши знания о зависимости режима отказа от времени не должны влиять на интервал мониторинга? Большинство маршрутов мониторинга состояния жестко привязаны к времени (ежемесячно, ежеквартально и т. Д.). Хотя временная зависимость для конкретного режима отказа может быть недостаточно сильной, чтобы гарантировать срочный ремонт или замену затронутого компонента или участков, она может потребовать уменьшения интервала мониторинга или проверки, поскольку машина входит в период высокого риска.

Чтобы анализировать отказы по конкретным режимам отказа, вы должны дисциплинированно собирать полевые данные, что потребует работы и трудолюбие. К счастью, изобретать велосипед не нужно. Стандарт МЭК 300-3-2 («Руководство по применению - Сбор данных о надежности с поля») дает хороший рецепт для создания процесса сбора данных с поля. Аналогичным образом, стандарт IEC 812 («Процедура анализа режимов и последствий отказа [FMEA]») предоставляет общую систему кодирования режимов отказа, позволяющую эффективно классифицировать полевые данные. Это хорошая база. С некоторым расширением вы можете настроить его так, чтобы он точно отражал ваши машины и системы. Внесите данные об отказах в FMEA. Это обеспечивает организационную структуру для стимулирования изменений.

Итак, давайте перестанем возиться с изгибом ванны и начнем заставлять ее работать на нас. Хотя кривая ванны может не определять срок службы надежности многих систем предприятия, она обеспечивает концептуальную основу для понимания отказа как функции времени. Разбивая сбои по каждому режиму, он позволяет вам вырваться из ловушки случайного выбора, в которой вы просто соглашаетесь с тем, что случайность неуправляема.

Дрю Тройер, CRE и CMRP, является соучредителем и старшим вице-президентом по глобальным сервисным операциям Noria Corporation. После ухода из Университета штата Оклахома, где он работал инструктором, его профессиональная карьера была посвящена повышению надежности оборудования. Он работал менеджером по продукции в Entek / Rockwell Automation и директором по техническим приложениям в Diagnetics Inc. В его обширный список клиентов Noria входят International Paper, Cargill, Goodyear, Texas Utilities, Reliant Energy и Southern Companies.

Техническое обслуживание и ремонт оборудования

- Неудобная, непредсказуемая и случайная сторона обслуживания

- Можно ли нарушать график технического обслуживания?

- Как определить значение OEE?

- В чем разница между AU и OEE?

- Тенденции отказов и значение выборочного обновления

- Решение проблемы частоты отказов промышленного Интернета вещей

- Преодоление кривой обучения PID

- Обычные подозреваемые в отказе электрического привода

- Опрос:производители, стоящие за кривой IIoT

- Скорость подачи и скорость резания:поймите разницу