Датчики и системы для CBM

Техническое обслуживание по состоянию (CBM) обещает прогнозировать требования к техническому обслуживанию оборудования на основе измерений производительности процесса. Система CBM может минимизировать операции по техническому обслуживанию оборудования, не влияя на доступность или надежность системы. CBM обеспечивает эффективный и экономичный метод обслуживания за счет использования сенсорных технологий, обработки сигналов и программных методов.

Техническое обслуживание по состоянию позволяет вам принимать запланированные корректирующие меры после обнаружения и выявления снижения производительности оборудования. Основным преимуществом системы CBM является повышенная доступность (время безотказной работы) машин и оборудования завода. Другие преимущества включают снижение затрат на техническое обслуживание за счет сокращения часов профилактического и корректирующего технического обслуживания и предотвращение вторичных повреждений за счет обнаружения потенциальных отказов оборудования.

Исторически из-за затрат техническое обслуживание по состоянию применялось к большим вращающимся машинам, таким как двигатели, насосы, генераторы, компрессоры и подобные машины. Датчики - первое звено в успешно внедренной системе технического обслуживания по состоянию.

Методы измерения CBM

Традиционные датчики, используемые в крупномасштабных приложениях CBM, могут включать следующие типы устройств:

Датчики вибрации (акселерометры) измеряют движение машины и выявляют возникающие механические неисправности, такие как перекосы в приводном оборудовании или неисправные крепления двигателя.

Катушка магнитного потока и показания тока контролируют электрическое состояние. Повышенный уровень тока может указывать на износ подшипников в конвейерной системе или липкую (липкую) ленту.

Датчики температуры, такие как термисторы, резистивные датчики температуры (RTD) и термопары, контролируют температуру окружающей среды и температуру поверхности двигателя. Они могут определять условия перегрева двигателя и указывать на высокие температуры корпуса, вызванные чрезмерным износом подшипников.

Тепловизоры - портативные бесконтактные устройства - это устройства, используемые для сканирования и сохранения температурных и инфракрасных изображений производственного оборудования. Эти данные полезны для сравнения ненормальной и нормальной работы. Нагрев может быть ранним признаком поломки или неисправности машины.

Ультразвуковые преобразователи обнаруживают утечки и проверяют механические и электрические компоненты.

Расширение приложений CBM

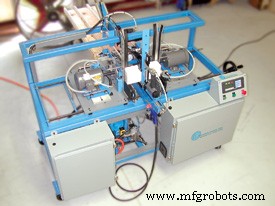

Благодаря более низкой стоимости датчиков и увеличенной встроенной вычислительной мощности, доступной сегодня, теперь возможно и рентабельно больше приложений для CBM. Многие электрические устройства теперь включают датчики, которые могут предоставлять данные о производительности наряду с их основными функциями управления. Например, пользователи сервоприводов и других приводных систем могут реализовать алгоритмы профилактического обслуживания, которые контролируют выходной крутящий момент двигателя путем измерения токового выхода привода (см. Фото 1).

Фото 1. Станок для производства жалюзи, содержащий систему сервопривода.

(Фото любезно предоставлено G&L Technologies)

Как только известен крутящий момент, требуемый в каждой точке «нормального» машинного цикла, довольно просто отслеживать этот профиль крутящего момента и предупреждать обслуживающий персонал о любых отклонениях от нормы. Повышенный выходной крутящий момент может указывать на то, что подшипник начинает выходить из строя, или на другие надвигающиеся механические проблемы. Обладая этими знаниями, вы можете отремонтировать механическое оборудование в течение следующего периода планового технического обслуживания, а не производить ремонт после непредвиденной поломки. Менее сложные типы управления движением (например, шаговые системы), которые не имеют возможности измерения крутящего момента, не могут предоставить такую информацию. В долгосрочной перспективе может оказаться более эффективным установить более мощный привод, основанный исключительно на его способности помогать в профилактическом обслуживании.

Датчики, используемые для мониторинга состояния машины или процесса, могут сообщать данные, но, в конечном итоге, именно система, к которой они подключены, обеспечивает интеллект для интерпретации данных и принятия мер.

Примером технического обслуживания на основе состояния с использованием логической платформы является система управления измерением pH. Приложение представляет собой интегрированную систему автоматической очистки, автокалибровки и самодиагностики для датчиков pH, установленных в реальном процессе. Программируемый логический контроллер (ПЛК) автоматически проверяет, очищает и калибрует датчики pH в приложениях, где датчики подвергаются абразивным или едким условиям. Для измерения дрейфа и эффективности ПЛК извлекает зонд pH из технологического процесса, вводит известные буферы pH и считывает входные сигналы 4–20 миллиампер (мА). ПЛК может компенсировать дрейф (смещение / сдвиг) и снижение эффективности (крутизну) с течением времени, чтобы регистрировать и сообщать о точном измерении pH. Основываясь на кривой снижения производительности, система также может предсказать, когда потребуется полная замена датчика.

Система Open Connectivity CBM

Сегодня распределенные системы мониторинга перешли к архитектуре, основанной на открытых стандартах как для оборудования, так и для программного обеспечения. Платформы на базе ПЛК и ПК, обменивающиеся данными с устройствами распределенного ввода / вывода (I / O) и датчиками по различным общепринятым сетям fieldbus, нашли свое место в приложениях CBM.

OPC или OLE (связывание и внедрение объектов) для управления процессами - это отраслевой стандарт, созданный рядом ведущих поставщиков оборудования и программного обеспечения в сотрудничестве с Microsoft. Используя технологию открытой связи, данные в реальном времени с промышленных устройств можно передавать в вышестоящие системы или на веб-страницу без необходимости программирования. После этого данные доступны для просмотра, печати или архивирования на любом компьютере или в любом месте, где есть доступ к Интернету или внутренней сети компании. Технология OPC обеспечивает простой и недорогой сбор и отображение данных, поскольку она поддерживается множеством различных устройств. В качестве дополнительного преимущества программное обеспечение OPC может предложить более унифицированный подход к отображению и регистрации данных для предприятий, использующих несколько торговых марок ПЛК (см. Рисунок 1).

Рисунок 1. Сбор данных на основе OPC из системы управления предоставляет полезные данные для решения о техническом обслуживании.

Программное обеспечение OPC предлагает множество полезных функций, призванных сделать отслеживаемые данные более доступными и полезными. Например, динамические цвета позволяют пользователям с первого взгляда определять статус своих технологических операций. Используйте их как систему раннего предупреждения, чтобы предупредить персонал о нарушениях в работе. Математические функции могут выполнять вычисления с необработанными данными перед их отображением или дальнейшей обработкой. Многие готовые программы CBM на основе OPC теперь доступны для управления усилиями по обслуживанию.

Заключение

При правильной реализации система технического обслуживания по состоянию поможет снизить затраты на техническое обслуживание, повысить доступность и надежность машины, повысить безопасность, улучшить качество продукции и, во многих случаях, продлить срок службы оборудования. Карл Гамильтон (Carl Hamilton) - технический специалист AutomationDirect, прямого продавца продуктов автоматизации и промышленного управления. Для получения дополнительной информации позвоните по телефону 800-633-0405 или посетите сайт www.automationdirect.com. Узнать больше об автоматизации. Глоссарий общих терминов автоматизации можно получить, отправив электронное письмо редактору Reliable Plant Полу В. Арнольду по адресу [email protected].

Техническое обслуживание и ремонт оборудования

- Вычислительная платформа Kontron и SYSGO:SAFe-VX для критически важных для безопасности систем

- Совместная система вознаграждений способствует результатам и командной работе

- Урок вождения по эксплуатации и техническому обслуживанию

- Стратегия армии и решения по техническому обслуживанию по состоянию

- Деминг, Друкер и пример планирования и составления расписания

- 5 правил партнерских операций и обслуживания

- Звуковые, визуальные и тактильные осмотры для персонала профилактического технического обслуживания

- Миллер назначен вице-президентом по техническому обслуживанию и производству в подразделении вилочных погр…

- Интервалы контроля для специалистов по планированию технического обслуживания и других лиц

- CBM и RCM помогают повысить безопасность и время безотказной работы YICT