Что такое термическое напыление? - Типы и применение

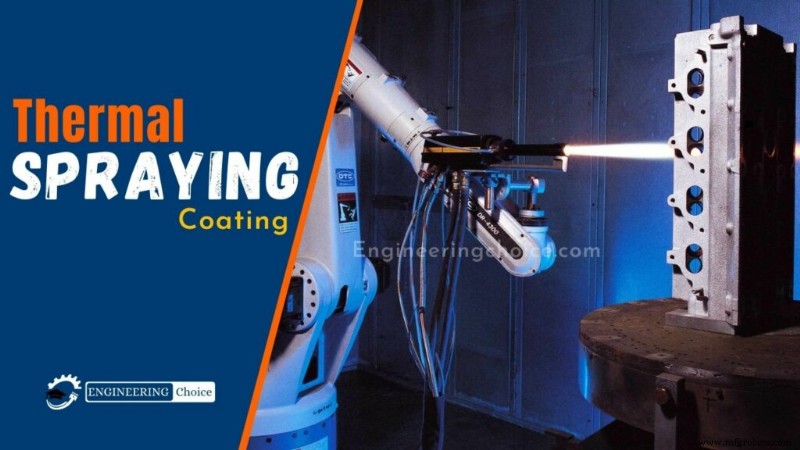

На сегодняшний день термонапыляемые покрытия используются в различных отраслях промышленности. Эти покрытия состоят из проволоки и расплавленного порошка, которые подвергаются плазменному или газокислородному сжиганию. Огонь из распылительного устройства питает нагретую смесь, и после распыления на металл смесь сохраняет прочное покрытие.

Покрытия для термического напыления используются в широком спектре многих полезных приложений, которые могут включать защиту самолетов, зданий и других конструкций от экстремальных температур, химических веществ или условий окружающей среды, таких как влажность и дождь. В этой статье мы обсудим, что такое термическое напыление и как его делать, а также его применение и преимущества.

Что такое термораспылительное покрытие?

Методы термического напыления представляют собой процессы нанесения покрытия, при которых расплавленные (или нагретые) материалы напыляются на поверхность. «Исходное сырье» (предшественник покрытия) нагревается электрическими (плазменными или дуговыми) или химическими средствами (пламя горения).

Термическое напыление позволяет получить толстые покрытия (примерный диапазон толщины от 20 микрон до нескольких мм, в зависимости от процесса и исходного сырья) на большой площади с высокой скоростью осаждения по сравнению с другими процессами нанесения покрытий, такими как гальванопокрытие, физическое и химическое осаждение из паровой фазы. .

Материалы покрытия, доступные для термического напыления, включают металлы, сплавы, керамику, пластмассы и композиты. Их подают в виде порошка или проволоки, нагревают до расплавленного или полурасплавленного состояния и разгоняют до подложек в виде микрометровых частиц.

В качестве источника энергии для термического напыления обычно используется горение или электрический дуговой разряд. Полученные покрытия образуются путем накопления многочисленных распыляемых частиц. Поверхность может незначительно нагреваться, что позволяет наносить покрытие из легковоспламеняющихся веществ.

Качество покрытия обычно оценивают путем измерения его пористости, содержания оксидов, макро- и микротвердости, прочности сцепления и шероховатости поверхности. Как правило, качество покрытия повышается с увеличением скорости частиц.

Помимо нанесения на оригинальное оборудование, покрытия для термического напыления используются для ремонта изношенных и поврежденных в процессе эксплуатации деталей, а также для восстановления размеров обработанных деталей. Покрытия термического напыления используются для восстановления размеров изношенных или подвергшихся коррозии компонентов, таких как печатные валы и подшипники меньшего размера.

Как наносить термическое напыление?

Термическое напыление — это общая категория процессов нанесения покрытия, при которых расходный материал наносится в виде распыления мелкодисперсных расплавленных или полурасплавленных капель для получения покрытия.

Он отличается способностью наносить покрытия из металлов, металлокерамики, керамики и полимеров слоями значительной толщины, обычно от 0,1 до 10 мм, для технических применений. Практически любой материал можно наносить, если он плавится или становится пластичным во время операции распыления. На поверхности подложки частицы образуют «пятна» или «пластинки», которые сцепляются друг с другом и образуют покрытие.

Депозит не сливается с подложкой или должен образовывать твердый раствор для достижения связи. Это важная особенность термического напыления по сравнению со многими другими процессами нанесения покрытий, в частности с дуговой сваркой, пайкой твердым припоем и лазерным нанесением покрытий.

Связь между термически напыленным покрытием и подложкой в основном механическая, а не металлургическая или сплавленная. Адгезия к подложке будет зависеть от состояния поверхности подложки, которая должна быть чистой и шероховатой с помощью пескоструйной обработки или механической обработки перед распылением.

Процессы термического напыления уже много лет широко используются во всех основных секторах машиностроения для защиты и восстановления компонентов. Недавние разработки в области оборудования и процессов позволили повысить качество и расширить потенциальный диапазон применения покрытий, наносимых термическим напылением.

Типы процессов термического напыления

Различают несколько вариантов термического напыления:

- Плазменное напыление

- Детонационное напыление

- Проволочно-дуговое напыление

- Распыление пламенем

- Нанесение высокоскоростного кислородно-топливного покрытия (HVOF)

- Высокоскоростное воздушное топливо (HVAF)

- Теплое распыление

- Холодное распыление

- Распылить и наплавить

В классических (разработанных между 1910 и 1920 годами), но до сих пор широко используемых процессах, таких как газопламенное напыление и напыление проволочной дугой, скорости частиц, как правило, низкие (<150 м/с), а исходные материалы должны быть расплавлены для осаждения.

Плазменное напыление, разработанное в 1970-х годах, использует высокотемпературную плазменную струю, генерируемую дуговым разрядом с типичными температурами>15 000 К, что позволяет распылять тугоплавкие материалы, такие как оксиды, молибден и т. д.

Здесь мы подробно обсудим 5 наиболее распространенных процессов получения покрытий методом термического напыления:

1. HVOF (высокоскоростной кислородно-топливный распылитель)

HVOF — это процесс, в котором используется горелка, позволяющая распространять пламя всякий раз, когда используется сопло. Это создает быстрое ускорение, которое ускоряет частицы в смеси. Конечным результатом является исключительно тонкое покрытие, которое равномерно наносится. Несмотря на то, что это тонкое покрытие, оно прочное и хорошо прилипает. Его коррозионная стойкость лучше, чем у плазменных покрытий, но он плохо подходит для высоких температур.

2. Распыление пламенем горения

Напыление пламенем горения — отличный вариант для поверхностей, которые не рассчитаны на экстремальные нагрузки. Покрытие, полученное в результате этого процесса, не прочно прилегает к поверхности, поскольку механизм распыления приводится в действие за счет более низкой скорости пламени.

Пламя будет генерироваться за счет кислорода, который был объединен с топливом, и это расплавит смесь. Распыление пламенем сгорания популярно для применений с низкой интенсивностью из-за его низкой стоимости.

3. Плазменное напыление

Плазменное напыление использует плазменную горелку в качестве основного инструмента для нагрева и напыления покрытия. После расплавления порошкового материала его наносят на изделие способом, аналогичным распылению в пламени горения.

Покрытия, полученные в результате плазменного напыления, могут иметь толщину от нескольких микрометров до нескольких миллиметров. Хотя порошок является наиболее широко используемым материалом, также используются металлы и керамика. Процесс плазменного напыления очень популярен благодаря своей адаптируемости.

4. Вакуумно-плазменное напыление

Вакуумно-плазменное напыление выполняется в контролируемой среде, но при низких температурах. Это поддерживает вакуум, а также снижает повреждение материала. Для получения необходимого давления для распыления можно использовать различные комбинации газов.

Вакуумно-плазменное напыление используется для таких элементов, как автомобильные бамперы, приборная панель или корпуса наружных зеркал. Этот процесс также можно использовать для предварительной обработки полиэтиленовых молдингов, что обеспечивает адгезию эпоксидных клеев на водной основе.

5. Двухпроводное электродуговое напыление

В этом методе напыления используется точка дуги, которая создается между двумя электропроводящими проводами. Плавление произойдет в месте соединения проводов. Дуга обеспечивает нагрев, который, в свою очередь, создает осаждение и плавление, аналогично распылению пламени горения, которое используется с горелкой.

Для распыления покрытий будет использоваться сжатый воздух. Эта процедура популярна из-за ее экономической эффективности, и обычно в качестве основного материала используется алюминий или цинк.

Преимущества покрытий, наносимых методом термического напыления

Некоторые из преимуществ покрытий для термического напыления включают следующее:

- Сниженная стоимость. Стоимость ремонта компонента меньше, чем покупка нового. Часто покрытие служит дольше, чем исходный материал.

- Низкое тепловложение. За некоторыми исключениями, процесс термического напыления не затрагивает термическую историю компонента.

- Универсальность. Термическому напылению можно подвергать практически любой металл, керамику или пластик.

- Диапазон толщины. В зависимости от материала и системы распыления можно наносить покрытия толщиной от 0,001 до более 1 дюйма. Толщина обычно составляет от 0,005 до 0,1 дюйма.

- Скорость обработки. Скорость распыления варьируется от 3 до 60 фунтов/час в зависимости от материала и системы распыления. Типичные нормы нанесения материала составляют 1/2–2 фунта материала на квадратный фут при толщине 0,01 дюйма.

Недостатки покрытий для термического напыления

- Скрывает подложку - поскольку покрытия с термическим напылением во многих случаях настолько эффективны, что невозможно сказать, из какого материала была сделана подложка после процесса покрытия, если только не ведется строгий учет. Для получения дополнительной информации свяжитесь с Green Leaf Business Solutions здесь.

- Невозможно точно оценить эффективность – после нанесения покрытия методом термического напыления часто трудно точно сказать, насколько хорошо оно держится, кроме визуальной оценки.

- Дорогая установка – для некоторых методов нанесения покрытий методом термического напыления требуется очень дорогое оборудование, что может привести к высоким начальным затратам на установку.

Производственный процесс

- Что такое сверлильный станок? - Типы и применение

- Что такое синусоидальный бар? - Принцип, типы и применение

- Что такое лазерная сварка? - Работа, виды и применение

- Что такое экструзия? - Работа, типы и применение

- Что такое термическое напыление? - Типы и применение

- Процесс прокатки:типы, работа, терминология и применение

- Что такое процесс ковки, операция, типы, применение, преимущества и недостатки?

- Что такое полировка, характеристики и виды полировки

- Что такое инженерный допуск, типы и посадка?

- Что такое лазерная резка? - Работа, типы и применение