Термитная сварка:принцип, работа, оборудование, применение, преимущества и недостатки

Сегодня мы узнаем о термитной сварке, принципе, работе, оборудовании, применении, преимуществах и недостатках. Термитная сварка представляет собой процесс сварки в жидком состоянии, при котором соединение металла с металлом создается путем плавления основного материала или нанесения присадочного материала в жидкой форме. Эта сварка далее классифицируется как процесс химической сварки, поскольку тепло, необходимое для плавления основного материала или присадочного материала, достигается за счет экзотермической химической реакции. Слово «термит» используется для смеси металлического алюминия и оксида железа в соотношении 1:3. Этот процесс был открыт Гольдшмидтом в 1898 году. Эта сварка в основном используется для сварки железных дорог и электрических соединителей.

Термитная сварка:

Принцип:

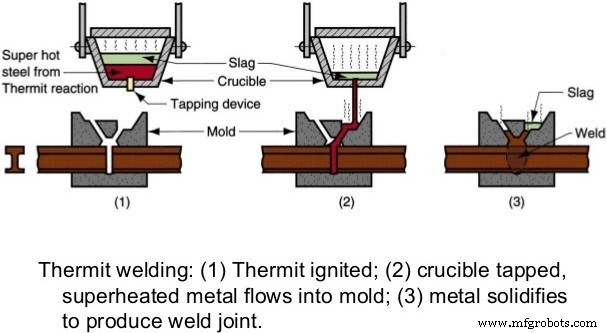

Как мы уже говорили, термитная сварка представляет собой процесс химической сварки в жидком состоянии, при котором образование шва происходит в расплавленном состоянии. Практически это сочетание сварки и литья процесс, при котором расплавленное железо выливается на сварочные пластины и позволяет затвердевать, образуя постоянное прочное соединение. Расплавленное состояние железа создается без применения внешнего тепла или обычной печи, поэтому это воспринимается как процесс сварки. В этом виде сварки , используется смесь алюминия и оксида железа в соотношении 1:3 по массе. Эта смесь химически реагирует следующим образом.

8 Al + 3 Fe 3 О 4 –> 9 Fe + 4 Al 2 О 3 + Отопление Эта реакция дает оксид алюминия и железо, а также высвобождает огромное количество тепла, которое переводит эту смесь в расплавленное состояние. Поскольку расплавленное железо имеет более высокую плотность по сравнению с оксидом алюминия, оно остается на дне тигля. Внизу тигля есть отверстие, откуда расплавленное железо выливается на нужные пластины, где мы хотим создать стык. Это основной принцип термитной сварки.

Оборудование:

Горнило трапезной:

Термитная смесь оксида железа и алюминия реагирует в трапезном тигле. Этот тигель изготовлен из графита или других подходящих трапезных материалов, которые могут выдерживать температуру около 3000 градусов по Цельсию. В нижней части тигля имеется заслонка для выхода расплавленного металла. Шлак, образуемый оксидом алюминия, всплывает над расплавленным металлом за счет разности плотностей, которые удаляются оттуда.

Смесь термитов:

Смесь оксида алюминия и железа в правильном соотношении известна как термитная смесь. Отношение алюминия к оксиду железа составляет примерно 1:3 по весу. При термитной сварке меди используется смесь оксида меди с алюминием.

Форма:

При термитной сварке форма создается либо графитом, либо песком. Графитовые формы - это постоянные формы, которые используются для изготовления различных подобных соединений. Песчаная форма используется там, где конструкция стыка каждый раз разная. Для изготовления песчаной формы используется восковая модель. Эта форма сделана вокруг детали, которую необходимо сварить. Он принимает расплавленный металл. Форма содержит желоб, стояк, литниковую систему, тепловое отверстие и т. д., такие же, как и при литье.

Восковой узор:

Восковая модель используется для изготовления песчаной формы вокруг сварочных заготовок. Песок утрамбовывается вокруг воскового рисунка, чтобы получилась песчаная форма. После надлежащего трамбовки форма нагревается, что приводит к удалению воскового рисунка путем его плавления.

Формовочная опока:

Песчаная форма создается в формовочной опоке. Восковой узор, созданный вокруг полости сварного шва, помещается в середину опоки. Формовочный песок утрамбовывался в опоку, чтобы образовалась песчаная форма.

Зажим ручки пресс-формы:

Это зажим, который используется для фиксации опоки вокруг сварочных пластин.

Зажечь порох:

Для воспламенения термитной смеси необходим предварительный подогрев этой смеси, который осуществляется воспламеняющим порохом. Это легковоспламеняющийся порошок, который может достигать максимальной температуры 1300 градусов по Цельсию, что необходимо для начала термитной реакции.

Работает:

Теперь мы знаем основной принцип и основные части термитной сварки. Термитная сварка похожа на процесс литья, при котором расплавленное состояние металла создается в результате химической реакции. Его работу можно резюмировать следующим образом.

- Сначала обе детали, которые необходимо сварить, очищаются.

- Теперь вокруг полости сварного шва создается восковой узор.

- Формовочная опока фиксируется вокруг стыка с помощью зажима ручки формы. Этот восковой шаблон расположен в середине опоки.

- Теперь формовочный песок утрамбовывается вокруг воскового шаблона, чтобы создать форму, в которую будет заливаться расплавленный металл. Эта форма включает в себя все необходимые части, такие как желоб, стояк, разливочная емкость, система литников, отверстие для воска. шаблон и т. д. такие же, как и при литье.

- Теперь эту форму нагревают для удаления восковой модели. Воск

расплавляется и вытекает из выпускного отверстия восковой модели, подготовленного на дне песчаной формы. - Теперь термитная смесь переносится в трапезный тигель. На смесь насыпается воспламеняющий порошок. Эта смесь поджигается магниевой лентой.

- Это запустит термитную реакцию, которая высвободит огромное количество тепла. Эта реакция образует расплавленное состояние железа, которое течет из тигля в песчаную форму.

- Этот расплавленный металл заполняет полость сварного шва и сплавляет основной металл, образуя неразъемное соединение. Это позволяет остыть. После надлежащего охлаждения опока удаляется из соединения.

- После удаления опоки выполняется механическая обработка для удаления сварочного заусенца или другого лишнего металла.

Эту работу можно легко понять, просмотрев следующее видео.

Применение:

- В основном используется для сварки железной дороги на месте.

- Использовался для сварки толстых листов до внедрения электрошлаковой сварки .

- Используются для ремонта тяжелых отливок.

- Применяется для сварки кабельных соединителей из меди.

- Используется для соединения конструкций больших кораблей и т. д.

- Используется для соединения труб, толстых листов и т. д., где отсутствует электропитание.

Преимущества и недостатки:

Преимущества:

- Это простой и удобный процесс.

- Низкая стоимость установки.

- Высокая скорость соединения металлов.

- Термитная сварка может быть выполнена на месте, где заливка невозможна.

- Можно использовать там, где нет источника питания.

Недостатки:

- Используется для некоторых металлов, таких как железо и медь.

- Сварка легких деталей неэкономична.

- В значительной степени зависит от условий окружающей среды, таких как содержание влаги, выравнивание заготовки и т. д.

Это все о принципе термитной сварки, работе, оборудовании, применении, преимуществах и недостатках. Если вам понравилась эта статья, не забудьте поделиться ею в социальных сетях. Подпишитесь на наш сайт, чтобы получать больше интересных статей. Спасибо за внимание.

Источник изображения: https://www.slideshare.net/nageshkhandre/thermit-welding-nmk

Производственный процесс

- Гидроабразивная и водоструйная обработка:принцип, работа, оборудование, применение, преимущества и недостат…

- Электронно-лучевая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Обработка лазерным лучом:принцип, работа, оборудование, применение, преимущества и недостатки

- Абразивно-струйная обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Ультразвуковая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Ультразвуковая сварка:принцип, работа, оборудование, применение, преимущества и недостатки

- Электрохимическая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Электрошлаковая сварка:принцип работы, применение, преимущества и недостатки

- Плазменно-дуговая сварка:принцип, работа, оборудование, типы, применение, преимущества и недостатки

- Принципы работы, преимущества и недостатки сварки MIG