Автоматизация и контроль толщины на стане горячей прокатки

Автоматизация и контроль толщины на стане горячей прокатки

Экономическая эффективность процессов металлопроката тесно связана с уровнем качества конечного проката. Прокатка плоского стального проката представляет собой сложный процесс, в котором качество продукции зависит от ряда факторов, таких как поступающий материал, механическое и электрическое оборудование, рабочие параметры, смазка, стратегии автоматизации и управления и т. д. Важными параметрами качества являются материалы. толщина, форма и поверхность материала, а также однородность распределения напряжений. Для оптимальной экономической эффективности и максимального использования материала необходимы жесткие допуски по толщине, чтобы можно было прокатывать полосу как можно ближе к минимально допустимой толщине. Качество продукции можно эффективно оптимизировать только в том случае, если механическое, электрическое и контрольно-измерительное оборудование, а также решение стратегии управления хорошо сочетаются друг с другом.

Процесс прокатных станов горячей прокатки (HSM) сокращается за счет прессования непрерывнолитых стальных слябов прямоугольного поперечного сечения и толщины в диапазоне от 250 до 350 мм в стальную плоскую полосу до достижения желаемой толщины. Некоторые HSM могут производить полосы толщиной всего 1 мм. Технологические этапы типичного HSM включают (i) повторный нагрев слябов в толкательной печи или нагревательной печи с шагающими балками для достижения оптимальной температуры, (ii) черновой стан (либо реверсивный, либо непрерывный стан, состоящий из количество клетей) для достижения предварительного обжатия толщины, (iii) чистовой стан, состоящий из 5-7 последовательных прокатных клетей, который уменьшает толщину до желаемого значения, и (iv) намотка длинной полосы на моталку.

В чистовом стане HSM важную задачу выполняет гидравлический рычаг, называемый петлителем, который располагается посередине между двумя соседними клетями и предназначен для поддержания натяжения полосы на постоянном уровне. Эта механическая система подвержена особенно нестабильной динамике, что затрудняет управление

Преобразование сляба в горячекатаную полосу в HSM достигается за счет нескольких этапов процесса, сложность которых включает в себя механические и автоматизированные технологии. Горячая прокатка в HSM требует не только механических решений, но и соответствующих технологий управления. Процесс прокатки в HSM можно контролировать с помощью стандартного программного обеспечения и архитектуры автоматизации, которая включает четыре уровня автоматизации.

Система автоматизации не является единственным фактором, определяющим производительность стана горячей прокатки. Однако при любой заданной конфигурации механического и электрического оборудования потенциальная производительность мельницы достигается только при наличии высокоэффективного управления и автоматизации. Необходимо сосредоточить внимание на пропускной способности и качестве, где контроль особенно важен для достижения хорошей производительности. Обычно производительность и качество взаимодействуют как положительным, так и отрицательным образом, и эти взаимодействия следует учитывать при определении системы управления.

Пропускная способность – Максимальная производительность, которая может быть достигнута на мельнице, ограничена возможностями механического и электрического оборудования. Для достижения пропускной способности, постоянно близкой к этому пределу, требуется высококачественный контроль и автоматизация. При высокой производительности одновременно в прокатном стане на разных стадиях обработки могут находиться три и более заготовок. Чтобы избежать катастрофических столкновений на мельнице, необходимо точное отслеживание. Система слежения использует сигналы от контрольно-измерительных приборов стана и информацию о процессе (например, по мере прокатки детали ее длина увеличивается) для поддержания динамической карты стана. Это, конечно, должно быть устойчивым к потере отдельных мельничных инструментов.

Управление пропускной способностью заблаговременно изучает график прокатки и определяет, какая часть установки стана, печи, черновой клети, чистовой клети или моталки может ограничить пропускную способность. Затем процесс ограничения управляется для достижения максимальной пропускной способности, а другие части процесса контролируются для соответствия этой пропускной способности. Это приводит к повышению энергоэффективности и снижению износа оборудования, что снижает затраты.

Производительность и качество также взаимодействуют. По мере увеличения пропускной способности управление усложняется, и для поддержания требуемого уровня качества и выхода требуется тщательная разработка системы управления. Контроль качества и пропускной способности также положительно взаимодействует. Например, для достижения большего диапазона и точности регулирования температуры на чистовом стане обычно устанавливаются межклетевые охлаждающие форсунки. Их необходимо контролировать для поддержания температуры полосы на выходе из прокатного стана, но, кроме того, их можно использовать для увеличения скорости, с которой заготовка прокатывается в чистовом прокатном стане, при поддержании заданной температуры на выходе.

Качество – Основная цель системы автоматизации – управлять оборудованием прокатного стана таким образом, чтобы рулоны проката соответствовали размерам (толщине, ширине, профилю и плоскостности) и свойствам материала в соответствии с требованиями спецификаций. Есть два аспекта управления параметрами качества, а именно (i) управление головной частью заготовки, когда она проходит через стан, и (ii) управление оборудованием прокатного стана для поддержания желаемых параметров качества при прокатке рулона.

Существует два режима управления, а именно (i) настройка мельницы и (ii) динамическое управление. Принципиальное различие в стратегии управления накладывается на два режима наличием измерений. По мере прохождения полосы в стане измерения конечных параметров качества не производятся, полоса просто не дошла до измерительных приборов, а управление осуществляется за счет опережающего и модельного управления. Как только мельница заполнена, становятся доступными прямые измерения (некоторых) конечных параметров качества, и вступает в действие динамическое управление с обратной связью. Важна точность в обоих режимах управления, а хорошие параметры качества головной части приводят к высокому выходу. Контроль ширины в HSM также важен. Рулоны часто продаются по длине, а не по весу, и, следовательно, любая избыточная ширина означает потерю урожая.

Форма полосы определяется двумя взаимодействующими параметрами, а именно (i) профилем и (ii) плоскостностью. Профиль – это изменение толщины по ширине полосы, которое необходимо контролировать для последующей обработки. Необходима равномерная толщина как по длине полосы, так и по ширине. Плоскостность — это способность полосы лежать ровно без приложения каких-либо внешних сил, что также важно для последующей обработки полосы. Дефекты плоскостности возникают из-за плохого контроля пропорционального профиля (профиля, деленного на толщину) на стане, и, следовательно, существует взаимодействие между профилем и контролем плоскостности.

Задача контроля плоскостности также отличается от задачи профиля, поскольку важна плоскостность не только на выходе из клети, но и в межклетьевых зазорах между клетями чистовой клети. Плохие дефекты плоскостности между клетями могут привести к нестабильности процесса прокатки в чистовом стане, что приведет к полной потере контроля и разрушению рулона с образованием булыжника. Это представляет собой потерю выхода, а также влияет на доступность мельницы, поскольку процесс останавливается, пока мельница очищается от булыжника.

Помимо размерных параметров, важны и другие параметры качества. Особенно важной задачей является контроль механических свойств готовой полосы. Механические свойства в значительной степени определяются микроструктурой, а сама микроструктура в некоторой степени определяется деформацией и в значительной степени температурной историей рулонного проката. В современных системах управления и автоматизации контроль микроструктуры достигается косвенно путем управления изменением температуры при охлаждении полосы на выходном столе между выходом из прокатного стана и моталкой. Металлург завода определяет целевую траекторию охлаждения, а система управления регулирует охлаждающие форсунки на выходном столе и скорость чистовой клети, чтобы максимально точно соответствовать желаемой траектории температуры.

Структура системы управления – Цели управления HSM выражаются в параметрах производительности и качества продукции. Тем не менее, практический объем управления охватывает очень широкий спектр приложений, начиная от отдельных локальных высокоскоростных контуров управления положением с рабочими скоростями на уровне миллисекунд или менее миллисекунд и заканчивая общей задачей планирования обрабатываемой детали, которая выполняется с ежечасной или более длительный временной масштаб. Все эти элементы управления вносят вклад в общую производительность, требуемую от системы автоматизации, но цели часто выражаются в виде подцелей, более подходящих для временной шкалы конкретного контроллера. Например, цель позиционного цикла может быть выражена в терминах скорости изменения и перерегулирования в ответ на требуемое изменение позиции, в то время как общее планирование продукции на заводе может быть выражено в терминах скорости выполнения производственных планов. /Р>

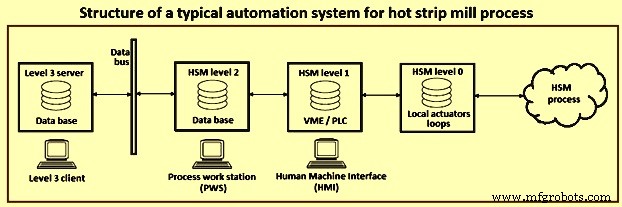

Технология автоматизации, применяемая на стане горячей прокатки, обычно делится на четыре уровня, называемых уровнями 0, 1, 2 и 3 соответственно. На всех этих уровнях автоматизации, которые должны иерархически взаимодействовать для достижения наилучших характеристик и наивысших уровней производительности, реализован ряд технологий управления, математических моделей физических явлений и алгоритмов оптимизации. Иерархическая структура системы автоматизации управления, обычно используемой для прокатного стана горячей прокатки, показана на рис. 1.

Эта разница во времени и объеме отдельных средств управления находит свое отражение в многоуровневой структуре систем управления, широко используемых в настоящее время на прокатных станах. На рис. 1 показана блок-схема такой многоуровневой системы. Разделение функций между различными уровнями не является четким, и то, реализуются ли определенные функции, скажем, на уровне 1 или уровне 2, может варьироваться от установки к установке и в ответ на разработку более совершенных методов управления и оборудования.

Рис. 1. Структура типичной системы автоматизации процесса проката горячей прокатки

Уровень 0 – Это самый низкий уровень управления и включает, например, контуры управления гидравлическими капсулами, используемыми для позиционирования валков в прокатных станах, и для основных электродвигателей, приводящих в действие стан.

Уровень 1 – В первую очередь это касается внутриштучного контроля. На этом уровне начинают появляться параметры качества, такие как толщина полосы и температура. Однако цели для контуров уровня 1 часто являются подцелями, обеспечиваемыми уровнем 2. Например, контуры управления уровня 1 служат для управления толщиной на выходе из промежуточных клетей чистового клети, и эта схема толщины на выходе через стан задается уровнем 2 для достижения требуемой толщины на выходе из мельницы в рамках ограничений машины и процесса.

Автоматика 1-го уровня напрямую взаимодействует с устройствами нижнего уровня (исполнительными механизмами и преобразователями). Здесь реализованы контуры управления и логические последовательности в реальном времени. Быстрая выборка (1 миллисекунда) и высокая вычислительная мощность достигаются, например, за счет технологии архитектуры VME (Versa Module European). Вместо этого обычный ПЛК гарантирует минимальное время выборки 10 миллисекунд. Интерфейс человек-машина (ЧМИ) позволяет оператору наблюдать за процессом в режиме реального времени.

Уровень 2 – Он непосредственно касается контроля параметров качества и пропускной способности. Область его действия намного шире, чем уровень 1, и в хорошо разработанной системе охватывает комплексное управление нагревательной печью, черновым и чистовым станом и выпускным столом. Он в значительной степени связан с управлением наладкой стана от заготовки к заготовке, но часто также включает в себя часть динамического управления поштучно. Обычно динамическое управление на уровне 2 связано с общим скоординированным управлением, скажем, чистовым станом. Локальные контуры управления больше подходят для уровня 1. Большая часть управления на уровне 2 носит упреждающий характер и основана на модели. Для хорошей эффективности управления необходимы прогнозирующие модели процесса (например, модели деформации и температуры) и динамические модели мельничных машин и датчиков. Здесь находится большинство моделей процессов, необходимых для современного управления прокатными станами.

Уровень автоматизации 2 обеспечивает функции управления и утилиты более высокого уровня, такие как расчет оптимальной настройки установки, создание производственных отчетов и статистический анализ качества продукции. В частности, математические модели технологических процессов используются для создания правильных установок установки. Надежность физических моделей при различных и даже изменяющихся во времени условиях работы достигается за счет самоадаптации, то есть методов идентификации, основанных на обратной связи с объектом, которые рекурсивно повышают надежность прогнозов модели. Технологическая информация и исторический архив производства хранятся в базе данных (БД), а технологическая рабочая станция (ТРП) предлагает графический интерфейс к утилитам 2-го уровня.

Уровень 3 – Система автоматизации уровня 3 реализована для предоставления дополнительных утилит для контроля производства на высшем уровне (это также известно как функции «Системы управления производством» (MES)), управления складом и координации между уровнями 2 различных процессов, принадлежащих на тот же завод. Система автоматизации уровня 3 отвечает за координацию производственного планирования между производственным процессом HSM и производственными процессами вышестоящих и нижестоящих подразделений.

Уровень 3 функционирует в основном как планировщик прокатного стана горячей прокатки. Он берет книгу заказов для фабрики и организует ее в циклы, обычно состоящие из 100–200 заготовок, которые соответствуют правилам планирования, разработанным для фабрики. Как и сам HSM, уровень 3 учитывает предшествующие и последующие процессы и складские площади. Используемые правила планирования представляют собой, по сути, глобальную модель прокатного стана, которая позволяет планировщику организовать раунд таким образом, чтобы требуемые параметры качества могли быть достигнуты в рамках ограничений, накладываемых оборудованием прокатного стана. Традиционно наиболее важным фактором является эволюция профилей валков в прокатных станах, вызванная их износом и тепловым расширением. Из этого вытекает график «гроб», который означает, что сначала узкий материал, быстро расширяющийся до более широкого материала по мере увеличения термических выпуклостей на валках и постепенно уменьшающийся до узкого по мере износа валков.

Технологии управления, применяемые в HSM

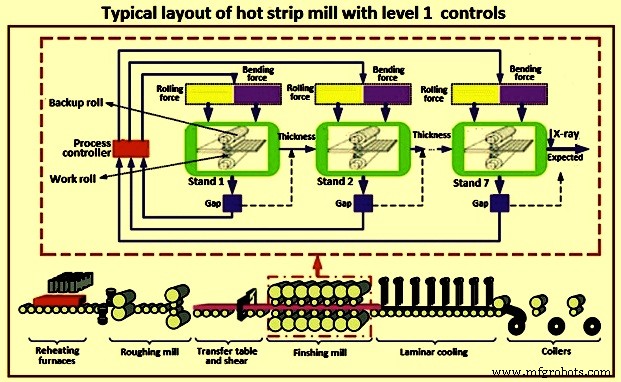

Использование передового решения по управлению и моделированию для HSM было предметом нескольких разработок в различных направлениях за последние 40-50 лет. К ним относятся (i) использование многопараметрических методов управления, которые предлагались для чистовой клети с 1970-х годов и в настоящее время считаются объединенным инструментом для управления типовой прокатной клетью вместе с расположенным ниже по потоку петледержателем или моталкой, (ii) разработка различных моделей для прогнозирования характеристик материала в зависимости от температуры материала и процесса прокатки и применения средств управления для регулирования температуры намотки, (iii) разработки передовых методов управления, которые применяются для компенсации явления трения, (iv) разработка моделей и контроллеров для улучшения плоскостности и профиля материала, и (v) разработка недавно внедренных методов рулевого управления для повышения уровня производительности за счет снижения вероятности образования булыжников. На рис. 2 показана типовая схема стана горячей прокатки с элементами управления уровня 1.

Рис. 2. Типичная схема прокатного стана горячей прокатки с элементами управления первого уровня

Технологии контроля для регулирования толщины

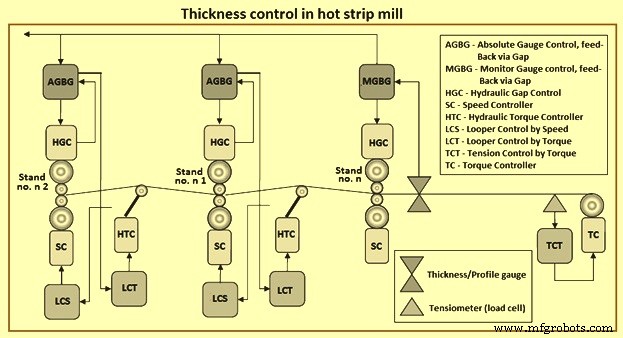

На рис. 3 показан пример регулирования толщины применительно к HSM, обычно с использованием следующих датчиков. Инструменты и датчики, необходимые для регулирования толщины, приведены ниже.

Толщина и профиль – Этот датчик основан на рентгеновской технологии и предназначен для измерения толщины по центральной линии заготовки. Датчик редко устанавливается на подвижной тележке и может измерять весь профиль толщины по ширине рулона. Обычно одна система измерения толщины/профиля устанавливается в конце последней клети стана.

Загрузить ячейки – Они предназначены для измерения силы прокатки, которая представляет собой базовый измерительный сигнал для регулирования толщины HSM. Если тензодатчики не предусмотрены, то в качестве альтернативы можно использовать измерение сигнала гидравлической силы, генерируемого датчиками давления, установленными в главном цилиндре.

Тензодатчики в некоторых случаях устанавливаются на петлителях для прямого измерения натяжения полосы между клетями. Также в этом случае альтернативной мерой является сигнал силы, генерируемый датчиками давления, установленными в гидравлическом цилиндре, воздействующем на петлитель.

Рис. 3. Контроль толщины на стане горячей прокатки

Есть определенные особенности, которые отличают базовые контроллеры от внешних контроллеров. Базовые контроллеры — это те контроллеры, которые отвечают за реализацию ссылок на физические исполнительные механизмы. С другой стороны, внешние контроллеры — это те контроллеры, которые создают ссылки для базовых контроллеров для достижения желаемой цели. Контроль толщины достигается с помощью следующих основных контроллеров.

Гидравлический контроль зазора (HGC) – HGC выполняется контроллером, который получает эталонное значение зазора и измеряет зазор, поступающий от датчиков положения, установленных в гидравлическом цилиндре, и выдает команду сервоклапану, который действительно управляет массовым потоком масла, приводящим в движение цилиндр. Очевидно, что измеренный зазор может существенно отличаться от физического зазора стенда из-за упругого растяжения стенда.

Контроллер крутящего момента (TC) – Контроллер крутящего момента управляет крутящим моментом, создаваемым двумя барабанами. Эти контроллеры получают задание крутящего момента, которое создается контроллером «управления натяжением по крутящему моменту» (TCT), который направлен на поддержание постоянного натяжения при наматывании/разматывании полосы.

Контроллер скорости (SC) – Регулятор скорости отвечает за регулирование скорости клети. Очевидно, что для достижения стабильности прокатки задание скорости должно быть согласовано с другими операциями прокатного стана.

Гидравлический контроллер крутящего момента (HTC) – Гидравлический регулятор крутящего момента отвечает за управление крутящим моментом, создаваемым петлителем.

Автоматическое управление датчиком

В HSM предусмотрена система автоматического контроля толщины (АРУ) для достижения требуемой толщины горячекатаной полосы. Это система регулирования толщины. Для своих приложений в HSM, AGC строго требует получения растяжки для каждой клети. Приобретение растяжения клети очень важно в случае HSM, в то время как в случае стана холодной прокатки это гораздо менее важно.

Растяжение клети представляет собой упругое поведение механической конструкции клети, когда сжимающая сила создается главным гидравлическим цилиндром (т. е. цилиндром HGC). Эта характеристика должна быть известна заранее для реализации AGC в HSM, и по этой причине подходящая последовательность управления реализуется и выполняется в автономном режиме, то есть до прокатки, известной как «последовательность захвата растяжения» (SAS).

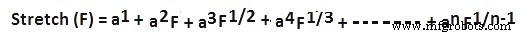

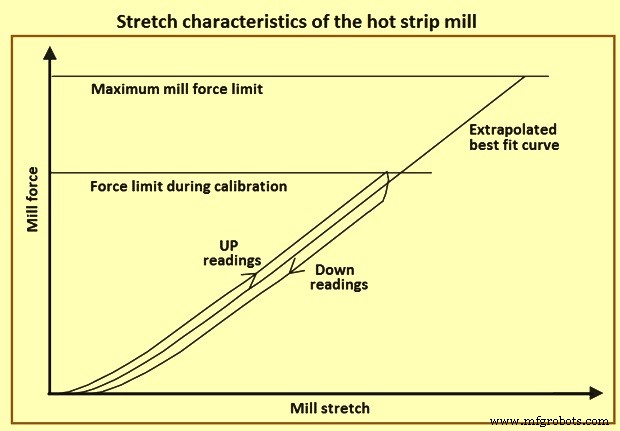

SAS получается путем приведения рабочих валков в контакт и линейного изменения опорного положения для HGC от минимального значения до максимального значения. Для каждого эталонного положения сила, измеренная тензодатчиками (или измерением гидравлической силы HGC), записывается, чтобы построить характеристику растяжения, подобную изображенной на рис. 4. Записи, как правило, выполняются дважды. Первые записи выполняются с увеличением эталонного положения HGC (показания вверх), а вторые записи выполняются с уменьшением эталонного положения HGC (показания вниз).

Различия между верхними и нижними показаниями связаны с существенным гистерезисом в упругом поведении стенда. Наконец, наиболее подходящая полиномиальная кривая, удовлетворяющая следующему уравнению, сохраняется для выполнения задачи AGC. F в уравнении — это измеренная сила.

Рис. 4. Характеристики растяжения прокатного стана горячей прокатки

Следует отметить, что получение характеристики растяжения «растяжение» (F) можно в полной мере использовать во время прокатки для получения косвенного измерения толщины заготовки h на выходе из уравнения h' =S + F ( растяжение), где h — толщина полосы на выходе из рассматриваемой клети, h' — ее оценка, полученная из предыдущего уравнения, S — измеренный зазор для рассматриваемой клети, полученный по датчикам, установленным в гидроцилиндре, и F — измеренная прокатка сила (от тензодатчиков или от давления HGC). Это уравнение обычно называют «уравнением манометра» и часто упрощают, вводя так называемый «модуль мельницы», Mm клети, то есть упругую постоянную клети. Упрощенное уравнение:h’ =S + F/Mm. В общем, реальная реализация обычной АРУ основана на первом уравнении, тогда как расширенный синтез контроллера на основе моделей может использовать линейную версию, представленную вторым уравнением.

AGC в HSM имеет целью поддерживать постоянную толщину полосы, воздействуя на опорные положения для всех HGC, компенсируя некоторые явления, например, гистерезис растяжения клети, изменение твердости материала, вызванное возможными колебаниями температура материала и так далее. Для этого необходимо учитывать, что наличие петлителя между одной клетью и следующей означает, что регулирование, осуществляемое одной клетью, не влияет на регулирование, выполняемое соседними клетями, при условии эффективного контроля межклетевого натяжения. обеспечивается петлителем. Этот факт представляет собой основную причину, по которой архитектура управления AGC для стана горячей прокатки и стана холодной прокатки существенно различается.

AGC в HSM достигается некоторыми внешними контроллерами, взаимодействующими во время прокатки. В частности, за управление петлителем отвечают два регулятора. Они описаны ниже.

Управление лупером по крутящему моменту (LCT) – LCT обеспечивает регулирование межклетевого натяжения, воздействуя на эталонный крутящий момент, используемый HTC. Обычно на LCT подается ошибка натяжения, создаваемая тензодатчиком, установленным на петлителе, или, в качестве альтернативы, оценка межклетевого натяжения, определяемая гидравлической силой петлителя.

Управление лупером по скорости (LCS) – LCS предназначен для регулирования углового положения петлителя, воздействуя на задание скорости вышестоящей клети (т. Этот регулятор также называется регулятором массового расхода.

Правильная регулировка толщины достигается по-разному для промежуточных и чистовых клетей соответственно. В действительности, для промежуточных клетей прямое измерение толщины недоступно, и, таким образом, косвенное измерение толщины достигается на основе принципа калибромера, как указано в двух приведенных выше уравнениях. Следовательно, AGC, представленный на рис. 4, состоит из следующих двух регуляторов.

Контроль абсолютного датчика, обратная связь через разрыв (AGBG) – AGBG применяется ко всем промежуточным клетям, которые не снабжены устройством прямого измерения толщины, и основан на принципе калибромера и создает обрезку для эталона зазора соответствующего HGC. Этот контроллер также отвечает за выполнение некоторых упреждающих компенсаций, связанных с изменением масляной пленки для подшипников опорных валков, тепловым расширением рабочего валка из-за контакта с полосой и изменением диаметров валков из-за износа. .

Управление Monitor Gauge, обратная связь через Gap (MGBG) – MGBG стремится удерживать толщину полосы, выходящей из последней клети чистового стана, в соответствии с заданным значением, используя обратную связь о толщине, поступающую от рентгеновского луча, расположенного на выходе из стана. Сигнал отклонения используется для корректировки опорных зазоров для HGC всех клетей. Действительно, специальный алгоритм определяет, как распределять исправления между всеми чистовыми клетями. Однако основная проблема при реализации МГБГ состоит в том, что строго необходимо учитывать транспортные задержки между рентгеном и стендом, реализующим требуемую коррекцию.

Наконец, как показано на рис. 3, LCT может получать подстройку от регулятора AGBG, чтобы уменьшить взаимодействие между LCT и AGBG.

Мастер скорости

Скорость клетей и моталки необходимо согласовывать, чтобы обеспечить устойчивость стана. Это делается контроллером с прямой связью, известным как «Speed Master». Чтобы предотвратить проблемы нестабильности в процессе горячей прокатки, одна клеть выбирается в качестве «осевой клети», а колебания скорости осевой клети компенсируются в упреждающей связи за счет соответствующих изменений скорости для других клетей. Для этого необходимо как можно точнее знать «проскальзывание вперед» (FS) для всех клетей, то есть следующий коэффициент, представляющий отношение между «угловой скоростью» двигателя клети (As) скорость полосы на выходе (Vout). Это представлено уравнением FS =Vout / RAs, где R — радиус рабочего валка. Обычно коэффициенты FS оцениваются с помощью соответствующих математических моделей, установленных в системе автоматизации уровня 2, вместе с ее чувствительностью в отношении заданных значений натяжения и скорости полосы.

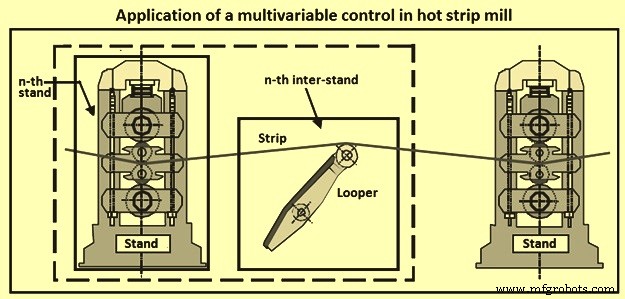

Многопараметрическое управление для чистовой мельницы

В последние годы внедряются передовые технологии контроля, которые в настоящее время считаются хорошо зарекомендовавшими себя в контроле толщины на чистовом стане HSM. Основная цель состоит в том, чтобы обеспечить многопараметрическую структуру для интеграции основных контроллеров, действующих в процессе HSM (точнее, AGBG, LCT и LCS) только в одном контроллере, что уменьшает возможные помехи между различными задачами и позволяет не только повысить производительность, но и уменьшить вероятность образования булыжников при реализации ультратонких датчиков.

Следовательно, многопараметрическое управление применяется в промежуточных клетях для одновременного выполнения AGBG, достигаемого определенной (n-й) клетью, вместе с LCT/LCS, применяемым к нижнему петлителю (рис. 5). Еще одной причиной использования опережающего контроля является необходимость введения априорной робастности относительно возможной неопределенности, связанной со знанием вытяжки стенда:ведь можно доказать, что наличие сильной неопределенности в знании модуль мельницы может вызвать нестабильность AGBG. С другой стороны, измерение растяжения выполняется в автономном режиме и подвержено изменчивости во времени вместе с износом стенда.

Рис. 5. Применение многопараметрического управления на стане горячей прокатки

Производственный процесс

- Контроль доступа с помощью QR, RFID и проверки температуры

- Управление датчиком и исполнительным механизмом Raspberry Pi

- Полный контроль и управление системами автоматизации по всему миру

- Лучшие способы устранения неполадок в контурах автоматизации и управления процессами

- ISA издает книгу по безопасности и надежности систем управления

- Возможные приложения и проблемы для блокчейна в промышленной автоматизации

- Основы проектирования шкафов управления в машинах, автоматизации и промышленности

- Автоматизация, управление и моделирование кислородного производства стали

- Автоматизация управления и моделирование электродуговой печи

- Процесс горячей и холодной прокатки