Технологии управления формой в стане горячей прокатки

Технологии управления формой на стане горячей прокатки

Форма проката характеризуется профилем поперечного сечения (короной) и плоскостностью. Точность формы полосы является важным параметром, определяющим качество горячекатаной полосы. Форма полосы является незаменимым фактором, определяющим рыночную конкурентоспособность полосового проката. Поскольку форма полосы является ключевым показателем качества, технология контроля формы является основной технологией производства горячекатаной полосы. Существует несколько факторов, влияющих на форму полосового проката на стане горячей прокатки (СГП).

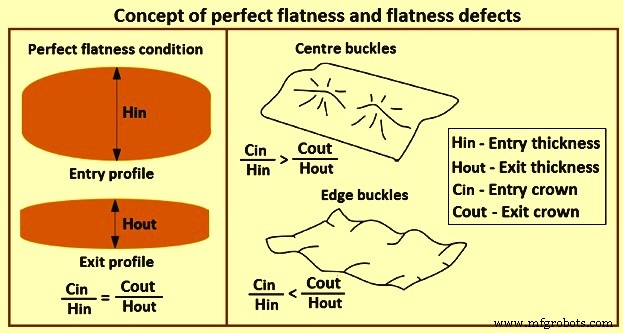

Одной из ключевых задач при прокатке полосы в HSM является достижение заданной толщины с оптимальным качеством с точки зрения выпуклости и плоскостности выходной полосы. При обжатии по толщине очень важно иметь постоянное обжатие по ширине полосы, чтобы иметь равномерное удлинение между центром и краем полосы. Если это условие не выполняется, возникает внутреннее напряжение, вызывающее дефекты плоскостности (центральные изгибы или волнистые края). На рис. 1 показано понятие идеальной плоскостности и дефектов плоскостности.

Рис. 1. Концепция идеальной плоскостности и дефектов плоскостности

В связи с растущим спросом на более высокие допуски на размеры полосы необходимость сохранения равномерной кромки полосы и плоской формы во время прокатки горячекатаной полосы стала одной из самых сложных технических задач в HSM. Технологии управления формой, влияющие на качество формы горячекатаных полос, делятся на три категории, а именно (i) исполнительные устройства для управления формой валков, (ii) модель управления формой и (iii) система процесса прокатки. Технологии управления формой также развиваются в направлении интеграции. В этой статье описаны исполнительные устройства управления формой валков.

Приводы управления формой валков

Во время прокатки в HSM на выходную выпуклость и плоскостность полосы влияют несколько факторов, таких как тепловой профиль валков, усилие прокатки, износ валков, ширина полосы и т. д. Эти факторы меняются во время кампании прокатки. Для компенсации этих факторов, а также для контроля выпуклости и выпуклости полосы необходимо установить ряд исполнительных устройств, которые могут непрерывно изменять форму захвата валков. Тремя наиболее популярными технологиями приведения в действие валков являются (i) технология гибки валков, (ii) технология смещения валков и (iii) технология бесступенчатой регулировки коронки (CVC).

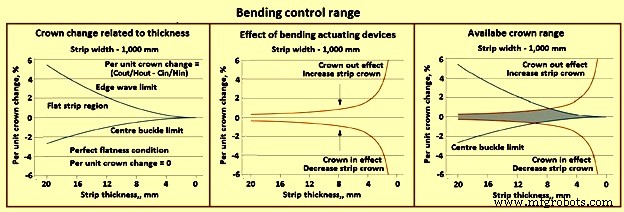

Технология гибки валков – Доступный диапазон контроля профиля без видимых дефектов плоскостности (центральная выпуклость и краевые волны) коррелирует с толщиной полосы на выходе. Чем выше толщина полосы на выходе, тем выше способность профиля изменяться без образования дефекта плоскостности. Типовая диаграмма с ограничением изменения коэффициента выпуклости в зависимости от толщины полосы представлена на рис. 2. Важным фактором при проектировании системы гибки является диапазон воздействия исполнительного устройства гибки на регулирование выпуклости и плоскостности. Когда прокат толстый, влияние изгиба на коэффициент выпуклости полосы ограничено, тогда как при тонком прокате влияние очень велико.

На рис. 2 показан пример диапазона управления изгибом, который позволяет стану контролировать коэффициент выпуклости без дефектов плоскостности. Диапазон управления изгибом зависит от двух основных факторов, а именно (i) мощности исполнительного устройства управления короной, используемого на клетях, и (ii) положения вдоль прокатной клети, где эти исполнительные устройства установлены. Для увеличения возможности контроля коронки и плоскостности HSM необходимо установить исполнительные устройства в правильном положении, чтобы оптимизировать их эффективность.

Рис. 2 Диапазон регулирования изгиба

Устройство для гибки рабочих валков (WRB) из-за его удобства использования и простой в установке конструкции является наиболее часто используемым исполнительным механизмом управления формой для горячей прокатки полосы. Хотя идеальная грузоподъемность WRB составляет немногим менее одной десятой нагрузки прокатки, во многих случаях ее трудно достичь, даже если WRB сочетается с отрицательным изгибом для улучшения общей нагрузки WRB.

Устройство для гибки с двумя подушками (DCB), оснащенное двумя подушками на шейке рабочего валка, является эффективным методом WRB, который позволяет легко достичь сбалансированной конструкции между тремя условиями ограничения прочности (прочность валка, несущая способность и подушка). прочность) и достичь большой способности к изгибу в ограниченном пространстве. Однако эти типы валков имеют концы оси валков, которые немного выступают, и их нельзя легко установить путем преобразования существующей мельницы.

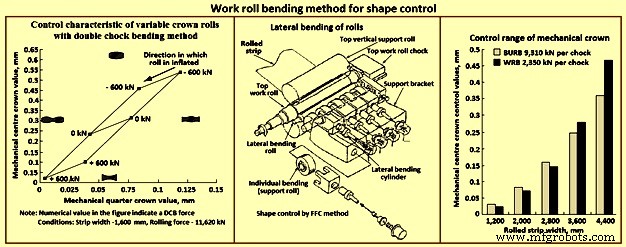

WRB имеет относительно простую конструкцию и часто устанавливается с другими исполнительными устройствами управления формой. На рис. 3 показан пример характеристик управления, достигаемых при установке DCB с регулируемой короной (валиком VC). На рисунке значение механического центра выпуклости, показанное на вертикальной оси, представляет собой разницу в толщине полосы между центром полосы и краем полосы, когда усилие прокатки распределяется равномерно в направлении ширины, в то время как значение механического четверти выпуклости указано на вертикальной оси. горизонтальная ось представляет собой разницу в толщине полосы между центром полосы и положением четверти ширины полосы.

Рис. 3. Метод рабочего изгиба для контроля формы

Поскольку для приложения изгибающих нагрузок требуется высокочувствительная гидравлическая система, в некоторых случаях используется сервоклапан с прямым приводом. Хотя сложно использовать отрицательный изгиб на многих прокатных станах, которым часто требуется нарезание резьбы и хвостовик, удобство использования отрицательного изгиба при нарезании резьбы и хвостовике можно улучшить, приняв высокочувствительный сервоклапан с короткой длиной трубы между клапаном и цилиндром.

Рабочие валки малого диаметра эффективно снижают нагрузку при прокатке очень тонких полос и твердых материалов. Однако в устройстве WRB, с помощью которого валок изгибается на своем конце, эффект изгиба плохо передается в центральную область валка. Возможна дополнительная установка опорных валков, которые соприкасаются с рабочим валком, для поддержки его на длине бочки валка, для обеспечения эффекта изгиба и поддержки. Один вид гибочного (опорного) валка, в дополнение к основному опорному валку, который вертикально поддерживает прокатную нагрузку, предназначен для толкания рабочего валка в наклонном или горизонтальном направлении. В некоторых случаях используется метод контроля формы, при котором определенные части бочки рабочего валка гидравлически и выборочно толкаются (метод FFC) гибочными валками, как показано на рис. 3.

Для прокатных станов с длинной бочкой в качестве метода гибки рабочего валка на опорный валок устанавливается внешний гибочный механизм для гибки опорного валка большого диаметра и косвенной гибки длинного бочкообразного рабочего валка. Расчетный эффект механического контроля выпуклости центра каждой ширины прокатанной полосы с устройством изгиба наружного опорного валка (BURB) для горячей прокатки стали на толстолистовом стане (диаметр рабочего валка 1020 мм, диаметр опорного валка 1830 мм, бочка длина 4700 мм) показан на рис. 3. На рисунке также показан эффект механического контроля центральной выпуклости каждой ширины проката с WRB. Из рисунка видно, что при большой ширине полосы управляющий эффект WRB больше, чем у BURB. Однако, когда ширина полосы мала, контрольный эффект BURB больше, чем эффект WRB.

В многовалковых прокатных станах (например, в шестивалковых прокатных станах) можно оснастить промежуточный валок большого диаметра функцией вертикального изгиба для непрямого изгиба рабочего валка. Метод гибки промежуточных валков и метод гибки опорных валков можно использовать без влияния сложного контроля давления WRB, необходимого для смены рабочих валков, заправки полосы и вытягивания хвоста.

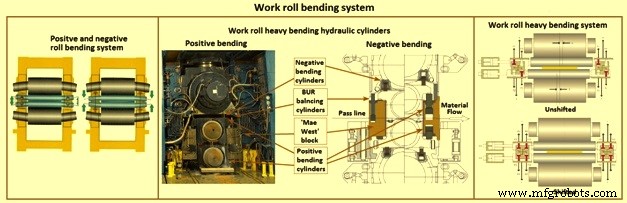

Система тяжелого изгиба рабочего валка с двойным домкратом — Для достижения желаемого профиля толщины в зазоре между валками и контроля этого зазора во время прокатки всего рулона, несмотря на возможные термические и геометрические изменения поступающей заготовки, система положительного и отрицательного тяжелого изгиба для всех чистовых клетей был разработан. Гибка рабочих валков обычно используется для динамического и непрерывного контроля выпуклости полосы и плоскостности во время прокатки. Когда силы изгиба валка приложены в направлении силы прокатки, изгиб положительный (воронка внутрь); когда изгибающие силы приложены в направлении, противоположном силе прокатки, изгиб является отрицательным (воронкой наружу), как показано на рис. 4.

Рис. 4. Система гибки рабочих валков

Модель управления в режиме реального времени рассчитывает сумму сил изгиба рабочих валков в зависимости от силы разделения валков, ширины полосы, диаметра валков, механической выпуклости рабочего валка, термической выпуклости рабочего валка, износа рабочего валка и профиля входной полосы. Это означает, что настройки системы гибки рабочих валков могут быть быстро изменены под нагрузкой (динамическое управление) для достижения выпуклости полосы в пределах заданных допусков и оптимальной плоскостности полосы. Исполнительные устройства положительного изгиба расположены в блоках «Mae West», а отрицательные гибочные цилиндры расположены внутри подушек опорного валка (BUR) (рис. 4). Эта система способна обеспечить максимальную производительность без какого-либо вмешательства в другие системы управления мельницей и без увеличения объема технического обслуживания. Могут быть достигнуты положительный тяжелый изгиб до 200 т/подушка и отрицательный тяжелый изгиб до 120 т/подушка. Эти усилия могут быть достигнуты без ущерба для срока службы подшипника благодаря системе изгиба валков с двойным домкратом, которая удерживает изгибающее усилие в центре относительно осевой линии подшипника, независимо от осевого положения валка, в соответствии с процедурами бокового смещения.

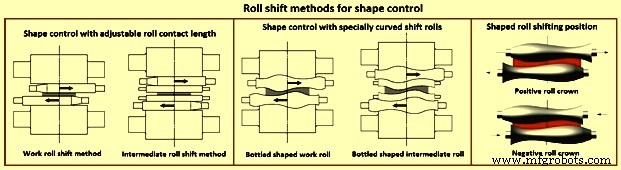

Технология переключения рулонов – Разработаны различные технологии управления формой смещения валков. Эти технологии в основном состоят из (i) метода, с помощью которого можно улучшить эффект контроля формы за счет смещения валков, уменьшения площади контакта между валками за пределами ширины полосы и, как следствие, улучшения прогиба валков, и (ii) метод, с помощью которого можно улучшить эффект управления формой путем смещения валков особой формы и создания эффекта изменения геометрического распределения зазора между валками в направлении ширины. Это показано на рис. 5. Из различных методов смещения валков метод, основанный на эффектах сдвигающих валков геометрической формы, имеет преимущества, заключающиеся в том, что эффект управления формой можно свободно задавать геометрической формой. Вальцешлифовальный станок с числовым программным управлением (ЧПУ) позволяет более свободно задавать кривую шлифовального валка и более легко улучшать эффект оптимизированной кривой валка.

Рис. 5. Методы сдвига по кругу для управления формой

В принципе, в двух упомянутых выше методах используется один и тот же механизм переключения, но ролики переключения геометрической формы более эффективны. Ролики сдвига геометрической формы имеют профиль валка, который имеет простую вогнутую и выпуклую комбинированную кривую (S-образную кривую). Профиль сдвигающих валков можно оптимизировать, а сдвигающий валик оптимальной формы также иногда называют валком с комбинированным числовым профилем (CNP). Методу смещения валка также помогает автоматическая система настройки, которая одновременно вычисляет установочные значения для положений смещения и давления изгиба валка и выдает команды в соответствии с формой валка.

Кроме того, можно оптимизировать форму сменных валков для каждого прокатного стана или клети прокатного стана, а форму сменных валков прокатной клети можно оптимизировать одну за другой, чтобы эффект управления шириной полосы с более высокий коэффициент производства становится выше. Для тщательной оптимизации формы валка форму часто определяют не с помощью специальных функций, а с помощью числовых данных. Метод смещения рабочих валков также можно использовать для распределения износа валков с целью уменьшения ступенчатого неравномерного износа валков при горячей прокатке стальной полосы.

Перемещающее устройство может быть установлено как со стороны эксплуатации, так и со стороны привода, в зависимости от технологичности и удобства обслуживания, необходимых для прокатного стана. Исполнительные устройства управления сменой формы валков используются чаще, чем раньше, поскольку они способны производить гибкие эффекты управления в зависимости от выбранной формы валков, и их можно устанавливать на больших станах горячей прокатки.

Технология формованных рулонов – Для увеличения контроля выпуклости полосы и диапазона плоскостности технология профильных валков может быть применена ко всем чистовым клетям. В этом случае смещение используется не только для управления распределением износа рабочих валков, но и для управления выпуклостью и плоскостностью полосы. Как правило, возможности управления выпуклостью профильных валков в два-три раза превышают возможности системы гибки. Гладкая форма профиля рабочих валков используется для того, чтобы совместить контроль выпуклости и плоскостности с функцией контроля износа. Профиль рабочего валка представляет собой кривую, состоящую из асимметричной синусоидальной функции и полиномиальной функции третьего порядка. Система смещения предназначена для настройки профиля зазора, поэтому она используется только для установки подходящего профиля зазора рабочего валка (статическое управление), в то время как во время прокатки управление гребнем полосы (динамическое управление) осуществляется с помощью гибочного исполнительного устройства.

Метод накачивания валика (метод валика с переменным выступом) – В случае рабочего валка с большей длиной бочки валка эффект WRB с меньшей вероятностью будет передаваться на центральную область ширины полосы при контроле формы WRB. Эффект контроля формы полосы можно сохранить, комбинируя метод WRB с методом, при котором опорный валок частично надувается в направлении бочки валка для контроля формы. Если характеристики контроля формы можно сохранить, используя накачивающий валок в качестве опорного валка, можно исключить необходимость обработки рабочего валка для формирования выпукло-криволинейной формы в центральной области полосы. Этот тип валков снижает вероятность резкого неравномерного контакта между полосой и рабочим валком и особенно эффективен, когда качество поверхности полосы всегда должно быть превосходным.

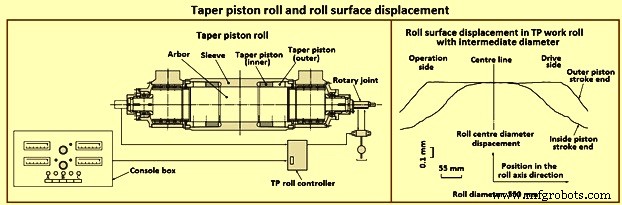

Для прокатных станов с небольшой прокатной нагрузкой можно одновременно использовать валок с регулируемой выпуклостью (VC), имеющий гидравлическую камеру для надувания в центре длины бочки валка, и валок WRB. На рис. 3 показан пример расчета производительности четырехвалкового прокатного стана (диаметр 480/диаметр 1220 × 1950 мм), оснащенного валком VC со степенью накачивания 0,32 мм и DCB. Для контроля формы с большим усилием прокатки были разработаны валки с коническим поршнем (TP) (рис. 6).

Рис. 6. Ролик конического поршня и смещение поверхности

На рис. 6 показан рулон TP. Он состоит из оправки, втулки и конического поршня, а также регулировки профиля валка путем гидравлической регулировки положения конического поршня. Профиль можно более свободно регулировать, установив по два поршня с каждой стороны. Валки ТП используются для станов горячей прокатки, опорные валки которых имеют большую длину бочки.

Валки ТР также могут быть легко установлены в двухвалковых прокатных станах, в которых сложно установить исполнительные устройства для контроля формы, поскольку невозможно применить изгиб рабочих валков. Поскольку валки TP могут быть установлены в качестве рабочих валков, размер и накачивание меньше, чем у опорных валков на станах горячей прокатки. Однако, поскольку полоса находится в прямом контакте и подвержена влиянию изменений профиля валка, эффект контроля формы становится больше. На рис. 6 показан пример измеренной кривой накачивания валков TP среднего диаметра диаметром 550 мм для 2-валкового стана.

Другие методы

В широкополосных станах для тонкой толщины более вероятно возникновение карманообразной формы, потому что трудно локально контролировать форму в случайных (асимметричных) положениях с помощью исполнительных устройств механического управления формой. В таких случаях эффективным является зональное или точечное управление охлаждением (или обогревом). Такой контроль, использующий локальное тепловое расширение и локальное сжатие валка, в сочетании с датчиком плоскостности полосы образует систему автоматического контроля формы.

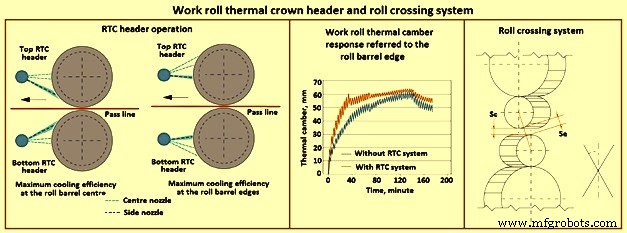

Коллекторы охлаждения рабочих валков с тепловой короной (RTC) – RTC рабочих валков представляют собой две опрокидывающиеся жатки (рис. 7), расположенные на выходной стороне каждой клети чистовой прокатки (сверху и снизу). Форсунки размещаются на этих коллекторах по параболической траектории, вершина которой находится на осевой линии прокатного стана. Кроме того, каждая жатка RTC может вращаться с помощью гидравлического цилиндра. Комбинация распределения распылительных форсунок и угла поворота жатки позволяет более эффективно охлаждать центр валка, чем края, или наоборот. Таким образом, градиент охлаждения вдоль бочки валка позволяет эффективно контролировать термическую выпуклость рабочего валка за счет подходящего углового расположения жаток RTC. Результатами использования системы RTC являются (i) короткий переход к установившемуся режиму, (ii) эффективное регулирование температурной выпуклости рабочего валка и (iii) снижение изгибающего усилия, необходимого для компенсации RTC, таким образом, можно использовать большее изгибающее усилие. контролировать изгиб и плоскостность полосы.

Рис. 7. Термическая головка рабочего валка и система пересечения валков

Пересечение рабочего и опорного валков – Пересечение рабочих валков и опорных валков (с гибким сводом и со свободным валком) – это новая концепция, разработанная для прокатной клети. Эта концепция делает возможным пересечение и смещение валков во время прокатки для непрерывной регулировки свода полосы в чрезвычайно широком диапазоне регулирования и независимого контроля износа валков. Цель состоит в том, чтобы удовлетворить требования к профилю полосы и контролю плоскостности для самого требовательного ассортимента продукции, включая ультратонкую толщину в широком диапазоне профилей полосы, необходимых для различных конечных применений.

Производство сверхтонкой полосы в бесконечной или полубесконечной прокатке требует очень широких диапазонов регулирования выпуклости полосы (до 1700 микрометров), которые в четыре-пять раз шире, чем обычно требуемый диапазон регулирования, достигаемый с помощью обычных исполнительных устройств. Эти усилия привели к разработке клети для пересечения рабочих валков и опорных валков, которая преодолевает ограничения всех доступных в настоящее время технологий. Он обеспечивает изгиб, смещение и пересечение валков для независимого управления изменениями износа валков и RTC, а также влиянием нагрузки прокатки на профиль полосы. Система пересечения рабочих валков и опорных валков, установленная на стане, может иметь (i) пересечение рабочих валков и опорных валков, (ii) динамическое управление углом пересечения, (iii) положительный и отрицательный изгиб рабочего валка, (iv) рабочий система смещения валков без гистерезиса, (v) пересечение и смещение под нагрузкой качения и (vi) независимое использование пересечения и смещения.

Перекрещивание валков оказывает такое же влияние на полосу, как шлифование выпуклой кромки на рабочем валке. Эквивалентная величина свода валка равна Ceq =Se-Sc =(L2 tan2A) / (2(Dw + Sc)), где L — длина бочки, Dw — диаметр рабочего валка, Sc — зазор в центре валка, Se — зазор между валками на краю валка, А — поперечный угол. Пересекающиеся исполнительные устройства совместно с изгибающими исполнительными устройствами способны изменять квадратичные и четвертичные части профиля полосы. Пересечение валков достигается F-образными блоками, пересекающими окно мельницы и несущими колеблющиеся вкладыши, по которым скользят подушки рабочих и опорных валков. Каждый F-образный блок помещается в паз на внутренней стороне стойки корпуса. Блок крепится к пазу с помощью двух специальных механических домкратов кулачкового типа и системы гидравлической балансировки.

Преимущества поперечной клети рабочего валка и опорного валка:(i) бесступенчатая регулировка кромки полосы в широком диапазоне регулирования, (ii) контроль распределения износа рабочих валков и износа кромок посредством смещения под нагрузкой, (iii) рабочий валок износ и контроль выпуклости полосы независимы, (iv) равномерный износ опорных валков, (v) увеличение срока службы опорных валков благодаря равномерному контактному давлению между рабочим валком и опорным валком, (vi) возможность прокатки без графика, (vii) высокая эффективность в контроле термической короны и (viii) специально разработан для бесконечной прокатки.

Другие аспекты

В основном исполнительные устройства управления формой для горячей прокатки полосы приводятся в действие и управляются на основе выходных сигналов датчика формы. Следовательно, даже с высокопроизводительными исполнительными устройствами могут возникать ошибки формы из-за ошибок определения формы или ошибок вычисления обратной связи. Для предотвращения этого можно использовать устройство для правки натяжения, которое автоматически и механически корректирует плоскостность полосы, в качестве части оборудования для окончательной отделки тонких полос. Кроме того, для повышения эффективности работы с очень тонкими полосами можно использовать гидронатяжную правильную машину, которая имеет головку для гибки полос с очень малым радиусом кривизны.

Прокатный стан с дифференциальной скоростью имеет нижний валок, скорость которого отличается от скорости верхнего валка, что снижает усилие прокатки, помогая повысить производительность. Он обеспечивает такие преимущества, как (i) меньшая минимальная толщина прокатки, (ii) улучшенная форма полосы и (iii) более мелкий размер микроструктуры. Изменение соотношения дифференциальных скоростей приводит к тому, что сила прокатки является переменной, что приводит к эффекту управления формой. С такой всеобъемлющей точки зрения, прокатный стан с дифференциальной скоростью имеет систему дифференциальной передачи с планетарными передачами. Это позволяет выбрать соответствующий коэффициент дифференциальной скорости без увеличения общей мощности двигателя оборудования.

Производственный процесс

- Противозачаточные таблетки

- Хот-дог

- Воздушный шар

- Контроль заполнения бассейна

- Диагностика регулирующего клапана позволяет снизить затраты на бумажной фабрике

- Автоматическое управление поездом

- Центр управления Arduino

- Управление увлажнителем Arduino

- Введение в насос для горячей воды

- Что такое настольная мельница?