Слив шлака в основной кислородной печи

Наклон шлака в основной кислородной печи

Производство стали в кислородно-конвертерной печи (КК) представляет собой периодический процесс, в котором сталь производится из жидкого чугуна. Концентрация таких элементов, как углерод (C), марганец (Mn) и фосфор (P), оказывает влияние на качество стали. Чтобы сталь отливалась, она должна иметь заданную температуру. Для достижения заданной температуры и состава кислород (O2) вдувается в конвертер с огнеупорной футеровкой, содержащий жидкий чугун. O2 окисляет различные элементы в ванне, вызывая повышение температуры и снижение концентрации нежелательных элементов. Образовавшиеся жидкие оксиды всплывают наверх ванны, образуя слой шлака. Чтобы процесс производства стали в кислородном конвертере был эффективным, в емкости необходим значительный объем шлака. Однако объем шлака ограничен размерами конвертера

Высокая скорость реакции в конвертере обусловлена чрезвычайно большой площадью поверхности, доступной для реакций. При впрыскивании O2 в металлическую ванну выделяется огромное количество газа, образующего эмульсию с жидким шлаком и каплями металла, срезанными с поверхности ванны ударом струи O2. Образовавшиеся газообразные оксиды, такие как окись углерода (CO) и двуокись углерода (CO2), поднимаются через этот слой шлака, делая его пенистым.

Образование шлаковой пены происходит ближе к середине периода продувки O2, и наблюдается снижение поглощения оксида железа (FeO) шлаком. Это почти совпадает с периодом максимальной скорости обезуглероживания. Следовательно, максимальная высота пены достигается незадолго до первой половины продувки (около 35 %) из-за большого объема газа, образующегося при обезуглероживании, и высокой пенообразующей способности шлака в это время.

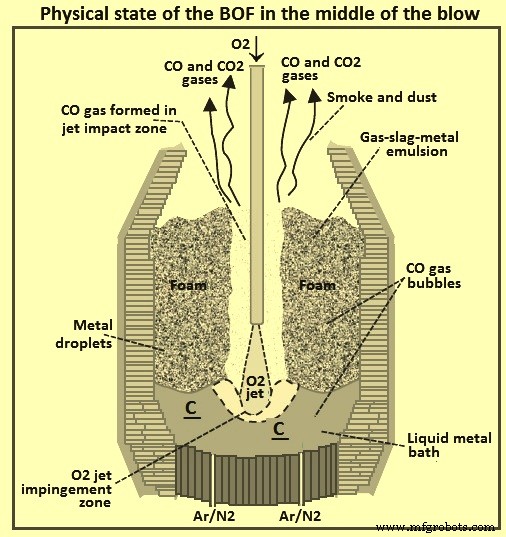

Отличительной особенностью сталеплавильного процесса в кислородном конвертере является образование многофазной пены, состоящей из жидкого шлака, капель металла, твердых частиц «второй фазы», таких как нерастворенные флюсы, и технологических газов. Это связано с тем, что (i) высокоскоростная струя O2 сталкивается с расплавом, выбрасывая значительную часть расплава в виде капель металла в верхнюю часть конвертера, (ii) кусковые флюсы добавляются порциями, в результате чего медленное растворение флюса и, следовательно, медленное образование жидкого шлака, (iii) жидкий шлак, нерастворенные флюсы и капли металла образуют более или менее вязкую эмульсию, перехватывающую технологические газы на пути вверх к горловине сосуда, и (iv) большая часть технологических газов образуется в самой эмульсии из-за реакции между углеродом (C) в каплях металла и FeO в жидком шлаке. Для эффективности конвертерного сталеплавильного процесса в конвертере необходим большой объем пены (газометаллошлаковой эмульсии). Эта газометаллошлаковая эмульсия, показанная на рис. 1, ограничена ограниченными размерами конвертера. Если объем эмульсии превышает вместимость емкости, то часть шлака выбрасывается через горловину конвертера.

Рис. 1. Физическое состояние конвертера в середине удара

Вспенивание шлака полезно, поскольку оно способствует процессу рафинирования различными способами, например, обеспечивая увеличенную площадь поверхности для реакций рафинирования, защищая ванну расплавленного металла от прямого контакта с атмосферой, защищая огнеупорную футеровку от экстремальных эффектов горения, и формирование среды для дожигания и теплопередачи. С другой стороны, вспенивание шлака может стать невыгодным и опасным при его образовании в огромных количествах и вытекании из горловины сосуда, что называется переливом ванны.

Выбросом шлака из конвертера называют выплескивание, которое визуально определяют как явление, при котором из пламенного конвертера выбрасывается кусок расплава и шлака через горловину конвертера в процессе продувки. Наклон - явление неравномерное. Сильный наклон может сопровождаться большим выбросом пыли. Последствия наклона включают потерю выхода, перерывы в непрерывном производстве, загрязнение окружающей среды, затраты на здоровье и безопасность, а также повреждение вытяжных шкафов и горловины конвертера. Далее, когда происходит наклон, выплавку стали останавливают для очистки от выброшенного шлака из зоны под конвертером и на горловине конвертера. Это увеличивает время нагрева конвертера и, следовательно, отрицательно влияет на производительность конвертера. Наклон также нарушает тепловой баланс конвертера, что влияет на конечную температуру жидкой стали после завершения продувки. С другой стороны, если вспенивание шлака предотвращено или ограничено незначительными количествами, образование пыли и потери тепла из конвертера через излучение имеют тенденцию к увеличению.

Традиционно оператор несет ответственность за визуальный контроль преобразователя и выполнение необходимых корректирующих действий для предотвращения каких-либо опасных случаев наклона. Поскольку очень важно вести процесс без перерывов для получения выхода с требуемым качеством и количеством, необходимость подавления пены шлака при выбросе из конвертера имеет большое значение.

Требования по увеличению производства и уменьшению появления перекосов кажутся противоречащими друг другу. В то время как увеличение производительности может быть достигнуто за счет увеличения скорости продувки O2, такое же увеличение скорости продувки O2 увеличивает скорость образования газа внутри конвертера. В установившихся условиях увеличение скорости газообразования увеличивает высоту пены и вероятность появления наклона.

Первоначально предполагалось, что наклон происходит из-за двух основных факторов, а именно (i) выделения шлака с такими характеристиками, как низкая основность, высокая вязкость и низкое поверхностное натяжение, и (ii) обезуглероживания, которому способствует высокая температура ванны и повышенное содержание железа в шлаке. Однако явление наклона является более сложным, динамичным и зависит от многих переменных процесса. Переменные процесса, вызывающие наклон, включают (i) интенсивное течение плавления, (ii) вязкость шлака, (iii) поверхностное натяжение шлака, (iv) плотность шлака, (v) размер пузырьков газа, образующихся в процессе обезуглероживания, (vi) слабая или нестационарная циркуляция плавки, (vii) высота, объем и форма рабочей футеровки конвертера, (viii) высота фурмы над ванной, (ix) скорость потока O2 через фурму, (x) износ отверстия наконечника фурмы, (xi ) химический состав чугуна (ЧМ) и лома и (xii) скорость обезуглероживания. Есть еще несколько переменных процесса, которые не очень распространены. Большое количество переменных процесса, влияющих на явления наклона в конвертере, объясняет причины распространенного мнения о том, что явления наклона носят хаотический характер и непредсказуемы. Сохранение проблемы скатывания привело к поиску способов поддержания подходящего объема пены при одновременном предотвращении скатывания. К сожалению, это оказалось довольно сложной задачей.

Вспенивание шлака

Вспенивание шлака полезно, поскольку оно помогает процессу рафинирования во многих отношениях, например, обеспечивая увеличенную площадь поверхности для реакций рафинирования, защищая ванну расплавленного металла от прямого контакта с атмосферой, защищая огнеупорную футеровку от экстремальных эффектов горения и образуя среду для дожигания и теплопередачи. С другой стороны, вспенивание шлака может стать невыгодным и опасным при его образовании в огромных количествах и вытекании из горловины конвертера.

Технологические параметры, влияющие на пенообразование в кислородном конвертере, включают состав шлака, приведенную скорость газа, температуру ванны, размер пузырьков, основность шлака, плотность шлака, вязкость шлака и поверхностное натяжение шлака. Приведенная скорость газа обычно измеряется в (метрах в секунду (м/с) и представляет собой истинную скорость газа, умноженную на объемную долю газа.

Состав шлака является одним из наиболее важных параметров процесса, влияющих на его вспенивание, которое изменяется в течение всего дутья, как правило, в пользу вспенивания. Это связано с тем, что физико-химические свойства шлака, такие как плотность, вязкость, поверхностное натяжение и основность, зависят от состава шлака. Вспенивание при таких высоких приведенных скоростях газа, которые встречаются при производстве стали O2 (т. е. более 1 м/с), жидкость удерживается газовым потоком. Утверждается, что в этой ситуации газосодержание (VF) сильно зависит от приведенной скорости газа и слабо зависит от физических свойств шлака и жидкости. Кроме того, образование и существование этой газовой задержки регулируются гравитацией и силами сопротивления жидкости, оказываемыми газом.

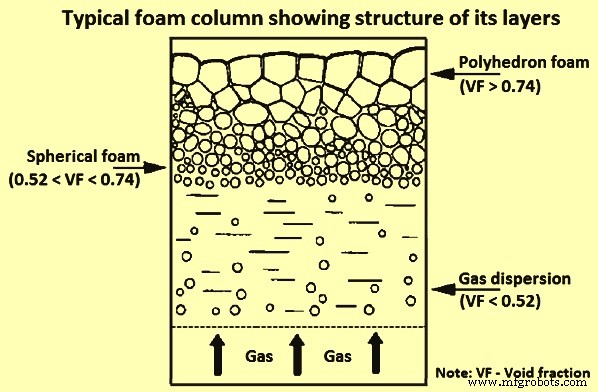

Пена шлака образуется, когда газы, впрыскиваемые и образующиеся в результате реакций рафинирования, захватываются шлаком во время процесса. Для пеношлака количество газа, захваченного шлаком, измеряется VF или долей газа, и VF обычно варьируется в диапазоне от 0,7 до 0,9. На рис. 2 показана типичная колонна пены с различными слоями пены в соответствии с VF. Совокупный эффект изменения физических свойств шлака во время продувки должен способствовать стабилизации пены, и при совпадении с высокой скоростью обезуглероживания в первой половине продувки объем шлаковой пены быстро увеличивается.

Рис. 2. Типичная пенопластовая колонна, показывающая структуру ее слоев

Индекс пенообразования является показателем степени пенообразования и представляет собой отношение между высотой пены и приведенной скоростью газа. Следовательно, единицей показателя пенообразования является время, которое обычно находится в диапазоне от 0,6 до 1,3 секунды. Следовательно, индекс пенообразования можно интерпретировать как меру времени, которое требуется технологическим газам для вертикального прохождения через пену. При постоянной скорости подачи О2 скорость газа можно считать достаточно постоянной в течение основного периода обезуглероживания дутья, т.е. высота вспенивания прямо пропорциональна показателю пенообразования.

Очень важным свойством в отношении показателя пенообразования является кажущаяся вязкость эмульсии. Чем выше кажущаяся вязкость, тем выше индекс пенообразования. Очевидным следствием является то, что повышенная кажущаяся вязкость автоматически приводит к увеличению высоты пены, а при достаточно высокой кажущейся вязкости пена в конечном итоге начинает перетекать по конвертеру, т.е. происходит растекание. Одним из параметров, сильно влияющих на кажущуюся вязкость, является наличие твердых частиц. Согласно исследованию, увеличение доли твердых частиц всего на 10 % приводит к увеличению кажущейся вязкости на 50 % и как минимум на эквивалентное увеличение высоты пены.

Производство газа

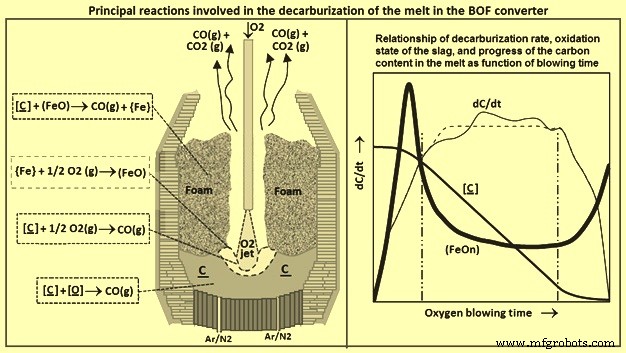

Согласно выражению для индекса пенообразования скорость газообразования играет важную роль в образовании и росте пены. Газ является продуктом процесса обезуглероживания. Происходит (i) прямым окислением на поверхности металла в горячей точке по уравнению [C] + 1/2O2(g) =CO(g), (ii) в пене косвенно за счет реакции оксида железа с металлом капли по уравнению [C] + (FeO) =CO(g) + {Fe}, где (FeO) — продукт окисления железа (Fe) чистым O2 по уравнению {Fe} + 1/2 O2 (g) =(FeO) и (iii) в расплаве в результате реакции между растворенным O2 и C по уравнению [C] + [O] =CO(g)..

Обезуглероживание по реакции (i), а также окисление Fe по второй реакции по (ii) начинаются сразу и продолжаются в течение всего дутья, хотя в первом случае с убывающей скоростью, за счет непрерывного снижения содержание С на поверхности металла. Скорость окисления Fe более постоянна, но результирующее содержание FeO в шлаке в конечном итоге снижается из-за повышенного расхода согласно первой реакции в (ii). В конце периода продувки содержание FeO в шлаке снова начинает увеличиваться, так как участие FeO в процессе обезуглероживания уменьшается из-за низкого содержания углерода в расплаве. В самом конце продувки управляющей реакцией обезуглероживания является реакция в расплаве между C и растворенным O2, как в реакции согласно (iii). Следовательно, скорость обезуглероживания в конце дутья зависит от массопереноса С из нижней части расплава в верхнюю и растворенного О2 в обратном направлении. Основные реакции обезуглероживания расплава в кислородно-конвертерном конвертере показаны на рис. 3.

Рис. 3. Принципиальные реакции обезуглероживания расплава в кислородно-конвертерном конвертере

Как показано справа на рис. 3, максимальная скорость обезуглероживания и, следовательно, максимальная скорость газообразования достигаются при продувке от 25 % до 30 % и происходит в значительной степени внутри пены в соответствии с первой реакцией (см. ii). Скорость довольно постоянна, а уровень зависит от наличия FeO и количества капель металла, выбрасываемых из зоны воздействия O2. Примерно при 80 % дутья скорость газообразования быстро падает из-за низкого содержания С в расплаве.

Режимы продувки

При практическом производстве стали в кислородно-конвертерном конвертере достижение идеального баланса О2, подаваемого в ванну, и шлака, соответственно, является непростой задачей. Для описания отклонения от сбалансированного состояния O2 в преобразователе используются два термина. Этими терминами являются (i) сильное дуновение и (ii) мягкое дуновение. «Жесткое продувание» (более сильное воздействие струи О2 на поверхность металла) соответствует случаю, когда фурма О2 находится ближе к ванне, что способствует обезуглероживанию в горячей точке в соответствии с реакцией в (i) выше, а затем в ванны согласно реакции согласно (iii), что приводит к недоокислению шлака. «Мягкая продувка» (более мягкое воздействие струи О2 на поверхность металла) относится к случаю, когда фурма О2 находится дальше от ванны, увеличивая подачу О2 в шлак в соответствии со второй реакцией в (ii) выше, что приводит к снижению скорости обезуглероживания и чрезмерному окислению шлака. В идеальной технологической ситуации, когда фурма находится в оптимальном положении над поверхностью металла, свежий O2, подаваемый в шлак, уравновешивает расход FeO на обезуглероживание выбрасываемых капель металла. Скорость обезуглероживания высока, но контролируется, создавая стабильную пену, которая заполняет большую часть объема конвертера над ванной, сводя к минимуму износ футеровки и образование накипи. Выход, а также результат продувки при такой скорости обезуглероживания хорошие.

Если фурма расположена слишком глубоко, подачи O2 в шлак недостаточно, чтобы сбалансировать расход FeO на обезуглероживание выбрасываемых капель металла, и шлаку не хватает O2. Обезуглероживание остается высоким из-за более интенсивного жесткого контакта струи О2 с ванной. При меньшем содержании FeO шлак вообще не пенится. Вместо этого эмульсия становится вязкой и сжимается. Уменьшенная высота эмульсии приводит не только к легкому прохождению технологических газов по каналам, но и к усиленному разбрызгиванию, когда капли поднимаются вверх и выходят из конвертера. Большее разбрызгивание приводит к снижению выхода, а также к выкрашиванию фурмы, конуса конвертера и устья. Еще одним эффектом сильного обдува является повышенная скорость износа днища.

Если фурма слишком высока, уровень O2 в шлаке повышается не только из-за более мягкого контакта между O2 и металлической ванной, но и из-за более медленного потребления FeO в шлаке, поскольку из ванны выбрасывается меньше капель металла. . Следовательно, скорость обезуглероживания ниже, что снижает высоту пены и способствует износу футеровки. Меньшее воздействие струи O2 уменьшает перемешивание ванны, создавая мертвые зоны и вызывая отложения на дне.

Явление наклона

Сочетание низкой скорости обезуглероживания и переокисленного шлака можно сравнить с бомбой замедленного действия. Используемый описательный термин — «гиперреактивные условия», которые представляют собой избыток O2 и C, не реагирующих из-за плохого перемешивания. В этом состоянии любое незначительное изменение условий вызывает резкое увеличение газообразования и роста пены, что приводит к сильному наклону.

Наклон - это общий термин, используемый, когда из-за чрезмерного роста пены пена не может удерживаться внутри конвертера, и пена стекает по внешней стороне конвертера со скоростью, зависящей от окислительного состояния шлака. Темп медленный в случае густого недоокисленного шлака и быстрый в случае жидкого переокисленного шлака. Во избежание расплескивания необходим жесткий контроль состава шлака и, следовательно, окислительного состояния пены. Если шлак недоокислен, кажущаяся вязкость становится слишком высокой, что происходит, если содержание FeO в начале основного периода обезуглероживания слишком низкое. Это приводит к «сухой» очень вязкой пене в средней части удара. Если шлак чрезмерно окислен, скорость образования газа и, следовательно, скорость газа внутри пены становится слишком высокой.

Причины наклона можно разделить на две группы в зависимости от типа, а именно (i) статические или (ii) динамические. Статические причины связаны с условиями работы перед продувкой, такими как конструкция конвертера, объем и характеристики шлака, качество шихтовых материалов, особенно ТМ и лома, схемы продувки, которые контролируют положение фурмы O2, время добавления и поток O2. Динамические причины связаны с типами ударов, такими как отклонение схем ударов и степень волнения в нижней части конвертера. Утечка может происходить из-за чрезмерного роста газошлакометаллической эмульсии. Пена может вытекать в зависимости от степени окисления шлака, т. е. медленно в случае плотного и малоокисленного шлака и быстро в случае сильно окисленного шлака.

Низкое содержание кремния в ТМ может вызвать увеличение наклона в начале продувки из-за образования достаточно толстого слоя шлака, защищающего ванну от струи О2. В этой ситуации наклон происходит из-за очень быстрого сгорания Si (кремния), которое предшествует началу фазы обезуглероживания, и, таким образом, наклон может быть сильным, вызывая даже образование накипи на фурме. В этом случае для предотвращения перекоса скорость обезуглероживания обычно снижают, поднимая уровень фурмы или уменьшая скорость потока O2, или и то, и другое, и добавляя флюсы для ускорения образования шлака. Низкое содержание кремния также может повлиять на удаление фосфора и серы (серы) из-за уменьшения объема шлака.

Наклон также может иметь место при высоком содержании Si в ТМ, поскольку увеличивается объем шлака, а также содержание Fe в шлаке. Решение в этом случае состоит в адекватном добавлении извести во время продувки, избегании низкой основности, регулировании скорости обезуглероживания за счет уменьшения потока O2 на первой стадии продувки и выборе схемы продувки, которая предотвращает большое количество FeO в шлака на этом этапе, чтобы не происходило чрезмерного обезуглероживания.

Предотвращение наклона

Все методы контроля наклона можно разделить на оперативные и автономные методы. В методах управления в режиме реального времени корректировки вносятся во время продувки в ответ на некоторый сигнал «в реальном времени», который указывает, собирается ли плавка выйти из строя. С другой стороны, в автономных методах контроля корректирующие действия предпринимаются до начала удара, и они основаны на прошлом опыте того, как различные рабочие условия повлияли на перекос при более ранних ударах.

Автономные методы контроля перекоса направлены на сокращение количества плавок с перекосом за счет устранения или минимизации влияния факторов, которые, как было установлено, вызывают перекос. Факторы, о которых сообщалось как о причинах наклона:(i) содержание Si в ТМ выше 1,2 %, (ii) содержание марганца (Mn) в ТМ за пределами диапазона от 0,5 % до 0,9 %, (iii) загрузка больше, чем проектной мощности конвертера, (iv) использование плавикового шпата для ускорения растворения извести, (v) использование оксида железа (железная руда, агломерат и т. д.) в качестве теплоносителя, (vi) использование печи с новой футеровкой, так как она имеет низкую внутренний объем конвертера, (vii) конструкция фурмы O2 и (viii) продувка фурмой выше стальной ванны, чем обычно. Поскольку условия работы в разных конвертерных цехах различаются, некоторые из этих факторов представляют большую проблему в одном конвертерном цехе, чем в другом.

Различные действия могут представлять собой автономный контроль наклона, например, ограничение целевого содержания Mn в ТМ для кислородного конвертера и регулярная проверка (калибровка) фурмы для разделения ванны. Поскольку проблемы различаются, методы автономного контроля варьируются от цеха к цеху конвертера. Практики автономного контроля часто могут быть реализованы лишь в ограниченной степени, поскольку иногда они противоречат другим аспектам работы сталелитейного завода.

Спуск в конвертере во время процесса производства стали O2 считается дорогостоящим, опасным и непредсказуемым. Хотя всплеск ожидается, когда во время процесса происходит сильное вспенивание шлака, точный момент вспенивания трудно предсказать во время процесса. Традиционный метод предотвращения перекоса заключается в наблюдении за преобразователем. Как только признаки перекоса становятся видимыми, корректирующие действия предпринимаются вручную. Однако было доказано, что этот подход к контролю и минимизации возникновения наклона менее эффективен. Причина в том, что, как только признаки наклона видны, наклон уже начался и уже нанесен ущерб конвертеру и другому оборудованию, одновременно с потерей выхода. Кроме того, если оператор по каким-либо причинам менее внимателен или не имеет опыта и меньше осведомлен о корректирующих действиях, ущерб и убытки будут значительными. Следовательно, внимательность и уровень опыта оператора являются решающими факторами, даже при использовании компьютеризированной системы управления.

Следующим этапом определения начала наклона является изучение поведения акустики и силы света преобразователя в ситуации, и в зависимости от сигналов акустики и силы света были разработаны различные модели для прогнозирования любого наклона. Наклон в сталеплавильном конвертере можно предсказать путем обработки изображения окружающей среды в печи, полученного с помощью фиброскопа. Звуковые сигналы преобразователя используются для исследования динамического пенообразования и предлагаемых корректирующих действий по изменению высоты фурмы. Звуковые сигналы, снятые с микрофона в газоходе, использовались для оценки уровня шлака в конвертере. В дополнение к анализу звука и изображения для контроля наклона преобразователя также используются интеллектуальные вычислительные методы, такие как нечеткая логика, генетические алгоритмы и нейронные сети, анализ вибрации фурмы и микроволновый метод.

Методы подавления пенообразования шлака использовались для контроля чрезмерного пенообразования в процессе продувки O2 в конвертере. Одним из распространенных методов является посыпание углеродосодержащих материалов, таких как кокс, на вспенивающийся шлак. Рентгенофлюороскопией установлено, что эти частицы кокса способствуют слиянию пузырьков пены, которые затем дестабилизируют пену. Однако размер частиц должен быть больше, чем пузырьки пены, так как пена стабилизируется, когда частицы меньше, чем пузырьки пены. Другие используемые методы включают введение алюминиевого порошка, изменение высоты фурмы и управление расходом газа.

Тем не менее, несмотря на то, что предотвращение, прогнозирование и уменьшение перекосов являются давней проблемой в сталеплавильном производстве, они необходимы для рентабельного производства стали с высоким качеством, оптимальной конструкцией конвертера и минимальным воздействием на окружающую среду. Кроме того, упомянутые выше методы, которые зависят от оперативных физических измерений работающего преобразователя, являются косвенными, имеют низкую точность и надежность, особенно при высоких температурах.

Усилия по разработке системы предупреждения о наклоне и смягчения его последствий были сосредоточены на трех основных областях, а именно (i) моделировании наклона и его потенциального возникновения, (ii) измерительных устройствах, которые обнаруживают начало наклона, и (iii) предпринятых мерах по смягчению последствий. в режиме реального времени, чтобы предотвратить развитие полномасштабных наклонных инцидентов.

Примером первой группы являются результаты, представленные в исследовании, в котором оптимальный профиль дутья рассчитывался исходя из исходного состава расплава. Аналогичная система, основанная на расчете потенциала наклона для каждой плавки, была разработана в другом исследовании.

Примеры второй группы включают микроволновый датчик, который использовался для измерения уровня поверхности шлака относительно горловины конвертера, использование системы обнаружения, включающей измерения вибрации фурмы O2, и использование радиоволн для измерения глубины шлака. .

Многообещающим направлением различных исследований явления наклона в конвертере было объединение измерительных устройств в режиме реального времени для раннего обнаружения наклона и его использование для инициирования технологических вмешательств для уменьшения наклона. С этой целью были проведены обширные исследования шлакообразования. Чтобы получить представление, в прошлом предлагались различные виды эмпирических уравнений, описывающих изменение высоты пены. Модель с физическим фоном получается с использованием результатов экспериментов с холодной и горячей моделью. Результаты этих экспериментов расширяют область динамического моделирования вспенивания шлака. На основе физической модели также разработана система управления динамическим пенообразованием. Водная модель процесса конвертера используется для подтверждения результатов. Этот подход также был доработан.

В одном из исследований уклон выявляется комбинацией акустомера и газового анализа. Другая система, в которой используется идея объединения нескольких измерений, была представлена в другом исследовании, в котором адаптивная фильтрация и алгоритмы обнаружения изменений используются для построения системы оповещения в режиме онлайн, предоставляющей предупреждения оператору.

Камера для обнаружения наклона – Для целей оценки предпочтителен объективный способ количественной оценки уклона. В одном из исследований человек с секундомером отмечал время небрежных наблюдений во время удара. Использовались видеомагнитофоны (видеомагнитофоны), в то время как попытка использовать ИК (инфракрасные) камеры не увенчалась успехом из-за проблем с программным обеспечением.

Для экспериментов, описанных в продолжении, на месте была внедрена система камер для наблюдения за процессом. Когда происходит наклон, расплавленный металл падает с верхней части конвертера на пол под конвертером. Положение камеры позволяет делать снимки падающего шлака. Каждый кадр в видеопоследовательности сегментируется с использованием порогового значения уровня серого. Константа или порог яркости определяется для отделения расплавленного металла от более темного фона. Соотношение между яркими и темными пикселями изображения дает представление о том, насколько серьезным является наклон. Это соотношение усредняется за период выборки в 2 секунды и сохраняется в режиме реального времени вместе с другими данными процесса в базе данных.

Акустический измеритель для обнаружения наклона – С начала 1970-х годов во многих конвертерных цехах для косвенного контроля уровня шлаковой пены используется прибор, называемый акустическим измерителем. Основная идея заключается в том, что по мере увеличения уровня пены звуковая эмиссия преобразователя при продувке уменьшается в определенных диапазонах частот. Сигнал акустического измерителя обычно используется оператором для контроля изменений уровня шлака, но он также используется в качестве входного сигнала контроллера.

Система предупреждения об обнаружении наклона – Развита идея совмещения ключевых измерений с расширенной обработкой сигналов. Модель идентификации системы обновляется путем рекурсивной оценки параметров и используется для предоставления оператору заблаговременных предупреждений о начале наклона. В модель идентификации системы вводятся данные о скорости потока отходящих газов, а также о содержании CO в отходящих газах. Сигнал звукового измерителя используется как выходной сигнал модели. Было показано, что система работает достаточно хорошо при ограниченном количестве зарядов.

Система предупреждения дополнительно усовершенствована, в которой содержание CO изменено на измерение давления из-за трудностей, возникающих из-за временных задержек в анализе отходящих газов. Микрофон в канале отходящего газа (фактически тот же, что используется в акустическом измерителе) передает аудиоданные высокого разрешения на устройство оценки высоты шлаковой пены на основе интенсивности сигнала на определенных частотах.

Производственный процесс

- Что такое кислородное производство стали?

- Кислородный баллон

- Кислород

- Доменный шлак и его роль в работе печи

- Автоматизация, управление и моделирование кислородного производства стали

- Огнеупорная футеровка основной кислородной печи

- Роль MgO в предотвращении коррозии футеровки кислородно-конвертерных печей.

- Грануляция доменного шлака в литейном цехе

- Высокоглиноземистый шлак и доменная печь

- Базовая система регенерации и очистки газа кислородной печи