Сгорание топлива и теплообмен в топке

Сгорание топлива и теплопередача в печи

Тепло необходимо в печи для нагрева шихты (материала, подлежащего нагреву в печи), а иногда и для химических реакций. Тремя источниками тепловой энергии являются (i) сжигание топлива, (ii) электрическая энергия и (iii) химическая энергия, получаемая в результате экзотермических реакций. В отличие от электротермических печей эта потребность в тепле (исключая химическую энергию) удовлетворяется за счет сжигания топлива. Топливом может быть газообразное топливо (например, побочные газы, такие как коксовый газ, доменный газ и конвертерный газ, природный газ, сжиженный нефтяной газ и т. д.), жидкое топливо (например, мазут, гудрон и т. д.) или твердое топливо (например, уголь, кокс и т. д.).

Все виды топлива содержат потенциальную энергию. При сгорании эта потенциальная энергия выделяется в продуктах сгорания (ПОС). Горение обычно считается управляемым выделением тепла и энергии в результате химической реакции между горючим и окислителем. Почти во всех процессах сжигания в промышленных процессах используется углеводородное топливо. Обобщенная реакция горения типичного углеводородного топлива задается уравнением топливо + окислитель =двуокись углерода (CO2) + водяной пар (H2O) + другие вещества. «Другие виды» зависят от типа используемого окислителя и соотношения топлива и окислителя. Наиболее часто используемым окислителем является воздух, который состоит почти на 79 % из азота (N2) по объему и обычно уносится в процессе горения. Если сгорание богато топливом, то есть кислорода (O2) недостаточно для полного сгорания топлива, то в продуктах выхлопа присутствуют несгоревшие углеводороды и мало, если вообще есть, избытка O2. Если сгорание происходит на обедненной топливной смеси, то есть кислорода больше, чем требуется для полного сгорания топлива, а затем в продуктах выхлопа имеется избыток O2.

Топливо оказывает существенное влияние на теплообмен в системе сжигания топки. Одним из важнейших свойств является теплотворная способность топлива. Это используется для определения того, сколько топлива необходимо сжечь для обработки желаемой производительности материала, который нагревается. Теплотворная способность указывается как высшая теплотворная способность (HHV) или низшая теплотворная способность (LHV).

LHV не включает теплоту парообразования, то есть энергию, необходимую для преобразования жидкой воды в пар. Это означает, что LHV предполагает, что все POC являются газообразными, что обычно имеет место почти для всех промышленных применений сжигания. Если продукты сгорания должны выходить из процесса при достаточно низкой температуре, чтобы вся вода превратилась из газа в жидкость, то теплота конденсации должна выделяться в процесс как дополнительный источник энергии. HHV топлива включает эту дополнительную энергию.

Состав топлива важен для определения состава РОС и количества окислителя, необходимого для сжигания топлива. Плотность топлива необходима для определения скорости потока через систему подачи топлива в печь и соответствующих размеров труб.

Состав выхлопных газов очень важен для определения теплопередачи в печи. Несгоревшие углеводороды в выхлопных газах указывают на то, что топливо не сгорело полностью и, следовательно, не было выделено все имеющееся тепло. Высокий уровень избытка O2 в выхлопных газах обычно указывает на то, что было подано слишком много окислителя. Избыток окислителя уносит ощутимую энергию через выхлопные газы. Это снова означает, что часть доступного тепла топлива не была полностью использована для нагрева шихты печи. Если окислителем является воздух, то большая часть имеющейся в топливе энергии уносится в дымоход с продуктами сгорания.

ТК передают тепловую энергию шихте печи для повышения ее температуры до требуемой величины и затем покидают печь. Явное тепло в POC при критической температуре процесса недоступно для печи. Чем выше критическая температура процесса, тем выше явная теплота в РОС. Это явное тепло в POC очень важно с точки зрения использования топлива.

Есть два распространенных типа окислителей, используемых в процессах промышленного сжигания. В большинстве процессов в качестве окислителя используется воздух. Однако во многих высокотемпературных процессах используется окислитель с более высокой концентрацией O2, чем в воздухе (около 21 % по объему). Этот тип сжигания называется сжиганием с повышенным содержанием O2. Во многих случаях производительность процесса нагревания может быть значительно увеличена при относительно небольшом обогащении кислородом.

В некоторых случаях воздушно-топливные горелки могут успешно работать с окислителем, содержащим примерно до 30 % O2, практически без модификаций. При более высоких концентрациях O2 пламя может стать нестабильным или температура пламени может стать слишком высокой для горелки, предназначенной для работы в условиях воздух/топливо. При более высоких температурах, когда преимущества более высокой чистоты O2 оправдывают дополнительные затраты, можно использовать окислители более высокой чистоты (более 90 % O2). Процесс нагрева значительно интенсифицируется высокой чистотой O2. Чистота окислителя оказывает существенное влияние на теплообмен в системе сгорания.

Важным аспектом в системе сгорания является соотношение топлива и окислителя. Есть много способов, которыми это можно указать. Они обсуждаются здесь вкратце. Реакция глобального сгорания с использованием CH4 (метана) в качестве топлива может быть записана как CH4 + (xO2 + yN2) =CO, CO2, H2, H2O, N2, NOx, O2, следовые количества компонентов. Стехиометрия реакции показывает соотношение O2 и топлива для данной системы сгорания. Один из методов количественного определения стехиометрии состоит в том, чтобы учитывать только O2 в окислителе, поскольку инертные вещества в окислителе не нужны для реакции. Следовательно, рассматривая CH4 как топливо, общую упрощенную стехиометрическую реакцию с воздухом можно записать как CH4 + (2O2 + 7,52N2) =CO2 + 2H2O + 7,52N2. В этой реакции воздух представлен как 2O2 + 7,52N2. Здесь стехиометрическое соотношение равно 2, так как для сжигания одной молекулы CH4 требуется 2 молекулы O2.

Этот метод определения стехиометрического соотношения обычно используется для систем сжигания, включающих обогащение O2. Это связано с тем, что количество O2, подаваемого в систему сгорания, имеет большое значение.

Настоящее пламя обычно требует некоторого избытка O2 для полного сгорания топлива. Это связано с неполным смешиванием горючего и окислителя. Для богатого горения CH4 стехиометрическое соотношение меньше 2. В случае бедного топлива CH4 стехиометрическое соотношение больше 2. Следовательно, важен состав окислителя. Распространенным способом определения состава окислителя является расчет мольной доли O2 в окислителе.

Во многих промышленных процессах сжигания используется примерно на 3 % больше O2, чем теоретически необходимо для идеального сгорания. Часто это количество избыточного O2, необходимое для минимизации выбросов несгоревших углеводородов и обеспечения полного сгорания топлива. Это может быть связано с ограничениями смешивания топлива и окислителя, особенно в системах без предварительного смешивания.

Слишком большой избыток O2 означает, что энергия тратится на нагрев избыточного воздуха для горения, а не шихты печи. Следовательно, желательно использовать ровно столько избытка O2, чтобы получить низкие выбросы CO (монооксида углерода). Примером упрощенной глобальной реакции для CH4 с 3 % избытка O2 является реакция CH4 + (2,06O2 + 7,75N2) =CO2 + 2H2O + 0,06O2 + 7,75N2.

Большинство промышленных пламен являются турбулентными, что обычно определяется турбулентным числом Рейнольдса (Re). Масштаб турбулентной характерной длины обычно называют длиной Колмогорова. Длина Колмогорова представляет размерность, в которой происходит диссипация. Шкала длины Тейлора может быть определена как отношение скорости деформации к силам вязкости. Различная длина может быть использована для характеристики пламени. Пламя может быть (i) морщинистым пламенем, (ii) сильно морщинистым пламенем, (iii) пламенем в водоворотах и (iv) распределенным фронтом реакции. Безразмерное число Дамкелера (Da) указывает тип времени реакции, который важен для конкретного типа реакции горения. Это число представляет собой отношение времени реакции к скорости потока.

Свойства горения

Нормальные свойства горения, обычно используемые в промышленности, включают (i) состав продуктов сгорания, (ii) температуру пламени, (iii) доступное тепло и (iv) объем дымовых газов после сгорания. Они важны при расчете теплопередачи от пламени. и отходящие газы в печь и в шихту.

Продукты сгорания

Существует ряд переменных, которые могут оказывать существенное влияние на продукты сгорания. Некоторые из важных переменных включают состав окислителя, соотношение компонентов смеси, температуры предварительного нагрева воздуха и топлива и состав топлива. Они кратко обсуждаются ниже.

Состав окислителя – На примере горения CH4 стехиометрическое сжигание CH4 с воздухом можно представить глобальным уравнением CH4 + 2O2 + 7,52N2 =CO2, 2H2O, 7,52N2 и микрокомпоненты. Видно, что более 70 объемных процентов выхлопных газов составляет N2. Точно так же стехиометрический процесс горения O2/CH4 может быть представлен уравнением CH4 + 2O2 =CO2, 2H2O и микрочастицы. Объем выхлопных газов значительно снижается за счет исключения N2. В общем, стехиометрический процесс сжигания CH4 с повышенным содержанием O2 может быть представлен уравнением CH4 + 2O2 + xN2 =CO2 + 2H2O + xN2 + микрокомпоненты.

Фактический состав выхлопных продуктов реакции горения зависит от нескольких факторов, включая состав окислителя, температуру газов и коэффициент эквивалентности. Коэффициент эквивалентности определяется как отношение фактического соотношения топливо/воздух к стехиометрическому соотношению топливо/воздух. Стехиометрическое возгорание происходит, когда в реакции расходуется весь O2, а в продуктах отсутствует молекулярный O2.

Адиабатический процесс означает, что во время реакции не теряется тепло или что реакция происходит в идеально изолированной камере. Этого не происходит в реальном процессе горения, когда тепло теряется из пламени за счет излучения. Прогнозируемый основной продукт адиабатического равновесного сгорания CH4 зависит от состава окислителя.

Равновесный процесс означает, что для протекания химических реакций существует бесконечное количество времени, или продукты реакции не ограничены химической кинетикой. Однако в реальных условиях реакции горения завершаются за доли секунды. Далее, по мере удаления N2 из окислителя концентрация N2 в продуктах выхлопа соответственно снижается. Точно так же увеличивается концентрация CO, CO2 и H2O. Для этого адиабатического процесса значительное количество CO приходится на более высокие уровни O2 в окислителе.

Радикальные продукты H, O и OH увеличиваются с увеличением O2 в окислителе. NO (оксид азота) сначала увеличивается, а затем уменьшается примерно после 60 % O2 в окислителе по мере удаления большего количества N2 из системы. Когда окислителем является чистый O2, NO не образуется, так как N2 недоступен. Несгоревшее топливо в виде H2 и непрореагировавший окислитель в виде O2 также увеличиваются с увеличением концентрации O2 в окислителе. Это увеличение концентрации радикалов, несгоревшее топливо в виде CO и H2 и непрореагировавший O2 являются следствием химической диссоциации, происходящей при высоких температурах.

Фактическая температура пламени ниже адиабатической равновесной температуры пламени из-за несовершенного горения и излучения пламени. Фактическая температура пламени определяется тем, насколько хорошо пламя излучает тепло и насколько хорошо система сжигания, включая шихту печи и огнеупорные стенки, поглощает это излучение.

Сильно светящееся пламя обычно имеет более низкую температуру пламени, чем сильно несветящееся пламя. Фактическая температура пламени также ниже, когда шихта печи и стенки являются более поглощающими излучение. Это происходит, когда шихта и стены печи имеют более низкую температуру и более высокую светопоглощающую способность.

Когда газообразные продукты сгорания покидают пламя, они обычно теряют больше тепла за счет конвекции и излучения при прохождении через камеру сгорания. Целью процесса горения является передача химической энергии, содержащейся в топливе, в шихту печи или, в некоторых случаях, в камеру сгорания. Чем термически эффективнее процесс горения, тем больше тепла от продуктов горения передается шихте и камере сгорания. Следовательно, желательно, чтобы температура газа в выхлопной трубе была намного ниже, чем в пламени в термически эффективном процессе нагрева. Затем состав продуктов сгорания изменяется в зависимости от температуры газа.

Соотношение смеси – Концентрации O2 и N2 в выхлопных газах строго уменьшаются с коэффициентом эквивалентности. Пик концентраций H2O и CO2 приходится на стехиометрические условия. Это важно, поскольку оба этих газа производят несветящееся газовое излучение. Количество несгоревшего топлива в виде H2 и CO увеличивается с коэффициентом эквивалентности. Это отражается на доступном тепле, поскольку не все топливо сгорает полностью.

Температура предварительного подогрева воздуха и топлива – Во многих промышленных процессах сжигания тепло рекуперируется для повышения общей тепловой эффективности процесса и снижения эксплуатационных расходов. Рекуперированное тепло обычно используется для предварительного нагрева поступающего воздуха для горения, а иногда и для предварительного нагрева поступающего топлива. Предварительный нагрев воздуха или топлива влияет на состав продуктов сгорания. CO2, H2O и N2, причем все они уменьшаются в выхлопных газах при предварительном подогреве воздуха из-за химической диссоциации. Из соображений безопасности и возможности закопчения трубопровода подачи топлива более высокие температуры предварительного подогрева топлива нецелесообразны или не рекомендуются в большинстве условий. В целом видно, что наблюдается лишь незначительное снижение концентраций основных компонентов и незначительное увеличение концентраций второстепенных компонентов в отработавших газах. Это связано с тем, что масса топлива относительно мала по сравнению с массой воздуха для горения, подаваемого в систему сгорания. Это означает, что предварительный нагрев воздуха для горения оказывает гораздо более значительное влияние, чем предварительный нагрев топлива до заданной температуры предварительного нагрева.

Состав топлива – Продукты сгорания зависят от состава топлива. Можно рассчитать прогнозируемые составы продуктов сгорания для различных видов топлива при различных условиях эксплуатации. Наиболее распространенными видами газообразного топлива являются H2 (водород), CH4, C3H8 (пропан) и смеси H2 и CH4. Они предназначены для представления видов топлива, обычно используемых в промышленности. С точки зрения яркости, H2 дает несветящееся пламя, CH4 дает слабое пламя, а C3H8 дает более яркое пламя.

Температура пламени – Температура пламени является критическим параметром при определении теплопередачи от пламени к шихте печи. На температуру адиабатического пламени влияют составы окислителя и топлива, соотношение смешивания и температуры предварительного подогрева воздуха и топлива. Однако реальная температура пламени не так высока, как температура адиабатического пламени, но тенденции сопоставимы и отражают фактические условия.

Окислитель и топливная композиция – Температура пламени значительно возрастает при замене воздуха на O2, так как N2 действует как разбавитель, снижающий температуру пламени. Температура пламени обычно различается для воздуха и чистого O2. Происходит быстрое повышение температуры пламени от воздуха примерно до 60 % O2 в окислителе. Температура пламени увеличивается медленнее при более высоких концентрациях O2. Кроме того, состав топлива оказывает сильное влияние на температуру пламени. В топливной смеси H2 и CH4 температура повышается по мере увеличения содержания H2 в смеси. Важно отметить, что увеличение не является линейным, с более быстрым увеличением при более высоких уровнях H2. Из-за относительно высокой стоимости H2 по сравнению с CH4 и C3H8 он не используется во многих промышленных целях. Однако топливо с высоким содержанием H2 часто используется во многих областях применения углеводородов. Это топливо является побочным продуктом химического производственного процесса и, следовательно, намного дешевле, чем покупка H2 у поставщика промышленного газа, и более рентабельно, чем использование других покупных видов топлива.

Соотношение смешивания – Пиковые температуры пламени возникают при стехиометрических условиях. Чем ниже концентрация O2 в окислителе, тем больше снижается температура пламени при работе в нестехиометрических условиях (либо при обогащении топлива, либо при его обеднении). Это связано с более высокой концентрацией N2, который поглощает тепло и снижает общую температуру. В стехиометрических условиях окислителя ровно столько, чтобы полностью сжечь все топливо. Любой дополнительный окислитель поглощает ощутимую энергию пламени и снижает температуру пламени. В большинстве случаев реального пламени пиковая температура пламени часто возникает при незначительной бедности топлива. Это происходит из-за несовершенного смешивания, когда для полного сжигания всего топлива требуется немного больше O2. Почти все промышленные установки для сжигания топлива работают на обедненной топливной смеси, чтобы обеспечить низкие выбросы CO. Следовательно, в зависимости от фактической конструкции горелки температура пламени может быть близка к своему пику, что часто желательно для максимизации теплопередачи. Одна проблема, часто встречающаяся при максимизации температуры пламени, заключается в том, что выбросы NOx (оксидов N2) также максимизируются, поскольку NOx увеличивается примерно экспоненциально с температурой газа. Это привело к появлению множества конструктивных решений для снижения пиковой температуры пламени в пламени для сведения к минимуму выбросов NOx. Это также влияет на передачу тепла от пламени.

Температура предварительного нагрева окислителя и топлива – Температура адиабатического пламени варьируется и зависит от температуры предварительного нагрева окислителя для пламени воздух/СН4 и О2/СН4. Повышение температуры пламени относительно невелико для пламени O2/CH4, потому что повышенная явная теплота O2 составляет лишь часть химической энергии, содержащейся в топливе. Для пламени воздух/CH4 предварительный нагрев воздуха имеет более существенное значение, поскольку увеличение явного тепла очень значительно из-за большой массы воздуха, участвующего в реакции горения. Адиабатическая температура пламени быстро увеличивается для пламени воздуха/топлива во многих видах топлива.

Имеющееся тепло – Доступное тепло в системе сжигания печи важно для определения общего теплового КПД и, следовательно, является фактором при расчете теплопередачи в процессе. Менее эффективно пытаться максимизировать теплопередачу в системе, которая по своей природе имеет низкую доступную теплоту. Доступное тепло определяется как валовая теплотворная способность топлива за вычетом энергии, выделяемой в процессе сгорания горячими выхлопными газами.

Общее доступное тепло (GAH) в печи определяется уравнением GAH =теплотворная способность топлива + явная теплота реагентов - тепло, переносимое POC, выходящим из печи. GAH представляет собой тепло, доступное при критической температуре процесса. Он не представляет собой теплоту, доступную для выполнения данной функции из-за различных типов потерь. Его можно использовать в качестве критерия для сравнения различных систем сжигания топлива.

Кроме того, в печи существуют потери тепла, которые определяются критической температурой процесса, толщиной огнеупорной футеровки и теплопроводностью огнеупора. Следовательно, полезное доступное тепло (NAH) в печи определяется уравнением NAH =GAH - потери тепла. NAH можно использовать в качестве критерия для сравнения эффективности плавки/плавки/нагрева различных печей.

Потери тепла в результате процесса через отверстия в печи, через стенки печи или за счет инфильтрации воздуха не учитываются при расчете теоретического доступного тепла, поскольку они зависят от процесса. Теоретически доступное тепло должно быть пропорционально количеству энергии, фактически поглощаемой загрузкой печи в реальном процессе, что напрямую связано с тепловым КПД системы. Таким образом, теоретическое доступное тепло обычно используется для отображения тенденций теплового КПД в зависимости от температуры выхлопных газов, состава окислителя и топлива, соотношения компонентов смеси и температур предварительного подогрева воздуха и топлива.

Доступное тепло изменяется в зависимости от температуры выхлопных газов и быстро уменьшается с температурой выхлопных газов и относительно не зависит от состава топлива. Следовательно, чтобы максимизировать тепловой КПД процесса, желательно минимизировать температуру выхлопных газов. Обычно это достигается путем максимизации теплопередачи от выхлопных газов к шихте печи (и стенкам печи) и рекуперации части тепла в выхлопных газах путем предварительного нагрева окислителя и/или топлива.

По мере повышения температуры выхлопных газов из системы сгорания выносится больше энергии и меньше остается в системе. Доступное тепло уменьшается до нуля при адиабатической равновесной температуре пламени, когда газы не теряют тепла. Доступное тепло системы сгорания CH4/O2, даже при температуре выхлопных газов около 2000°C, доступное тепло по-прежнему составляет 57 %. Кроме того, обычно не очень экономично использовать системы CH4/воздух для процессов высокотемпературного нагрева и плавления. При температуре отработавших газов около 1300 °C доступное тепло для системы CH4/воздух составляет немногим более 30 %. Рекуперация тепла в виде предварительно нагретого воздуха обычно используется в процессах нагрева при более высоких температурах для повышения теплового КПД печи.

По мере увеличения температуры отработавших газов доступное тепло уменьшается, поскольку отработавшие газы уносят больше энергии. Существует начальное быстрое увеличение доступного тепла по мере того, как концентрация O2 в окислителе увеличивается с 21 % в воздухе. Это одна из причин, по которой обогащение O2 является популярным методом, поскольку постепенное повышение эффективности очень значительно. Термическая эффективность системы CH4/воздух увеличивается в два раза, когда воздух предварительно нагревается примерно до 1100 градусов C.

Для системы CH4/O2 увеличение эффективности гораздо менее резкое при предварительном нагреве O2. Это связано с тем, что начальный КПД без предварительного нагрева уже составляет 70 %, а масса O2 не так важна в реакции горения по сравнению с массой воздуха в топливно-воздушной системе. Существуют также опасения по поводу безопасности при протекании горячего O2 по трубопроводу, оборудованию рекуперации тепла и горелке. Экономия топлива для данной технологии может быть рассчитана с использованием доступных тепловых кривых.

Объем выхлопных газов – Расход газов через топочную камеру печи пропорционален конвективному теплообмену с шихтой. Есть несколько факторов, влияющих на скорость потока. Одним из них является температура газа, поскольку газы с более высокой температурой имеют более высокие фактические скорости потока (куб. м в час) из-за теплового расширения газов. Это означает, что предварительный нагрев топлива или окислителя, которые обычно повышают температуру пламени, обеспечивает более высокие фактические скорости потока. Однако скорость потока газов остается неизменной после корректировки на стандартные условия температуры и давления (STP).

Другим фактором, оказывающим очень сильное влияние на расход газа через систему сгорания, является состав окислителя. Усиленное сжигание O2 в основном включает удаление N2 из окислителя. Основным отличием по сравнению со сжиганием воздуха/топлива является уменьшение объема дымовых газов. Это означает, что на каждую единицу объема топлива производится 3 нормированных объема газа при сгорании O2/топлива по сравнению с 10,5 объемами при сгорании воздуха/топлива. Это снижение может иметь как положительные, так и отрицательные эффекты, но влияние на конвективный теплообмен заключается в снижении средней скорости газа через камеру печи и, как следствие, в снижении конвекционного теплообмена на шихту печи.

Свойства транспортировки выхлопных газов

Транспортные свойства газообразных компонентов в топочной камере важны для определения теплообмена и гидродинамики. Свойства сильно зависят от температуры и компонентов газа. Важные свойства газа для теплопередачи в камерах промышленных печей варьируются в зависимости от состава топлива и окислителя, соотношения компонентов смеси и температуры предварительного подогрева воздуха. Изменение свойств в зависимости от температуры предварительного нагрева топлива оказывает минимальное влияние. Состав и температура газа необходимы для расчета несветящегося газового излучения. Газотранспортные свойства необходимы для расчета коэффициента конвективной теплопередачи, который часто задается в виде числа Нуссельта (Nu). Nu рассчитывается из числа Прандтля (Pr) и числа Рейнольдса (Re). Затем коэффициент конвекционной теплопередачи «h» рассчитывается из числа Нуссельта, используя Nu =hd/k, где d — характерный размер проточной системы, а k — теплопроводность жидкости. Свойства газа, необходимые для расчета чисел Nu, Pr и Re, приведены ниже.

Плотность – Плотность газа можно использовать для расчета числа Re, которое обычно требуется для расчета коэффициента конвективной теплопередачи. Плотность также используется для расчета средней скорости газа через камеру печи, что также обычно требуется для расчета коэффициента конвекции. Плотность газа обратно пропорциональна температуре газа, поэтому с повышением температуры плотность уменьшается. Уменьшение плотности газа примерно пропорционально обратной абсолютной температуре газа. Кроме того, плотность газа быстро уменьшается по мере увеличения содержания O2 в окислителе. Это связано с повышенной температурой пламени. Более низкая плотность газа означает более низкое число Re и, следовательно, уменьшенную конвективную теплопередачу, если все другие переменные остаются неизменными. Однако массовый расход газов также уменьшается. Следовательно, средняя скорость газа не подвергается значительному влиянию в результате комбинированного эффекта более низкой плотности и более низкого массового расхода, так что влияние скорости газа на конвекцию минимально.

Плотность газа достигает минимума при промежуточных соотношениях эквивалентности. Это опять-таки может быть связано с адиабатической равновесной температурой пламени. Кроме того, плотность газа уменьшается почти линейно по мере увеличения температуры предварительного подогрева воздуха, что обратно пропорционально кривым температуры пламени. Кроме того, плотность газа не уменьшается линейно в зависимости от состава газовой смеси, как обычно инстинктивно ожидается. Опять же, плотность обратно пропорциональна адиабатическим температурам пламени.

Удельная теплоемкость – Удельная теплоемкость газа, иногда называемая теплоемкостью газа, является еще одним транспортным свойством, влияющим на конвективный теплообмен в системе печи. Он используется для расчета числа Pr, которое часто используется для расчета коэффициента конвективной теплопередачи. Наблюдается нелинейный рост удельной теплоемкости газа по отношению к температуре выхлопных газов. Удельная теплоемкость увеличивается быстрее при более высоких температурах. Кроме того, удельная теплоемкость отработавших газов увеличивается почти линейно по мере увеличения процентного содержания O2 в окислителе. При прочих равных это улучшает конвективный теплообмен от продуктов сгорания газов к шихте.

Однако существует гораздо более сложная зависимость между удельной теплоемкостью и коэффициентом эквивалентности, в том числе сильная топливная зависимость. Все топлива демонстрируют начальное увеличение удельной теплоемкости по мере увеличения коэффициента эквивалентности, достигая локального максимума при стехиометрических условиях. За пределами стехиометрических условий удельная теплоемкость затем снижается, выходит на плато и снова увеличивается. В случае CH4 удельная теплоемкость очень быстро возрастает при высоких значениях эквивалентности. Хотя взаимосвязь между удельной теплоемкостью и коэффициентом эквивалентности довольно сложна, реальность такова, что большинство процессов промышленного сжигания работают в условиях слегка обедненного топлива, где существует сильная, но более линейная зависимость между коэффициентом эквивалентности и удельной теплоемкостью. В случае топливных смесей H2/CH4 удельная теплоемкость быстро увеличивается при высоком содержании H2 в топливной смеси. Температура пламени очень похожа на содержание H2 в смеси.

Теплопроводность – Как и удельная теплоемкость, теплопроводность газа влияет на число Pr, которое, в свою очередь, влияет на коэффициент конвективной теплоотдачи. В этом случае существует обратная зависимость между теплопроводностью и числом Pr. По мере увеличения (уменьшения) теплопроводности число Pr уменьшается (увеличивается) вместе с коэффициентом конвекции при условии, что все остальные переменные остаются постоянными. Теплопроводность газа примерно зависит от квадратного корня из абсолютной температуры. Такое же нелинейное увеличение теплопроводности происходит с температурой газа, как и для удельной теплоемкости.

Кроме того, теплопроводность быстро увеличивается по мере увеличения содержания О2 в окислителе. Зависимость почти линейная, хотя при более низком содержании О2 наблюдается более быстрое увеличение по сравнению с более высоким содержанием О2 в окислителе. Однако существует сложная взаимосвязь между транспортным свойством и коэффициентом эквивалентности. Имеется локальный максимум при стехиометрических условиях. Для H2 локальный максимум также является общим максимумом для широкого диапазона отношений эквивалентности. Для CH4 наблюдается быстрое увеличение теплопроводности в условиях очень богатого топлива (высокий коэффициент эквивалентности), при этом теплопроводность превышает локальное максимальное значение в стехиометрических условиях. Хотя и не так драматично, для C3H8 наблюдается подобное явление. Несмотря на то, что большинство промышленных процессов выполняются в условиях незначительного обеднения топливом, все же наблюдается быстрое изменение теплопроводности в сторону обеднения топлива от стехиометрических условий.

Существует гораздо более простая зависимость между проводимостью и температурой предварительного подогрева воздуха для горения. Проводимость увеличивается немного быстрее, чем линейно, по мере увеличения температуры предварительного нагрева. Кроме того, теплопроводность увеличивается намного быстрее по мере увеличения содержания H2 в топливной смеси H2/CH4.

Viscosity – The absolute or dynamic viscosity is a measure of momentum diffusion. Gas viscosity is having a similar relationship to the thermal conductivity. The viscosity is important in calculating both the Pr and Re numbers, but in opposite ways. As the gas viscosity increases (decreases), the Pr number increases (decreases) and the Re number decreases (increases) assuming that all the other variables are constant. The kinematic viscosity is related to the dynamic viscosity.

There is a nearly linear increase in gas viscosity with the exhaust product temperature. The gas viscosity increases as the O2 content in the oxidizer increases, similar to the adiabatic flame temperature. The gas viscosity peaks at an equivalence ratio of 1.0 (stoichiometric conditions) and declines as the mixture becomes either more fuel rich or more fuel lean. The gas viscosity also increases with the air preheat temperature, comparable to the flame temperature. The viscosity increases as the H2 content increases in an H2/CH4 fuel blend. The increase in the viscosity is more rapid at higher H2 contents.

Pr number – The Pr number is frequently used to calculate the convection heat transfer coefficient. The components of Pr include the specific heat, viscosity, and thermal conductivity. The combination of these variables which forms the Pr number changes as functions of the fuel and oxidizer compositions, the mixing ratio, and the air preheat temperature. However, there is little change in Pr number as a function of the fuel preheat-temperature. The Pr number decreases as a function of temperature, but in a non-uniform way. Initially, it decreases moderately quickly, then decreases more slowly, and finally decreases rapidly at higher temperatures.

There is also a highly nonlinear relationship between the Pr number and the oxidizer composition. For CH4 and C3H8, the Pr number decreases rapidly at first and then levels off at higher O2 contents. For H2, the Pr number actually has a minimum at around 50 % O2 content. Also, a highly nonlinear relationship exists between the Pr number and the equivalence ratio. Most of the fuels show local maximum and minimum. The Pr number also declines almost linearly with the air preheat temperature. The Pr number declines as the H2 content in an H2/CH4 fuel blend decreases, and decreases rapidly at high H2 contents.

Lewis number – The Lewis number (Le) is the ratio of the thermal diffusivity to the molecular (mass) diffusivity. The Le number is important for the heat transfer in combustion systems. In general, for Le values greater than 1, there are some enhancements in convective heat transfer due to chemical recombination reactions. The Le number is 1 for temperatures below 1200 deg C, depending on the fuel, and then rises fairly rapidly at higher temperatures. The Le number is greater than one for all oxidizer compositions under adiabatic equilibrium conditions, which equates to the highest flame temperature possible for those conditions. The values of Le number peaks at intermediate oxidizer compositions and declines at higher O2 contents. There is a dramatic peak in the Le number at stoichiometric conditions, with the Le number going below 1.0 at higher equivalence ratios. The Le number increases almost linearly with the air preheat temperature for adiabatic equilibrium conditions. It increases more rapidly as the H2 content in a fuel blend of H2/CH4 increases.

Heat transfer in a furnace

Factors affecting the heat transfer in a furnace to the furnace charge are described below.

Flow of heat within the furnace charge – In case of an electrically heated furnace charge where the charge is used as a resistance in a circuit or by induction heating, the flux lines concentrate just inside the surface. In a fuel-fired heating process, heat enters the charge through its surface (by radiation or by convection) and diffuses throughout the charge by conduction. This heat flow requires a difference in temperature within the charge. Steady heat flows through a flat furnace charge. For other than flat charge, heat flux lines are seldom parallel and rarely steady. In transient heat flow, determination of the temperature at a given time and point within the charge necessitates use of the finite element method. Increasing the furnace temperature (a high ‘thermal head’) or ‘high-speed heating’ often results in non-uniform heating, which necessitates a longer soak time, sometimes defeating the purpose of high-speed heating.

Thermal conductivity and diffusion – There is normally wide variation in thermal conductivities of various metals, which has a direct bearing on the ability of heat to flow through or diffuse throughout them, and hence has a very strong effect on temperature distribution or uniformity in solids. The factor which affects temperature distribution is the thermal diffusivity. It is thermal conductivity divided by the volume specific heat of the solid material and is represented by the equation thermal diffusivity =thermal conductivity/ (specific heat x density). In this equation, the numerator is a measure of the rate of heat flow into a unit volume of the material while the denominator is a measure of the amount of heat absorbed by that unit volume. With a higher ratio of numerator to denominator, heat gets conducted into, distributed through, and absorbed.

Thermal conductivities and diffusivities of solids vary greatly with temperature. Specific heats and densities vary little, except for steels at their phase transition point. The thermal conductivities of solid pure metals drop with increasing temperature, but the conductivities of solid alloys generally rise with temperature.

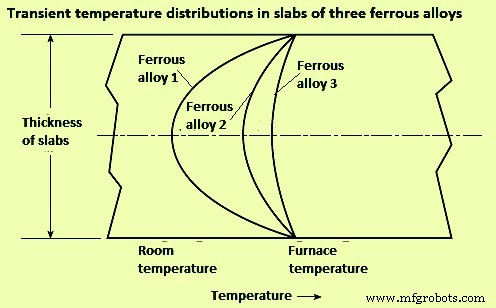

Lag time – The effect of thermal conductivity on heat flow and internal temperature distribution is shown in Fig 1 for three same-size slabs of ferrous alloys heated from two sides. The surface temperatures in all the three cases generally rise very quickly, but the interior temperatures of rise differentially because of their poorer diffusivities. The slabs take different time to come to the equilibrium condition with the furnace temperature.

Fig 1 Effect of thermal conductivity on heat flow and internal temperature distribution

Solid materials which are heated in industrial furnaces are not necessarily continuous. Many times, the charge consists of coiled strip material or separate pieces piled to various depths or close side by side. In such cases, heat only can flow from one piece to the adjacent piece through small contact points on their surfaces, or through gas filled spaces, the thermal conductivity of which is very small. A stack of flat plates is an example of very low conductance. Even very small gaps constitute a big thermal resistance than solid metal. A stack cannot be treated as a solid, since thin air spaces are insulators. The differing air gaps in a stack result in bad non-uniformities in temperatures.

Rapid heat flow in each piece of a piled charge is obtained only by circulation of hot gases through the piled material by convection and gas radiation. These gas masses are to be constantly replaced with new hot gas since they have low mass, low specific heat, and thin gas beam thickness, so they cool quickly without delivering much heat to the loads. For uniform heating and precise reproducibility, piling of pieces of materials are to be avoided.

Heat transfer to the surface of the furnace charge – In furnace practice, heat is transferred by three modes namely (i) conduction, (ii) convection, and (iii) radiation. There are some essentials of heat transfer which are helpful to designers and operators of industrial furnaces. Most industrial furnaces, ovens, kilns, incinerators, boilers, and heaters use combustion of fuels as their heat source. Combustion, as used in industrial furnaces, comes from rapid and large chemical reaction kinetics and this result into conversion of chemical energy to sensible heat (thermal) energy. Increasing fuel and oxidizer (usually air) mixing surface area or increasing temperature of the reactants can cause faster combustion reactions, usually resulting in higher heat source temperatures. Fuel oxidation reactions are exothermic, so they can develop into a runaway condition (e.g. thermal energy being released faster than it can be carried away by heat transfer). This positive feedback can cause an explosion.

A flame is a thin region of rapid exothermic chemical reaction. An example is a Bunsen burner flame. In a Bunsen burner, a thoroughly premixed laminar stream of fuel gas and air is ignited by an external heat source, and a cone-shaped reaction zone (flame front) forms. Turbulence increases the thickness and surface area of the reaction zone, resulting in higher burning velocity. Laminar burning velocity for natural gas is around 18 metres per minute (mpm) while the turbulent burning velocity can be two to ten times faster. In a laminar flame, thermal expansion from chemical heat release can combine with increased reactivity caused by higher temperatures, resulting in acceleration to a turbulent flame. Except for long luminous flames, most industrial flames are turbulent.

Conduction heat transfer – Conduction heat transfer is molecule-to-molecule transfer of vibrating energy, usually within solids. Heat transfer solely by conduction to the charged load is rare in industrial furnaces. It occurs when cold metal is laid on a hot hearth. It also occurs, for a short time, when a piece of metal is submerged in a salt bath or a bath of liquid metal.

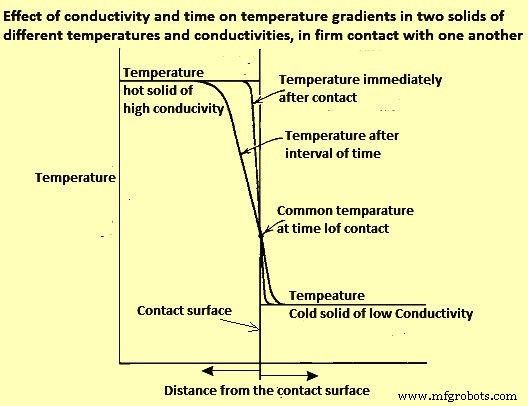

If two pieces of solid material are in thorough contact (not separated by a layer of scale, air, or other fluid), the contacting surfaces instantly assume an identical temperature somewhere between the temperatures of the contacting bodies. The temperature gradients within the contacting materials are inversely proportional to their conductivities (Fig 2).

Fig 2 Effect of conductivity and time on temperature gradients in two solids of different temperatures and conductivities, in firm contact with one another

The heat flux (rate of heat flow per unit area) depends not only on the temperatures of the two solids but also on the diffusivities and configurations of the contacting solids. In practice, comparatively little heat is transferred to (or abstracted from) a charge by conduction, except in the flow of heat from a billet to water-cooled skids.

When a piece of cold metal is suddenly immersed in liquid salt, lead, zinc, or any other liquid metal, the liquid freezes on the surface of the cold metal, and heat is transferred by conduction only. After a very short time, the solid jacket, or frozen layer, remelts. From that time on, heat is transferred by conduction and convection.

Convection heat transfer

Convection heat transfer is a combination of conduction and fluid motion, physically carrying heated (or cooled) molecules to another surface. If a stream of gaseous fluid flows parallel to the surface of the solid, the vibrating molecules of the stream transfer some thermal energy to or from the solid surface.

A ‘boundary layer’ of stagnant, viscous, poorly conducting fluid tends to cling to the solid surface and acts as an insulating blanket, reducing heat flow. Heat is transferred through the stagnant layers by conduction. If the main stream fluid velocity is increased, it scrubs the insulating boundary layer thinner, increasing the convection heat transfer rate. The conductance of the boundary layer (film coefficient) is a function of mass velocity (momentum, Re number).

In furnaces which operate below 600 deg C, heat transfer by convection is of major importance since radiation is weak there. Modern high-velocity (high-momentum) burners give high convection heat transfer coefficients. High velocities often provide more uniform temperature distribution around a single piece charge, or among multiple piece charges, since more mass flow carries additional sensible heat at more moderate temperatures. At low furnace temperatures, high rates of total heat transfer can be obtained only by high gas velocities since heat transfer by radiation at around 550 deg C is less than one-tenth of what it is at around 1200 deg C. High-velocity (high momentum) burners are widely used to fill in where radiation cannot reach because of shadow problems.

Radiation heat transfer

Radiation between solids – Heat is radiated by solids even at low temperatures. The net radiant heat actually transferred to a receiver is the difference between radiant heat received from a source and the radiant heat re-emitted from the receiver to the source. The net radiant heat flux between a hot body (heat source) and a cooler body (heat receiver) can be calculated by Stefan-Boltzmann equations.

Emissivity and absorptivity of materials are important properties for radiation between solids. Emissivity is the radiant heat emitted (radiated) by a surface, expressed as a decimal of the highest possible (black body) heat emission in a unit time and from a unit area. Emittance is the apparent emissivity of the same material for a unit area of apparent surface which is actually much greater, due to roughness, grooving, and so on. Absorptivity is the radiant heat absorbed by a surface per unit time and unit area, expressed as a decimal of the most possible (black body) heat absorption.

Engineers use emissivity value of 0. 85 in conventional refractory lined furnaces. However, the temperature, surface condition, and alloy can make considerable difference. As an example, if stainless-steel strip is heated in less than three minutes in a catenary furnace, the emissivity may not change even though the temperature increases from ambient to 1100 deg C. By measuring both strip surface temperature and furnace temperature, it has been possible to revise heating curve calculations, assuming that oxidation has not changed the emissivity or absorptivity during the heating cycle.

Radiation from clear flames and gases – There are two origins of radiation from the products of combustion to solids. The two origins of radiation are (i) from clear flame and from gases, and (ii) from the micron-sized soot particles in luminous flame. Radiation from clear gas does not follow the Stefan-Boltzmann fourth-power law. The only clear gases which emit or absorb radiation appreciably are those having three or more atoms per molecule (triatomic gases) such as CO2, H2O, and SO2 (sulphur di-oxide). An exception is diatomic CO, which gives off less radiation. The other diatomic gases, such as O2, N2 (and their mixture, air), and H2 have only negligible radiating power.

Gaseous radiation does not follow the fourth-power law since gases do not radiate in all wavelengths, as do solids (gray bodies). Each gas radiates only in a few narrow bands. Radiation from clear gases depends on their temperature, on the partial pressure or percent volume of each triatomic gas present, and on the thickness of their gas layer.

The temperature of a radiating gas gets lower in the direction of gas travel. To maintain active gas radiation, the gas is to be continually replaced by new hot gas, which also improves convection. Higher gas feed velocities reduce the temperature drop along the gas path. This factor is very critical in maintaining good temperature uniformity in high temperature industrial furnaces.

The furnaces are often designed on the basis of refractory radiation heating the charge, with usually reasonable results, but some situations cannot be explained by refractory radiation alone. Direct radiation from furnace gases generally delivers 62 % (+/- 2 %) of the heat to the charge, and refractories transfer the remaining 38 % (+/- 2 %). Gas temperatures needed to transfer the heat to refractory and charge are generally much higher than generally assumed.

Radiation from luminous flames – If a fuel-rich portion of an air/fuel mixture is exposed to heat, as from a hotter part of the flame, the unburned fuel molecules polymerize or suffer thermal cracking, resulting in formation of some heavy, solid molecules. These soot particles glow when hot, providing luminosity, which boosts the flame’s total radiating ability.

If fuel and air are not thoroughly mixed promptly after they leave the burner nozzle, they can be heated to a temperature at which the hydrocarbons crack (polymerize). Further heating brings the resulting particles to a glowing temperature. As O2 mixes with them, they burn. As the flame proceeds, formation of new soot particles can equal the rate of combustion of previously formed particles. Farther along the flame length, soot production diminishes, and all remaining soot is incinerated. This series of delayed-mixing combustion processes are to be completed before the combustion gases pass into the flue. If the flame is still luminous at the flue entry, smoke can appear at the stack exit. Smoke is soot that has been cooled (chilled, quenched) below its minimum ignition temperature before being mixed with adequate air.

The added radiating capability of luminous flames causes them to naturally cool themselves faster than clear flames. This is performing their purpose—delivering heat. The cooling phenomenon can negate some of the gain from the higher luminosity (effective emissivity).

Luminous flames often have been chosen because the added length of the delayed mixing luminous flames can produce a more even temperature distribution throughout large combustion chambers. As industrial furnaces are supplied with very high combustion air preheat or more oxy-fuel firing, luminous flames can enable increases in heat release rates.

Fuels with high C/H2 ratios (most oils and solid fuels) are more likely to burn with luminous flames. Fuels with low C/H2 ratios (mostly gaseous fuels) can be made to burn with luminous flames namely (i) by delayed mixing, injecting equally low-velocity air and gas streams side-by-side, and (ii) by using high pressure to ‘shoot’ a high-velocity core of fuel through slower moving air so that the bulk of the air cannot ‘catch up’ with the fuel until after the fuel has been heated (and polymerized) by the thin ‘sleeve’ of flame annular interface between the two streams.

Flames from solid fuels can contain ash particles, which can glow, adding to the flame’s luminosity. With liquid and gaseous fuels, flame luminosity usually comes from glowing C and soot particles. The effective flame emissivity, as measured is usually between that of the POC gases and a maximum value of 0.95, depending on the total surface area of solid particles. Normally, heat transfer from a luminous flame is greater than that from a clear flame having the same temperature. The difference in the rate of heat transfer is quite noticeable in furnaces for reheating steel and metals. The difference becomes more pronounced at high temperature, where the radiating power of each triatomic gas molecule increases, but the gain is partially canceled by the decreasing density of radiating molecules per unit volume.

In another phenomenon, the bands of gaseous radiation hold their wavelengths regardless of temperature. At higher temperatures, however, the area of high intensity of solid radiation (glowing soot and C particles) moves toward shorter wavelengths (away from the gas bands). In higher temperature realms, radiation from clear gases does not increase as rapidly as radiation from luminous flames.

Flame radiation is a function of many variables such as C/H2 ratio of the fuel, air/fuel ratio, air and fuel temperatures, mixing and atomization of the fuel, and thickness of the flame. Some of these can change with distance from the burner. Fuels with higher C/H2 ratio, such as oils, tend to make more soot, so they usually create luminous flames, although blue flames are possible with light oils. Many gases have a low C/H2 ratio, and tend to burn clear or blue. It is difficult to burn tar without luminosity. It is equally difficult to produce a visible flame with blast furnace (BF) gas or with H2.

When comparing luminous and nonluminous flames, it is important to remember (i) soot radiation (luminous) usually ends where visible flame ends because soot is most often incinerated at the outer surface or skin of the flame, where it meets secondary or tertiary air, and (ii) gas radiation (nonluminous) occurs from both inside and outside the visible flame envelope, greatly increasing the uniformity and extent of its coverage, although gas radiation within the flame is somewhat shadowed by any surrounding soot particles or triatomic gases, and gas radiation outside the flame can be from cooler gases.

The effect of excess fuel on flame radiation is considerably greater than the effect of less excess air. The merits and demerits of clear flames versus long luminous flames have been debated for years. Modified burners and control schemes are helping to utilize the best of both. A problem common to several burner types is change of the flame characteristic as the burner input is turned down. Problems with some clear flame burners are (i) movement of the hump in the temperature profile closer to the burner wall as the firing rate is reduced, and (ii) at lower input rates, temperature falls off more steeply at greater distances from the burner wall (e.g., the temperature profile of a burner firing at 50 % of its rated capacity or below is at its peak temperature (maximum heat release at or near the burner wall, falling off further from the burner wall). At lower firing rates, the temperature drop off gets worse. At higher firing rates, the burner wall temperature decreases as the peak temperature moves away from it. In some steel reheating furnaces at maximum firing rate, the temperature difference between the burner wall and the peak can be 150 deg C.

The problem of a temperature peak at the far wall during high fire is aggravated by spur of furnace gases into the base of the flame, delaying mixing of fuel with O2. If the burner firing rate is increased, the spur of the products of complete combustion increases exponentially. Resulting problems are many. When side-firing a furnace at low firing rate, the peak temperature is at the burner wall, but at maximum firing rate, the peak temperature can be at the furnace centre or the opposite wall. Thus, the location of a single temperature control sensor is never correct. If the temperature sensor is in the burner wall, low firing rates have peak temperature hugging the furnace wall and driving the burner to low fire rate resulting into the rest of the furnace width receiving inadequate input. At high firing rates, a sensor in the burner wall is cool while the temperature away from the burner wall is very high, perhaps forming liquid scale on the surfaces of the charge pieces at the centre and/or far wall. To remedy this issue, inexperienced operators can lower the set point, reducing the furnace heating capacity.

Another example of the effect of the problem occurs with the bottom zone of a steel reheating furnace when fired longitudinally counter flow to the load movement, and with the control sensor installed 3 metre (m) to 6 m from the (end-fired) burner wall. At low-firing rates, with the zone temperature set at 1300 deg C, the burner wall can rise to higher than 1370 deg C. At that temperature, scale melts and drips to the floor of the bottom zone where it can later solidify as one big piece. At high firing rates, the peak temperature can move beyond the bottom zone T-sensor, possibly melting scale some distance toward the charge end of the furnace. Again, to avoid the problem, operators can lower temperature control settings, reducing the furnace capacity.

Control of the aforementioned problems requires an additional temperature sensor in each zone and a means for changing the mixing rate characteristic of the burner in response to the temperature measurements. Burners with adjustable spin (swirl) can be set to prevent much of the problem, especially if combined with a low-fire, forward-flow gas or air jet through the center of the burner. Such a jet is typically sized for 5 % of maximum gas or air flow.

Long, luminous flames, either laminar type or turbulent type, tend to have much less temperature hump and do not change length as rapidly when input is reduced. They can be great ‘levelers’, providing better temperature uniformity.

This information on in-flame soot radiation and triatomic gas radiation has been known for some time, but recent developments may be changing the picture. Use of oxy-fuel (100 % O2), both of which elevate flame turndown. The major gain from oxy-fuel firing is from more intense radiation heat transfer because of the higher concentration of triatomic gases, due to the elimination of N2 from the POC. This also decreases the mass of gas carrying heat out the flue (reducing stack loss). In another development, some lean premix gas flames (designed for low NOx emissions) make a ubiquitous flame field (seemingly transparent) through much of the chamber.

Производственный процесс

- Индукционная печь и производство стали

- Производство и использование доменного газа

- Нагревательные печи и их виды.

- Производительность доменной печи и влияющие параметры

- Высокоглиноземистый шлак и доменная печь

- Теплопередача печатной платы

- Плюсы и минусы теплового насоса

- Термическая обработка алюминия и алюминиевых сплавов

- Термическая обработка меди и медных сплавов

- Разница между впрыском топлива и карбюратором