Технологии улавливания и хранения углерода

Технологии улавливания и хранения углерода

Улавливание и хранение углерода, также называемое секвестрацией (CCS), включает в себя улавливание, транспортировку, закачку и удержание CO2 (двуокиси углерода) в геологических структурах, таких как истощенные нефтяные и газовые резервуары, береговые и морские соленые водоносные горизонты, расположенные глубоко в земной коре, соляные пещеры или неизвлекаемые угольные пласты. Это одновременно подход к увеличению добычи на существующих нефтегазовых предприятиях, а также средство сокращения выбросов парниковых газов (ПГ).

CCS обеспечивает дополнительную альтернативу в использовании энергии на основе ископаемого топлива, обеспечивая при этом дополнительное время для перехода энергетических систем к использованию топлива с пониженным содержанием углерода (C) или с нулевым содержанием углерода, например, к возобновляемым источникам энергии. УХУ дает ряд экономических и социальных преимуществ, таких как (i) сокращение выбросов CO2 в атмосферу, тем самым потенциально смягчая опасные изменения климата, (ii) инновации, доступ к современным технологиям, создание рабочих мест и непрерывное и более устойчивое экономическое развитие, (iii) вторичный поток доходов, поскольку выбросы ПГ, которые улавливаются и хранятся, могут быть преобразованы в товарный товар, который можно продавать на международном рынке, (iv) снижение загрязнения воздуха, поскольку потенциально вредные загрязнители будет удален для обеспечения улавливания CO2 и возможности увеличения добычи нефти и газа.

При развертывании CCS возникает несколько проблем. Некоторые из проблем для CCS включают (i) снижение стоимости улавливания и расширение процессов улавливания, (ii) определение воздействия улавливания на окружающую среду, (iii) определение последствий повышения давления в пласте-хранилище, (iv) ) определение того, куда уходит вытесненная вода при крупномасштабной закачке и каков риск для грунтовых вод, (v) как надежно предсказать размер шлейфа CO2 и куда он мигрирует, (vi) как обрести уверенность при выборе места, (vii) разработка рентабельных стратегий мониторинга и пределов обнаружения, (viii) привлечение финансовых и страховых компаний, (ix) большая нормативная и политическая определенность на всех уровнях правительства, (x) подготовка кадров для крупномасштабного развертывания, и (xi) повысить осведомленность и признание общественности.

Технологии CCS могут быть применены к процессам с крупномасштабными выбросами, включая угольную и газовую электроэнергетику, переработку природного газа и производство удобрений, а также производство промышленных материалов, таких как железо и сталь, цемент, целлюлоза и бумага. и т. д. Применение технологий УХУ к этим процессам может сыграть важную роль в снижении выбросов парниковых газов. Технологии разделения и улавливания углерода десятилетиями широко используются в производстве природного газа и удобрений. Технологии, задействованные в системе CCS, состоят из четырех компонентов, а именно (i) улавливания, (ii) транспортировки, (iii) закачки и (iv) мониторинга.

Улавливание — это выделение СО2 из выходящего потока и его сжатие до жидкого или сверхкритического состояния. Сегодня в большинстве случаев конечная концентрация CO2 превышает 99 %, хотя допустимы и более низкие концентрации. Улавливание обычно требуется для экономичной транспортировки и хранения CO2.

Транспорт состоит из транспортировки СО2 от источника к резервуару для хранения. Перед транспортировкой на хранение CO2 сушат и обычно сжимают. Сжатие делает транспортировку газа более эффективной. CO2 используется в коммерческих целях в ряде отраслей, в частности, в производстве напитков, и его транспортируют в больших масштабах для использования при добыче нефти из пластов (повышенная добыча нефти). В то время как транспортировка на грузовиках, поездах и кораблях возможна, транспортировка больших количеств CO2 наиболее экономична с помощью трубопровода. Для крупномасштабного внедрения CCS необходимо построить основную конвейерную инфраструктуру, и это создает проблемы.

Закачка состоит из осаждения CO2 в резервуар для хранения. Подземные резервуары-хранилища зависят от геологических формаций. Безопасность хранения CO2 имеет первостепенное значение. Местные риски хранения CO2 включают (i) утечку CO2 из места хранения, (ii) изменение химического состава грунта и питьевой воды и (iii) вытеснение потенциально опасных жидкостей, которые могут находиться в резервуаре, где хранится CO2. Потенциальные резервуары включают глубины океана, океанские отложения или минерализацию (превращение CO2 в минералы). Хотя некоторое коммерческое использование CO2 возможно, количество, которое можно использовать по сравнению с количеством выбрасываемого CO2, очень мало.

После закачки CO2 необходимо контролировать место хранения, чтобы показать, что CO2 остается в резервуаре. CO2 не токсичен и не воспламеняется, поэтому представляет минимальный риск для окружающей среды, здоровья и безопасности. Основная цель мониторинга — убедиться, что операция секвестрации эффективна, а это означает, что почти весь CO2 не попадает в атмосферу на протяжении столетий. Программа мониторинга начинается перед закачкой для установления исходных данных. Мониторинг на этапе эксплуатации предназначен для записи динамического поведения СО2 при его закачке и внутри резервуара. После прекращения закачки программа мониторинга должна быть разработана для обеспечения того, чтобы хранилище CO2 соответствовало требуемым условиям окружающей среды и безопасности. Программа мониторинга охватывает три области мониторинга, а именно (i) подповерхностную область (коллектор), (ii) приповерхностную область (мелководные зоны и почва) и (iii) атмосферную область, включая скважины, разломы и другие геологические особенности.

Технологии улавливания CO2

CO2 может улавливаться из крупных стационарных источников выбросов, таких как предприятия по производству природного газа (где CO2 уже отделен от других газов в рамках процесса), электростанции, работающие на ископаемом топливе, металлургические заводы, цементные заводы и некоторые химические заводы. . В отличие от двух других компонентов УХУ, транспортировки и геологического хранения, первый компонент УХУ, то есть улавливание СО2, почти полностью зависит от технологии и является наиболее дорогостоящим этапом. Технология улавливания CO2 из этих источников адаптируется к технологии отделения CO2, используемой в настоящее время в таких отраслях, как добыча природного газа и производство аммиака (NH3), а также к технологии, используемой в отрасли разделения воздуха. Также разрабатываются новые технологии.

Основными технологиями разделения для улавливания CO2 в настоящее время являются (i) использование жидкого растворителя для поглощения CO2 (абсорбция), (ii) использование твердых материалов для притягивания CO2 к поверхности, где он отделяется от других газов (адсорбция), и (iii) использование мембран для отделения CO2 от других газов. Другие технологии включают технологию химического цикла (оксид металла реагирует с топливом, создавая частицы металла, CO2 и водяной пар), низкотемпературные или криогенные процессы разделения (которые основаны на разных температурах фазового перехода для различных газов для их разделения) и сухое регенерируемое твердое вещество. процессы.

Основными конкурирующими технологиями улавливания CO2 при использовании ископаемого топлива являются (i) улавливание после сжигания (PCC) из дымовых газов установок, основанных на сжигании, (ii) улавливание до сжигания из синтез-газа на установках, основанных на газификации, и (iii) оксигенация. горение за счет прямого сжигания топлива с кислородом. В большинстве современных процессов сжигания используется воздух, и образующиеся дымовые газы обычно содержат низкие концентрации CO2 (менее 20 %), и, следовательно, они больше подходят для технологий улавливания после сжигания

Технологии улавливания после сгорания

Улавливание после сжигания можно рассматривать как форму очистки дымовых газов. Процесс добавляется в заднюю часть завода после других систем контроля загрязнения. Для рентабельности необходима интеграция тепла с заводом .

Исследовательский институт электроэнергетики (EPRI) определил в 2009 году, что в настоящее время разрабатывается более 50 концепций улавливания CO2 после сжигания, которые можно сгруппировать в несколько типов физических/химических процессов. Этими группами типов процессов являются (i) химическая абсорбция, (ii) адсорбция, (iii) мембраны, (iv) биологические и (v) другие. Каждая из этих различных групп имеет различные преимущества и недостатки, а также применимость в различных ситуациях. В отношении первых двух групп произошли значительные изменения.

Процесс химической абсорбции – Он включает одну или несколько обратимых химических реакций между CO2 и водным раствором абсорбента, такого как растворитель на основе моноэтаноламина (МЭА), и высокоэффективные амины (активированный метилдиэтаноламин, АМДЭА) и т. д. При нагревании продукта связь между абсорбентом и CO2 может быть разорвана, что приведет к потоку, обогащенному CO2. Процесс химической абсорбции для отделения CO2 из дымовых газов заимствован из газоперерабатывающей промышленности. Процессы на основе амина используются в коммерческих целях для удаления примесей кислого газа (CO2 и H2S) из потоков технологического газа. Следовательно, это проверенная и хорошо известная технология.

Формула моноэтаноламина H2NCH2CH2OH. Амин представляет собой группу органических соединений, которые можно рассматривать как производные от аммиака (NH3) путем замены одного или нескольких атомов H2 органическими радикалами. Замещающие группы (R) могут представлять собой алкил, арил или арилалкил. Когда (R) представляет собой алкил, амин называется алканоламин. В целом можно считать, что гидроксильная группа служит для снижения давления пара и увеличения растворимости в воде, а аминогруппа обеспечивает необходимую щелочность водного раствора для поглощения кислых газов. Аканоламины удаляют CO2 из потоков отходящих газов посредством экзотермической реакции CO2 с аминной функциональностью алканоламина. Амины, представляющие коммерческий интерес для улавливания CO2 , растворимы в воде.

Амины классифицируются по количеству атомов H2 аммиака, которые были заменены радикалами, такими как (i) первичный амин (RNH2), где один атом H2 был заменен, (ii) вторичный амин (R2NH), где два атома H2 были заменены. заменены, и (iii) третичный амин (R3N), в котором заменены все три атома H2.

Первичные амины включают моноэтаноламин (МЭА) и дигликоламин (ДГА). МЭА был традиционным предпочтительным растворителем для поглощения CO2 и удаления кислых газов в целом. МЭА является наименее дорогим из алканоламинов. Его кинетика реакции быстрая, и он хорошо работает при низком давлении и низкой концентрации CO2. Однако есть несколько недостатков.

Во-первых, он имеет высокую теплоту реакции с СО2, а это означает, что на стадии регенерации необходимо подводить высокий уровень энергии. Во-вторых, поглощающая способность МЭА с CO2 невысока. В случае первичных и вторичных алканоламинов основной реакцией является образование карбамата (RNHCOO-). Уравнение реакции:CO2 + 2RNH2 =RNHCOO- + RNH3+. В этой реакции необходимо использовать два моля МЭА для захвата одного моля СО2. В-третьих, полная верхняя поглощающая способность МЭА на практике не реализуется из-за проблем с коррозией. Эффект коррозии возникает из-за растворенного CO2 и зависит от используемых аминов.

Концентрация МЭА в водной фазе в присутствии O2 ограничена 20 % по массе. Кроме того, МЭА имеет самое высокое давление паров среди всех алканоламинов, и при удалении СО2 из газового потока и на стадии регенерации может происходить высокий унос растворителя. Для уменьшения потерь растворителя обычно требуется промывка очищенного газового потока водой. Кроме того, МЭА необратимо реагирует с незначительными примесями, такими как COS и CS2, что приводит к разложению растворителя. Вспенивание поглощающей жидкости МЭА из-за накопления примесей также может вызывать беспокойство.

Для существующих систем абсорбера МЭА скорости адсорбции и десорбции достаточно высоки, что обеспечивает хорошую кинетику реакции. Однако набивка в абсорбере (контакторы для облегчения эффективного массопереноса) требует значительных затрат, и ее потребление энергии также является значительным для улавливания CO2 из дымовых газов. Кроме того, температура зачистки не должна быть слишком высокой (около 150°С). В противном случае может произойти димеризация карбамата, ухудшающая абсорбционную способность МЭА.

Вторичные амины включают диэтаноламин (ДЭА), диизопропиламин (ДИПА). Вторичные амины имеют преимущества перед первичными аминами. Их теплота реакции с СО2 ниже (360 кал/г) по сравнению с 455 кал/г) для первичных аминов. Это означает, что вторичные амины требуют меньшего количества тепла на стадии регенерации, чем первичные амины. Однако у него есть все остальные проблемы первичных аминов.

Третичные амины включают триэтаноламин (ТЭА) и метилдиэтаноламин (МДЭА). Третичные амины реагируют с CO2 медленнее, чем первичные и вторичные амины, поэтому для удаления CO2 требуется более высокая скорость циркуляции жидкости по сравнению с первичными и вторичными аминами. Это можно улучшить за счет использования промоутеров. Основным преимуществом третичных аминов является более низкая потребность в тепле для выделения СО2 из растворителя, содержащего СО2. Третичные амины проявляют меньшую склонность к образованию продуктов разложения при использовании, чем первичные и вторичные амины, и легче регенерируются. Кроме того, третичные амины имеют более низкую скорость коррозии по сравнению с первичными и вторичными аминами. Главный недостаток — слишком низкая скорость реакции.

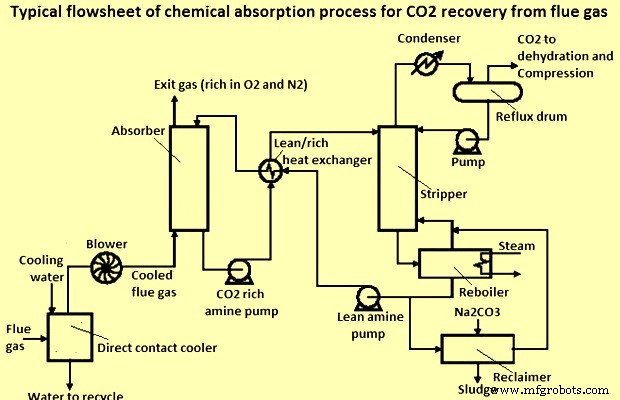

Типичная технологическая схема процесса химической абсорбции для извлечения CO2 из дымовых газов показана на рис. 1. Во время операции абсорбции амином поток отработанного газа и раствор жидкого амина контактируют противотоком в абсорбционной колонне (или абсорбере).

Рис. 1. Типичная схема процесса химической абсорбции для извлечения CO2 из дымовых газов

Дымовые газы, выходящие из дымовой трубы, горячие (около 240°С) и имеют атмосферное давление. Дымовые газы, поступающие в абсорбер при высоких температурах, могут привести к разложению растворителя и снижению эффективности абсорбции. Дымовые газы на входе в абсорбер охлаждаются до точки росы по воде 50°С. Абсорбер обычно работает при температуре ниже 50°C. Это достигается распылением охлаждающей воды в охладителе прямого контакта.

CO2 в дымовых газах охлаждается перед входом в абсорбер, где он вступает в реакцию с карбонатом аммония с образованием бикарбоната аммония. NH3 высвобождается в виде газа из раствора растворителя, когда CO2 поглощается, и для сведения к минимуму этого поддерживается низкая температура. Газы, выходящие из абсорбера, проходят через промывку водой для удаления аммиака. Бикарбонат аммония нагревается в регенераторе, отделяя CO2. Растворитель карбонат аммония возвращается в абсорбер. Вода и NH3 удаляются из потока CO2, выходящего из отпарной колонны.

Устанавливается нагнетатель, обеспечивающий давление дымовых газов, достаточное для их прохождения через систему абсорбции-десорбции. Отходящий газ, подлежащий очистке от CO2 , обычно поступает в абсорбер снизу, течет вверх и выходит вверху, тогда как растворитель входит в верхнюю часть абсорбера, течет вниз (вступая в контакт с газом) и выходит снизу. Разбавление циркулирующего амина водой проводится для снижения вязкости циркулирующей жидкости. Жидкость с более высокой вязкостью требует большей мощности для перекачки и обеспечения циркуляции. Затем жидкий аминовый раствор, содержащий абсорбированный газ, поступает в установку регенерации (отпарную колонну), где он нагревается и выделяются кислые газы. Регенерацию растворителя можно проводить при низких давлениях, чтобы улучшить десорбцию CO2 из жидкости. Некоторое количество раствора амина обычно переносится в потоке кислого газа со стадии регенерации, и раствор амина извлекают с использованием конденсатора, чтобы избежать чрезмерных потерь растворителя. Затем горячий тощий раствор амина проходит через теплообменник, где он контактирует с насыщенным раствором амина из контактной колонны, а оттуда тощий раствор амина возвращается в газоконтактную колонну, т. е. в абсорбер.

В случае процесса аминового скруббера с высокоэффективными аминами (активированный метилдиэтаноламин, АМДЭА) для полного процесса (амины и сжатие до давления 110 кг/кв. см) требуется около 1,6 тонн пара низкого давления и 160 кВтч энергии на тонну CO2. захвачено.

Существуют некоторые ограничения процессов на основе аминов, которые привели к технологическим достижениям. Технология аминовой очистки в прошлом была сосредоточена на удалении H2S (сероводорода) в секторе природного газа. Однако к извлечению CO2 из дымовых газов предъявляются другие требования. Одной из проблем является низкое давление дымовых газов для поглощения CO2. Кроме того, примеси в дымовых газах, такие как O2, оксиды серы (SO2, SO3), оксиды азота и твердые частицы, создают особые проблемы в процессе разделения.

Таким образом, извлечение CO2 из дымовых газов требует значительного объема предварительной обработки, чтобы избежать каких-либо загрязнений на этапе абсорбции растворителем. Это увеличивает стоимость улавливания CO2. Тем не менее, можно добиться значительных улучшений в процессе абсорбции растворителем с точки зрения оптимизации составов абсорбирующих аминов и газожидкостных контакторов, чтобы справиться с этим.

Физическое поглощение – При физическом поглощении CO2 физически поглощается растворителем в соответствии с законом Генри. Поглощающая способность органических или неорганических растворителей для CO2 увеличивается с увеличением давления и снижением температуры. Поглощение CO2 происходит при высоких парциальных давлениях CO2 и низких температурах. Затем растворители регенерируют путем нагревания или снижения давления. Преимущество этого метода в том, что он требует относительно мало энергии; но CO2 должен быть при высоком парциальном давлении.

Твердая физическая адсорбция – Процесс адсорбции состоит из двух основных этапов, а именно (i) адсорбции и (ii) десорбции. Техническая осуществимость процесса определяется стадией адсорбции, тогда как стадия десорбции определяет его экономическую целесообразность. Адсорбция требует сильного сродства между адсорбентом и удаляемым из газовой смеси компонентом (в данном случае CO2). Однако чем сильнее сродство, тем сложнее десорбировать CO2 и тем больше энергии расходуется на регенерацию адсорбента для повторного использования в следующем цикле. Следовательно, этап десорбции должен быть очень тщательно сбалансирован по отношению к этапу адсорбции, чтобы весь процесс был успешным.

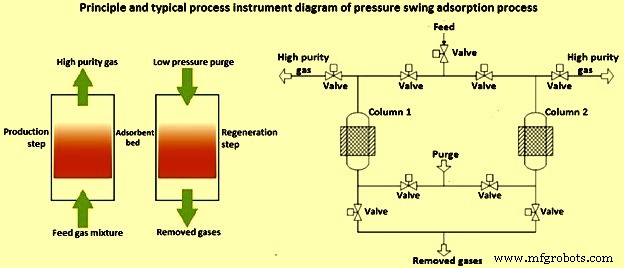

Процессы адсорбции весьма привлекательны для механизма улавливания СО2, несмотря на их недостатки, такие как низкая емкость адсорбентов и влияние загрязняющих веществ, таких как SO2 и H2O, на процесс разделения. Есть также преимущества этого процесса, такие как доступность, гибкость, полностью автоматизированная работа процесса и получение продукта высокой чистоты. Разделение может осуществляться с помощью адсорбции при переменном давлении (PSA) (рис. 2), адсорбции при переменном давлении в вакууме (VPSA), адсорбции при переменном изменении температуры (TSA), адсорбции при переменном давлении и температуре (PTSA) или адсорбции при переменном изменении давления (ESA). процессы. Слои установки заполнены твердыми адсорбентами. Селективность зависит от разницы в адсорбционном равновесии или скорости адсорбции, а эффективность (концентрация и извлечение) имеет значение от конфигурации цикла, времени адсорбции, давления адсорбции и десорбции, температуры во время процесса, а также типа применяемого адсорбента. /Р>

Рис. 2. Процесс адсорбции при переменном давлении

Основным преимуществом физической адсорбции перед химической абсорбцией является ее простота и энергоэффективность, а также регенерация, которая может быть достигнута с помощью цикла колебания давления или температуры (колебание давления или температуры по мере того, как процесс проходит через цикл абсорбции-десорбции, чтобы добиться разделения). Адсорбция при переменном давлении — это коммерческий процесс отделения H2 от смесей H2 и CO2 при производстве H2.

Были достигнуты значительные успехи в разработке адсорбентов для удаления CO2 из дымовых газов. В качестве основного адсорбционного материала использовались цеолиты. Цеолиты более эффективны для отделения СО2 от веществ, которые менее полярны, чем СО2, поэтому наличие воды и SOx в потоках дымовых газов создает проблему.

Были рассмотрены и разработаны новые адсорбенты, такие как углерод, мезопористые силикоалюминаты (например, каркасы из цеолитовых имидазолатов, ZIF) и металлоорганические каркасы (MOF). Углеродные адсорбенты могут регенерироваться под действием электрического напряжения (ESA). Новые исследуемые материалы включают слоистые производные двойных гидроксидов (LDH и LDO). Другие достижения включают функционализацию пор адсорбирующего материала за счет включения аминов для увеличения загрузки CO2. В этом случае CO2 отделяется с помощью процесса хемосорбции.

Разрабатываются новые процессы для работы с потоками дымовых газов и примесями с высокой влажностью. К ним относятся многослойные адсорбирующие слои. Многослойные слои позволяют использовать адсорбенты с высокой селективностью по СО2, но они значительно разлагаются в присутствии воды.

Технологии улавливания перед сжиганием

Технологии улавливания перед сжиганием включают удаление загрязняющих веществ и CO2 в ходе предварительной обработки ископаемого топлива перед его сжиганием для рекуперации тепла (через пар) или производства электроэнергии или H2.

Недостатком улавливания углерода после сжигания является низкая концентрация CO2 в дымовых газах, что приводит к относительно высоким затратам энергии и высокой стоимости улавливания углерода. Предварительное сжигание направлено на снижение этих штрафов за счет обезуглероживания технологического потока, богатого CO2, перед сжиганием оставшегося топлива, богатого H2. Чтобы добиться обезуглероживания углеводородного топлива, его сначала превращают в синтез-газ путем газификации топлива с помощью O2 (или воздуха). Сингаз представляет собой смесь CO (окиси углерода), H2, CO2 и воды, в зависимости от процесса конверсии, топлива и других компонентов.

Синтез-газ является промежуточным продуктом, который затем может быть преобразован для производства (i) H2, (ii) комплексной электроэнергии с использованием реакции конверсии водяного газа или (iii) полигенерации, где может быть ряд энергетических продуктов, включая электроэнергия, тепло, водород, синтетическое топливо и другие химические вещества. Процесс, связанный с каждым из этих конечных энергетических продуктов, описан ниже.

Производство H2 путем риформинга метана – Наиболее широко используемый сегодня метод получения H2 – это каталитическая паровая конверсия метана (CH4). Реакция риформинга превращения CH4 и H2 O в CO и H2 является эндотермическим. Реакцию проводят на Ni (никелевом) катализаторе при высокой температуре в печи с прямым нагревом, работающей на CH4. Катализатор отравлен серой (серой), поэтому необходимо удалить любую серу, присутствующую в сырье. Сингаз, в свою очередь, проходит через каталитический конвертер с конверсией воды, где CO экзотермически реагирует с паром с образованием H2 и побочного продукта CO2. Эти побочные продукты затем удаляются из системы. Выхлопной газ по-прежнему содержит значительную теплотворную способность, поэтому его сжигают для производства пара или электроэнергии.

Газификация угля – Технологии газификации могут производить газовый поток с высоким содержанием CO2 и умеренным давлением. Сырьевой уголь газифицируют в O2 (или воздухе) для получения синтез-газа. Сингаз охлаждается до 200°С в охладителях синтез-газа, образуя высокотемпературный и низкотемпературный пар. Затем он подвергается дальнейшей конверсии в низкотемпературном реакторе конверсии водяного газа. Реактор конверсии водяного газа представляет собой каталитический реактор, в котором CO реагирует с паром для получения большего количества H2 и CO2. Затем газ охлаждают до 35°C для подготовки к удалению кислых газов. Примерно 99 % H2S удаляется из синтез-газа путем физической абсорбции и превращается в элементарную серу. Установку PSA можно использовать для отделения 85 % H2 от синтез-газа, не содержащего серы. H2 выходит с плотностью около 60 кг/кв. см и высокой чистотой (более 99,99 %). CO2 может быть удален из синтез-газа после системы улавливания серы. Продувочный газ PSA сжимается и сжигается в комбинированном цикле газовой турбины для производства электроэнергии.

Технологии газификации хорошо зарекомендовали себя для производства H2. Коммерческие установки были построены и успешно эксплуатируются для производства H2 для нефтеперерабатывающих заводов и химического производства (например, для производства NH3 и метанола ) на основе ряда углеводородного сырья.

Интегрированная электроэнергия – Сингаз с высоким содержанием H2 можно сжигать в турбодетандере для производства электроэнергии в режиме комбинированного цикла. Если синтетический газ производится с использованием газификации, эта схема называется комбинированным циклом комплексной газификации (IGCC). IGCC позволяет производить электроэнергию с высокой эффективностью. Поскольку газ необходимо очищать, чтобы предотвратить повреждение газовой турбины, IGCC имеет очень низкий уровень выбросов в окружающую среду. Кроме того, установки IGCC используют меньше воды. В настоящее время IGCC используется в коммерческих целях на многих заводах по всему миру путем газификации нефтяных остатков для получения электроэнергии, H2 и пара.

Существует три основных типа газификаторов угля:(i) с подвижным слоем, (ii) с псевдоожиженным слоем и (iii) с увлеченным потоком. Однако большинство газификаторов, предназначенных для улавливания CO2, в настоящее время основаны на газификаторах с увлеченным потоком. Коммерческое применение IGCC на основе угля было ограничено его относительно высокой стоимостью, плохой доступностью установок и конкуренцией со стороны электростанций, работающих на пылеугольном топливе. Стоимость улавливания CO2 в IGCC сильно зависит от типа газификатора.

Как упоминалось выше, чтобы обеспечить улавливание CO2, топливный газ необходимо подавать в реактор каталитического сдвига, где большая часть CO вступает в реакцию с паром с образованием H2 и CO. Для газификатора с подачей шлама достаточное количество пара уже присутствует в топливный газ от испарения воды угольной пульпы и от закалочного охлаждения газообразного продукта газификатора. Однако для газификатора с сухим питанием пар должен отбираться из парового цикла и добавляться к топливному газу, подаваемому в конвертер сдвига.

Следует отметить, что IGCC является более дорогим для производства электроэнергии, чем сжигание обычного пылевидного угля, без улавливания CO2 в обоих случаях.

Полигенерация – Синтез-газ является хорошим строительным материалом, так как его можно использовать для производства широкого спектра энергетических продуктов. Наибольшая гибкость предлагается при полигенерации, при которой синтез-газ может производить пар, электроэнергию, H2 и химические вещества (например, метанол, жидкости Фишера-Тропша) в одном комплексе установок.

Для отделения CO2 от продуктов газификации может применяться ряд различных технологий разделения, включая технологии с использованием растворителей, адсорбентов и мембран.

Поглощение – Традиционная технология – это физическая абсорбция в двухстадийном процессе, при котором удаляется H2S, а затем улавливается CO2. Однако газ необходимо охладить после реакции конверсии водяного газа, а затем повторно нагреть перед выработкой электроэнергии. Это снижает эффективность и увеличивает затраты.

Адсорбция – Адсорбенты могут использоваться для отделения CO2 от потоков дымовых газов после сжигания после реакции конверсии водяного газа. Для извлечения CO2 из адсорбента можно использовать как адсорбцию при переменном изменении температуры (TSA), так и адсорбцию при переменном давлении в вакууме (VSA/PSA). CO2 находится под низким давлением при восстановлении с помощью VSA/PSA, и его необходимо сжать для хранения.

Мембраны – В настоящее время разрабатываются усовершенствованные мембранные системы газоразделения, объединяющие реакцию газовой конверсии и отделение H2 в одну стадию. В системах на основе мембран используется мембранный реактор для отделения H2 от конверсии водяного газа (HSMR) для конверсии синтез-газа и извлечения H2. Максимальная температура около 475 ° C обеспечивает быструю химическую кинетику, а хорошие характеристики равновесия водяного газа достигаются за счет непрерывного удаления продукта H2.

Существует три основных класса неорганических H2-проницаемых мембран, а именно (i) керамические молекулярные сита, (ii) плотные керамические ионные переносы и (iii) плотные металлические.

Преимущества и недостатки предварительного сжигания (декарбонизации) – Преимущества предварительного сжигания (декарбонизации) заключаются в следующем:(i) доказано разделение CO2 посредством абсорбции растворителем или PSA. Выхлопной газ поступает при повышенном давлении, а высокие концентрации CO2 значительно снижают затраты на улавливание, (ii) затраты на сжатие ниже, чем в источниках дожигания, поскольку CO2 можно производить при умеренном давлении, (iii) технология обеспечивает низкий уровень выбросов SOx и NOx , (iv) основным продуктом является синтетический газ, который может быть использован для других коммерческих целей или продуктов, и (v) широкий спектр углеводородного топлива может использоваться в качестве сырья, такого как газ, нефть, уголь, нефтяной кокс и т. д. Недостатки:(i) исходное топливо должно сначала преобразовывать топливо в синтетический газ, (ii) газовые турбины, нагреватели, котлы должны быть модифицированы для сжигания H2, (iii) более высокие затраты и больший технологический риск, и (iv) требует значительных модификаций существующих установок для модернизации.

Газовое сжигание

Кислородно-топливное сжигание представляет собой развивающийся новый подход к почти нулевому и более чистому сжиганию ископаемого топлива. Это достигается путем сжигания топлива в чистом O2 вместо воздуха. Благодаря удалению N2 (азота) в процессе горения выхлоп потока дымовых газов в основном состоит из воды и CO2 без какого-либо N2. CO2 высокой чистоты может быть получен путем конденсации воды. Однако, когда топливо сжигается в чистом O2, температура пламени намного выше, чем в обычной горелке с воздушным дутьем, и обычный материал конструкции горелки не способен выдерживать такую высокую температуру. Следовательно, необходимо либо улучшить материал конструкции, либо понизить температуру пламени. Разработка материалов, устойчивых к высоким температурам, идет медленно, потому что это основная задача НИОКР (исследований и разработок). Существует ряд методов, которые можно использовать для снижения температуры пламени, наиболее распространенным из которых является рециркуляция CO2. При рециркуляции СО2 часть потока дымовых газов с высоким содержанием СО2 рециркулируется обратно в горелку для снижения температуры пламени, аналогичной температуре в обычной горелке с продувкой воздухом. Другой метод заключается в использовании впрыска воды вместо повторного использования CO2 для контроля температуры пламени. Это часто называют сжиганием «гидрокситоплива». По сути, эти два варианта позволяют постоянно использовать обычный огнеупорный материал до тех пор, пока не будет разработан новый материал, устойчивый к высоким температурам.

A primary benefit of oxy-fuel combustion is the very high-purity CO2 stream which is produced during combustion. After trace contaminants are removed, this CO2 stream is more easily purified and removed than post-combustion capture. There are other benefits also such as reduction in NOx formation etc. When burning oil or coal, only two unit operations are needed for the combined removal of all other pollutants namely an electrostatic precipitator (ESP) or bag filter and a condensing heat exchanger (CHX)/reagent system. It is also possible to simplify the reagent system in the CHX to achieve total removal of SO2 with the CO2 stream for geologic storage. This further reduces the cost of unit operations for pollution abatement. The CHX increases the thermal efficiency of the boiler depending on the type of fossil fuel combusted, being the lowest for high rank bituminous coal and highest for natural gas.

Another benefit is the significant reduction in the size and capital cost of all plant equipment compared to conventional air-based combustion systems. This is due to the almost 5-fold decrease in the fire box volume and exit flue gas flow rates as N2 is eliminated in the combustion process.

The major disadvantage of oxy-fuel combustion is the high capital cost (primarily due to O2 requirements) and large electric power requirement inherent in conventional cryogenic air separation units required to generate O2. Oxy-fuel combustion is not currently used in typical large combustion systems because the air separation system is expensive and flue gas recycling is needed to be practiced in order to moderate flame temperature.

Производственный процесс

- Синергия сотового Интернета вещей и Bluetooth LE

- Хранение ремня и обращение с ним

- Создание и визуализация Cyclocarbon

- Углеродные волокна:прошлое, настоящее и будущее

- Плюсы и минусы колец из углеродного волокна

- Braskem сотрудничает с Университетом устойчивого производства пластмасс с использованием улавливания и исполь…

- Гиперконвергенция и вторичное хранилище:Часть 2

- Производство чугуна в доменной печи и выбросы оксида углерода

- Алмазоподобное углеродное покрытие:инновация в производстве пуансонов и штампов

- Пузыри, пиво и восстановление CO2