Эмалевое покрытие стали

Эмалевое покрытие на стали

Искусство и наука сплавления стекол (теперь известных как фарфоровые эмали или просто эмали) с металлическими поверхностями восходит к цивилизациям древних египтян и персов. Самое раннее использование было для ювелирных изделий, где эмаль сплавлялась с золотом. К Средним векам диапазон металлов, которые можно покрывать стеклом, расширился от благородных до неблагородных металлов, таких как золото, за которыми последовали серебро, бронза, медь и, в начале 1800-х годов, чугун. Эмаль впервые была нанесена на листовое железо и сталь в Австрии и Германии вскоре после 1850 года. В 1900-х годах эмалевая промышленность быстро развивалась, появилось много новых областей применения, таких как бытовая техника, водонагреватели и архитектурные панели.

Современные процессы эмалирования разрабатывались на протяжении 20-го века, отражая прогресс в производстве стали, но при этом не отставая от все более строгих экологических норм. Сегодня эмалирование стали превратилось в высокотехнологичный процесс с использованием сложных материалов и самых современных технологий. Эмалированная сталь – это материал, отвечающий современным требованиям долговечности, эстетических качеств, гигиены и бережного отношения к окружающей среде. Это древнее искусство теперь также нашло новое применение в промышленной электронике.

Эмалированная сталь обладает многими свойствами, которые делают ее первоклассным материалом для многочисленных применений. Его характеристики являются результатом сочетания свойств двух составляющих его элементов, а именно стали и эмали. Сталь обеспечивает механическую прочность и формуемость, а эмаль обеспечивает долговечность и красивый глянцевый вид.

Эмаль представляет собой по существу стеклообразное или стекловидное неорганическое покрытие, связанное со стальной подложкой путем термического сплавления. Это покрытие применяется для защиты стальных изделий от окружающей среды. Это покрытие обеспечивает не только эстетичный внешний вид, но и обладает выдающимися техническими свойствами, такими как механическая прочность эмалированной поверхности, многоцветность и стабильность цвета, коррозионная стойкость, износостойкость и износостойкость, химическая и термостойкость, стойкость к тепловому удару и огню. , гигиена и простота очистки и т. д.

Эмаль представляет собой стекло с низкой температурой размягчения в диапазоне от 510 до 530°С. Это стекло, полученное плавлением при высокой температуре от 1000°С до 1300°С. Эмали обычно состоят из кислотостойкого материала, такого как кварц. , полевой шпат, глины и слюда. Чтобы придать эмалированным деталям свойства долговечности, кварцевое (SiO2) стекло необходимо модифицировать, так как его нельзя использовать в исходном состоянии. Его температура плавления слишком высока, его коэффициент теплового расширения слишком низок по сравнению со сталью, а его адгезия к стали равна нулю. Следовательно, для получения эмали необходимо добавлять различные добавки. В зависимости от конечной функции эмали можно использовать различные добавки:пигменты, замутнители, глины или другие материалы, которые служат дефлокулянтами и флотационными агентами, помогающими суспендировать частицы эмали в водном растворе.

Составные части эмалей

Различные компоненты эмали можно разделить на пять основных групп в зависимости от свойств, которые они придают эмали. Это (i) огнеупоры, (ii) флюсы, (iii) адгезивные вещества, (iv) замутнители и (v) красители.

Огнеупоры придают эмали аморфную структуру, а значит, и механическую прочность. К ним относится, например, оксид алюминия (Al2O3), который служит для снижения коэффициента расширения, повышения устойчивости к температуре, химическим веществам и истиранию, а также для облегчения действия замутнителей.

Флюсы снижают температуру плавления и температуру обжига, а также увеличивают коэффициент расширения. Огнеупоры вступают в реакцию с флюсами с образованием стекла. Флюсы в основном состоят из буры (тетрабората натрия в его безводной форме (Na2B4O7) или гидратированной форме (Na2B4O7, 10 H2O)) и щелочных оксидов, таких как оксиды натрия (Na2O), калия (K2O), лития (Li2O). , кальций (CaO), магний (MgO) и стронций (SrO). Эти компоненты образуют боросиликаты натрия, калия, лития, кальция, магния или стронция, которые имеют более низкую температуру плавления, чем SiO2 (около 1400°C вместо 1720°C). Температура плавления также может быть снижена путем добавления фтора (F2) или трехокиси бора (B2O3). Флюсы, такие как щелочные оксиды, увеличивают коэффициент расширения, заполняя «пустоты» в структуре кремнезема.

Адгезионные агенты представляют собой оксиды металлов, участвующие в химических окислительно-восстановительных реакциях для обеспечения адгезии между стальной поверхностью и эмалевым покрытием. В этих реакциях также участвуют железо (Fe) и углерод (C) в стали, а также атмосферный кислород (O2). Адгезионные агенты присутствуют в грунтовочной эмали в основном в виде оксида молибдена (MoO), оксида кобальта (CoO), оксида меди (CuO), оксида марганца (MnO2) и оксида хрома (Cr2O3). Оксид никеля (NiO) определенно является наиболее эффективным адгезионным агентом. Однако производители эмали запретили ее использование по причинам, связанным с безопасностью контакта с пищевыми продуктами и соблюдением требований REACH.

Замутнители и красители придают эмалированным деталям визуальные и тактильные качества. Замутнители служат для увеличения непрозрачности эмали и присутствуют в эмали покровного слоя. Наиболее распространенными глушителями являются диоксид титана (TiO2), оксид сурьмы (Sb2O5), оксид циркония (ZrO2) и оксид олова (SnO).

Красящие вещества получают путем соединения минеральных оксидов. Цвет эмали зависит от вида красителя, его концентрации в эмали, химического состава эмали и условий обжига в эмалирующей печи. Наиболее распространенная процедура для окрашивающего агента заключается в том, что его необходимо механически смешать в виде мелких частиц с эмалью на этапе измельчения перед нанесением на стальную основу.

Типы эмалей

Эмали бывают разные. Эмали имеют разный состав в зависимости от типа покрываемой поверхности и используемого процесса эмалирования. Состав эмалей варьируется, чтобы температура обжига эмали соответствовала подложке. Чем выше температура обжига, тем лучше качество эмалированных деталей. Однако, что касается стали, температура обжига ограничивается подложкой. Например, необходимо учитывать фазовые переходы в стали. Кроме того, коэффициент расширения эмали должен быть совместим с коэффициентом расширения подложки. Различные типы эмали для стали:(i) грунтовая эмаль, (ii) самоочищающаяся эмаль и (iii) покровная эмаль. .

Эмаль грунтовки содержит оксиды металлов (оксиды Co, Cu), которые способствуют адгезии эмали к стали за счет создания сплавов с Fe в стали. Поскольку оксиды металлов имеют темный цвет, белого грунтового покрытия не существует. Существуют более реактивные грунтовые эмали, которые содержат более высокую долю оксидов металлов. Это позволяет избежать травления стали перед эмалированием. Эти эмали используются, например, для двухслойного процесса однообжиговой эмали. Грунт-эмаль также защищает эмалированную часть от коррозии. Также, в зависимости от типа детали, подлежащей эмалированию, требуется добавление других компонентов для получения (i) кислотостойких свойств (полости духовых шкафов, поддоны) путем добавления TiO2, (ii) щелочестойких свойств (санитарно-гигиенические посуда, стиральные машины) за счет добавления ZrO2 и iii) повышенная коррозионная стойкость водонагревателей за счет добавления ZrO2 и Al2O3.

Самоочищающиеся эмали используются в бытовых печах и помогают устранить жир, образующийся при приготовлении пищи. Существует два типа самоочищающихся эмалей, а именно (i) каталитические и (ii) пиролитические. Каталитическая очистка происходит во время работы печи (обычно при температуре около 200°С). Эмаль содержит оксиды, которые катализируют расщепление жира с образованием воды и СО2 (углекислого газа). Кроме того, этот тип эмали очень тугоплавкий, следовательно, пористый, что приводит к увеличению контактной поверхности между эмалью и жиром, что облегчает его удаление в результате реакции CxHyOz + катализатор =yH2O (г) + xCO2 (г). Эффективность этой реакции со временем падает в результате прогрессирующей закупорки пор. Пиролитическая очистка происходит, когда духовка пуста, при температуре около 520°С. Жир и остатки пищи, которые откладываются на стенках во время приготовления, сгорают при этой температуре, оставляя только отложения С, которые можно стереть. Происходит реакция CxHyOz + теплота =xC + yH2O (г). Этот тип эмали имеет температуру размягчения выше температуры пиролиза. Он глянцевый, непористый и обладает высокой устойчивостью к кислотам и щелочам.

Покрывающие эмали придают эмалированным деталям эстетический вид, а также помогают повысить их химическую стойкость. Поскольку эти эмали не содержат абсолютно никакого адгезионного агента, их нельзя использовать отдельно на металлической основе ни при каких обстоятельствах.

Производство эмали

Производство эмали состоит из нескольких этапов. Первый этап заключается в проверке, взвешивании и смешивании различных компонентов эмали, которых может быть до 15. Затем следует этап сплавления. Целью процесса сплавления является придание окончательной аморфной структуре эмали однородности и снижение температуры обжига. Для этого требуется, чтобы «стекло» расплавлялось при температуре от 1100 до 1300°С, в зависимости от желаемого состава эмали. Наиболее распространен процесс с использованием туннельной печи (газовой или электрической), в которую смесь вводится с одного конца и выходит с другого. Движение по печи осуществляется под действием силы тяжести. Смесь остается в печи около часа.

Когда он появляется, он быстро охлаждается, сначала пропуская через прокатный стан с водяным охлаждением для формирования листа стекла, а затем в охладитель. Дробление завершает цикл охлаждения. Этот быстрый процесс закалки при высокой температуре фиксирует структуру стекла и предотвращает расслоение фаз. Альтернативный процесс плавления включает использование вращающейся печи, в которую компоненты заливают, смешивают и нагревают. Затем жидкую эмаль сливают в яму и гасят водой. После охлаждения и дробления получается фритта эмали.

Эмалевая фритта не может использоваться как таковая. Его нужно сначала смешать с другими ингредиентами, а затем измельчить. Эмаль можно наносить и в жидком виде. В этом случае после добавления определенных ингредиентов (суспензии, огнеупоров, красителей, электролитов и замутнителей) фритта эмали измельчается и смешивается с водой до образования суспензии. Эта суспензия затем используется для нанесения покрытия погружением или распылением. Эмалировщики, выпускающие большие партии изделий одного цвета, все реже готовят эмаль самостоятельно. Это привело к внедрению «готового к употреблению» порошка в 1980-х годах, чтобы упростить приготовление суспензии. Порошок готовится производителями эмали путем добавления определенных продуктов перед измельчением. Эмалировщики должны только добавить красители (необязательно) перед смешиванием порошка с водой для получения суспензии.

Эмаль также может наноситься в виде порошка, полученного при измельчении фритты эмали. Время измельчения определяется экспериментально. Затем измельченный порошок необходимо просеять, чтобы избавиться от комков и различных остатков, а затем пропустить через магнитный сепаратор (постоянный магнит или электромагнит) для удаления из порошка частиц железа. Частицы железа имеют тенденцию создавать «дыры» в эмали, что снижает защиту стали от коррозии. Наконец, зерна эмали покрываются силиконом, что позволяет им прилипать к стальной основе между этапами нанесения и обжига. Полученный эмалевый порошок не требует каких-либо добавок или дополнительной обработки на этапе эмалирования и может быть непосредственно использован в пистолетах-распылителях. Установка порошковой установки требует немалых вложений, так как она должна быть электростатической, чтобы быть рентабельной. Однако этот процесс более экономичен в долгосрочной перспективе.

Процесс эмалирования

Процесс эмалирования включает нанесение и обжиг одного или нескольких слоев эмали на одной или обеих сторонах подходящей стальной подложки. Успешное эмалирование характеризуется (i) хорошей адгезией эмали к стали и (ii) хорошим внешним видом поверхности после обжига эмали. Содержание углерода в стали может препятствовать достижению этих двух свойств. Содержание С в стали важно для обеспечения адгезии эмали. Однако, если содержание углерода слишком велико, это может отрицательно сказаться на внешнем виде поверхности эмали из-за выделения газообразного CO2 и CO (окиси углерода), образующихся во время обжига. Это противоречие объясняет разнообразие существующих процессов эмалирования.

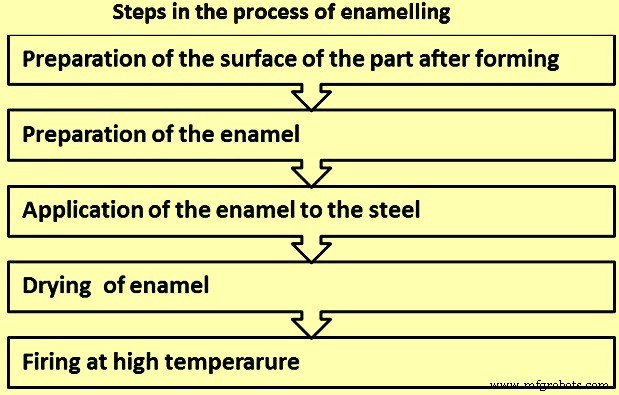

Процесс эмалирования обычно состоит из нескольких этапов (рис. 1), а именно (i) подготовка поверхности детали после формования, (ii) подготовка эмали, (iii) нанесение эмали на сталь, (iv) сушка и (v) обжиг при высокой температуре. Существует несколько процессов эмалирования, в зависимости от типа детали и требуемого окончательного внешнего вида. Этими процессами являются (i) эмалирование на горячекатаной стальной основе, (ii) обычное эмалирование (два слоя/два обжига), (iii) грунтовое эмалирование (один слой/один обжиг), (iv) нанесение белой эмали непосредственно на поверхность, и (v) двухслойное/однообжиговое эмалирование.

Рис. 1. Этапы процесса эмалирования

Подготовка поверхности перед эмалированием – Целью обработки поверхности является получение поверхности, совместимой с процессом эмалирования. Обработка поверхности состоит из нескольких этапов. Количество шагов зависит от используемого процесса эмалирования. Различные этапы обработки поверхности:(i) дробеструйная обработка, (ii) обезжиривание, (iii) промывка, (iv) травление, (v) промывка кислотой, (vi) осаждение никеля, (vii) промывка, (viii) нейтрализация и (ix) сушка.

Целью дробеструйной обработки горячекатаной стальной подложки является увеличение шероховатости поверхности стали. Это обеспечивает лучшее сцепление эмали, так как во время цикла обжига эмали химическим реакциям между эмалью и металлом способствует увеличение площади контактной поверхности, что увеличивает адгезию эмали к стали. Вместе с химическими ловушками водорода (H2), образующимися при производстве стали, это повышает устойчивость к дефекту, известному как «рыбья чешуя». Дробеструйная обработка производится на несмазанной стальной подложке во избежание загрязнения дроби. Если дробь загрязняется маслом, она менее эффективна и загрязняет поверхность стали. Это загрязнение может привести к отторжению эмали при использовании процесса влажного нанесения.

Целью обезжиривания является удаление экзогенных веществ, таких как масла для защиты от ржавчины, масла для волочения и различные виды пыли, присутствующие на стальной поверхности и образующиеся на более ранних этапах. Поэтому это очень важный этап в процессе подготовки поверхности. Различные параметры, которые необходимо проверить, включают (i) тип обезжиривающего агента, (ii) температуру обезжиривания, которая должна находиться в диапазоне от 60°C до 90°C, в зависимости от используемого процесса, (iii) концентрацию обезжиривающего средства. обычно в диапазоне от 45 граммов на литр (г/л) до 50 г/л, (iv) рН обезжиривающих ванн, (v) время обработки, состоящее из 15 минут погружения и нескольких минут распыления, и ( vi) возможное механическое воздействие (перемешивание ванны или давление распыления).

Процесс щелочного обезжиривания является максимально используемым процессом. Щелочные растворы могут иметь три различных физико-химических действия, а именно (i) действие омыления, при котором жирные вещества растворяются в присутствии водного раствора соды или поташа, образуя растворимые мыла, (ii) действие эмульгирования, когда жиры диспергируются в виде мелких капель путем фосфаты или силикаты, и (iii) эффект снижения поверхностного натяжения, когда молекулы жира покрыты органическими агентами, что ослабляет связи между ними и стальной подложкой.

Применяются два метода:(i) погружение (или погружение) и (ii) распыление. В случае обезжиривания погружением несколько ванн располагают последовательно. Механическое воздействие (перемешивание ванны, давление распыления) повышает эффективность обезжиривания. Недостаточное обезжиривание вызывает появление пятен на поверхности, что свидетельствует о важности контроля условий, в которых осуществляется этот процесс. Еще одна вещь, за которой необходимо следить, это явление осмоления масла на обезжириваемой детали, которое при воздействии света делает обезжиривание очень трудным, даже невозможным. Наконец, поверхностные дефекты стали (царапины, поры и т. д.) могут задерживать остатки масла, которые могут образовывать газы во время цикла обжига эмали.

Промывка следует за обезжириванием и выполняется в один или несколько этапов, таких как (i) однократное ополаскивание горячей водой (при температуре от 60°C до 70°C), если должны быть последующие процессы обработки поверхности (травление и т. д.), ( ii) горячее ополаскивание, холодное ополаскивание и окончательное ополаскивание в деминерализованной воде, если нет дальнейших процессов обработки поверхности.

Травление стали проводят с целью воздействия на стальную поверхность, чтобы увеличить ее микрошероховатость и, следовательно, ее реакционную способность. Это способствует сцеплению эмали. Травление обычно проводят с использованием концентрированной серной кислоты (H2SO4), и воздействие в основном сосредоточено на границах зерен. Интенсивность травления измеряют по потере железа (Fe). В зависимости от процесса, используемого для эмалирования, травление может быть легким с потерей Fe около 5 граммов на квадратный метр (г/кв. м) с каждой стороны или сильным с потерей Fe около 25 г/кв. м с каждой стороны. Химическая реакция, которая происходит во время травления:железо + серная кислота =железо в растворе в кислоте + газообразный водород (Fe + H2SO4 =FeSO4 + H2).

В процессе травления стандартные условия включают (i) температуру кислотной ванны около 75°C, (ii) концентрацию H2SO4 около 7 %, (iii) время травления в диапазоне от 10 до 15 минут и (iv) концентрация Fe в травильной ванне около 2 г/л. Малейшее отклонение от этих стандартных условий может привести к значительным отклонениям в потерях Fe и, следовательно, в адгезии эмали.

Химический анализ стали также является чрезвычайно важным параметром для проверки потерь в железе. Некоторые элементы, такие как фосфор, медь или молибден, оказывают большое влияние на его стоимость. Поэтому очень важно точно проверять концентрацию различных химических элементов в стали. В случае прямого нанесения белой эмали травление является ключевым этапом для получения деталей хорошего качества. После травления наблюдаемый рисунок поверхности меняется в зависимости от измеренной потери Fe.

В случае прямого нанесения белой эмали важно, чтобы после травления на деталь наносился никель, чтобы обеспечить хорошее сцепление белой эмали со сталью. Количество никеля, которое может быть нанесено на деталь при данной температуре, время осаждения никеля и концентрация никеля в ванне варьируются в зависимости от pH. Максимальное количество достигается при уровне pH 2,8. Однако было обнаружено, что после процесса травления pH на поверхности детали составляет менее 1. Если после травления не проводить промывку, уровень pH остается слишком низким и осаждается недостаточное количество никеля. Если деталь промыть водой, результат останется прежним. Следовательно, целью кислотной промывки является повышение pH детали без превышения оптимального значения.

Никель играет важную роль в процессе прямого нанесения белой эмали, способствуя адгезии эмали. При необходимости его можно использовать в небольших количествах в обычных процессах (никель-вспышка). Популярным методом, используемым для осаждения никеля, является осаждение металлического никеля путем вытеснения ионов Fe, что представлено уравнением 2Fe + NiSO4 + H2SO4 =2FeSO4 + Ni. + Н2. Во время процесса осаждения никеля стандартные условия состоят из (i) NiSO4 в диапазоне от 12 г/л до 15 г/л, (ii) уровня pH 2,8, (iii) температуры 70°C и (iv) время 7 минут. Условия осаждения никеля оказывают существенное влияние на количество осажденного никеля. Небольшое отклонение может серьезно повлиять на адгезию эмали.

Для обеспечения того, чтобы процесс прямого нанесения белой эмали давал эмаль с хорошей адгезией и привлекательным внешним видом, важно, чтобы существовала оптимальная комбинация между получаемыми потерями Fe (в диапазоне от 25 г/кв.м до 50 г/кв.м) и количество нанесенного никеля (никелевое покрытие в диапазоне от 1 г/кв.м до 2 г/кв.м на сторону).

Целью окончательной промывки является удаление всех следов кислоты, все еще присутствующих на поверхности детали. Две ванны обычно используются для окончательного ополаскивания. Первая ванна имеет параметры значения рН в диапазоне от 2,5 до 3,2 и температуры в диапазоне от 30°С до 35°С. Промывка производится в течение 7 минут. Вторая ванна имеет параметры рН в диапазоне от 3,5 до 4 и температуру около 25 град С. Во второй ванне также проводится ополаскивание в течение 7 минут.

Целью нейтрализации является полное устранение остатков кислоты. Ванна для нейтрализации имеет параметры pH в диапазоне от 10,5 до 11,5 и температуру около 70 градусов C. Нейтрализация также проводится в течение 7 минут.

После завершения подготовки поверхности детали необходимо высушить, чтобы они не ржавели, перед нанесением эмали.

Нанесение эмали – Эмаль можно наносить как мокрым, так и сухим способом. Существует множество способов нанесения эмали мокрым способом. Эти методы описаны ниже.

В случае покрытия окунанием детали, подлежащие покрытию, погружаются в эмалевую суспензию (смесь порошка эмали и воды), плотность и вязкость которой тщательно контролируются. Затем детали подвешивают, чтобы избыток нанесенной эмали стекал, обеспечивая равномерную толщину покрытия. Этот процесс часто используется для деталей сложной формы, таких как полости печи. Одним из недостатков этого процесса является то, что может произойти провисание эмали. Разновидность покрытия погружением, метод «окунания и встряхивания», при котором детали перемещаются вокруг разных осей, когда они выходят из ванны, что сводит к минимуму провисание и чрезмерную толщину эмалевого покрытия.

В случае обливного покрытия процесс заключается в распылении эмали на всю поверхность детали через одну или несколько круглых форсунок.

При пневматическом напылении эмаль наносится на окрашиваемые детали с помощью краскораспылителя, работающего от струи сжатого воздуха под давлением от 3 кг/кв.см до 4,5 кг/кв.см. Процесс обычно осуществляется в кабине, детали подвешиваются на металлической конвейерной ленте. Ручное напыление требует большого опыта операторов во избежание наплывов и чрезмерной толщины эмалевого покрытия. Этот процесс можно автоматизировать и, как правило, использовать для небольших производственных циклов.

В случае процесса электростатического напыления применяется разность зарядов между отрицательно заряженной эмалью и положительно заряженными деталями, подлежащими покрытию. Эмалирующий краскопульт состоит из центральной трубки, через которую проходит эмаль, окруженной кольцевым соплом, через которое распыляющий воздух проходит быстрее, чем струя эмали. Эта разница в скорости приводит к тому, что суспензия эмали распыляется на мелкие капли. На кончике пистолета-распылителя капли проходят через атмосферу, ионизированную в электрическом поле, и приобретают отрицательный заряд, прежде чем осаждаются на эмалируемой детали. После нанесения первых слоев капли все меньше и меньше притягиваются к детали, и возникает сила отталкивания. Это противодействует силе притяжения до тех пор, пока не будет достигнуто равновесие, таким образом контролируя толщину покрытия. Полученное эмалевое покрытие является однородным, а потери сведены к минимуму.

Процесс электрофореза, также известный как электростатическое эмалирование погружением или процесс ETE (Elektro-Tauch-Emaillierung), в основном используется для прямого нанесения белой эмали. Частицы эмали, находящиеся в коллоидной суспензии в солевом растворе, переносятся под действием электрического поля. Эти частицы приобретают отрицательный заряд на поверхности и переносятся на анод электролизера, который является эмалируемой деталью. Результатом этого процесса является очень однородная толщина эмали (автоматическое ограничение отложения) и исключительный внешний вид поверхности. Это очень эффективный метод для плоских деталей. Недостатки процесса:(i) это дорогой процесс, (ii) он требует использования катода, имеющего форму детали, подлежащей эмалированию, и (iii) контроль электрических свойств эмалевой суспензии довольно сложен. .

Нанесение эмали сухим способом осуществляется электростатическим напылением порошка. Принцип электростатического напыления порошка такой же, как и для мокрого метода. Между электродом сопла и эмалируемой деталью образуется электрическое поле. Частицы эмали, выталкиваемые потоком воздуха из краскопульта, заряжаются отрицательно, мигрируют в сторону эмалируемой детали (положительного электрода) и оседают на ней. После нанесения первого слоя частицы начинают терять свою притягательную силу. При этом возникает сила отталкивания. Когда она становится равной силе притяжения, частицы больше не осаждаются. Таким образом, этот процесс обеспечивает равномерное покрытие эмали и автоматически ограничивает его толщину.

Частицы эмали должны быть покрыты (органическая оболочка, как правило, силиконовая), чтобы предотвратить гидратацию, которая может привести к снижению их электрического сопротивления, препятствуя тем самым правильному нанесению эмали на деталь. Качество органического покрытия, размер зерна и реология порошка являются ключевыми факторами для получения равномерного нанесения эмали и привлекательного внешнего вида поверхности после обжига. Этот процесс очень эффективен для плоских деталей, но труднее эмалировать полые детали, т.е. полости печи – из-за эффекта клетки Фарадея. Этот процесс предлагает несколько преимуществ, таких как (i) сокращение отходов, (ii) экономия материала и (iii) однородность толщины покрытия.

Сушка и обжиг эмали – Сушка эмали является жизненно важным этапом после мокрого нанесения эмали. Влага, составляющая от 40 % до 50 % массы осажденного материала, фактически может вызвать локальное отслоение эмали во время обжига. Полученное сухое покрытие называется «бисквит». Воздушная сушка нежелательна, так как детали могут загрязняться частицами пыли в воздухе, а в эмали может оставаться остаточная влага, способствующая образованию дефектов «рыбьей чешуи». Сушилки или печи следует использовать при температуре от 70°С до 120°С. Наиболее безопасным способом подготовки деталей к обжигу является инфракрасное излучение или конвекционная сушка.

Обжиг эмали обычно проводят при температуре от 780°С до 850°С, что значительно выше температуры размягчения эмали (от 500°С до 600°С). Это может быть сделано в камерной печи или в туннельной печи непрерывного действия. Время и температура обжига зависят от толщины стали и типа эмали. Обжиг проводится в окислительной атмосфере.

Коробчатые печи обычно используются для небольших производственных циклов и мелких деталей. Туннельные печи имеют прямолинейную, U-образную или L-образную форму и подходят для больших производственных циклов. Они разделены на три зоны, состоящие из зон предварительного нагрева, обжига и охлаждения. Это позволяет контролировать повышение и понижение температуры. Детали, расположенные на люльках, проходят через эти секции, подвешенные к конвейеру. Воздушные затворы, расположенные на входе и выходе из топки, препятствуют потерям тепла. Печи в основном электрические или газовые радиантные трубчатые. Нагревательные элементы расположены на стенках и дне топки. Тепловая энергия передается деталям путем излучения и конвекции.

Механизмы сцепления эмали со сталью

Адгезия эмали к стали без покрытия достигается за счет химических реакций, происходящих во время циклов обжига и охлаждения. Процесс можно разделить на четыре этапа.

На первом этапе, до 550°С, влага и кислород, присутствующие в воздухе, проникают в пористую эмаль и окисляют железо в стали. Это вызывает образование слоя оксида железа на границе раздела эмали/сталь. Атомарный Н2, образующийся при разложении Н2О, диффундирует в сталь, рекомбинирует в виде молекулярного Н2 и заполняет пустоты в стали. Растворимость H2 в стали увеличивается с повышением температуры.

На втором этапе, который находится в диапазоне температур от 550°С до 830°С, эмаль размягчается, затем сплавляется, образуя полупроницаемый слой. Это уменьшает газообмен с атмосферой печи. Оксид железа, присутствующий на границе эмали и стали, растворяется в эмали.

Третья стадия – около 830°С. При этой температуре происходят химические окислительно-восстановительные реакции между слоем оксида железа на границе раздела эмали и стали, оксидами металлов в эмали и углеродом в стали. Сплавы Fe-Co осаждаются на границе раздела эмаль/сталь. Они лежат в основе адгезии эмали к стали. Адгезии способствует шероховатость стали. Растворенный O2 рекомбинирует с C в стали, высвобождая газообразный CO/CO2. Интенсивность этих выбросов необходимо контролировать. Количество H2 в стали находится на максимальном уровне.

Четвертая стадия состоит из охлаждения. Эмаль затвердевает, прекращая газообмен. Растворимость H2 в стали уменьшается при понижении температуры. Сталь становится пересыщенной, и под эмалевым покрытием скапливается Н2. Чрезмерное количество H2 на границе раздела вызывает дефекты «рыбьей чешуи».

Дефекты эмалевого покрытия

Дефекты эмали, вызывающие отклонение от стандартов качества производства материалов с эмалевым покрытием, называются дефектами эмали. Эти дефекты могут представлять собой локально ограниченные нарушения плотности или структуры стекловидного покрытия. Когда речь идет об эмалевых покрытиях, процессы ремонта или переработки дефектных эмалевых покрытий довольно сложны. В то время как образование дефектов часто можно объяснить сочетанием нескольких неблагоприятных параметров, что приводит к практически бесконечному количеству отдельных дефектов, довольно часто над типичным типом дефекта доминирует один фактор. Следовательно, дефекты классифицируются по группам, указанным ниже, в соответствии с основными материалами и процессами нанесения.

Рыбья чешуя – These are steel-related defects which are half-moon shaped cracks in ground or cover coats, which occur immediately or even hours or days after the firing operation. These defects can occur individually with a typical size of 1 mm to 5 mm in diameters. The defects are the result of H2 diffusion through the steel and into the enamel layer. The defects only occur on pieces enamelled on both sides. The H2 is formed at the steel surface during firing according to the reaction Fe + H2O =FeO + H2. H2 is dissolved in atomic form and after cooling remains in the steel as supersaturated solution. The separation of H2 from the steel takes place by recombination to molecules at the steel/enamel phase boundary, then building in pressures of upto 200 kg/sq cm, which causes scaling.

Poor adhesion – Adhesion of the enamel coating is explained with two basic adhesion mechanism namely (i) chemical theory, and (ii) mechanical theory. Chemical theory indicates that a continuous shift of the type of bond is to be achieved in the region of the phase boundary from the metallic bond of the base metal via an oxide adherence layer to the ionic bond of the enamel layer. Mechanical theory is defined by the prerequisite for good adherence is roughening of the interface surface leading to a tight mechanical clinging of the enamel to the steel surface. The adherence of the enamel coat can be ascertained by destroying it by means of mechanical deforming. Poor adherence of the enamel is a very severe quality issue spoiling appearance which can lead to rapid destruction of the steel/enamel composite. Poor adherence can have very different origins, ranging from non-suited steel grades over poor pre-treatment, application of enamels with too low cobalt/nickel oxide content to under- or over-firing.

Blisters – Blisters are hollow holes through the fired enamel, having a diameter of upto 1 mm, which can remain intact in the enamel surface, but can also blow off leaving a funnel shaped recess. The common cause of this defect, also called re-boiling or C boil, is a local strong gas development during firing, with the gas containing H2 as well as CO. Pickling residues, through their (gaseous) decomposition products can bring up very heavy boiling-up with enamel and steel. Due to the diffusion of the H2 thus arising, impurities can also be observed on the opposite side of the sheet steel. Often, blisters are observed with hollow ware where in sealed rings or badly shaped handles obstinate residues of pickling acid accumulate.

Impurities – Impurities in base coat enamelling can range from sheet steel contamination to scale deposits. Often, it is very difficult and time consuming to find the origin because impurities can be introduced in all steps of the enamelling process. The most frequent ones are (i) fine iron particles from cutting and welding, (ii) residues from pre-treatment agent, (iii) coarse particles from milling and balls (white spots), (iv) coarse (ungrounded) mill additions, (v) dust from cover coat enamel, and (vi) scale deposit from firing tools.

Burn-offs – Burn-offs are localized areas of iron oxide eruptions through the enamel coating. The main causes for these defects are a too thin enamel thickness or an insufficient amount of refractory mill additions. In the first case, the excess iron oxide which is not solubilized in the base enamel penetrates from the phase boundary to the surface.

Properties of enamelled steels

Enamelled steel has several useful properties which are mainly due to the vitreous nature of the enamel. The chemical composition of enamel differs according to its end use for fully meeting the required characteristics. The properties are given below.

Enamel adhesion – The enamel is to adhere to the steel substrate for ensuring that the enamelled steel has the required properties for every end use. Adhesion is determined by means of an impact test, which involves deforming a sample of enamelled sheet using a hemispherical punch by dropping a 1.5 kg weight onto the punch from a height appropriate for the thickness of the steel substrate. The degree of adhesion is determined by comparison with reference photos. The value assigned ranges from 1 (very good adhesion) to 5 (very poor adhesion).

Corrosion resistance – Enamel is a coating which provides steel with outstanding corrosion resistance, even at high temperatures. Enamelled surfaces are non-porous and hence impermeable to all liquids. Salt spray tests performed on enamelled parts with a cold rolled or aluminized steel substrate show that enamelled parts can withstand salt spray for over 500 hours without showing any signs of red rust. Tests carried out by the Porcelain Enamel Institute have shown that enamelled panels can go for 30 years without any signs of corrosion on the steel substrate.

Chemical resistance of enamel – The chemical properties of enamel can be custom-made to the environment in which it is to be used. Enamel thus has extremely good resistance to chemicals (acids, alkalis, detergents and organic solutions). Enamelled steel is also extremely resistant to atmospheric attack. Hence, rain, atmospheric pollution (sulphur dioxide, nitric oxide), salt-laden coastal atmospheres, ultra-violet (UV) radiation and sudden changes in temperature do not lead to any changes in the appearance, colour or gloss of the enamelled surface.

Mechanical strength of the surface – Like glass, the surface of enamelled steel is very hard, which means that it is extremely resistant to scratching, abrasion, impact and wear. Hardness of the enamelled steels is between 5 and 7 on the Mohs scale. One of the advantages of the surface hardness of enamelled steel is that it is extremely resistant to abrasion. Abrasion resistance is determined by means of a friction test.

High and low temperature stability – Because of the vitreous nature, enamelled surfaces have outstanding temperature stability. Some applications of enamelled steels require operating temperatures of around 450 deg C to 500 deg C. Enamelled steel can also be subjected to temperatures of minus 60 deg C without any adverse effects on the enamel.

Thermal shock resistance – Enamel coatings can withstand wide temperature differences in excess of 100 deg C without suffering any damage. Hence, it can be used in applications where there are such variations.

Fire resistance – A flame or any other heat source does not cause any damage to an enamelled surface. Further, enamel coatings do not produce any toxic fumes in the event of prolonged exposure to heat. The fire resistance of enamelled panels is classified as A1.

Hygiene and ease of cleaning – The smooth, hard vitreous surface of enamelled steel has no pores or cracks. This prevents the growth of bacteria and the accumulation of dust. Hence, enamelled steel can be used in sensitive areas. Further, enamelled steel is a food-grade material which does not give off odours. Also, enamelled surfaces are very easy to clean. The smooth, sealed surface of enamel and its exclusively mineral composition mean that commercially available solvents can be used for cleaning purposes, making it much easier and less expensive to clean.

Colour stability – Enamelled steel comes in an almost infinite range of colours, patterns and textures with a gloss, semi-matt or matt finish. In addition, it is possible to reproduce any image with extreme accuracy by screen printing, e.g. signs, posters, works of art or photographs. If the process is performed at a high temperature, these images last as long as the rest of the enamelled panel. Since the colours are created using mineral pigments, they display considerable stability over time. One particular feature is that they are not sensitive to UV radiations.

Uses of enamelled steel

Enamelled steels can be used both for indoor and outdoor applications. Domestic uses of enamelled steel include (i) sanitary wares, (ii) electric water heaters, and (iii) domestic appliances and cookware.

Enamelled steel is, in fact, the only material capable of withstanding the many stresses to which domestic appliances are subjected, particularly in cooking applications. Hence, it has become indispensable for specific applications where it is unrivalled because of its many useful properties. Some of these useful properties are (i) better resistance to scratching and abrasion, (ii) enamelled steel neither retains nor absorbs odours, hence it cannot impart them, (iii) resistant to products normally used in the kitchen, whether they be acidic or alkaline, (iv) excellent corrosion resistance, (v) flame-resistant and can withstand a high temperature, (vi) safe for contact with food and prevents the growth of bacteria, (vii) very resistant to steam, hence can be readily used for this cooking method, and (viii) outstanding aesthetic qualities.

Enamelled steel has many applications in construction. It can be used as a cladding for buildings or tunnels and in the interiors of public places, such as train and metro stations, airports and other buildings, as a wall-covering and for false ceilings, partitions and lifts. Enamelled steel is also an outstanding material for fitting out clean rooms.

Enamelled steel is the ideal solution for outdoor applications since it is weather and UV radiation resistant, with virtually unlimited scope for decoration. Enamelled panels are particularly suitable for separation walls or for cladding more traditional brickwork buildings. They are prefabricated to match the exact dimensions of the building. The panels can be installed in any weather.

The use of enamelled steel for lining tunnels is recommended, as it makes them easier and cheaper to clean, ensures better illumination and improves fire resistance.

Enamelled steel is a very popular choice for fitting out public places. Flame resistant, vandal-proof, easy to maintain and offering virtually unlimited scope for decoration, it is ideal as a wall-covering and for ceilings, partitions, lift cars etc. Since it is free of bacteria and is not affected by moisture, it is also the perfect solution in hospitals, clean rooms and sanitary systems.

Enamelled steel also has important applications in industry, even in the most corrosive atmospheres, e.g. in the chemical and agro-food industries. Its resistance to chemicals and to fermentation makes it an excellent lining for silos, chemical reactors, dryers, closed tanks and other water-treatment plant storage systems. Furthermore, because of its resistance to high temperatures and heat reflection properties, it can be used in columns and heat exchangers. Its resistance to corrosion caused by combustion gases also makes it an excellent material for the manufacture of flue linings and exhaust manifolds.

Enamelled steel is an ideal solution for indoor and outdoor sign and communication panels. The surface does not get damaged by urban pollution, weather, or UV radiations. It is fire resistant and offers a host of decorative possibilities, making it the best possible material for the most sophisticated graphic creations.

Производственный процесс

- Стальная вата

- Стальная труба

- Что такое сталь A2?

- Марки инструментальной стали

- Стандарт EN 10326 S550GD холоднокатаный

- EN 10326 Класс S250GD холоднокатаный

- EN 10326 Класс S280GD холоднокатаный

- EN 10326 Класс S320GD холоднокатаный

- EN 10326 Класс S350GD холоднокатаный

- EN 10326 Класс S220GD холоднокатаный