Явления давления коксования и влияющие на них факторы

Явление давления коксования и его влияющие факторы

Давление коксования является явлением, которое стало важным из-за использования коксовых печей с двойной стенкой, вертикальных, щелевых. В круглых ульевых печах, а также в коксовых печах с рекуперацией тепла, которые также используются для производства кокса, уголь может свободно расширяться вверх, и, таким образом, вздутие шихты компенсируется этим свободным расширением. С другой стороны, в коксовых печах щелевого типа расширение угля по горизонтали к нагретой стенке ограничено. Известны несколько случаев преждевременного разрушения стен печи в процессе карбонизации угля.

Возведение новых, более крупных и высоких коксовых печей сопровождалось нежелательным появлением деформаций стен из-за давления коксования, что привело к нескольким исследованиям поведения расширения угля во время карбонизации. Усилия были сосредоточены на разработке надежного теста, позволяющего проверять угольные смеси на безопасность перед их использованием в коксовых печах.

Развитие давления коксования

В процессе карбонизации уголь проходит пластическую стадию, и летучие вещества (ЛВ) выделяются во время и, в меньшей степени, после этой стадии. Принято считать, что давление коксования возникает на пластической стадии. В камере коксовой печи с начала карбонизации формируются два вертикальных пластических слоя, параллельных нагревательным стенкам. По мере карбонизации эти слои перемещаются к центру печи. При этом в верхней и нижней части заряда образуются аналогичные горизонтальные слои. Они соединяются с двумя вертикальными слоями, и все вместе образует непрерывную область, окружающую ненауглероженный уголь, и ее обычно называют «пластиковой оболочкой».

В случае коксующихся углей проницаемость пластических слоев низкая. Следовательно, в случае сильнопластичного угля существует вероятность того, что в холодной зоне непереработанного угля может возникнуть давление. Сумма внутреннего давления внутри слоев пластика и между ними передается через слои кокса, оказывая давление на стенки.

Когда слои пластика встречаются в центре печи, центральная масса угля получает тепло с обеих сторон одновременно, в то время как температура угля повышается во всем диапазоне температур пластика. Это приводит к ускорению скорости коксования, что приводит к более высокой скорости выделения газа с большим сопротивлением его утечке. Затем это приводит к пиковым значениям как внутреннего давления, так и давления на стенку.

Поскольку пластиковые слои также формируются параллельно дверцам печи, то, следовательно, вокруг непрореагировавшего угля существует сплошная сплошная пластиковая оболочка, как только уголь загружается. Таким образом, ВМ, образовавшиеся с холодной стороны пластикового слоя, захвачены оболочкой. В то время, когда слои вот-вот соприкоснутся, скорость нагрева увеличивается, и поэтому количество выделяющегося газа увеличивается, что приводит к увеличению давления. После повторного затвердевания в кокс происходит быстрое снижение давления из-за исчезновения оболочки.

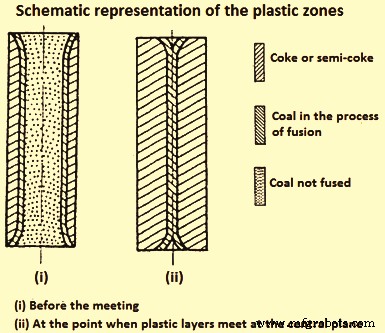

Согласно другому объяснению, недостаточно тепла для образования слоев пластика, параллельных дверцам духовки. Таким образом, из двух основных слоев пластика и двух второстепенных слоев формируется пластиковый рукав (трубка), который имеет примерно прямоугольную форму, но расширяется у дверей из-за тепловых потерь (рис. 1). Давление коксования возникает из-за давления газов внутри пластиковых слоев и передается на стенки через уже образовавшийся кокс и полукокс.

Рис. 1. Схематическое изображение пластиковых зон

Газы, выделяющиеся на стороне, ближайшей к центру заряда, содержат смолу, которая конденсируется, а затем повторно испаряется по мере захвата пластиковым слоем. Пропитка угля сгущенной смолой изменяет вязкость пластического слоя. Внутреннее давление газа очень сильно зависит от природы угля и условий карбонизации. По-видимому, это связано с установившимся равновесием между вспучиванием пластического слоя, сжатием полукокса и, в некоторой степени, с сжатием ненауглероженного угля.

Основным явлением является внутреннее давление газа в пластиковом слое, в то время как давление на стенку возникает в результате передачи давления газа через полукокс и кокс на стенки. Величина внутреннего давления газа, вероятно, зависит от скорости выделения газообразного вещества внутри пластикового слоя и сопротивления пластикового слоя его потоку, т. е. проницаемости слоя.

Однако скорости удаления летучих в пластическом интервале температур выше для углей с высоким содержанием ВМ, и тем не менее эти угли не дают высоких давлений. Следовательно, проницаемость может быть наиболее доминирующим фактором в развитии внутреннего давления газа. Это связано с тем, что максимальная скорость выделения ВМ для высокосортных углей близка к температуре повторного затвердевания. Фактически существует взаимосвязь между максимальным пристеночным давлением и скоростью эволюции оставшихся ВМ вблизи температуры повторного затвердевания.

Во время исследования с использованием стенной печи с одинарным обогревом было замечено, что проницаемость минимальна в центре пластического слоя и максимальна в продукте повторного отверждения. Считается, что проницаемость обусловлена двумя вкладами. Во-первых, это (i) открытая пористость, существующая в зоне пластичности, (ii) ультрамикропористость, обеспечивающая молекулярное течение, и (iii) макропористость, допускающая вязкое течение. Второй вклад вносит поток, который следует за лопанием пузырьков дегазации. Это явление связано с тем, что в области пластического слоя, примыкающего к полукоксу, лопание пузырьков преобладает над их образованием, а в центре слоя происходит обратное. Следовательно, происходит перенос массы из центра пластического слоя в зону, прилегающую к полукоксу, установленную максимумом пористости в центре пластического слоя.

Было замечено, что в случае углей, дающих высокое давление, этот максимум сменяется минимумом в угольной зоне, примыкающей к пластическому слою. Это связано с тем, что в этих углях второй вклад в проницаемость, т. е. лопание пузырей, невелик, и это предположение подтверждается отсутствием максимума пористости в центре пластического слоя. Так как выход газов ограничен, давление в области пластического слоя увеличивается и вызывает уплотнение угля, что приводит к наблюдаемому минимуму пористости.

Ранние исследования давления коксования

Сначала были проведены лабораторные испытания для подтверждения безопасности угольных смесей. Во время этих испытаний небольшое количество угля, помещенного в небольшой тигель, нагревали с одной стороны либо при постоянном давлении, либо при постоянном объеме. Тест, разработанный в 1920 году, считается первой попыткой определить давление набухания, создаваемое углями. В этом испытании 100 граммов угля нагревали в вертикальном цилиндрическом железном тигле при стандартных условиях в газовой печи. Поверх заряда помещался перфорированный поршень. Движение поршня регистрировали надлежащим образом, и важным измерением было изменение объема, выраженное в процентах. Это испытание получило дальнейшее развитие в двух направлениях и привело, с одной стороны, к испытанию постоянным давлением, а с другой стороны, к испытанию постоянным объемом.

В модификации испытания постоянным давлением 80 граммов воздушно-сухого угля помещали в стальной тигель. К угольной шихте прикладывают нагрузку 1 кг/кв. см, и расширение и сжатие шихты регистрируют как изменение объема. В модификации теста с постоянным объемом, который проводился при постоянном объеме, 120 граммов высушенного на воздухе угля обугливали в стальном тигле и регистрировали давление, необходимое для поддержания постоянного объема угля.

Кроме того, был разработан ряд более масштабных испытаний, в которых использовалось несколько килограммов угля. Их концепции были аналогичны тестам меньшего масштаба. Репрезентативным примером было большое испытание постоянным давлением, которое отличалось от меньшего испытания, главным образом, размерами и имело зарядную способность около 5 кг. Измерялись только давления, создаваемые в угольной шихте более 0,08 кг/кв.см. Это давление считалось предельно допустимым на стенке коксовой печи. Еще одним крупным лабораторным испытанием был тест с печью с одним нагревом. В этом испытании заряд массой около 35 кг нагревался в одном направлении от подошвы и подвергался давлению около 0,14 кг/кв.см. За движением верхней плиты следили с помощью катетометра.

Поскольку нагрев в вышеописанных опытах был односторонним, явления оставались совершенно отличными от тех, которые имели место в большой печи. Из-за сложности записи давления на стенку в коксовой печи первые исследователи считали, что им следует попытаться максимально точно смоделировать условия карбонизации, происходящие в коммерческой печи, применив обогрев с двойными стенками. Поэтому была спроектирована масштабная камера печи, в которой обе нагревательные стенки были подвижными. Закрепив одну стенку, давление, оказываемое на другую стенку во время карбонизации, можно было измерить с помощью гидравлической системы. Эта печь считалась прототипом печи с подвижными стенками, позволяющей напрямую измерять давление коксования.

Во всем мире существует несколько печей с подвижными стенками. Все конструкции основаны на обогреве с двух сторон. Одна из их стенок установлена на тележке, поэтому она может свободно перемещаться, а давление коксования, возникающее при карбонизации, выражается как сила, действующая на стенку, измеряется с помощью подходящего устройства и называется давлением на стенку. Они бывают газовыми или электрическими и рассчитаны на загрузку угля от 250 до 500 кг. Как и в полномасштабных печах, во время карбонизации образуются два вертикальных пластиковых слоя, которые постепенно продвигаются к центру печи, где сливаются.

В одной из самых старых конструкций печи с подвижными стенками около 250 кг угля обугливалось в коксовой камере размерами 300 мм х 700 мм х 1100 мм. Одна стена была установлена на роликах и снабжена системой рычажных грузов для измерения давления, развиваемого на стену. Эта печь использовалась для изучения давления коксования, создаваемого американскими углями. Проведено 300 опытов, в которых уголь дробился на 80 % крупностью менее 3 мм и загружался пониженной влажности с насыпной плотностью (BD) от 785 кг/м3 до 850 кг/м3.

Кривые, полученные путем построения зависимости давления от времени коксования, были разделены на шесть типов в соответствии с некоторыми характеристиками испытанных углей. На рис. 2 показаны примеры каждого из типов кривых давления. Кривые давления типов с 1 по 3 предназначены для тех углей или смесей, которые обычно безопасны для использования в коммерческих печах. Угли, которые дают кривые 2 или 3, могут давать более высокое давление при загрузке при более высоком BD. Типы с 4 по 6 представляют собой кривые давления углей, которые опасны для использования в коксовых печах.

Рис. 2. Кривые давления при испытаниях различных углей в испытательной печи с подвижными стенками

Более крупная 400-килограммовая печь с подвижными стенками использовалась для обширного исследования явлений давления коксования в Центре пиролиза в Мариенау (CPM). В этой печи две стенки были сделаны из корунда, что позволяло работать при более высоких температурах и обеспечивало большую прочность и устойчивость к тепловому удару. Сила, действующая на подвижную стенку, измерялась тензометрическими весами, которые устанавливались снаружи стены в геометрическом центре полезной поверхности нагревательной стены. В ходе различных испытаний в этой печи были построены четыре основных типа кривых давление-время коксования, которые наиболее часто встречались и показаны на рис. 3.

Рис. 3. Основные типы кривых давления коксования

Анализируя форму этих кривых, был сделан вывод, что они являются результатом наложения двух основных кривых, каждая из которых соответствует одной из двух стадий. Первая стадия отражает формирование слоев пластика параллельно стенкам печи и их движение навстречу друг другу, а вторая стадия отражает слияние слоев пластика в центре печи. Кривые типов 1 и 2 даны углями, развивающими высокие давления. Тип 3 характерен для штампованных шихтованных углей независимо от величины давления, а тип 4 зафиксирован для углей, дающих низкие давления. Угли, создававшие высокое давление, показали похожий тип кривых.

В случае углей с низким VM давление регулярно возрастало от начала до максимума. Кривая другого типа, типичная для высокого давления коксования, показала быстрое повышение давления в течение первого часа. Тогда давление оставалось относительно постоянным в ходе карбонизации. Когда пластиковые слои встретились, произошло дальнейшее увеличение, пока пластиковый уголь не исчез.

Другим подходом к вопросу давления коксования было измерение давления газа в центре пластического слоя. Эти измерения проводились как в печах с подвижными стенками, так и в промышленных печах, что позволило провести сравнение между двумя наборами результатов. Давление газа измерялось с помощью трубок, введенных через отверстия либо в дверцах печи, либо в крышках загрузочных отверстий.

Было проведено несколько исследований одновременного измерения давления газа и давления на стенки в испытательных печах. В этих исследованиях было установлено, что максимальное давление газа в центре заряда связано с пиковым давлением на стенке. Давление газа увеличивалось по мере удаления от стенки печи и достигало максимального значения в центре загрузки в момент встречи пластических слоев. Это максимальное давление газа обычно совпадало с пиком пристеночного давления и всегда было больше. В разных исследованиях давались разные значения отношения давления газа к давлению на стенку.

В одном из исследований было замечено, что по мере карбонизации и движения пластического слоя происходит резкое повышение давления газа. Когда пластиковый слой переместился за точку, давление газа быстро упало, и этот зонд больше не регистрировал давления газа. Когда слои пластика соприкасались в центре печи, зарегистрированное давление газа было выше, чем давление в других точках печи. Отношение давления газа к давлению на стенке в этом эксперименте варьировалось от менее 1 для низких давлений до 3 для высоких давлений.

В другом исследовании изучалось влияние как условий зарядки, так и условий карбонизации на внутреннее давление газа, и было обнаружено, что на внутреннее давление газа влияют те же переменные, что и на давление стенки.

В другом исследовании на CPM было сделано два наблюдения:(i) два слоя пластика образовались в начале карбонизации параллельно подошве и своду и продвигались к центру печи, и (ii) слои пластика отсутствовали. параллельно двери были сформированы. Для отношения давления газа к давлению на стенку было найдено значение около 0,5.

Различия в соотношении максимального давления газа и пикового давления, о которых сообщалось в различных исследованиях, объяснялись различиями в испытательном оборудовании и методике. В печи с подвижной стенкой, хотя коксование в основном происходило от нагревательных стенок, в то же время значительное коксование шло внутрь от подошвы, свода и, возможно, от дверей, что уменьшало площадь пластиковых слоев, которые сходились в центре печи.

ПСК предложила формулу для времени встречи слоев пластика в центре печи. Формула Pw/Pi =Si/S, где Pw — пристеночное давление, Pi — внутреннее давление, S — боковая поверхность заряда, Si — площадь проекции пластического слоя на центральную плоскость при время пика пристеночного давления. Pi было больше, чем Ps, и эти давления были одновременно внутренним и пристенным давлением. Si оценивали путем разгрузки испытательных печей в тот момент, когда два основных слоя пластика соединялись вместе. Отношение k =Si/S по определению было равно 1 в момент загрузки, в процессе коксования оно уменьшалось из-за концевых эффектов и становилось равным нулю после повторного затвердевания угля. В полномасштабной печи концевые эффекты были малы по сравнению с высотой стенки, так что отношение Si/S было около 1, а давление стенки коксования должно было равняться максимальному давлению газа в центре. Было высказано предположение, что если смесь, карбонизированная при определенных условиях в испытательной печи, создает давление на стенку P, то ожидаемое давление в большой печи, работающей в тех же условиях, должно быть порядка 2P.

Установка пределов безопасности.

Несколько исследований, проведенных в печах с подвижными стенками и полноразмерных печах, были направлены в основном на контроль явления давления коксования и защиту печей от повреждений, вызванных избыточным давлением. Для оценки угольной смеси обычно используется испытание в печи с подвижной стенкой, а полученное максимальное давление на стенку используется для классификации угольной смеси как безопасной или опасной по сравнению с ранее установленными пределами. BD смеси в испытательной печи считается чрезвычайно важным. Оно должно быть как минимум равно среднему значению для полномасштабной печи, а желательно несколько выше.

Является ли давление чрезмерным или нет, зависит не только от того, какое давление оказывается, но и от того, какое давление может выдержать стенка печи. Следовательно, было предпринято много усилий для оценки прочности стен коксовой печи.

Требования к прочности стенок в значительной степени определяются максимальным неуравновешенным давлением коксования, которое воздействует на стенки во время процесса карбонизации. Эти неуравновешенные давления вызывают изгиб стены в горизонтальном направлении, который необходимо стабилизировать за счет вертикальной гравитационной нагрузки, включая вес крыши и стены, поскольку стыки в стене не имеют постоянной прочности на растяжение.

Исследование было проведено в специально построенной стене коксовой печи, которая подвергалась боковому давлению гидравлического пресса. Показано, насколько мало сопротивление стенки коксовой печи боковому давлению. Первоначальные трещины появились в стене, когда давление было около 0,09 кг/кв. см, и скорость вздутия быстро увеличивалась при повышении давления до 0,13 кг/кв. см. На основании этих результатов для холодной стены был предложен очень низкий безопасный предел в 0,07 кг/кв. см. Очень низкий предел ограничивает гибкость в выборе источников угля, угольных смесей и условий карбонизации. Таким образом, после сравнения результатов карбонизации нескольких сотен углей в печи с подвижными стенками и с учетом поведения этих углей в промышленных печах были установлены следующие пределы безопасности для углей, карбонизированных в коксовых печах.

- Угли, развивающие давление более 0,14 кг/кв. см, опасны.

- Угли, давление которых превышает 0,11 кг/кв. см, могут быть опасны при регулярном коксовании в печах высотой более 3 метров (м).

- Угли с давлением менее 0,11 кг/кв. см безопасны.

На основании своей работы в 1948 и 1952 годах Британская ассоциация по исследованию кокса (BCRA) пришла к выводу, что смесь углей безопасна, если давление, создаваемое в их испытательной печи, составляет менее 0,14 кг/кв.см. Этот предел был подтвержден дальнейшими работами, проведенными в BCRA в 1956 году. В этой работе они загрузили несколько смесей в коммерческие печи, срок службы которых истек, и в печь с подвижными стенками. Они измерили движение стен в полноразмерных печах с помощью специальной аппаратуры, и стены были осмотрены в ходе испытания и после охлаждения батареи, чтобы определить движение и констатировать повреждение. Они предположили, что может происходить упругий прогиб стенок промышленных печей до 0,13 мм без появления трещин. За пределами этой точки дальнейший изгиб не происходит быстро, и происходит растрескивание.

В 1960-х и 1970-х годах преобладающим стало строительство высоких (6 м и более) коксовых печей. Эти коксовые печи эксплуатировались в предположении, что давление коксования ниже 0,14 кг/кв.см безопасно. В результате в некоторых случаях эти печи получили серьезные ранние невосприимчивые повреждения. Сообщалось, что батарея высотой 6 м получила прогрессирующее повреждение и была остановлена менее чем через 5 лет эксплуатации. Исследования по определению причин преждевременного разрушения включали структурный анализ 6-метровой стены.

Проведено математическое исследование стенки печи длиной 6 м, находящейся под давлением с одной стороны. На основании этого анализа было рассчитано, что неуравновешенное боковое давление, которое может вызвать обрушение, составляет чуть более 0,12 кг/кв.см. Принимая во внимание рекомендуемый коэффициент динамической нагрузки 1,7, а также эксплуатационную пригодность относительно образования трещин, было рекомендовано, чтобы допустимое неуравновешенное боковое давление не превышало 0,07 кг/кв.см.

Факторы, влияющие на давление коксования

С начала 1950-х годов печь с подвижными стенками и другие пилотные печи аналогичного размера использовались для оценки угля для коксования. Опытно-промышленные испытания дешевле полномасштабных испытаний в печи и, как правило, дают хорошее представление о поведении углей в более крупном масштабе. Некоторую уверенность дает сравнение внутреннего давления газа, создаваемого в печах с подвижной стенкой и полноразмерных печах. Большинство исследований факторов, влияющих на давление коксования, проводились с использованием опытных печей.

Было обнаружено, что многие факторы влияют на величину давления коксования. Их можно разделить на три широкие категории, а именно (i) присущие углю характеристики, (ii) подготовка угля и физические свойства и (iii) условия работы печи.

Уголь – Ранние исследования показали, что опасные давления встречались при загрузке углей с содержанием ВМ в пересчете на сухую беззольную массу от 16 % до 30 %, и никогда – с углями с более низким или более высоким содержанием ВМ. Было обнаружено, что сильно расширяющиеся угли состоят в основном из светлых углей, а те, в которых доля тусклого угля выше, проявляют меньшую силу расширения. Следовательно, из петрографических исследований можно сделать некоторые выводы о степени расширения углей.

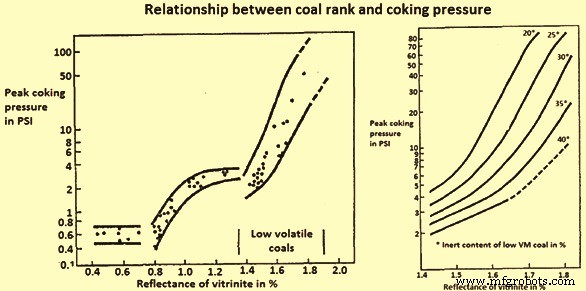

Компания Bethlehem Steel Corporation провела серию экспериментов по влиянию состава угля на давление коксования с использованием испытательной печи диаметром 18 дюймов (457 мм) и большого разнообразия отдельных углей и угольных смесей. Было обнаружено, что существует общая взаимосвязь между маркой угля (по показателю отражательной способности витринита) и давлением коксования (рис. 4). Из Рисунка 4 видно, что высокое давление коксования имеет тенденцию создаваться некоторыми, но не всеми углями с низким содержанием летучих веществ и коэффициентом отражения более 1,35 %. Кроме того, было обнаружено, что давление коксования не только увеличивается с увеличением марки угля, но также увеличивается с уменьшением содержания инертных материалов.

Рис. 4. Взаимосвязь между сортностью угля и давлением коксования

Угольная сортность и инертное содержание имеют синергетическое взаимодействие. На любом заданном уровне ранга давление коксования имеет тенденцию быть ниже, если уголь имеет высокое содержание инертных материалов. Когда принимается во внимание только влияние угля с низким содержанием летучих мышей, давление, создаваемое угольной смесью, увеличивается с увеличением коэффициента отражения угля с низким содержанием летучих мышей, и это увеличение ускоряется, когда коэффициент отражения угля с низким содержанием летучих мышей превышает 1,65%. Однако знание марки не позволяет с какой-либо степенью достоверности оценить опасность коксования угля. Можно констатировать, что между 18 % и 25 % VM опасность велика, а между 25 % и 28 % VM она все еще существует, хотя и в меньшей степени. Угли с низким содержанием летучих веществ с коэффициентом отражения более 1,65 % и низким содержанием инертных материалов создают высокое давление независимо от того, коксуются ли они отдельно или в смесях.

Окисление угля – Окисление угля снижает максимальную пластичность и зона пластичности сужается. Было обнаружено, что окисление некоторых углей сначала увеличивает давление коксования, но затем происходит падение расширения и резкое снижение давления коксования. При этом индекс М10 увеличивается.

Инфракрасные исследования с преобразованием Фурье (FIR) показывают, что на ранних стадиях окисления основными образующимися функциональными группами являются карбонильная и карбоксильная. При более высоких степенях окисления данные указывают на значительное увеличение эфирных, сложноэфирных и фенольных групп. Потеря пластических свойств при окислении объясняется образованием поперечных связей эфира и сложного эфира.

Исследовано влияние окисления воздухом трех испанских углей. По результатам сделан вывод, что для углей, которые по испытанию были охарактеризованы как «опасные», окисление повышало их опасный характер до максимума при определенной степени окисления, после чего резко снижалось. Для угля, охарактеризованного как безопасный, заметного эффекта от окисления воздухом не наблюдалось.

При изучении в CPM влияния окисления на низкую проницаемость между 500°C и 600°C, проявляемую высокосортными углями, было показано, что проницаемость увеличивается с окислением. Это связано с увеличением объема открытых пор в окисленных углях. Существует общее мнение, что трудно снизить давление коксования путем окисления без одновременного ухудшения качества кокса, в то время как умеренное окисление может повысить давление.

Исследования угольных смесей – Проведен ряд экспериментальных исследований поведения угольных смесей и давления их коксования. Смеси загружали самотеком при влажности 3,5 % и простом дроблении до 80 % менее 2 мм. По результатам было сделано следующее заключение.

- Уголь, дающий среднее давление коксования при загрузке отдельно, влияет на давление коксования опасного угля почти линейно в зависимости от состава шихты.

- Угли с высоким содержанием летучих мышей, которые не дают давления коксования, снижают давление быстрее, чем пропорционально добавленному количеству. Так они более эффективно снижают давление. Эффективность таких углей тем выше, чем ниже их ранг.

- Полуантрацит (низкий VM) ведет себя иначе. Если его измельчать вместе с шихтой, заметно влияние на снижение давления, но также наблюдается заметное ухудшение качества кокса. С другой стороны, если он измельчается отдельно (95 % до размера менее 1 мм), добавления 15 % достаточно для снижения давления, и качество кокса снижается лишь незначительно. Полуантрацит, являющийся инертным, увеличивает вязкость угля при плавке, что ухудшает сцепление угля. Это также снижает усадку полукокса, в то время как при добавлении углей с высоким содержанием летучих веществ усадка увеличивается.

Также было замечено, что угольные смеси дают более высокое давление, чем давление, создаваемое отдельными углями при загрузке по отдельности. Это происходит, когда легкоплавкий уголь с низким содержанием летучих веществ соединяется с очень легкоплавким углем. Тогда флюидные условия позволяют выразить опасный характер угля с низким содержанием летучих веществ.

В BCRA было обнаружено, что в отношении развития давлений набухания поведение бинарной смеси в значительной степени зависит от характера угля, который находится в избытке в смеси. Из их исследований эффектов смешивания было сделано следующее заключение.

- Давление коксования возникает только для угольных смесей с ВМ менее 24 %.

- Добавка 30 % слабококсующегося угля значительно снижает опасные свойства низкомолекулярных углей.

- В смесях углей с высоким/низким содержанием вязкости снижение давления происходит при увеличении доли угля с высоким содержанием вязкости.

- В трехкомпонентных смесях с аналогичным содержанием ВМ добавление 15 % почти не коксующегося угля предотвращает развитие какого-либо давления коксования.

Эффект добавления основного тона – Снижение доступности углей высокого сорта привело к повышенному интересу к использованию пековых добавок в угольных шихтах для производства металлургического кокса. Пек может действовать как кольматант и повышать прочность получаемого кокса. Пек (i) модифицирует пластическое состояние, и эта модификация связана с реакциями переноса водорода (H2), включающими перемещение H2 от пека к свободным радикалам, что стабилизирует пластическое состояние, (ii) расширяет пластический слой и (iii) увеличивает эволюция ВМ. Добавление пека в уголь приводит к увеличению давления коксования, но величина эффекта зависит от природы угля.

Влияние инертных материалов – Было обнаружено, что относительно небольшой доли инертных веществ достаточно для значительного снижения давления угля, в то время как размер частиц инертных веществ оказывает очень большое влияние. Инертные вещества могут иметь несколько эффектов, а именно (i) эффект разбавления угля, поскольку объем инертных материалов не изменяется, пространство, доступное для набухания угля, увеличивается, (ii) эффект размера частиц, означающий, что если размер инертного мельче, чем уголь, он увеличивает среднюю крупность, тем самым снижая давление, (iii) специфическое действие, так как инертные вещества поглощают определенное количество смолы и битума, уменьшая текучесть и набухание угля, чем мельче и пористее инертные вещества, тем больший эффект, (iv) изменить усадку заряда после повторного затвердевания, (v) инертные вещества могут повысить проницаемость пластикового слоя.

В BCRA было проведено исследование добавления коксовой мелочи при давлении коксования. Обычно среднее давление на стенку уменьшается с увеличением доли коксовой мелочи. В другой серии испытаний с крупной мелочью до 30 % было обнаружено, что максимальное внутреннее давление газа снижается при добавлении более 5 % коксовой мелочи, в то время как максимальное давление на стенке заметно не снижается до тех пор, пока не будет добавлено более 10 %. .

Патент на снижение давления коксования предполагает добавление от 2 % до 8 % хлопьев, образованных из опилок или других инертных материалов. The action of flakes is considered to be the disruption of the plastic layers in the oven charge, thus providing the necessary passage for the gases.

Effect of oil addition – The addition of oil in coal blends, changes the BD at constant moisture content and decreases the pressure. The added oil acts as a diluent and a reduction in pressure can be achieved without damaging the mechanical properties of the resultant coke. It has been observed that the addition of anthracene oil decreases the wall pressure of coals considerably while the maximum in the pressure is observed at a very low temperature, less than 300 deg C. This has been attributed to the ‘balloon effect’, i.e., the volatiles from the oil formed at low temperatures become trapped between the advancing plastic layers and their accumulation leads to the development of pressure.

Effect of moisture – An increase in the moisture in the charge decreases the pressure by decreasing the BD. The use of wet charges makes the carbonizing process very uneven and highly disturbed. The steam acts on the coal particles affecting their ability to absorb the liquid pyrolysis products. The moisture breaks through the plastic zone at different points and so by travelling along the chamber wall reaches the gas free space. The result is a highly deformed plastic layer.

The joining of the plastic layers is spread chronologically and locally over individual sections. So the pressure on the wall manifests itself only in a reduced form. On the other hand during carbonization of preheated charges the plastic layers formed converge with parallel faces to the heating walls and at the same time practically join together over the entire length and height of the chamber thus the pressure on the wall attains its maximum value.

During carbonization in slot type ovens, the moisture content across the charge rises steadily, in comparison with the moisture of the original charge, as moisture is distilled towards the oven centre. .

Several investigators measuring internal pressure in the full scale ovens recorded a peak pressure coinciding with the temperature reaching 100 deg C at the oven centre. This peak is called the water or steam peak and is attributed to the fact that the steam can no longer condense in this region of the oven and must be expelled. Eventually it becomes trapped within the plastic envelope.

In a study, it has been found that the average water peak pressure depends only on the coal moisture and it decreases as moisture is increased suggesting that the BD is the important factor.

Effect of bulk density – BD is regarded as the most important of the variables affecting coking pressure. By increasing the BD, a safe blend can develop very high pressures. In several studies, it has been proved that the danger of damage to the oven increases with greater charge densities. With the erection of large ovens, the influence of BD of coal on the degree of expansion become more important because the coal charge become denser on account of the increased height of the fall during charging.

In several studies on the influence of BD on coking pressure, it is seen that a lack of agreement exists regarding the nature of the functional relationship between test oven wall pressure and BD. In some of the studies it is claimed that the logarithm of wall pressure with BD gives a straight line with slope, while in the other studies it is claimed that this relationship is better represented by a curve. In another it has been shown that at densities above 800 kg/cum (dry), the rate of increase in pressure with increasing BD is enhanced.

In a study at BCRA, it has been shown that gas pressure also displays the same variation with BD as wall pressure. It has been concluded that a given change of BD produces a given change in pressure irrespective of the method employed for BD control.

In a more recent work on the influence of BD on coking pressure, where a single blend has been used with different bulk densities, it has been seen that the variations in BD have been achieved in different ways such as oil addition, preheating treatment, variations in moisture content. In this study it has been found that BD has a large influence on the coking pressure and it is probably the most important factor affecting the pressure developed by any coal or blend charge.

Effect of particle size – When coal particles differing in size are heated the conditions for the transport of the gaseous pyrolysis products from the middle of the particle to the surface differs. The larger is the particle size, the greater has the pressure developing inside it as a result of the pyrolysis of the organic mass. This promotes condensation which exerts a major influence on the subsequent thermal changes of the coal substance. It has been found that the initial softening temperature increases and the plastic temperature range becomes smaller as the particle size decreases but the viscosity of the plastic mass increases.

It is difficult in practice to analyze separately the influence of BD and particle size on coking pressure. It is known in fact that an increase in the fineness of the blend involves a reduction in charge density and a reduction in coking pressure. The independent influence of crushing on coking pressure has been studied. In the study examination has been carried out regarding the influence of the degree of overall fineness of the blend, the degree of fineness of each blend constituent (differential crushing) and finally the effect of the mode of crushing, i.e., the shape of the size distribution curve. It was found that at practically constant density, the particle size has a very marked effect on coking pressure, fine crushing reducing the pressure.

Crushing the constituents of a blend separately does not seem to present any particular advantage. A study has shown that systematic crushing can in certain cases have a specific effect, i.e., at the same degree of fineness the pressure is lower than with simple crushing. The conclusion of this study is that the pressure depends much on the proportion of coarse particles (higher than above 2 mm to 3 mm).

By examining the simultaneous action of bulk density and crushing it has been found that the effect of one of the factors depends on the level of the other. Thus the effect of density is greater, the coarser the crushing and similarly, the effect of crushing is more pronounced, the higher the density.

Effect of oven width – The effects of changes in width of the oven chamber, studied using pilot ovens on the wall pressure is not consistent. In the area of 150 mm to 330 mm, the oven width seems to have a substantial effect with decrease of wall pressure with increasing width. However, for greater widths the effect is small or negligible.

At BCRA by using two different ovens with widths 300 mm and 426 mm, it has been found no significant difference between the pressures developed by a given coal when carbonized under similar conditions of BD and flue temperature.

In one of the studies a good correlation has been reported between wall pressure measured in both 150 mm and 300 mm in wide ovens. The plastic area/wall area ratio has been about the same for both these widths.

The coking pressure value measured in a movable wall oven is associated with the ratio K given by surface area of plastic zone/surface area of heating wall. When the width of the chamber is increased so is the increase in the carbonization time. So more time is available for carbonization to progress simultaneously from the sole upwards and the roof downwards, the final plastic layer therefore has a smaller area in a wide oven than in a narrow one. This has been confirmed by direct measurement of the plastic zone area through premature pushing. Thus widening of the chamber involves a reduction in coking pressure but the magnitude of the variation depends on the blend considered while generally remaining small.

Effect of flue temperature – An increase in flue temperature increases the heating rate which in turn (i) shifts the softening and re-solidification temperatures to higher values widens the plastic temperature range, (ii) increases the flow of gas liberated in the plastic layers, (iii) increases the thickness of the plastic layer, and (iv) reduces the viscosity. The increase in flue temperature also reduces the thickness of the plastic layer due to the increase of the temperature gradient. These effects act on opposite directions so the final effect can be very small or insignificant. By studying this effect the BCRA found that with two blends and one coal, higher heating rates resulted in some increase in wall pressure. However with one coal the opposite was observed and with two other coals they found no obvious effect.

In a study where testing of two blends has been carried out at three levels of temperature 1020 deg C, 1120 deg C, and 1200 deg C, it has been seen that, one blend has shown an increase in both wall and gas pressure with increasing flue temperature while the effect produced using the other blend was not significant.

In another investigation, where the influence of coking rate on gas pressure in commercial ovens has been studied, it has been concluded that increased coking rates has not significantly increased the pressure of the charged blends for the range of coking rates used (the centre of the oven has reached 900 deg C in 12.3 hours to 18.3 hours).

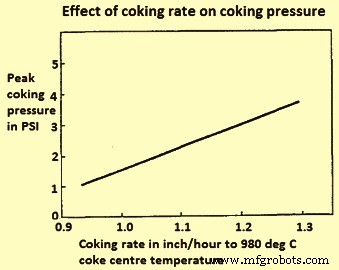

Other investigators have found that coking at faster rates increase the pressure in a consistent way (coking rate is based on time required to reach a coke mass centre temperature of 980 deg C) (Fig 5).

Fig 5 Effect of coking rate on coking pressure

Производственный процесс

- BME280 Температура, влажность и давление на дисплее Nextion

- BMP280:измерение температуры, давления и высоты

- Измерение и регистрация давления в Arduino

- Доменный шлак и его роль в работе печи

- Железо прямого восстановления и процессы его производства

- Станки с ЧПУ и их преимущества в промышленном машиностроении

- Мельничный станок и его различные подкатегории

- Понимание дуговой сварки шпилек и ее методов

- Понимание обработки и производства пластмасс

- Понимание шасси автомобиля и его важность