Процесс Corex для производства железа

Процесс Corex для производства железа

В конце двадцатого века было предпринято несколько новых инициатив по разработке технологии восстановительной плавки, которая может стать альтернативным путем производства жидкого чугуна (жидкого чугуна), поскольку производство чугуна в обычных доменных печах (ДП) зависит от металлургического угля, который требуется для производства доменного кокса, необходимого для производства чугуна в доменной печи. Металлургический уголь не только дорог, но и связан с экологическими проблемами при его переработке в доменный кокс в коксовых батареях. Процесс восстановительной плавки – это процесс, основанный на технологии восстановительной плавки, и, следовательно, в этом процессе производство чугуна осуществляется без использования металлургического кокса. Процесс Corex является одной из таких инициатив. Это первый и единственный коммерчески установленный процесс плавки-восстановления на основе некоксующегося угля, который доступен в качестве альтернативы доменной печи для производства чугуна.

Процесс Corex был разработан австрийским поставщиком технологий VOEST в конце 1970-х годов, и его осуществимость была подтверждена в 1980-х годах. Первая опытная установка была установлена в Келе, Германия, в 1981 году. Однако коммерциализация была достигнута вместе с южноафриканским производителем стали ISCOR, где в ноябре 1989 года на заводе в Претории был введен в эксплуатацию модуль C-1000 (C – 0,5 M). Этот реактор первого поколения, называемый плавильным газификатором, имел диаметр горна 5,5 м и производительность чугуна от 40 до 60 тонн в час. Проектная мощность завода составляла 300 000 метрических тонн в год. Общая применимость этого процесса первого поколения была ограничена, и нужно было решить множество технических проблем. Тем не менее, это помогло преодолеть критическую стадию демонстрации этой технологии восстановительной плавки.

После того, как успех технологии восстановительной плавки был достигнут за счет работы модуля C-1000, разработчик процесса представил модуль C-2000 (C-0,8 M). Этот модуль имеет диаметр горна 7,3 м и производительность чугуна от 80 до 100 тонн в час. Проектная мощность завода составляет от 600 000 тонн в год до 800 000 тонн в год. Первый завод, который был введен в эксплуатацию с этим модулем, был в 1995 году на заводе Pohang компании POSCO. Ввод в эксплуатацию состоялся в 1995 году. С тех пор один модуль C-2000 был введен в эксплуатацию на заводе Arcelor Mittal South Africa — Saldanha Works (декабрь 1998 г.), два модуля на заводе JSW Bellary в Индии (август 1999 г. и апрель 2000 г.) и два модуля на заводе ESSAR в Хазире, Индия.

После коммерческого успеха модуля C-2000 разработчик процесса Corex начал предлагать также модули большей производительности, а именно (i) модуль C-1.0 M с диаметром горна 7,8 м и производительностью чугуна от 100 тонн в час до 125 тонн. в час и с номинальной производительностью от 800 000 тонн в год до 1 миллиона тонн в год, (ii) модуль С-1,3 М с диаметром горна 9,4 м и производительностью чугуна в диапазоне от 125 тонн в час до 160 тонн в час и номинальной производительностью от 1,0 млн. от 160 тонн в час до 180 тонн в час и номинальной производительностью от 1,3 млн тонн в год до 1,5 млн тонн в год, и (iv) модуль С-2,0 М с диаметром горна 11,5 м и чугуном производительность от 210 тонн в час до 240 тонн в час и с номинальной производительностью от 1,7 млн тонн в год до 2,0 млн тонн в год. Из этих модулей большей емкости два модуля C-3000 (C-1,5 M) были введены в эксплуатацию китайской группой Baosteel на их заводе в Луоджине в Шанхае:один в ноябре 2007 года, а второй – в марте 2011 года.

Сегодня технология Corex является признанным процессом производства жидкого чугуна, качество которого идентично чугуну, полученному в доменной печи. Это промышленно и коммерчески проверенный процесс восстановления прямой плавки, который обеспечивает экономичное и экологически безопасное производство жидкого чугуна непосредственно из железной руды и некоксующегося угля. Этот процесс является единственной альтернативой традиционной доменной печи, состоящей из аглофабрики, коксовой печи и доменной печи.

Процесс Corex отличается от процесса доменной печи тем, что (i) прямое использование некоксующегося угля в качестве восстановителя и источника энергии, (ii) железная руда может быть напрямую загружена в процесс в виде кусковой руды и окатышей, и (iii) использование чистого кислорода вместо обогащенного азотом горячего дутья. Возможно прямое использование некоксующегося угля, поскольку уголь обугливается внутри плавильного газификатора. Высокая температура купола превышает 1000°С, что приводит к полному крекингу углеводородов, выделяемых некоксующимся углем, и предотвращает образование смолы. Типичная рудная нагрузка для Corex составляет 30 % кусковой руды и 70 % окатышей. Результаты эксплуатации показали, что стабильная работа возможна даже при доле кусковой руды до 80 %. При использовании кислорода высокой чистоты в процессе Corex образуется колошниковый газ, не содержащий азота. Благодаря своей высокой теплотворной способности этот газ можно перерабатывать для восстановительной работы или использовать для производства тепла или энергии.

Привлекательность процесса Corex обусловлена (i) качеством чугуна, подходящим для производства стали, (ii) низкими инвестиционными и эксплуатационными затратами из-за исключения коксовых печей и производств по производству побочных продуктов, (iii) низким уровнем выбросов, связанных с процессом, (iv) ) использование широкого спектра железных руд и особенно некоксующихся углей и (v) производство очень ценного экспортного газа, который можно использовать для различных целей, таких как производство электроэнергии, производство прямого восстановления или замена природного газа.

Описание процесса

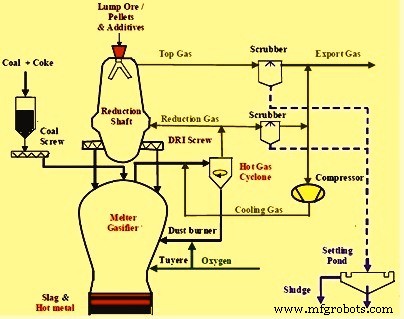

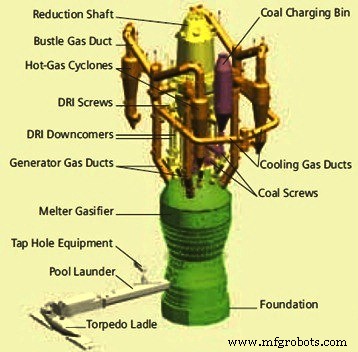

Наиболее инновационной особенностью процесса Corex является разделение операций восстановления и плавки железа на два отдельных реактора, а именно шахтный восстановитель и плавильный агрегат-газификатор. В двухстадийном режиме процесса ПВЖ, полученный из шахтной печи, загружают в плавильный агрегат-газификатор для плавки. В плавильной печи-газификаторе некоксующийся уголь газифицируется путем подачи кислорода, а предварительно восстановленная железная руда/окатыши плавятся. Выходящий газ используется для восстановления железной руды/окатышей в верхней шахтной печи. Схематическая технологическая схема показана на рис. 1, а схематический вид основных секций установки Corex показан на рис. 2.

Рис. 1. Схема процесса Corex

Рис. 2. Схематическое изображение основных секций установки Corex

Железная руда (кусковая руда, окатыши или их смесь) загружается в восстановительную шахту, где она восстанавливается до железа прямого восстановления (DRI) восстановительным газом в противотоке. Материалы опускаются в редуктор под действием силы тяжести. Восстановительный газ с температурой от 800°С до 850°С и с давлением более 3 кг/кв. см движется в направлении противотока к верхней части шахты и выходит из шахты при температуре от 250°С до 300°С. - материал подшипника подвергается непосредственному восстановлению до более чем 90 % металлизации в валу и называется DRI (железо прямого восстановления). Степень металлизации DRI и прокаливание добавок сильно зависят от четырех параметров, а именно (i) количества и качества восстановительного газа, (ii) температуры восстановительного газа, (iii) способности к восстановлению железосодержащей шихты и (iv) средний размер частиц и распределение загруженных твердых частиц. Затем горячий DRI (около 800°C) и частично кальцинированные известняк и доломит выгружаются в плавильную печь-газификатор из восстановительного вала через разгрузочные винтовые конвейеры с регулируемой скоростью.

Плавильную печь-газификатор можно в основном разделить на три реакционные зоны, а именно (i) зону свободного газа (верхняя часть или купол), (ii) зону обугленного слоя (средняя часть над кислородными фурмами) и (iii) зону горна (нижняя часть). ниже кислородных фурм). Из-за непрерывного потока газа через обугленный слой также существует псевдоожиженный слой в переходной зоне между обугленным слоем и свободной зоной плиты. Печь-газификатор работает при давлении от 3 кг/кв.см до 5 кг/кв.см и включает верхнюю зону кипящего слоя при температуре около 1500°С и нижнюю зону плавления и сбора жидкости при температуре около 1550°С. Некоксующийся уголь , известняк и кварцит загружаются с помощью системы шлюзовых воронок в надводный борт над зоной псевдоожиженного слоя, где они быстро нагреваются до температуры от 1000 до 1200°С. нагрузка внутри ствола из-за налипания руды/окатышей и поддержания адекватной проницаемости пласта.

Летучие вещества удаляются, а раздробленные частицы связанного углерода попадают в зону газификации, где через фурмы доменного типа впрыскивается кислород для сжигания углерода до монооксида углерода (СО). Впрыскиваемый кислород газифицирует полукокс и образует CO. Явное тепло горячих газов передается в слой полукокса, который используется для плавки железа и шлака и других металлургических реакций. Экзотермическое сжигание обеспечивает энергию для завершения восстановления горячего прямого восстановления и расплавления шлака и железа. Помимо окончательного восстановления и плавления, в плавильной печи-газификаторе также протекают все другие металлургические реакции. Выпуск чугуна и шлака производится, как и в обычной доменной печи.

Восстановительный газ для шахтной печи получают путем частичного сжигания угля кислородом в кипящем слое плавильной печи-газификатора. Газ в диапазоне температур от 1050°С до 1100°С из плавильной печи-газификатора охлаждается до температуры восстановительного газа (800°С до 850°С) добавлением охлаждающего газа. Газ очищается в горячем циклоне для повторного использования унесенных мелких частиц. Затем часть чистого газа вводят в шахтную печь в виде восстановительного газа, содержащего более 94 % CO плюс H2 (водород). Оставшийся газ смешивается с очищенным газом из шахтной печи, и эта смесь используется в качестве экспортного топливного газа. Экспортный топливный газ также известен как газ Corex.

Теплотворная способность газа Corex составляет около 2000 ккал/Н м3. Основные компоненты газа Corex по объему составляют около оксида углерода – 44 %, двуокиси углерода – 30 %, водорода – 21 %, влаги – 1 %, азота – 2 %, метана – 1,5 % и содержания пыли – менее 5 мг. /N кам. Давление газа Corex, подаваемого различным потребителям, обычно составляет около 700 мм водяного столба.

Расчет баланса тепла и массы для процесса производства чугуна играет важную роль при работе процесса Corex. .

Система рециркуляции, состоящая из компрессорной станции и удаления СО2, позволяет использовать больше экспортного газа для металлургических работ. Это поднимает использование экспортного газа на более высокий уровень и улучшает общую экономику процесса, а также делает его более безопасным для окружающей среды. Из-за этого повышенного использования газа, основанного на рециркуляции газа, производство газа в плавильном газификаторе может быть значительно снижено, что непосредственно отражается на снижении потребления топлива и кислорода. При этом производство шлака также сокращается более чем на 20 %.

Химия процесса

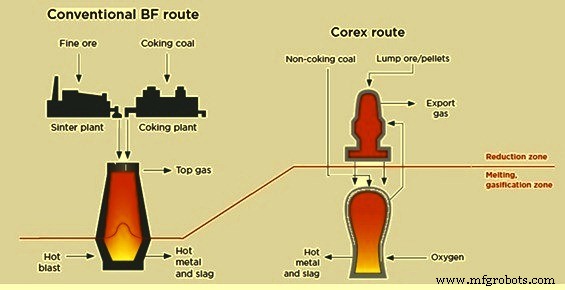

В процессе Corex используется концепция доменной печи, но доменная печь фактически разделена на две половины на границе зоны когезии (рис. 3). Процесс состоит из трех этапов. Первая стадия процесса происходит в восстановительной шахте, где железорудная шихта восстанавливается газами, исходящими из плавильного агрегата-газификатора, и превращается в горячий ПВЖ. Горячий ПВЖ механически переносится в плавильный агрегат-газификатор, где происходит вторая и третья стадии процесса. Вторая стадия процесса состоит из плавления и науглероживания горячего ПВЖ углем и кислородом, подаваемым в счетчик-газификатор. На третьей стадии процесса, протекающей в верхней части плавильной печи-газификатора, поддерживается псевдоожиженный слой полукокса. Здесь CO2 (двуокись углерода) и влага (H2O) преобразуются в CO и H2. Поскольку в газе, выходящем из печи-газификатора, CO2 или H2O практически отсутствуют, степень дожигания газа Corex равна нулю, в результате чего получается газ, богатый химической энергией.

Рис. 3. Сравнение концепций маршрута доменной печи и маршрута Corex

Реакции, происходящие в редукторном валу, следующие.

- Уменьшение содержания железа с помощью CO и H2 и его металлизация в несколько этапов. Fe2O3-> Fe3O4 -> FeO-> Fe.

- Кальцинирование известняка и доломита. CaCO3 =CaO + CO2 и CaCO3.MgCO3 =CaO.MgO + 2CO2.

- Реакция отложения углерода и образование карбида железа (Fe3C). 2CO =CO2 + C и 3Fe + 2CO =Fe3C+ CO2.

Из вышеупомянутых реакций реакции восстановления оксида железа водородом и прокаливанием являются эндотермическими, тогда как реакции восстановления оксида железа газообразным CO и осаждением углерода являются экзотермическими по своей природе. Восстановительный газ практически полностью обессеривается в шахте за счет негашеной извести и доломита по реакциям CaO + H2S =CaS + H2O и MgO + H2S =MgS + H2O. Низкое содержание сероводорода в колошниковом газе важно для дальнейшего использования газа Corex.

В плавителе-газификаторе происходят следующие реакции.

- Сушка угля происходит при 100°С.

- Дегазация угля, происходящая в диапазоне температур от 200°С до 950°С, с выделением метана (СН4) и высших углеводородов (CnHm).

- Разложение летучих веществ происходит из-за более высокой температуры, преобладающей в свободной зоне плавильного агрегата-газификатора. На этом участке происходит расщепление углеводородов на водород и элементарный углерод (CnHm =n C + (m/2) H2). Желательно, чтобы все высшие углеводороды подвергались крекингу в свободной зоне, чтобы гарантировать образование восстановительного газа хорошего качества. Это достигается за счет поддержания температуры купола в диапазоне от 1050°C до 1100°C. Другими реакциями, которые происходят в зоне свободного борта, являются (i) CO2 + C =2CO (реакция Будуара), (ii) H2O + C =CO + H2 (реакция водяного газа) и (iii) CO + H2O =CO2 + H2 (реакция сдвига).

- Кальцинирование некальцинированного известняка и доломита.

- Уменьшение остаточного оксида железа в губчатом железе.

- Прямое восстановление FeO в DRI происходит углеродом в слое угля.

- Горение полукокса кислородом происходит вблизи фурм, так как максимальная температура внутри плавильной печи-газификатора существует перед фурмами. Реакции газификации углерода, которые происходят в зоне фурм:(i) 2C + O2 =2CO, (ii) 2CO + O2 =2CO2 и (iii) C + CO2 =2CO.

- Плавка чугуна и шлака и разделение чугуна и жидкого шлака.

Характеристики продукта и удельный расход

Типичный анализ чугуна из процесса Corex состоит из углерода – 4,5 %, кремния – 0,5 %, марганца – 0,08 %, серы – 0,03 % и фосфора – 0,1 %. Температура чугуна составляет от 1470 до 1500 градусов C.

Типичный анализ шлака процесса Corex состоит из CaO – 35 %, MgO – 13 %, SiO2 – 31 %, Al2O3 – 15 %, FeO – 0,4 %, TiO2 – 0,5 % и S – 1,2 %. Температура жидкого шлака составляет от 1520°C до 1580°C.

Типичный анализ колошникового газа Corex состоит примерно из CO – 42 %, H2 – 19 %, CO2 – 31 % и CH4 – 1,9 %. Типичный анализ восстановительного газа составляет примерно СО – 62 %, Н2 – 23 %, СО2 – 9 % и метан – 2 %. Типичный анализ экспортного газа составляет около СО – 44 %, Н2 – 21 %, СО2 – 30 %, влаги – 1 %, N2 – 2 %, СН4 – 1,5 %, а содержание пыли – менее 5 мг/Н куб. /Р>

Типичные показатели удельного расхода на тонну чугуна составляют около 940 кг для сухого некоксующегося угля, 265 кг для добавок и 520 м3 для кислорода. Соответствующие типовые показатели удельного расхода при переработке экспортного газа на тонну чугуна составляют около 770 кг для сухого некоксующегося угля, 185 кг для добавок и 455 м3 для кислорода. Типичные показатели выработки на тонну жидкого чугуна составляют около 340 кг жидкого шлака и около 16 500 тыс. м3 экспортного газа с теплотворной способностью около 1910 ккал/н м3. Соответствующие типичные показатели выработки с рециркуляцией экспортного газа на тонну жидкого чугуна составляют около 265 кг для жидкого шлака и около 14 100 тыс. м3 экспортного газа с теплотворной способностью около 1790 ккал/N м3.

В процессе Corex около 45 % всей потребляемой энергии используется для производства чугуна, а остальная часть идет на экспорт топливного газа. Производимый чугун имеет такое же содержание углерода и кремния, как и чугун доменной печи. Однако почти вся сера в некоксующемся угле попадает в шлак и чугун. В связи с этим органическая сера в угле газифицируется и поглощается ПВЖ и возвращается в плавильный агрегат-газификатор в виде сульфида железа.

Экологические аспекты процесса

Процесс Corex улавливает большую часть загрязняющих веществ в инертном состоянии в шлаке, а выделяющиеся углеводороды разрушаются в куполе плавильной печи-газификатора. Кроме того, из-за коксования угля на месте в плавильной печи-газификаторе большая часть серы улавливается шлаком, что резко снижает выбросы газообразного SO2 или H2S. Кроме того, поскольку вместо продувки горячим воздухом используется чистый кислород, процесс Corex значительно снижает выбросы азота в виде NOx и обеспечивает преимущества в отношении выбросов пыли. Уровни выбросов при использовании процесса Corex намного ниже, чем при производстве доменной печи, состоящей из доменной печи, аглофабрики и коксовых печей.

В процессе Corex выделяется как минимум на 15 % меньше CO2 по сравнению с доменным способом производства чугуна. Выбросы в атмосферу также ниже, чем у обычных установок BF. Выбросы CO2 составляют около 1420 кг/т ТМ по сравнению с примерно 1900 кг/т ТМ для доменной печи. Выбросы SO2 составляют около 55 кг/т ТМ по сравнению с примерно 1400 кг/т ТМ при производстве доменной печи. Выбросы твердых частиц и NOx в процессе Corex составляют около 10 % от производственного маршрута доменной печи. Выбросы фенолов составляют около 0,04 г/т ТМ, а на доменном пути производства – 100 г/т ТМ. Выбросы сульфидов составляют около 0,01 г/т ТМ, а для доменного пути производства – 180 г/т ТМ. Расход аммиака для процесса Corex составляет 60 г/т ТМ, а для доменного способа производства – 900 г/т ТМ. Выбросы цианидов в сточные воды полностью исключены на маршруте Corex.

Преимущества и ограничения процесса Corex

Преимущества процесса Corex включают (i) снижение удельных инвестиционных затрат по сравнению с традиционным доменным способом производства, (ii) более низкие производственные затраты, (iii) лучшие экологические показатели из-за более низких выбросов и сбросов, (iv) более высокую теплотворную способность. экспортного газа делает его пригодным для использования в широком диапазоне применений, (v) гибкость в отношении использования сырья, поскольку можно использовать широкий спектр железных руд и углей, (vi) хорошая эксплуатационная гибкость в отношении производственных мощностей , производство останавливается, а сырье меняется.

Ограничения процесса Corex включают (i) оптимизированное распределение угля и необходимость прямого восстановления в плавильной печи-газификаторе, чтобы избежать периферийного потока горячих газов, (ii) отсутствие дожигания приводит к потере химической энергии в экспортных газах, что приводит к к высокому потреблению угля, (iii) многие виды оборудования, такие как компрессор охлаждающего газа, ориентированы на техническое обслуживание, (iv) передача горячего прямого восстановления и рециркуляция горячего газа опасны, особенно в периоды их технического обслуживания, (vi) плавильная печь-газификатор подвержены высокой частоте пиков давления из-за использования сырого угля с плохим состоянием угольного пласта, что приводит к заклиниванию систем рециркуляции пыли, а также систем газоочистки, (vii) чувствительность параметров качества технологических входов, таких как гранулометрия, процентное содержание мелочи на входе, растрескивании и разложении угля, железной руды и окатышей при высокой температуре.

Производственный процесс

- Процесс производства вольфрамово-никелевого сплава железа

- Процесс Finex для производства жидкого чугуна

- ITmk 3 Процесс изготовления железных самородков

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- Щелевая прокатка для производства прутков

- Процесс CONARC для производства стали

- Процесс прокатки стали

- Производство бесшовных труб

- Важные советы по процессу инженерного проектирования для успешного производства