Разработка восстановительных процессов плавки для производства чугуна

Разработка процессов восстановительной плавки для производства чугуна

Процессы восстановительной плавки (SR) являются самой последней разработкой в технологии производства чугуна (жидкого чугуна). Эти процессы сочетают газификацию некоксующегося угля с восстановлением расплава железной руды. Энергоемкость процессов СК ниже, чем у доменных (ДП), так как не требуется производство кокса и также снижается потребность в подготовке железной руды.

Процесс производства чугуна SR был задуман в конце 1930-х годов. История развития процессов СИ восходит к 1950-м годам. Фундаментальные исследования СИ железной руды в лабораторном масштабе были впервые начаты Дэнси в 1951 году. Однако серьезные усилия начались с 1980 года.

Во второй половине двадцатого века существовало два отдельных направления развития технологии первичного производства чугуна.

Первая линия развития была сосредоточена на доменной печи, которая оставалась основной технологической установкой для производства чугуна. В целом это направление развития не предусматривало каких-либо радикальных технологических изменений в самой печи. Он прошел через постепенную эволюцию, которая включала (i) увеличение размера печи, (ii) улучшение подготовки шихты, (iii) увеличение давления в колошнике, (iv) повышение температуры горячего дутья, (v) бесконусность загрузки и улучшения распределения шихты, (vi) усовершенствования огнеупоров и систем охлаждения, (vii) впрыск вспомогательного топлива (топливный газ, жидкое топливо или пылевидный уголь) и обогащение дутья горячим воздухом кислородом (O2) и (viii ) применение средств автоматизации, а также усовершенствование контрольно-измерительной техники. Продолжающийся успех производства чугуна в доменной печи отражает очень высокий уровень термической и химической эффективности, который может быть достигнут при производстве чугуна, и, как следствие, преимущества в затратах. На самом деле, в случае крупных BF они дополняются эффектом масштаба.

Однако технология производства чугуна на доменных печах в настоящее время достигла такой стадии, когда технически и экономически эффективное производство осуществляется в больших масштабах, обычно порядка 2 миллионов тонн (Мт) в год до 3 Мт в год. Кроме того, для производства чугуна в доменной печи требуется значительная сопутствующая инфраструктура и производственные мощности, в том числе производство кокса и оборудование для агломерации железорудной мелочи. Это приводит к высокой капиталоемкости современного комплекса доменных печей, который не только требует очень длительного периода времени для его строительства, но и должен эксплуатироваться почти на уровне мощности, чтобы быть экономически жизнеспособным.

Вторая линия развития, параллельная разработкам в BF, заключалась в значительных усилиях, направленных на разработку более мелких и более гибких производственных маршрутов при меньших инвестиционных затратах. Это привело к развитию альтернативной технологии первичного производства чугуна, появившейся в конце 1960-х - начале 1970-х годов. Это технология прямого восстановления (DR), при которой исходный оксид железа восстанавливается до металлического железа путем восстановления газов при температурах ниже точки плавления железа. Продукт процессов DR, железо прямого восстановления (DRI), физически аналогичен исходному сырью по форме (обычно это куски и/или окатыши железной руды) и содержит минералы пустой породы, присутствующие в исходной руде. DRI также известен как губчатое железо. Он подходит для использования в качестве заменителя металлолома при производстве стали и имеет качественные преимущества по сравнению со ломом, главным образом за счет низкого остаточного содержания и простоты обращения и подачи.

Процессы DR могут быть экономичными при гораздо более низких уровнях производительности, чем BF, обычно менее 0,6 млн тонн в год. Они требуют небольшой вспомогательной инфраструктуры и гораздо менее капиталоемки, чем BF. Некоторые из этих процессов DR используют природный газ в качестве сырья для производства восстановительных газов. Наличие природного газа не широко распространено по всему миру. Процессы DR на основе угля в основном основаны на процессах во вращающихся печах и популярны только в нескольких странах по целому ряду технических и экономических причин.

Процессы DR также страдают тем, что они производят промежуточный продукт, который находится в прямой конкуренции с ломом, поскольку его очень часто нужно плавить и очищать в индукционной печи или в электродуговой печи. Высокая стоимость электроэнергии делает электроплавку менее привлекательной. Также в условиях депрессии падение цен на лом приводит к снижению стоимости DRI. Это привело к снижению популярности процессов аварийного восстановления в большинстве стран мира.

Более низкая популярность процессов DR послужила стимулом для развития процесса производства чугуна SR. Результатом стала концентрация усилий разработчиков на процессах, которые могли бы конкурировать с процессом BF, но менее уязвимы для проблем, с которыми он столкнулся.

Цели развития процесса производства чугуна SR

Цели разработки процесса производства чугуна SR заключались в следующем.

- Сниженная стоимость. Поскольку доменная печь является термически и химически эффективным процессом, у любого конкурирующего процесса очень мало возможностей для снижения затрат на сырье и энергию. Но существуют возможности для снижения высоких затрат, связанных с производством чугуна в доменной печи, избегая капиталоемких связанных с ними заводов и оборудования и производственных единиц. Таким образом, очевидной целью для процессов производства чугуна SR было использование некоксующегося угля непосредственно в качестве технологического топлива и восстановителя, чтобы избежать потребности в установке для производства кокса. Возможность использования мелочи железной руды также была еще одной целью, которая дает возможность снизить стоимость агломерационных установок, таких как аглофабрика/фабрика по производству окатышей. Использование объемного O2, которое было широко доступно, предложило метод достижения высоких температур процесса без необходимости использования воздухонагревателей, а поскольку O2 обычно доступен при высоком давлении, нет необходимости в больших воздуходувках.

- Маломасштабное производство. Вторая цель разработки процесса производства чугуна SR состоит в обеспечении экономичности процесса. Если можно избежать зависимости процесса производства чугуна SR от связанных с ним установок, то общие инвестиционные затраты могут быть соответственно снижены, что позволит экономично эксплуатировать такой процесс при гораздо меньшей производительности (например, около 0,5 млн тонн в год). Процессы SR малой мощности также могут предоставить возможность для менее сложной установки, для ввода в эксплуатацию которой требуется значительно меньше времени на строительство и которая намного проще в эксплуатации. Также такие технологии производства чугуна SR могут стать привлекательными в тех странах, где есть трудности с организацией крупномасштабных финансов и где есть проблема с наличием металлургического угля.

- Повышенная гибкость – процесс производства чугуна SR с низкими капитальными затратами и с использованием некоксующегося угля может иметь большую гибкость в процессе эксплуатации. Небольшая и довольно автономная технологическая единица процесса SR также может быть логистически и управленчески более гибкой, чем большой интегрированный комплекс (состоящий из процессов коксования, агломерации и доменного производства), в котором изменения или задержки производства в одной области влияют на все другие области. . Гибкость источников топлива является преимуществом, а процесс, в котором может использоваться широкий спектр углей от разных поставщиков, обеспечивает дополнительную гибкость.

- Возможность интеграции с доступными технологиями в других областях. Это еще одна цель разработки процесса производства чугуна SR. Процесс должен производить железо, которое можно использовать в существующих процессах производства стали. Кроме того, процесс SR не должен мешать уже работающему процессу производства чугуна на заводе. При этом требуемый продукт должен быть аналогичен доменному чугуну по температуре и химическому составу.

- Превосходство в отношении воздействия на окружающую среду. Поскольку во всем мире растет осведомленность о воздействии на окружающую среду, процесс с меньшим воздействием на окружающую среду имеет более высокую приемлемость в отрасли. Следовательно, цель разработки процесса SR состоит в том, чтобы иметь более низкие выбросы и выбросы отходов по сравнению с процессом производства чугуна BF.

Концепция процесса

Чтобы процесс производства чугуна SR дополнял и/или конкурировал с процессом доменного производства, разрабатывается новое поколение процессов SR. Эти процессы основаны на использовании некоксующегося угля в качестве основного топлива и восстановителя и нацелены на получение жидкого чугуна. В некоторых из этих процессов предлагается использовать O2 в тоннах в качестве окислителя, чтобы удовлетворить потребности процесса в тепле за счет сжигания угольного топлива. Некоторые предполагают крупномасштабное использование электрического нагрева в качестве источника технологического тепла.

Плавка-восстановление железных руд с получением жидкого чугуна в процессах, отличных от доменной печи, уже давно признана технически осуществимой и привлекательной технологической схемой, и был предложен ряд технологических концепций. Многие из этих концепций процессов так и не нашли коммерческого применения, и теперь маловероятно, что они будут разработаны.

Чтобы знать, как процессы производства чугуна SR эволюционировали до современного уровня развития, необходимо понять исходные позиции, с которых разрабатывались концепции процесса производства чугуна SR.

- Концепции процесса, основанного на базовом кислородном производстве стали (BOS). В конце 1970-х и начале 1980-х годов существовал значительный интерес к методам снижения затрат на маршрут производства BOS за счет повышения способности процесса плавить лом. Этому способствовал низкий уровень цен на лом в то время. Были разработаны методы добавления топлива (обычно угля) в конвертер с последующим выделением тепла для расплавления дополнительного металлолома путем продувки дополнительного количества O2, но рекуперация энергии в емкости была относительно неэффективной, и значительная часть энергии топлива терялась в дымовые газы печи. Вскоре стало понятно, что эти газы очень подходят для использования в качестве восстановительных газов при прямом восстановлении, что было хорошо изученной технологией. Затем стало очевидно, что полученное восстановленное железо можно подавать в конвертер в качестве металлического сырья для поддержания самодостаточного процесса плавки и восстановления. Первоначально подача горячего DRI из блока восстановления в сталеплавильный реактор рассматривалась как сложная техническая проблема, и были предложены процессы, в которых DRI охлаждался перед выпуском из блока восстановления. Однако в настоящее время принято, что повышенная энергоэффективность, достигаемая за счет горячего переноса DRI, перевешивает технические проблемы, и существующие концепции процесса основаны на горячем переносе. Хотя существуют технологические особенности различных процессов на основе BOS, которые отражают различия в проектировании и акцентах на процесс со стороны разработчиков, основные концепции и термохимический дизайн процессов практически идентичны.

- Концепции процессов, основанных на прямом восстановлении. Поскольку процесс восстановления DR на основе природного газа постепенно становился все менее привлекательным в большинстве мест из-за доступности и высоких цен на природный газ, усилия были направлены на использование некоксующегося угля в качестве источника восстановительного газа. для эксплуатации установок DR. Процесс DR, связанный с газификацией угля, считался технически осуществимым, но нежизнеспособным из-за высоких капитальных затрат на газификацию угля. Однако эта концепция была развита, и был предложен плавильно-газогенератор инновационной конструкции, соединенный с редукционным валом довольно обычного типа. Плавильная печь-газификатор имеет псевдоожиженный слой, в который подается уголь и ПВЖ из редукционной шахты, а фурмы O2 погружены в псевдоожиженный слой. Уголь, поступающий в слой, дегазируется, а оставшийся уголь образует основной компонент псевдоожиженного слоя и топливо для плавления DRI.

- Концепции процесса, основанные на горне доменной печи. Было предложено несколько технологических решений, в которых плавление и газификация происходят в коксовом слое, во многом так же, как на заключительном этапе плавки в доменной печи. В этих конструкциях O2 и уголь вводятся в реактор, заполненный коксом, который также подается с прямым восстановлением. Расплавленное железо и шлак просачиваются через кокс и собираются на дне реактора, а горячие газы покидают зону плавки через слой кокса. Кокс присутствует, образуя открытый слой, в котором происходит плавление и из которого может выходить газ, но основным топливом является некоксующийся уголь, который сжигается с O2. В этой концепции процесса цель состоит в том, чтобы свести к минимуму потребление кокса. В этой технологической концепции DRI также можно вводить в основание реактора вместе с углем и O2 или, альтернативно, вводить сверху реакционной зоны вместе с коксом, необходимым для восполнения кокса, израсходованного в реакторе. Дальнейшее развитие концепции было направлено на создание ступени восстановления в верхней части плавильного реактора, а не в отдельной технологической установке, обеспечивая непрерывный противоточный процесс кислородно-угольной плавки. Такой процесс стремился приблизиться к очень высокому уровню термической и химической эффективности, на который способен доменный печи.

- Концепции процессов с вводом электроэнергии. Эти концепции легли в основу нескольких процессов. Эти концепции используют электричество в качестве источника тепла и уголь или другие углеводороды только в качестве восстановителей. Основное предположение этих концепций состоит в том, что со временем ядерная энергетика будет давать большое количество электроэнергии по очень низкой цене, и что ископаемое топливо будет становиться все более дорогим по мере истощения ресурсов. Обычно в этих концепциях используется электрический нагрев для конструкций реакторов, которые в других отношениях напоминают те, которые используются в различных кислородно-угольных процессах. Эти концепции признают, что термохимические ограничения, налагаемые химической системой углерод/водород/кислород/железо, применимы независимо от того, является ли источником тепла горение или электричество.

- Концепции процессов с использованием электрических плавильных печей с ископаемым топливом в качестве первичной энергии. Существует несколько процессов, в которых электрические печи используются для плавки и окончательного восстановления, а также использование ископаемого топлива, обычно некоксующихся углей, в качестве основного источника энергии. Согласно этим концепциям, обычно топливо вводят на стадии восстановления, а выхлопные газы восстановления вместе с другим возникающим отходящим теплом используют для выработки электроэнергии, используемой в операции плавки. Этот тип конструкции позволяет в определенной степени разделить операции восстановления и плавления, которые не обязательно должны быть точно согласованы, поскольку процесс всегда можно сбалансировать за счет импорта или экспорта электроэнергии из распределительной сети или в нее. Как правило, в этих процессах частично восстановленный материал плюс некоторое количество топлива (кокс) переносится из блока восстановления в плавильную печь, которая также выполняет окончательное восстановление.

Основываясь на вышеуказанных целях и концепциях, были проведены разработки для нескольких процессов. Некоторыми из этих процессов являются BSC, CIG, Hoogovens, Kobe, Krupp, Korf, BSC Oxy/Coal BF, Kawasaki, Pirogas, Plasmasmelt, Sumitomo, DSS, Combismelt, Elred и Inred и т. д. Некоторые из этих процессов не сохранились после первоначального работать в лабораторном масштабе. Некоторые дошли до стадии пилотной установки, а затем были заброшены. Некоторые из этих усилий по развитию были объединены из-за крупномасштабных операций по слиянию и поглощению, имевших место в течение периода, и работа по развитию продолжалась с новыми именами для процесса. Однако знания, полученные в ходе этих опытно-конструкторских работ, помогли в дальнейшем развитии процессов SR для производства чугуна.

В последние годы в мире разрабатывалось около двадцати процессов СР. Основной принцип процесса SR заключается в расплавлении предварительно восстановленной железной руды/агломерата/окатышей с некоксующимся углем и O2 или горячим дутьем в реакторе. Целью всех процессов SR является потребление наименьшего количества некоксующегося угля и O2 для повышения эффективности технологического топлива.

Процессы SR для производства чугуна можно в целом разделить на две категории, а именно (i) процесс с использованием угля и электричества и (ii) процесс с использованием O2 и некоксующегося угля.

Процессы, использующие уголь и электричество

Эти процессы SR используют электричество в качестве источника энергии и некоксующийся уголь в качестве восстановителя. В зависимости от количества этапов эти процессы можно разделить в основном на два типа, а именно (i) одноэтапный процесс и (ii) двухэтапный процесс.

В одностадийном процессе в корпус реактора подается холодная железная руда без предварительного восстановления, а в качестве восстановителя используется некоксующийся уголь. В этом процессе в электроплавильной печи происходят как восстановление, так и плавка. Выхлопные газы плавильного завода используются для внутреннего производства электроэнергии. Этот процесс обеспечивает большую гибкость по сравнению с любым другим кислородно-угольным процессом.

В случае двухстадийного процесса ПВЖ, произведенный в восстановительной установке, плавится в электроплавильной печи. Выхлопные газы редуктора используются для внутреннего производства электроэнергии. Этот процесс обеспечивает большую гибкость по сравнению с другими кислородно-угольными процессами.

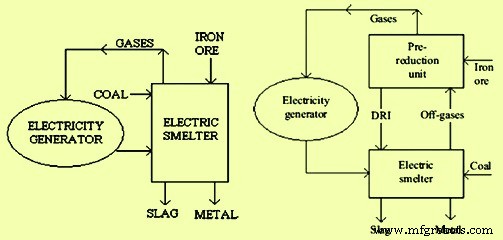

Концепции одностадийных и двухстадийных процессов с использованием угля и электричества показаны на рис. 1.

Рис. 1. Концепции одностадийного и двухстадийного процессов с использованием угля и электричества

Процессы с использованием кислорода и угля

Эти процессы SR используют кислородно-угольное сжигание в качестве источника энергии, а также в целях восстановления. В зависимости от количества задействованных стадий (в соответствии с их термохимической структурой) эти процессы можно разделить на три типа, а именно (i) одностадийный процесс, (ii) двухстадийный процесс и (iii) трехстадийный процесс.

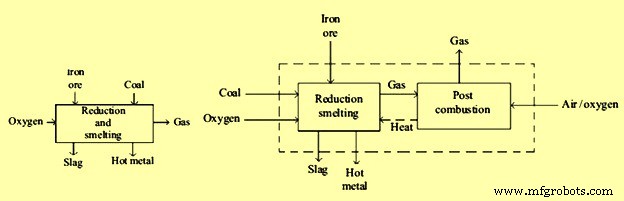

Одностадийный процесс является самым простым из всех процессов с расплавом железа и теоретически представляет собой идеальную конструкцию, при которой жидкий чугун производится в одном реакторе, в котором происходит как восстановление, так и плавка. В этом процессе все металлургические реакции осуществляются в одном реакторе, куда подается железная руда, уголь и O2, а газы, выделяющиеся из жидкой ванны, дожигаются до очень высокой степени (около 75 %), а основная часть тепла возвращается в ванну с жидкостью. В реактор подают влажный уголь и влажную железную руду без какого-либо предварительного восстановления, поэтому процесс требует больших энергозатрат. Полная энергия обеспечивается сжиганием угля с O2. Потребности в O2 и угле высоки из-за ограниченных возможностей использования восстановительного газа. Этот процесс SR, как правило, неэффективен и экономически непривлекателен, если только не будут даны адекватные кредиты для большого количества высокоценных (высокотемпературных и высоковосстановительных) выхлопных газов. Двумя другими проблемами, связанными с этим процессом, являются надлежащий контроль пенистого шлака с окислительным потенциалом и высокими характеристиками кипения, а также эрозия огнеупоров. К преимуществам относятся низкие капитальные затраты, использование неподготовленной железной руды и некоксующегося угля, а также возможность принимать руду и уголь с низким содержанием. Процессы Romelt и Ausmelt являются примерами этого процесса SR. Концепция одностадийного процесса SR с использованием O2 и угля без дожигания и с дожиганием показана на рис. 2.

Рис. 2. Концепция одностадийного процесса SR с использованием O2 и угля без дожигания и с дожиганием

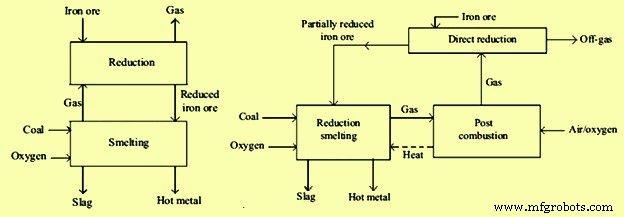

В двухстадийном процессе используются два отдельных реактора для предварительного восстановления и восстановления плавлением. Отходящие газы со стадии плавки используются для предварительного восстановления, что, в свою очередь, снижает потребность в энергии для окончательного восстановления и плавления. В зависимости от степени предварительного восстановления и дожигания эти процессы можно разделить на две группы. В первую группу входят те процессы, которые имеют высокую степень предварительного восстановления и очень низкую степень дожигания. Это требует тщательного контроля процесса плавки, при этом состав и количество образующихся выхлопных газов как раз достаточны для получения высокометаллизированного прямого восстановления. Процесс Corex относится к этой категории. Во вторую группу входят процессы с низкой степенью предварительного восстановления и высокой степенью дожигания. Горячие предварительно восстановленные оксиды железа обычно загружают в плавильный реактор вместе с некоксующимся углем и O2/предварительно нагретым воздухом. Газы, выделяющиеся из жидкой ванны, дожигаются кислородом/предварительно нагретым воздухом внутри плавильной печи. Теплота дожигания эффективно передается от газовой фазы к жидкой ванне. К этой группе относятся такие процессы, как HIsmelt, DIOS, AISI-DOE и т. д. Эффективность двухстадийного процесса можно повысить, отделив зону газовой реакции от зоны плавки. Потери тепла происходят из-за того, что выхлопные газы плавильной печи должны быть охлаждены с 1600°С до 800°С, прежде чем их можно будет использовать для восстановления. Однако, если углерод присутствует в газовой реакционной зоне, он может способствовать снижению температуры отходящего газа из-за эндотермических реакций С+ СО2=2 СО и С + Н2О =СО + Н2. Концепция двухстадийного процесса SR с использованием O2 и угля без дожигания и с дожиганием показана на рис. 3.

Рис. 3. Концепция двухстадийного процесса SR с использованием O2 и угля без дожигания и с дожиганием

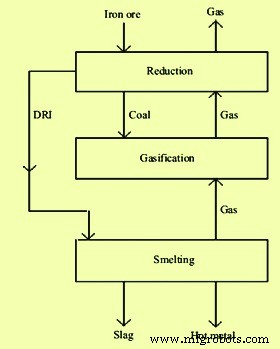

В трехстадийном процессе отдельный газификатор соединен с плавильным блоком и блоком предварительного восстановления для газификации угля с получением CO, H2, CH4 и т. д. Этот процесс требует дополнительной стадии газификации/преобразования газа между плавильным реактором и блоком предварительного восстановления. -восстановительный реактор. Наличие углерода в зоне газификации способствует снижению температуры отходящих газов плавильного цеха без потери энергии. Концепция трехстадийного процесса SR с использованием O2 и угля показана на рис. 4.

Рис. 4. Концепция трехстадийного процесса SR с использованием O2 и угля

Преимущества процесса повторного запроса

Процесс SR имеет много преимуществ в отношении сырья, стоимости энергии, капитальных затрат, экономии за счет масштаба и совместимости с окружающей средой. Эти преимущества включают следующее.

- Меньшие инвестиционные затраты из-за меньшего экономического масштаба операции по сравнению с BF.

- Снижение эксплуатационных расходов в основном за счет использования некоксующегося угля.

- Высокая интенсивность плавки с высокой производительностью благодаря более быстрой кинетике реакции и повышенной скорости транспортировки за счет конвекции. Удельная плавильная способность очень высока, по крайней мере, в два раза выше удельной плавильной способности доменной печи. Возможна прямая утилизация мелочи железной руды и угольной мелочи.

- Нет необходимости в дорогом коксующемся угле.

- Этот процесс способствует отказу от спекания/гранулирования и производства кокса. Из-за этого исключения потребность в рабочей силе снижается, а эксплуатационные расходы снижаются.

- Этот процесс является экологически безопасным из-за более низких выбросов.

- В процессе поддерживается качество чугуна, такое же, как и в доменной печи.

- Возможен улучшенный контроль параметров процесса.

- Гибкость доступна при выборе термохимического дизайна.

- Процесс сокращения быстрее, чем BF.

- Возможна переработка существующих отвалов, внутризаводской пыли, шлама и других отходов, насколько это возможно.

- Этот процесс обеспечивает улучшенную экономию энергии за счет использования выхлопных газов для выработки электроэнергии. В процессе SR образуются богатые отходящие газы, которые можно использовать для производства электроэнергии.

Ограничения процесса SR включают следующее.

- В процессе потребляется большое количество O2, для производства которого требуется большое количество энергии (около 0,6 кВт·ч на N м3 O2).

- В процессе образуется большое количество экспортного газа с высокой теплотворной способностью (около 2000 ккал/Н м3), и экономическая эффективность процесса зависит от его эффективного использования.

- Максимальный размер модуля технологической установки SR ограничен и может быть не лучшей альтернативой, если на заводе требуются большие мощности по производству чугуна.

- Предварительное восстановление железной руды необходимо для этого процесса.

- Этот процесс требует высокоэффективного дожигания для удовлетворения энергетических потребностей процесса плавки.

Производственный процесс

- Руководство по быстрому прототипированию для разработки продукта

- Разработка процессов для роботов и людей

- 6 производственных тенденций, на которые стоит обратить внимание в 2018 году

- Процесс HIsarna для производства чугуна

- FASTMET и FASTMELT Процессы производства чугуна

- Процессы обогащения железных руд

- Процессы ковки металлов

- Процессы литья металлов

- Какое соглашение CVA мне подходит?

- Какой осушитель сжатого воздуха мне подходит?