Производство чугуна в печи с вращающимся подом

Производство чугуна в печи с вращающимся подом

Производство чугуна в печи с вращающимся подом (RHF) представляет собой процесс прямого восстановления, в котором для восстановления железной руды используется некоксующийся уголь. RHF представляет собой технологический реактор, который состоит из плоского огнеупорного горна, вращающегося внутри стационарной круглой туннельной печи. Внутри RHF происходит прямое восстановление железной руды или железосодержащих отходов с использованием угля в качестве восстановителя.

RHF не является новой технологией. Он успешно используется в ряде промышленных применений, включая термообработку, прокаливание нефтяного кокса, переработку отходов и высокотемпературное извлечение цветных металлов.

История производства чугуна в RHF восходит к середине 1960-х годов, когда компания Midrex разработала процесс «Heat Fast». С тех пор было разработано несколько процессов производства чугуна на основе RHF. К ним относятся процесс «Fastmet»/«Fastmelt» и процесс ITmk3, которые были запущены в промышленную эксплуатацию. Эти процессы описаны в отдельных статьях со ссылками на http://www.ispatguru.com/fastmet-and-fastmelt-processes-of-ironmaking/ и http://www.ispatguru.com/itmk-3-process- изготовления железных самородков/. Другими процессами RHF являются процесс «Redsmelt», процесс «Inmetco», процесс «Iron Dynamics», процесс «DRyIron», процессы «Comet» и «SidComet» и процесс Hi-QIP.

Процесс красной плавки

Технологическая технология Redsmelt была разработана для удовлетворения растущего спроса на недорогую экологически чистую альтернативу традиционному доменному производству чугуна. Установка с этим процессом может быть рассчитана на производственную мощность от 0,3 млн т в год до 1,0 млн т в год чугуна. Этот процесс может перерабатывать широкий спектр железной руды и отходов металлургического завода.

Процесс Redsmelt основан на RHF, который восстанавливает сырые окатыши, изготовленные из железной руды, восстановительной мелочи и связующих веществ, с получением горячего металлизированного железа прямого восстановления (DRI), которое загружается в печь с погруженной дугой (SAF). Процесс протекает при высокой температуре и атмосферном давлении.

Оксид железа подается в печь Redsmelt в виде сырых окатышей, изготовленных из мелкодисперсной железной руды, восстановителя и связующих. Связующие вещества должны придавать сырым гранулам достаточную механическую прочность, чтобы выдерживать удары, возникающие при обработке на выходе. Гранулы просеиваются на грохоте роликового типа до размера от 8 мм до 16 мм. Мелкие и негабаритные материалы рециркулируются для подачи на диски гранулятора. Затем окатыши распределяются на КРП слоем до 30 кг/кв.м. Проходя через печь за время от 12 до 18 минут, окатыши нагреваются до 1370 град С. В процессе нагрева происходит сушка окатышей, дегазация угля и восстановление оксидов железа. Тесный контакт между оксидом железа и углеродом при очень высокой температуре приводит к очень высокой скорости реакции. Для предотвращения реокисления металлизированного железа конечные зоны печи работают в субстехиометрической атмосфере. Горячий продукт ПВЖ затем подается в СНФ для переплавки в чугун и шлак.

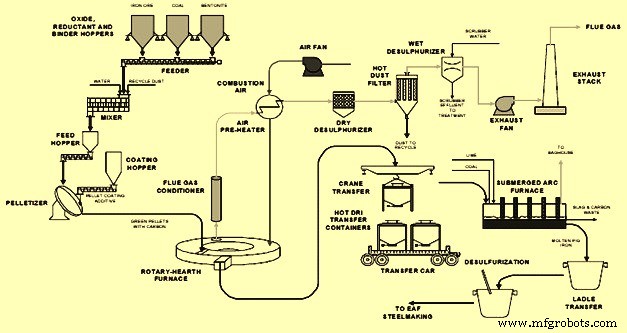

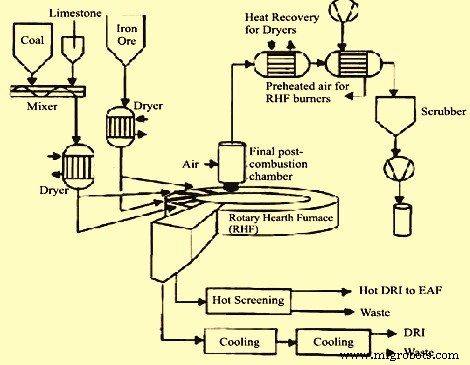

Технологическая схема схематически показана на рис. 1.

Рис. 1. Технологическая схема процесса Redsmelt

Процесс Inmetco

Этот процесс был разработан Международной никелевой корпорацией (INCO) в Канаде в 1978 году. INCO разработала этот процесс и назвала его «Inmetco» (Inco + met), поскольку он был разработан для переработки металлургических отходов. Этот процесс также можно использовать для уменьшения содержания мелочи железной руды и сочетания мелочи железной руды и металлургических отходов.

Процесс Inmetco основан на RHF, который восстанавливает брикеты, изготовленные из мелочи железной руды, отходов, содержащих железо, и пылевидного угля с получением горячего металлизированного DRI, который можно напрямую загружать в индукционную печь или электродуговую печь. Процесс протекает при высокой температуре и слегка отрицательном давлении.

Подача железа в печь Inmetco осуществляется в виде дисковых окатышей, изготовленных из мелкодисперсной железной руды размером менее 250 микрометров и мелкодисперсного угля, кокса или полукокса с содержанием летучих веществ менее 25 %. Они распределяются на RHF слоем толщиной около 3 гранул с помощью поворотного ленточного конвейера. В этом процессе используется быстродействующее связующее, которое позволяет транспортировать окатыши в очаг без значительного разрушения. Горн непрерывно вращается, и окатыши нагреваются горелками, расположенными по периферии очага, до температуры от 1250°С до 1300°С в течение периода времени от 10 до 15 минут. Горелки расположены группами и образуют зоны нагрева и редуцирования. Зона нагрева составляет около одной трети площади пода, а зона редуцирования - около двух третей площади пода. Горелки расположены по внутренней и внешней окружности. Горячий продукт прямого восстановления может быть либо собран в продутые азотом передаточные баки, либо непосредственно подан в электрическую печь для плавления. RHF работает под небольшим отрицательным давлением и герметизирован гидрозатвором.

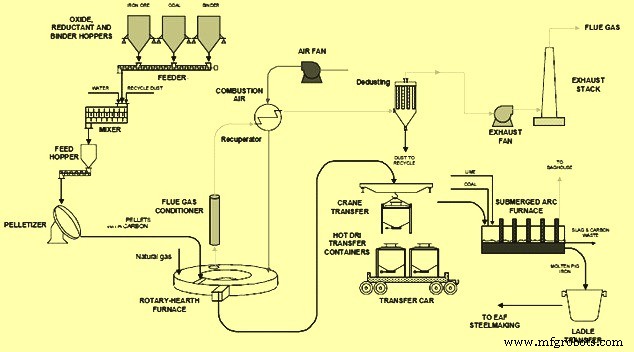

Технологическая схема схематически показана на рис. 2.

Рис. 2. Технологическая схема процесса Inmetco

Рис. 2. Технологическая схема процесса Inmetco

Процесс Iron Dynamics

Процесс производства чугуна Iron Dynamics (IDI) основан на RHF, который восстанавливает загрузку углеродистого оксида железа до твердых частиц металлического железа, которые загружаются в SAF для завершения восстановления, а также для плавления и десульфурации восстановленного железа. Плавление DRI также позволяет разделить фазы полученного жидкого шлака и железа.

Процесс IDI состоит из пяти технологических областей, а именно (i) получение сырья, (ii) измельчение и подготовка руды и восстановителя (угля), (iii) окомкование, (iv) восстановление с вращающимся подом и (v) плавка SAF. После получения руда высушивается до влажности менее 0,5 % с использованием отходящих газов КРП. Руда также обогащается с использованием магнитных сепараторов и грохотов для уменьшения количества пустой породы. Затем его измельчают до размера 50 % минус 200 меш. Уголь подается в измельчители угля/флюсового камня для фракционирования до размера 80 % минус 200 меш. Измельченная руда и уголь интенсивно смешиваются со вяжущими и водой в смесителе и подаются на тарельчатые грануляторы. Влажные гранулы сушат до содержания влаги менее 1 % и предварительно нагревают до 150°С в сушилке с круглой решеткой. Загрузчик пеллет принимает высушенные сырые шарики и укладывает их на горну печи слоями толщиной от 25 мм до 40 мм. RHF, работающий на природном газе, имеет восемь реакционных зон. Температура, поток газа и состав газа контролируются для обеспечения необходимых условий в каждой зоне для надлежащего нагрева, восстановления и защиты гранул. ПВЖ на выходе из печи имеет металлизацию около 85 %. Установка для добавления добавок подает флюс, кокс, диоксид кремния или другие материалы в транспортировочные ковши DRI для контроля химического состава шлака в SAF. Система выхлопных газов удаляет тепло, пыль, двуокись серы и закись азота из дымовых газов. Камера дожигания осуществляет сжигание любого оставшегося CO (моноксида углерода) в канале с водяным охлаждением выхлопных газов. Газ охлаждается, а NOx удаляются в первичном охладителе. Выхлопной газ используется для предварительного нагрева воздуха для горения и подачи тепла в сушилки руды, угля и окатышей. После сушилки гранул газ фильтруют и удаляют SOx (оксиды серы) перед выпуском из дымовой трубы. ПВЖ и добавки самотеком попадают в шлаковый слой СНФ, где происходит плавка. Средняя металлизация здесь составляет около 95,8 %. Шлак сливается из печи в шлаковые котлы и транспортируется на установку по переработке шлака.

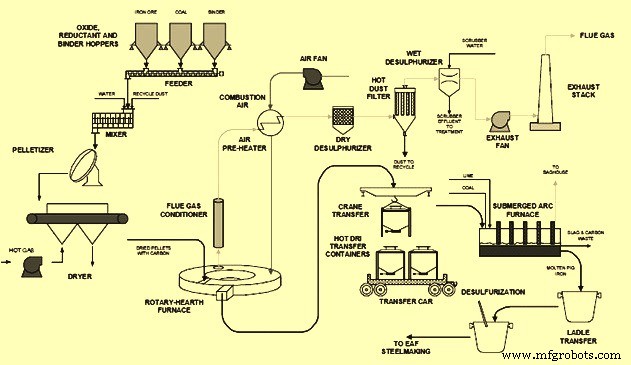

Технологическая схема схематически показана на рис. 3.

Рис. 3. Схема процесса Iron Dynamics

Процесс DryIron

Процесс DRyIron был разработан Maumee Research and Engineering Inc. (MR&E). Процесс основан на RHF, который восстанавливает сырые окатыши, изготовленные из отходов оксида железа и пылевидного неметаллургического угля, с получением горячего металлизированного DRI (более 90 %). Процесс работает при высокой температуре и атмосферном давлении, отличается коротким временем пребывания и может также использоваться для переработки отходов железосодержащих материалов.

Оксид железа подается в печь DRyIron в виде сырых окатышей/брикетов, изготовленных из мелких оксидов железа и угля или кокса, что исключает предварительную сушку окатышей. В идеальных высокотемпературных (около 1300°С) теоретических условиях оксид железа реагирует с фиксированным углеродом с образованием в брикете металлического железа с выделением СО2. Теоретическое соотношение связанного углерода и оксида железа составляет 1,5:1.

Процесс DRyIron был разработан для производства металлического железа с использованием отношения углерода к оксиду 6:1, что приводит к выделению как CO, так и CO2 и оставляет уровень остаточного углерода около 4 %. Ключом к этому процессу является контроль соотношения СО и СО2 для сведения к минимуму повторного окисления, потребления углерода и времени пребывания в печи. Проходя по печи, окатыши нагреваются до 1300°С. В процессе нагрева происходит сушка окатышей, дегазация угля и восстановление оксидов железа. Тесный контакт между оксидом железа и углеродом при очень высокой температуре приводит к очень высокой скорости реакции. Затем горячий продукт прямого восстановления может быть доставлен в сталеплавильный цех различными способами.

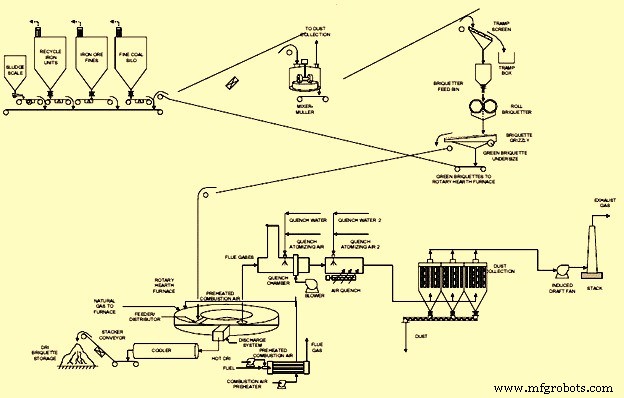

Технологическая схема схематически показана на рис. 4.

Рис. 4. Технологическая схема процесса DRyIron

Процессы Comet и SidComet

Процесс Comet, разработанный Центром металлургических исследований (CRM) в Бельгии, представляет собой систему на основе угля, которая позволяет производить губчатое железо из рудной мелочи и известняка в печи с вращающимся подом. В процессе прямого восстановления Comet из железной руды и угольной мелочи получается ПВЖ с низким содержанием пустой породы и низким содержанием серы. Расширенная серия лабораторных испытаний продемонстрировала осуществимость и гибкость процесса, который, в частности, может работать с любым видом угля или другим твердым восстановителем (включая бурый уголь и коксовую мелочь), а также очень хорошо подходит для переработки железосодержащих материалов. металлургические отходы, подлежащие замене (или смешению) с железной рудой. Лабораторная установка производительностью 100 кг/час была введена в эксплуатацию в ноябре 1996 года. На основе полученных успешных результатов в Сидмаре, Гент, Бельгия, была построена пилотная установка производительностью 1,5 т/час. Результаты металлизации подтверждают данные, полученные на лабораторной установке. Были установлены производительность, стоимость, цена, энергопотребление и воздействие на окружающую среду.

В процессе Comet железная руда и угольная мелочь не смешиваются и не гранулируются, в отличие от других процессов, упомянутых ранее. Вместо этого их загружают в виде чередующихся слоев на поду. Известняк обычно добавляют для контроля содержания серы в угле. Температура в зоне восстановления составляет около 1300°С. Для выработки тепла сжигают природный газ, коксовый газ, пылевидный уголь и т.д. Дожигание летучих веществ и CO, выделяющихся во время реакции, также дает некоторое количество тепла. Слои DRI подвергаются спеканию из-за высокой температуры. Однако избыток полукокса остается порошкообразным и поэтому его можно легко отделить с помощью сита. Выхлопной газ подвергается дальнейшему дожиганию вне печи, а тепло используется для нагрева технологического воздуха и шихтовых материалов. Из-за более высокой нагрузки на под в этом процессе время обработки в этом процессе обычно намного больше, чем в его аналогах, в которых используются композитные окатыши.

Технологическая схема схематически показана на рис. 5.

Рис. 5. Схема процесса Comet

Процесс SidComet аналогичен процессу Comet. Разница лишь в том, что в этом случае железорудная и угольная мелочь подаются в виде смеси. Время пребывания аналогично кометному процессу. Из-за более длительного времени пребывания производительность этого процесса обычно ниже, чем у процессов на основе окатышей.

Процесс Hi-QIP

Основываясь на концепциях, а именно:(i) процесс не требует природного газа или коксующегося угля в качестве восстановителя, (ii) железный продукт процесса не содержит компонентов пустой породы, (iii) оборудование максимально простое, и (iv) система рекуперации энергии минимальна, и в результате экспериментов был разработан новый процесс производства чугуна, названный процессом Hi-QIP (высококачественная железная галька). Этот процесс представляет собой новый угольный процесс для производства высококачественного железа. Этот процесс аналогичен процессу ITmk3, поскольку он позволяет плавить восстановленное железо в печи с вращающимся подом. Процесс допускает колебание смешивания сырья. В настоящее время разработка находится на стадии опытного производства.

Процесс Hi-QIP имеет две отличительные особенности по сравнению с аналогичными процессами. Это (i) использование слоя углеродистого материала на вращающемся поде и (ii) плавка восстановленного железа в печи. Основным реактором в процессе Hi-QIP является печь с вращающимся подом. В качестве сырья используются крупнозернистая или мелкозернистая железная руда, уголь и известняк. Использование кусковых материалов в данном процессе не рассматривается. На горн укладывают углеродсодержащий материал, например уголь, и в этом слое валиком формируют небольшие чашеобразные углубления. Железная руда используется в качестве источника железа, уголь - в качестве восстановителя, а известняк - в качестве флюса. Эти материалы смешиваются и загружаются на слой углеродистого материала, а затем нагреваются горелками. В этом процессе железная руда восстанавливается и плавится, а уголь, смешанный с сырьевым слоем, газифицируется и действует как восстановитель. Известняк плавится и образует шлак с компонентами пустой породы и золы в смеси. Расплавленное железо и расплавленный шлак стекают в полости, где они затвердевают в охладителе, образуя гальку. Железная галька и шлаковая галька выгружаются из печи с помощью шнекового устройства.

Основные общие черты производства чугуна в RHF

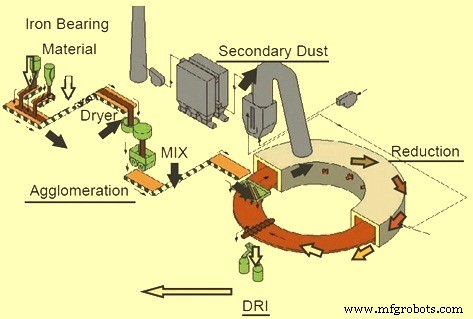

Общая технологическая схема производства чугуна на ДРП представлена на рис. 6.

Рис. 6. Общий технологический процесс при производстве чугуна в RHF

Восстановление железной руды/угольных агломератов в RHF представляет собой бескоксовый экологически безопасный процесс производства чугуна. Однако производительность и энергоэффективность процесса низкие из-за малой высоты слоя, низких температур реакции и недостаточного количества углеродсодержащих добавок в окатышах. Кинетика восстановления оксида железа в агломератах железной руды/угля очень чувствительна к температуре, поскольку она включает сильно эндотермические реакции. С другой стороны, более высокая температура способствует повторному окислению вновь полученного DRI CO2 и/или O2. В текущей практике RHF глубина слоя агломератов невелика, всего 2-3 окатыша, а в твердом восстановителе мало летучих веществ. Поэтому поток газов, способных защитить окатыши от реокисления, слабый и нестационарный. Практика поддержания соотношения CO/CO2 выше 2 приводит к очень низкой эффективности использования топлива, а низкая температура процесса ограничивает производительность процесса.

Успешное использование технологии RHF для прямого восстановления железосодержащих материалов зависит от того, как технологический процесс применяется посредством надлежащего проектирования технологического процесса. Если RHF правильно интегрировать в глобальный процесс и правильно применить технологию прямого восстановления, результатом станет энергоэффективная, экологически чистая и экономичная система производства качественного альтернативного железа.

Концепция прямого восстановления на основе угля с использованием RHF является простой. Однако коммерческое внедрение этой концепции было непростым делом.

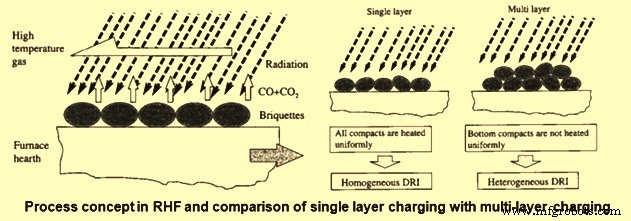

Концепция процесса производства чугуна в RHF и сравнение однослойной загрузки с многослойной загрузкой показаны на рис. 7.

Рис. 7. Концепция процесса в RHF и сравнение однослойной и многослойной загрузки

При производстве чугуна в RHF происходят следующие реакции.

FexOy + y C =x Fe + y CO

FexOy + y CO =x Fe + y CO2

С + О2 =СО2

С + СО2 =2 СО

Внутри RHF имеется от трех до четырех основных зон, а именно (i) зона предварительного нагрева, (b) основная зона восстановления, (c) зона окончательного восстановления и (d) зона охлаждения. Атмосфера в печи контролируется в соответствии с тепловыми и металлургическими требованиями процесса с надлежащим контролем соотношения топлива и кислорода. В зоне предварительного нагрева требуется более высокий кислородный потенциал, чтобы извлечь максимальную химическую энергию, запасенную в топливе, которое сгорает в этой зоне. В этой зоне также происходит удаление захваченной влаги и летучих веществ. Две зоны восстановления имеют гораздо более низкий кислородный потенциал, что предотвращает повторное окисление восстановленных окатышей. В зонах восстановления оксид железа и некоторые другие примесные оксиды металлов восстанавливаются до их металлических форм. В зоне охлаждения DRI охлаждается до температуры ниже 300°C перед выгрузкой.

Помимо сжигаемого топлива, внутри RHF есть и другие источники тепла. Дожигание газообразного CO, образующегося во время восстановления, помогает снизить потребление энергии в процессе. Иногда также впрыскивается вторичный воздух для облегчения дожигания выхлопных газов. При сгорании летучих веществ также выделяется некоторое количество тепла. Небольшое количество тепла также выделяется при сгорании углерода, содержащегося в гранулах/брикетах.

Некоксующийся уголь, а иногда и низкосортные углеродсодержащие материалы, включая пластиковые отходы, могут использоваться в RHF в качестве восстановителя. Использование этих низкосортных углеродсодержащих восстановителей позволяет процессу RHF производить металлическое железо путем восстановления оксида железа. Однако процент содержания летучих веществ в углеродсодержащем восстановителе очень важен для его использования в РРП. Быстрое выделение газа увеличивает внутреннее давление, что может привести к разрушению пеллет/брикетов. Этого можно избежать, чтобы сохранить высокий процент комков в DRI продукта.

Скорость вращения пода должна контролироваться извне. Скорость зависит от реакционной способности сырья. Обычной практикой является обеспечение достаточно длительного времени пребывания окатышей/брикетов для достижения высокой степени металлизации.

RHF обычно работает при небольшом отрицательном давлении во избежание утечки печного газа во внешнюю среду и герметизируется с помощью гидрозатворов.

Как правило, выгодно использовать ощутимое тепло горячего прямого восстановления путем горячей загрузки в плавильную печь. В случае замедленной плавки обычной практикой является преобразование ПВЖ в горячее брикетированное железо (ГБЖ), чтобы свести к минимуму степень повторного окисления за счет уменьшения доступной площади поверхности.

Теплопередача в нижние слои является одним из серьезных недостатков RHF, особенно когда для повышения производительности используется многослойный слой окатышей вместо однослойного. Ожидается, что усадка композитных гранул/брикетов облегчит передачу тепла от верхнего слоя к нижнему. Усадка окатышей/брикетов происходит из-за совместного действия химических реакций и спекания оксидов железа. Это улучшает кинетику реакции нижних слоев. Это зависит как от температуры, так и от времени. Некоторые исследования явления усадки показывают, что гранулы / брикеты из древесно-угольного композита имеют лучшие характеристики усадки, чем гранулы / брикеты из битуминозного угля и графитового композита.

Выхлопной газ из RHF обычно подвергается полному дожиганию за счет использования дополнительного воздуха. Энергия, полученная при этом, используется, а именно (i) для предварительного нагрева воздуха для горения, (ii) сушки исходных материалов или (iii) производства пара в котлах-утилизаторах.

Пыль выхлопных газов собирается в рукавных фильтрах. Эта пыль содержит высокий процент летучих металлов, таких как цинк и кадмий, в основном из-за переработки отходов.

Производственный процесс

- Процесс спекания железной руды

- Процесс Finex для производства жидкого чугуна

- ITmk 3 Процесс изготовления железных самородков

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- Химия производства стали в кислородной печи

- Производство чугуна в доменной печи и выбросы оксида углерода

- Преимущества поставщиков чугунного литья в качестве производственного процесса

- Различные методы производства стали

- Понимание процесса плавки железной руды