Процесс волочения проволоки и стержня для стали

Процесс волочения проволоки и стержня для стали

Волочение проволоки из стального стержня - это процесс обработки металла, используемый для уменьшения поперечного сечения стержня. Аналогичным образом из стальных кругов вытягиваются стержни большего диаметра. Во время волочения объем остается прежним и, следовательно, увеличивается длина волоченной проволоки или стержня. Это осуществляется протягиванием проволоки/прутка через один или несколько волочильных волок. В случае серии волочильных штампов последующий волочильный штамп должен иметь меньший диаметр отверстия, чем предыдущий волочильный штамп. Волочение обычно выполняется в круглых сечениях при комнатной температуре, поэтому его относят к процессу холодной обработки. Однако его можно выполнять при более высоких температурах для больших проводов, чтобы уменьшить силы.

Процесс волочения обычно чаще всего используется для получения круглых поперечных сечений, но также можно рисовать квадраты и другие формы. Волочение проволоки/прутка является важным промышленным процессом, дающим коммерческие продукты. Изделия из катанки имеют очень широкий спектр применения, в том числе валы для передачи энергии, элементы машин и конструкций, заготовки для болтов и заклепок, электропроводки, тросы, проволочную заготовку для заборов, стержневую заготовку для производства гвоздей, шурупов, заклепок, пружин. и многие другие. Волочение стержней из стального круга используется для изготовления стержней для механообработки, ковки и других процессов и т.д.

Преимущества волочения в вышеупомянутых приложениях включают (i) точный контроль размеров, (ii) хорошее качество поверхности, (iii) улучшенные механические свойства, такие как прочность и твердость, и (iv) адаптируемость к экономичному серийному или массовому производству.

В процессе волочения поперечное сечение длинного стержня или проволоки уменьшается или изменяется путем протягивания (отсюда и термин волочение) через фильеру, называемую волочильным штампом. Протягивание стержня через матрицу осуществляется с помощью силы растяжения, приложенной к выходной стороне матрицы. Пластическое течение обусловлено силой сжатия, возникающей при взаимодействии металла с матрицей.

Таким образом, разница между волочением и экструзией заключается в том, что при экструзии материал проталкивается через матрицу, а при волочении - протягивается через нее. Хотя наличие растягивающих напряжений очевидно при волочении, сжатие также играет значительную роль, поскольку стальной материал сдавливается при прохождении через отверстие штампа. По этой причине деформация, возникающая на чертеже, иногда называется косвенным сжатием.

Основными технологическими переменными при волочении являются уменьшение площади поперечного сечения, угол штампа, трение на границе раздела штамп-заготовка и скорость волочения. Угол штампа влияет на усилие вытяжки и качество вытянутого продукта.

Основное различие между волочением прутка и волочением проволоки заключается в размере обрабатываемого исходного материала. Волочение стержней - это термин, используемый для волочения стержней из стальных кругов, а волочение проволоки применяется для волочения проволоки из стальной катанки. При волочении возможны размеры проволоки до 0,03 мм.

Скорость волочения стали обычно может достигать 10 метров в секунду для очень тонкой проволоки. На чертеже уменьшение площади поперечного сечения за проход составляет примерно до 45 %. Обычно чем меньше начальное сечение, тем меньше обжатие за проход. Тонкие проволоки обычно вытягиваются с обжатием от 15 до 25 % за проход, а проволоки большего диаметра — с обжатием от 20 до 45 % за проход. Стержни также могут подвергаться легкому обжатию (калибровочный проход) для улучшения чистоты поверхности и точности размеров.

Волочение стержней из патронов обычно выполняется как единая тяговая операция, что означает, что патрон протягивается через одно отверстие матрицы. Поскольку начальный патрон имеет большой диаметр, он имеет форму прямого цилиндрического элемента, а не скрученного. Это ограничивает длину стержня, который можно вытянуть. Напротив, проволока вытягивается из катанки в бухтах, состоящих из нескольких сотен метров, и проходит через ряд волочильных волок. Количество кубиков обычно варьируется от 4 до 12.

Характеристики процесса волочения проволоки/прутка состоят из (i) протягивания катанки/круглого проката через волоку для уменьшения ее диаметра, (ii) волочения увеличивает длину проволоки/прутка по мере уменьшения его диаметра, (iii) нескольких фильер используются последовательно (в тандеме) для проволоки малого диаметра, (iv) свойства тянутой проволоки/прутка улучшаются благодаря холодной обработке давлением, и (v) состояние проволоки можно контролировать путем обжатия, волочения и отжига.

Поскольку процесс волочения состоит в протягивании стержня или проволоки через матрицу, это приводит к растяжению или удлинению материала наряду с уменьшением площади поперечного сечения. Тяговое усилие ограничено прочностью стального материала. В случае слишком сильного натяжения проволоки/стержня материал рвется. Усилие, необходимое для протягивания проволоки/прутка через матрицу, определяется степенью уменьшения площади поперечного сечения. Чем больше уменьшение, тем больше необходимая сила. Таким образом, можно видеть, что максимально достижимое уменьшение диаметра ограничено пределом текучести вытягиваемой стали.

Предел текучести зависит от состава стали, и обычно уменьшение площади штампа составляет от 15 % до 45 %. Если требуется большее обжатие, то это делается путем протягивания проволоки через ряд матриц, каждая из которых меньше предыдущей. Однако пластическая деформация, испытываемая стальным стержнем/проволокой при протягивании через матрицу, приводит к увеличению твердости и снижению пластичности. Здесь пластичность относится к легкости, с которой сталь может быть деформирована. Поскольку процесс последовательной вытяжки затрудняет уменьшение поперечного сечения, часто необходимо выполнять процесс отжига между последовательными вытяжками, чтобы облегчить процесс деформации стали. С другой стороны, повышенная прочность на растяжение в результате волочения часто рассматривается как очень желательное свойство материала.

Очень маленькие диаметры могут быть получены последовательными операциями волочения через штампы все меньшего диаметра. Отжиг перед каждым набором обжатий позволяет получить большие проценты обжатия. В процессе волочения стали процесс отжига также называется патентованием.

Волочение проволоки обычно выполняется в холодном состоянии, хотя в некоторых случаях стальной стержень/проволока волочатся в горячем состоянии для повышения пластичности. Смазка штампа необходима при холодном волочении для достижения хорошего качества поверхности, а также для увеличения срока службы штампа.

Волочение проволоки включает в себя растяжение металла до требуемой формы и, как таковое, считается деформацией, а не процессом удаления. Существенным преимуществом волочения является то, что отходов материала очень мало. Однако это преимущество должно быть сопоставлено с высокой стоимостью штампов и возможной необходимостью проведения отжига для противодействия деформационному упрочнению.

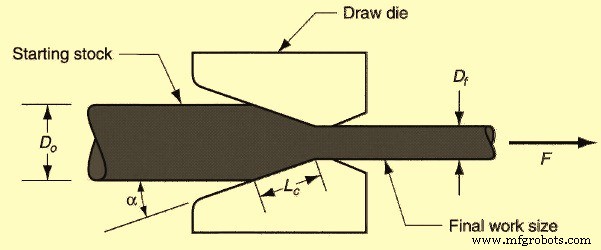

Процесс волочения показан на рис. 1. На рисунке Do — начальный диаметр стержня, а Df — диаметр после волочения. «F» — приложенная сила. «Альфа» — это угол матрицы, а «Lc» — линия контакта.

Рис. 1. Процесс рисования

Протягивая стержень или проволоку через матрицу, поперечное сечение уменьшается. Процентное уменьшение площади (% r) определяется следующим уравнением:«% r =100 x (Ao – Af)/Ao», где «Ao» — начальная площадь, а «Af» — конечная площадь проволоки/прутка. после рисования.

Процесс рисования

Перед собственно рисованием материал, который будет нарисован, должным образом подготовлен. Это включает в себя три этапа, а именно (i) отжиг, (ii) очистку и (iii) заострение. Целью отжига является повышение пластичности исходного материала для восприятия деформации во время волочения. Отжиг также иногда необходим между этапами непрерывного волочения. Очистка катанки/кругов требуется для предотвращения повреждения рабочей поверхности и волочильного штампа. Он включает удаление поверхностных загрязнений (например, окалины и ржавчины) с помощью химического травления или дробеструйной обработки. В некоторых случаях после очистки выполняется предварительная смазка рабочей поверхности. Наводка включает уменьшение диаметра начального конца катанки/кругов, чтобы их можно было вставить через волочильную матрицу, чтобы начать процесс. Обычно это достигается обжатием, прокаткой или обточкой. Затем заостренный конец прутков/кругов захватывается зажимами каретки или другим устройством, чтобы начать процесс волочения.

В случае волочения проволоки/катанки из нержавеющей стали в первую очередь исследуется поверхность катанки/круглого проката. Это делается путем испытаний на растяжение и твердость, а также измерения диаметра. Подготовку поверхности проводят травлением в кислых (ферритные и мартенситные стали) или щелочных растворах (аустенитные стали). Подготовленную кожу затем покрывают смазкой. Холодное волочение осуществляется через алмазные или карбид-вольфрамовые штампы до достижения желаемого диаметра. Затем проводится очистка от масла/смазки и проволока подвергается термической обработке (отжиг при температуре около 1100°C или плюс дрессировка).

Оборудование для рисования

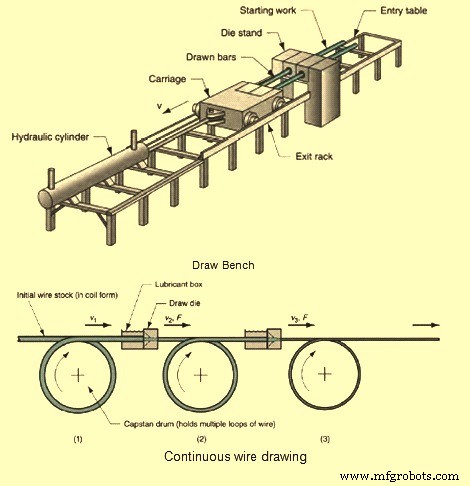

Волочение стержней большего диаметра осуществляется на волочильных станках, состоящих из входного стола, фильерной стойки (в которой находится волока), каретки и выходной эстакады. Каретка используется для протягивания заготовки через волоку. Он приводится в действие гидравлическими цилиндрами или моторизованными цепями. Подставка для штампов часто предназначена для удержания более одного штампа, так что несколько стержней можно одновременно протягивать через соответствующие штампы.

Волочение проволоки производится на машинах непрерывного волочения, состоящих из нескольких волочильных волок, разделенных накопительными барабанами между волоками. Каждый барабан, называемый шпилем или блоком, приводится в действие двигателем, обеспечивающим надлежащее тяговое усилие для протягивания проволочной заготовки через головку, расположенную выше по потоку. Он также поддерживает умеренное натяжение проволоки, когда она переходит к следующему волоку в серии. Каждая матрица обеспечивает определенное обжатие проволоки, так что желаемое общее обжатие достигается серией. В зависимости от обрабатываемой стали и общего обжатия иногда требуется отжиг проволоки между группами штампов в серии.

Волочильный стенд для волочения стержней и непрерывного волочения проволоки показан на рис. 2.

Рис. 2. Волочильный стенд для волочения стержней и непрерывного волочения проволоки

Вытащите кубики

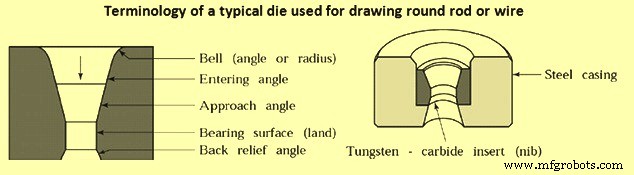

Терминология типичного штампа, используемого для волочения стержня/проволоки, показана на рис. 3. Типичный волочильный штамп имеет четыре отличительных области. Этими областями являются (i) вход, (ii) угол подхода, (iii) опорная поверхность (земля) и (iv) задний рельеф. Входная область обычно представляет собой колоколообразную горловину, которая не соприкасается с работой. Форма раструба вызывает увеличение гидростатического давления и способствует поступлению смазки в матрицу, а также предотвращает задиры волочащейся катанки/круглого сечения и поверхности матрицы. Подход — это место, где происходит процесс рисования. Он имеет форму конуса с углом (половинным углом), обычно составляющим от 6 до 20 градусов. Правильный угол варьируется в зависимости от катанки/круглого материала. Несущая поверхность, или площадка, определяет размер конечной волоченной проволоки/прутка. Он создает сопротивление трения проволоки/прутка, а также устраняет повреждения поверхности из-за износа штампа без изменения размеров. Наконец, рельеф спины – зона выхода. Он имеет задний задний угол (полуугол) около 30 градусов. Задний рельеф позволяет стальному материалу слегка расширяться, когда проволока покидает матрицу, а также сводит к минимуму истирание, если волочение останавливается или матрица не выровнена.

Рис. 3. Терминология типичного штампа

Вытяжные штампы изготавливаются из инструментальной стали или цементированных карбидов. Для горячего волочения применяют штампы из литой стали из-за их высокой износостойкости при повышенных температурах. В штампах для высокоскоростных операций волочения проволоки часто используются вставки из алмаза (как синтетического, так и природного) для поверхностей износа. Цементированный карбид состоит из карбидов титана, вольфрама, никеля, молибдена и тантала. Цементированные карбиды наиболее широко используются для волочильных штампов из-за их превосходной прочности, ударной вязкости и износостойкости. Алмазные матрицы используются для волочения тонкой проволоки диаметром от 2 микрометров до 1,5 мм. Они изготавливаются либо из монокристаллического алмаза, либо в поликристаллической форме с алмазными частицами в металлической матрице (компакты). Поликристаллический алмаз используется для волочения проволоки, имеет более длительный срок службы, высокую устойчивость к износу, растрескиванию или подшипнику. Как твердосплавные, так и алмазные матрицы обычно используются в качестве вставок или наконечников, закрепленных в стальном корпусе.

Механика волочения проволоки

На деформацию во время волочения проволоки/прутка влияет ряд факторов, в том числе химический состав стали, угол наклона, смазка, скорость волочения и обжатие, как наиболее важные.

Хотя тот факт, что объем не теряется при деформации, очевиден, на самом деле это очень полезная концепция, которая лежит в основе анализа ряда задач рисования. Одним из наиболее распространенных применений является определение скорости проволоки на разных клетьях и необходимых скоростей ведущего шпиля, которые необходимо использовать. Проще говоря, постоянство объема означает, что объемная скорость проволоки, входящей в матрицу, должна быть такой же, как и на выходе. Поскольку площадь поперечного сечения уменьшается во время волочения, необходимо, чтобы проволока увеличивала скорость для одинакового объемного расхода материала на входе и выходе из матрицы. Объемная скорость определяется как площадь поперечного сечения проволоки, умноженная на скорость проволоки.

При многопроходном волочении скорость проволоки, выходящей из каждой матрицы, должна увеличиваться так, чтобы объемная скорость течения металла была одинаковой во всех матрицах. Следовательно, шпили, имеющие угловую скорость, равную скорости выходящей проволоки, используются для протягивания проволоки через матрицу после каждого обжатия. Если этого не сделать, проволока порвется из-за неравномерного натяжения проволоки между матрицами.

Диаметр проволоки увеличивается по мере износа волочильного штампа в процессе волочения. Следовательно, исходя из постоянства объема, скорость проволоки уменьшается по мере увеличения размера матрицы. Если линейная скорость тянущего шпиля соответствует размеру проволоки новой матрицы, скорость шпиля становится выше скорости проволоки по мере увеличения диаметра проволоки. Эта повышенная скорость шпиля оказывает сильное растягивающее усилие на проволоку, часто разрывая проволоку. Следовательно, шпили в многопроходных волочильных агрегатах сконструированы таким образом, что проволока проскальзывает на шпиле по мере износа матрицы и снижения скорости проволоки. Проскальзыванию способствует ограничение количества витков вокруг тянущего шпиля и смачивание троса и поверхностей шпиля смазкой для волочения.

Хотя кажется, что силы и мощность при волочении проволоки можно проанализировать, используя простое натяжение, условия деформации в проволоке на самом деле гораздо сложнее из-за сил сжатия и сопротивления, создаваемых поверхностью матрицы. Сила натяжения представляет собой общую силу, которую необходимо приложить к блоку штампа, чтобы преодолеть трение на поверхности штампа и сопротивление деформируемого стального материала. Поскольку усилие вытягивания передается неподдерживаемым материалом, усилие вытягивания должно быть ограничено, чтобы предотвратить возникновение любой пластической деформации вне штампа. Таким образом, предел текучести тянутой проволоки представляет собой верхний предел допустимого напряжения волочения. Принятая практика волочения обычно ограничивает напряжение волочения до 60 % предела текучести волоченной проволоки. Напряжение натяжения определяется путем деления усилия натяжения на площадь поперечного сечения натянутой проволоки.

Хотя обычно кажется, что работа или энергия, потребляемая на данном волочильном стенде, определяется материалом и используемым уменьшением, на практике фактическое необходимое количество значительно выше. Это связано с неэффективностью, существующей во время деформации, которая в первую очередь определяется углом подхода. Такая неэффективность не вносит никакого полезного вклада в уменьшение площади поперечного сечения и, как правило, служит только увеличению потребности в энергии и неблагоприятному влиянию на качество проволоки/прутка. Общая работа, затрачиваемая на волочильном стане, может быть разделена на три компонента, а именно (i) полезная однородная работа, необходимая для уменьшения поперечного сечения, (ii) работа, необходимая для преодоления сопротивления трения, и (iii) избыточная (неоднородная) работа, необходимая для изменения направление потока.

Равномерная работа определяется уклоном (уменьшением) и практически не зависит от угла въезда. С другой стороны, трение и избыточная работа тесно связаны с геометрией штампа и имеют противоположный эффект при изменении угла подхода. При нормальных условиях волочения типичные потери составляют порядка 20 % при работе на трение и около 12 % при избыточной работе.

Избыточная работа и работа трения отрицательно сказываются на свойствах проволоки в дополнение к увеличению энергии, необходимой для волочения. Одним из следствий этого является неоднородность механических свойств по поперечному сечению проволоки. Поскольку избыточные и фрикционные деформации сосредоточены вблизи поверхности проволоки, более высокие уровни деформационного упрочнения приводят к поверхностному и приповерхностному слоям (аналогично дрессировке) и больше, чем деформация, возникающая в результате уменьшения поперечного сечения. Кроме того, избыточная деформация отрицательно влияет на пластичность.

Пластичность обратно пропорциональна деформации, и, следовательно, избыточная деформация также ограничивает количество проходов и максимальное обжатие, которое может быть достигнуто перед отжигом. Даже если это не приводит к проблемам волочения, результирующая потеря пластичности может привести к растрескиванию в последующих процессах формовки, таких как гибка и холодная высадка.

Слои на поверхности проволоки/прутка обычно не только изменяются в поперечном сечении, но и деформируются при сдвиге из-за сопротивления поверхности матрицы. Даже для хорошо отполированных поверхностей штампов и гидродинамической смазки всегда присутствует определенная работа трения. Работа трения преобладает при малых углах штампа, когда поверхностное сопротивление увеличивается в результате большей длины контакта в зоне приближения для данного уменьшения. Работу трения можно уменьшить, используя больший угол подхода и, в меньшей степени, улучшая смазку или состояние поверхности штампа. Хотя силы трения также связаны с нагрузкой на пресс-форму, обычно предпринимается мало усилий для контроля трения путем ограничения обжатия, поскольку для этого требуются дополнительные клети. Вместо этого обычной практикой является оптимизация угла въезда и эффективности смазки.

Когда проволока входит в зону подхода волочильного штампа, слои материала вблизи поверхности деформируются за счет уменьшения площади и изменения направления потока, т. е. изгибаются в соответствии с изменением направления, идущего из зоны подхода в зону подшипника умереть. Избыточная деформация, как и деформация трения, распределяется по проволоке неравномерно и обычно максимальна на поверхности с соответствующим увеличением твердости. Избыточной деформации способствуют большие углы матрицы, поскольку материал, находящийся дальше от центральной линии, претерпевает более резкое изменение направления, чем материал, расположенный ближе к центральной линии, и, следовательно, испытывает более высокие уровни деформации. Избыточная деформация влияет на уровень остаточных напряжений в тянутой проволоке. По мере увеличения угла подхода градиент деформации между поверхностью и осевой линией также увеличивается. Это приводит к постепенному увеличению растягивающих напряжений на поверхности и сжимающих напряжений в сердцевине. Во время волочения возникает обратный эффект, и из-за высоких уровней растягивающих напряжений, возникающих в сердцевине проволоки, могут образоваться центральные разрывы.

Выбор правильного угла матрицы имеет решающее значение для успеха любой операции волочения. Основываясь на том факте, что работа трения увеличивается с уменьшением угла матрицы, а избыточная работа увеличивается с увеличением угла матрицы, должен существовать оптимальный угол подхода. Оптимальный угол подхода сводит к минимуму как трение, так и избыточную работу и, как следствие, усилие волочения. В дополнение к минимизации требований к усилию, оптимальный угол матрицы также обеспечивает улучшенное качество поверхности и отделку.

Геометрия рабочей части (зоны подвода) штампа является ключевым фактором волочения проволоки. Эта геометрия может быть определена дельта-фактором, который представляет собой отношение дуги окружности, охватывающей средние точки поверхности матрицы, к длине контакта между проволокой/прутком и матрицей. Низкие значения дельты (небольшой полуугол или более высокое уменьшение площади) указывают на больший эффект трения и нагрев поверхности из-за более длительного контакта проволоки и стержня в зоне подхода. Более высокие значения дельты (большой полуугол или меньшее уменьшение площади) указывают на повышенный уровень избыточной деформации и поверхностного упрочнения из-за чрезмерного изменения направления во время потока через головку. Большая дельта часто приводит к большей склонности к образованию пустот и разрыву центра. Значения дельты 1,50 хорошо подходят для многих коммерческих операций рисования, в то время как коэффициенты дельты, превышающие 3,0, следует избегать в целом.

Волочильные штампы могут отводить лишь небольшое количество тепла, поэтому необходимо уделять должное внимание межпроходному охлаждению, особенно на более поздних стадиях обжатия. Хотя часть тепла передается на головку, большая часть тепла остается в проволоке, и попытки использовать охлаждение матрицы для снижения температуры проволоки оказались в значительной степени безуспешными. Различные исследования эффективности охлаждения головки показали, что головка обычно отводит менее 5–20 % тепла, выделяемого в проволоке. Это связано с тем, что данный участок проволоки контактирует с поверхностью штампа всего тысячные доли секунды. Несмотря на то, что ожидается, что матрица отводит от проволоки лишь минимальное количество тепла, температуру матрицы нельзя игнорировать, и часто необходимо охлаждение корпуса матрицы. Это особенно актуально при использовании карбидных вставок в стальном корпусе из-за большой разницы в коэффициентах теплового расширения.

Хорошее эмпирическое правило для увеличения температуры за один проход при сухом волочении (кроме первого штампа) составляет от 60 до 80 °С для мягких сталей и от 100 до 160 °С для высокоуглеродистых сталей. Эти значения уменьшаются вдвое для мокрого волочения. Обычно используются три режима охлаждения проволоки:(i) прямое охлаждение, когда вода или охлаждающая жидкость распыляются на проволоку, выходящую из матрицы или на приемный шпиндель, (ii) непрямое охлаждение, когда вода или охлаждающая жидкость распыляется на кожух матрицы или циркулирует внутри кожуха матрицы или натяжного блока, и (iii) подача воздуха, когда нагнетаемый воздух попадает на проволоку на блоке или кабестане.

Межпроходное охлаждение часто использует прямое водяное охлаждение проволоки, выходящей из волочильного штампа, и использование остаточного тепла в проволоке для удаления остатков воды путем испарения. Прямое охлаждение в сочетании с внутренним охлаждением блока может снизить температуру проволоки ниже 120°C, что является приемлемой начальной температурой для следующего обжатия. Важно предотвратить окисление и загрязнение внутренних поверхностей блоков, чтобы сохранить хороший теплообмен между горячей проволокой и охлаждающей водой. Эффективные средства охлаждения тянутой проволоки (i) гарантируют, что проволока входит в матрицу как можно более холодной, (ii) избегают сильного обжатия, (iii) используют наилучшую возможную смазку, (iv) рассматривают возможность использования обратной протяжки, (v) увеличивают временные интервалы между сокращениями, (vi) увеличить количество витков на блоке и (vii) увеличить диаметр блока.

Двумя основными переменными, влияющими на срок службы матрицы, являются давление и температура. Давление, действующее на матрицу при волочении проволоки, намного ниже, чем при других операциях холодной штамповки. Следовательно, температура часто является гораздо более важным фактором в управлении сроком службы штампа. Хотя кажется логичным, что износ происходит равномерно по всей зоне подхода, на практике это не так. Максимальный износ (измеряемый потерей объема) обычно происходит в точке, в которой проволока/пруток впервые соприкасается с матрицей. Там образуется глубокий кольцевой кратер, который обычно называют «износным кольцом». Звон возникает из-за того, что плоскость соприкосновения проволоки/прутка с матрицей колеблется относительно среднего положения из-за неравномерности размера и вибрации проволоки. В результате узкая зона отверстия штампа подвергается циклической нагрузке с возможным подкожным разрушением из-за усталости.

Как только компенсационное кольцо сформируется, деформация может произойти до точки контакта волочильного штампа. Это называется «вздутием» и возникает из-за подпора или опрокидывания приповерхностных областей проволоки, когда контакт происходит в месте расположения компенсационного кольца в матрице. Вздутие, возникающее в начальной точке контакта в горловине матрицы, ограничивает попадание смазки в матрицу и ускоряет ее износ. Меньший износ происходит по длине контакта в зоне подхода, хотя и здесь износ не является равномерным и часто приводит к овальной, а не круглой поверхности износа.

Проволока, скользящая по рабочей поверхности волочильного штампа, вызывает износ волочильного штампа, так что износ зависит от площади поверхности проволоки и, следовательно, от длины проволоки, проходящей через волочильный штамп. Часто срок службы матрицы измеряется с точки зрения веса волоченной проволоки или времени волочения. Однако такие измерения должны быть преобразованы в длину волоченной проволоки, чтобы получить основные показатели износа штампа. Следовательно, практической мерой срока службы матрицы является средняя длина проволоки, вытянутой на единицу увеличения диаметра матрицы. Как правило, стали с высоким пределом текучести более устойчивы к износу. Однако недавние исследования показали, что твердость штампа не влияет на износ штампа, т. е. увеличение твердости материала штампа не приводит к существенному увеличению срока службы штампа.

Дефекты рисунка

Дефекты волоченой проволоки/прутка могут быть связаны с дефектами исходного материала (швы, полосы и трубы) или могут быть вызваны процессом деформации.

Типичными дефектами тянутой проволоки/прутка являются трещины в центре. Разрыв или растрескивание центра дефекта (чеканка) происходит при малых углах штампа при низком обжатии. Центральные трещины могут возникать в тянутых изделиях из-за большего угла штампа, меньшего обжатия за проход, трения и т. д. Другим важным типом дефекта волочения являются швы, которые представляют собой продольные царапины или складки на материале. Швы могут разойтись во время последующих операций формовки (таких как осадка, высадка, накатка резьбы или изгибание стержня или проволоки), что может вызвать серьезные проблемы с контролем качества. Различные другие дефекты поверхности (такие как царапины и следы штампа) также могут быть результатом неправильного выбора параметров процесса, плохой смазки или плохого состояния штампа.

Поскольку во время волочения вытягиваемые материалы деформируются неравномерно, холоднотянутые изделия обычно имеют остаточные напряжения. При незначительном обжатии, например всего на несколько процентов, продольные поверхностные остаточные напряжения являются сжимающими (в то время как основная часть находится в состоянии растяжения), и, таким образом, увеличивается усталостная долговечность. И наоборот, более сильное обжатие вызывает растягивающие поверхностные напряжения (в то время как объем сжимается). Остаточные напряжения могут быть значительными, вызывая коррозионное растрескивание детали под напряжением с течением времени. Более того, они вызывают деформацию компонента, если слой материала впоследствии удаляется, например, путем продольной резки, механической обработки или шлифовки.

Недостаточно прямые стержни (или поставляемые в виде бухт) можно выпрямить, пропустив их через набор роликов, расположенных на разных осях.

Производственный процесс

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Процесс выбора площадки для металлургического завода с нуля

- Процесс CONARC для производства стали

- Процесс прокатки стали

- Что такое серебряная пайка? - Процесс, стержень и использование

- Свойства стальных материалов и инструментов, используемых для пуансонов

- Марки инструментальной стали для пуансонов и матриц

- Различия и области применения Sinker EDM и Wire EDM

- Процесс термической обработки стали

- Обсуждение пошагового процесса сборки кабелей и жгутов проводов