История кислородного производства стали

История кислородного производства стали

Производство стали в кислородном конвертере (BOS) – это процесс производства стали путем продувки чистого кислорода (O2) в ванне с жидким металлом, находящейся в сосуде, известном как кислородно-кислородная печь (BOF), конвертер LD или просто конвертер.

История производства стали началась в 19 веке, когда Реомюр из Франции в 1772 г., Келли из США в 1850 г. и Бессемер из Великобритании в 1856 г. стали. В то время как Реомюр, химик, руководствовался научной любознательностью, Керри и Бессемер, будучи инженерами, отвечали на потребность в больших количествах стали лучшего качества, которую создала промышленная революция с ее ткацкими станками, паровыми двигателями, машинами и железными дорогами. . Это положило начало диалектическим отношениям между наукой и техникой, и в то время были изобретены основные концепции рафинирования чугуна (чугуна) путем окисления углерода (C) в жидкой ванне.

Это было радикальным изменением по сравнению с реакцией газ-твердое тело в шахтных печах, предшественниках доменных печей, которые восстанавливали железную руду древесным углем, или по технологии пудинга железа, которая представляла собой технологию ковки и рафинирования, осуществляемую в твердом состоянии и которая нет эквивалента в настоящее время. Интенсивность инноваций, которая во второй половине XIX века была впечатляющей, привела к смене парадигмы. Производство стали в конвертере Бессемера появилось в 1856 году, мартеновская печь, которая может плавить лом в дополнение к рафинированию чугуна, была открыта через девять лет только после конвертера Бессемера в 1865 году, а основной конвертер Томаса двенадцатью годами позже, в 1877 году. Конвертер Томаса использовал воздух для очистки жидкого металла.

Конвертер с продувкой воздухом, изобретенный Бессемером в 1856 году, считается первым современным процессом производства стали. В 1877 году был разработан процесс Томаса, модифицированный бессемеровский процесс, позволяющий обрабатывать жидкий чугун с высоким содержанием фосфора. В процессе Томаса фосфор (P) окислялся в так называемом «последующем ударе» после того, как большая часть C была удалена из ванны. Мартеновский процесс, также известный как процесс Сименса-Мартина (SM), был разработан почти одновременно с процессом Томаса. В мартеновском процессе используется регенеративная теплопередача для предварительного нагрева воздуха, используемого в горелке, и он способен генерировать достаточно тепла для плавления и рафинирования твердого стального лома и чугуна в отражательной печи. Примерно в 1950-х годах, когда на горизонте появилось кислородное производство стали, производство стали в основном основывалось на технологии мартеновского процесса. Жидкий металл и лом загружали в большие горизонтальные печи, где горелки обеспечивали энергию для плавления лома. Кислородные (O2) фурмы использовались для повышения эффективности горелки и удаления углерода и кремния (Si) из горячего металла. Мартеновский процесс был аллотермическим процессом, поэтому к печи необходимо было подводить энергию извне. Типичное время от плавки до плавки составляло восемь часов для плавки от 200 до 250 тонн жидкой стали.

Следующим крупным нововведением в сталеплавильном производстве, последовавшим за изобретением электричества, стал процесс производства стали в электродуговой печи (ЭДП). ЭДП был введен Эро в Ла-Праз около 1900 года в долинах Альп недалеко от источника новой энергии, поскольку в то время еще не было возможности передавать электричество на большие расстояния. Технология ЭДП была основана на использовании энергии, которая заменяет уголь, а также на плавке лома в еще большем количестве, чем в мартеновской печи. Считается, что процесс производства стали в ЭДП положил начало экономике вторичной переработки.

Концепция BOS восходит к 1856 году, когда Генри Бессемер запатентовал процесс производства стали, включающий продувку кислородом для обезуглероживания жидкого чугуна (патент Великобритании № 2207). В то время не существовало способа подачи количества O2, необходимого для процесса. Коммерческих количеств О2 вообще не было или они были слишком дороги, поэтому изобретение Бессемера осталось только на бумаге и осталось неиспользованным. Производство стали путем продувки чистым кислородом стало возможным в 1928 году, когда компании Linde удалось разработать метод (процесс Линде-Френкля) для получения чистого O2 в больших количествах. Благодаря успеху процесса Линде-Френкля, O2 также стал намного дешевле, так что были выполнены оба предварительных условия (наличие больших количеств, а также доступность дешевого кислорода) для внедрения процесса BOS.

Как в Европе, так и в США эксперименты с О2 проводились неоднократно. Среди тех, кто работал с O2 высокой чистоты, был Отто Леллеп, но его концепция «надувания O2 вертикально на ванну с жидким железом» оказалась неудачной. По словам Хуберта Хаутмана, принимавшего участие в экспериментах Леллепа между 1936 и 1939 годами в Gutehoffnungshütte, где он работал в то время, целью было преобразовать жидкое железо путем вдувания чистого O2 через сопло в основании конвертера. Сталь, произведенная таким образом, была жалкого качества.

Во время Второй мировой войны инженеры по именам К. В. Шварц из Германии, Джон Майлз из Бельгии, Дюррер из Швейцарии и Генрих Хайльбрюгге из Германии предложили свои варианты производства стали с выдуванием O2, но только Дюррер и Хельбрюгге довели его до уровня массового производства. .

В 1939 году Карл Валериан Шварц подал заявку на патент для подачи кислорода в ванну со сверхзвуковой скоростью. Но и этот метод «еще не позволял производить пригодную для использования сталь». Хотя более поздний процесс Линца-Донавитца (ЛД) имел сходство с патентом Шварца, его характерные черты отличались (например, «центральная вертикальная продувка»). Несомненно, из-за начала Второй мировой войны технология, описанная в патенте Шварца, изначально не нашла практического применения. Также в конце 1930-х годов Роберт Дюррер из Швейцарии начал свои собственные эксперименты.

После войны Генрих Хельбрюгге и Роберт Дюррер (технический директор Roll’schen Eisenwerke) начали дальнейшие эксперименты на Roll’schen Eisenwerke в швейцарском городе Герлафинген. Фотография первого кислородного конвертера с верхним дутьем в Герлафингене показана на рис. 1.

Рис. 1. Фотография первого кислородного конвертера с верхним дутьем в Герлафингене

Именно Дюррер изложил основные теоретические принципы и посоветовал VÖEST подавать O2 сверху в отдельном сосуде после того, как между Герлафингеном и VÖEST был установлен контакт для технического сотрудничества в промышленных масштабах. 3 го началась серия опытов с использованием экспериментального конвертера массой 2 тонны. Июнь 1949 года на территории VÖEST. После того, как команда в Линце потерпела несколько первоначальных неудач, прорыв был достигнут уже 25 го Июнь 1949 г., когда давление O2 было снижено, а наконечник продувочной фурмы был отодвинут дальше от ванны, так что струя O2 не могла проникнуть так далеко. Благодаря этому прорыву была произведена сталь, которую можно было без проблем раскатать в лист. Экспериментальный отдел VÖEST исследовал эту сталь и дал очень положительные результаты. Это был момент, когда зародился процесс производства стали в конвертере LD. Эксперименты продолжались до тех пор, пока не было произведено несколько сотен плавок массой 2 т, после чего они были переведены на специально сконструированный 15-тонный экспериментальный преобразователь, установленный на открытом воздухе. Первая партия была произведена 2 го Октябрь 1949 г. Новая марка стали подвергалась сплошным металлургическим и другим испытаниям.

Ключевым фактором для этого нововведения было движение жидкой ванны. До этого считалось невозможным добиться достаточного движения ванны без вдувания O2 на большую глубину. Но это движение было достигнуто весьма удовлетворительным образом за счет образования СО (окиси углерода). Принцип «мягкой продувки» также способствовал образованию FeO, который, в свою очередь, поглощал окисленные примеси с образованием шлака. Это помогло в производстве превосходной новой марки стали.

В дополнение к Roll’schen Eisenwerke в Герлафингене и VÖEST, Mannesmann AG в Дуйсбург-Хукингене и ÖAMG (т. Во время экспериментов в Линце и после демонстрации процесса 17 го было достигнуто четкое разделение труда. Июнь 1949 г. VÖEST должен был продолжить работу с нерафинированной сталью из Линца на гораздо более крупном рафинировочном аппарате, в то время как Mannesmann должен был экспериментировать с продувкой кислородом стали Томаса, Roll'schen Eisenwerke должен был исследовать использование O2 в электродуговой печи, а ÖAMG должен был провести испытания. с O2 в низкошахтной чугунной печи. Соглашение обязывало всех, кто связан с этой металлургией O2, «не делать никаких заявлений и не передавать какую-либо информацию за пределы своих компаний относительно подробностей очистки O2, которые были им известны, или выводов, к которым они могли прийти во время обсуждений в Линце 17 й Июнь 1949 г.

На основании соглашения из экспериментов в Донавице вскоре стало очевидно, что использование кислорода в шахтных печах бесполезно, после чего компания начала изучать различные подходы. Процесс, разработанный в Донавице для извлечения шлака с высоким содержанием марганца путем продувки O2, привел к осознанию того, что в планах расширения и рационализации производства стали в Донавице следует рассматривать только использование процесса продувки с чистым O2. После обширных исследований и успешных опытно-конструкторских работ на 5-тонной или 10-тонной экспериментальной установке с подачей кислорода во время первых испытаний из последовательно расположенных баллонов руководство компании приняло решение о строительстве нового сталелитейного завода, который будет готов к эксплуатации через два года. Инженеры Donawitz первоначально назвали свой процесс «SK» от немецких инициалов «кислородный преобразователь». Этот термин помог в определенной степени разграничить деятельность VÖEST и ÖAMG.

9 го В декабре 1949 года тогдашний управляющий директор VOEST Генрих Рихтер-Бром принял не без риска решение о строительстве первого сталелитейного завода LD. Вскоре после этого и после выяснения вопросов, касающихся методов производства более твердых сортов стали, было принято решение о строительстве завода LD и в Донавице. Первые патенты на этот процесс были поданы в 1950 году.

В ежегодном отчете об исследованиях и обеспечении качества за 1951 г. было указано, что «в течение отчетного года была проведена обширная исследовательская работа по маркам стали LD, и была выпущена публикация. Ожидается, что этот тип стали будет иметь большой потенциал с точки зрения качества и, в частности, позволит производить сталь с высококачественной поверхностью в сочетании с хорошей способностью к холодной штамповке. Это особенно важно для производства тонколистового металла, где до сих пор хорошая способность к холодной штамповке была возможна только в том случае, если допускались определенные поверхностные дефекты (марки спокойной стали). Но сталь с более высоким пределом текучести также может быть чрезвычайно выгодно произведена с помощью процесса кислородного рафинирования».

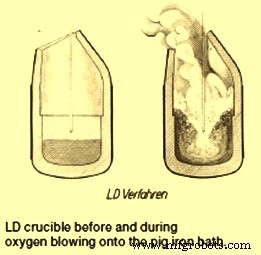

К 1951 году в Линце стало возможным рафинировать жидкий чугун чистым кислородом в сталеплавильном производстве, превратив его в инновационный, надежный в эксплуатации процесс производства высококачественной стали в Линце. Анонс нового процесса впервые был сделан в декабре 1951 года на конференции «Рафинирование стали чистым кислородом» Австрийского металлургического общества в Леобене. На конференции Роберт Дюррер заявил, что два металлургических завода (Линц и Донавиц) разработали концепцию вдувания высокочистого O2 на бытовой чугун в жизнеспособный промышленный процесс, и поздравил их с этим большим успехом. С этим объявлением Австрия стала первой страной, производящей сталь в промышленных масштабах из чугуна путем продувки чистым кислородом. Поперечное сечение преобразователя LD до и во время продувки O2 в жидкометаллической ванне показано на рис. 2.

Рис. 2. Поперечное сечение преобразователя LD до и во время продувки O2 в ванне с жидким металлом

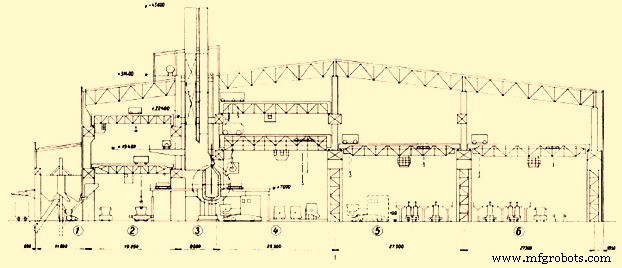

27 го В ноябре 1952 года на заводе LD Steelworks 1 (рис. 3) в Линце был запущен первый конвертер, что стало важной вехой в производстве стали по принципу продувки O2. 5 го В январе 1953 года состоялось официальное открытие первого в мире металлургического завода LD. К 17 е В июне 1953 года завод LD Steelworks 1 в Линце уже произвел 100 000 тонн стали LD, а к началу декабря 1953 года было произведено 250 000 метрических тонн стали. Второй сталелитейный завод LD был введен в эксплуатацию 22 мая 1953 года на заводе Österreichisch-Alpine Montangesellschaft (ÖAMG) в Донавице. Процесс, доведенный до полной производственной зрелости, превзошел все ожидания как по качеству производимой стали, так и по экономической эффективности.

Рис. 3. Разрез по зданию конвертера сталелитейного завода LD 1 на заводе VÖEST

Исключительно благоприятные металлургические условия в этом процессе давали сырую сталь, свободную от O2, так что раскисление не требовалось. Сталь представляла собой сталь с низким содержанием газа, низким содержанием азота (N2), не содержащую фосфора (P), серы (S) и нежелательных сопутствующих элементов. По своим техническим свойствам, особенно по способности к холодной штамповке, сталь, полученная в конвертере LD, явно превосходила сталь, полученную мартеновским способом. Процесс LD также позволял получать конструкционные стали выдающегося качества. Сталь, полученная в конвертере LD, показала отличные результаты в сварных конструкциях, подвергающихся очень высоким нагрузкам. Широкие рулоны полосы из стали, произведенной в конвертере LD, в больших количествах поставлялись на станы холодной прокатки как в Германии, так и за рубежом.

Аббревиатура LD для Линц-Донавиц, которая обычно используется сегодня, была официально принята в 1958 году. Название LD было выбрано, поскольку VÖEST в Линце и ÖAMG в Донавице разработали его до зрелости в промышленных масштабах.

В августе 1954 года Dominion Foundries &Steel, Ltd. из Канады стала первой корпорацией за пределами Германии, управляющей сталелитейным заводом LD. У него было два конвертера по 60 тонн. За ним в том же году последовала McLouth Steel Corp. в США, которая запустила свой сталелитейный завод LD при содействии директора завода VÖEST Рудольфа Ринеша. В сентябре 1956 года третьей компанией за пределами Германии, которая начала эксплуатацию LD, была Société des Aciéries de Pompey, Франция, с 15-тонным конвертером. В 1957 году пять сталелитейных заводов LD были введены в эксплуатацию в Западной Германии, Японии, Бразилии и США, еще пять были добавлены к общему количеству в 1958 году, два в 1959 году в Руркеле, Индия, и восемь в 1960 году. были построены в США, Японии, Испании, Португалии, Италии (расширение существующего завода), Западной Германии, Бразилии, Англии, Шотландии, Норвегии, Аргентине, Австралии (1961 г.) и Франции.

Технические инновации в предшествующих производственных процессах, особенно в процессах рафинирования и литья, были необходимы для достижения постоянного повышения уровня качества сталей, необходимых для различных применений. В связи с этим также происходила непрерывная модернизация процесса BOS с момента ввода в эксплуатацию первого преобразователя LD в Линце.

Первоначальный процесс LD заключался в продувке O2 поверх жидкого чугуна через водоохлаждаемое сопло вертикальной фурмы. В 1960-х годах сталелитейщики начали работать над конвертерами с нижней продувкой и внедрением продувки инертным газом для перемешивания жидкого металла в конвертере и удаления примесей Р

В начале 1970-х годов дальнейшее развитие сталеплавильного производства BOS получило развитие нижней продувки O2 с использованием фурм, защищенных углеводородным газом или мазутом. После опыта работы с этими двумя типами конвертеров были разработаны комбинированные аппараты с верхней и нижней продувкой. А в конце 1970-х годов в конвертере процесса BOS была внедрена смешанная продувка. Большинство преобразователей, используемых в настоящее время в мире, относятся к комбинированному типу.

В расплаве при продувке О2 в конвертерах с верхним дутьем из-за отсутствия перемешивания в ванне металла создаются неоднородности по химическому составу и температуре. Непосредственно под струйной полостью в конвертере имеется относительно мертвая зона. Необходимость совершенствования процесса выплавки стали в конвертере с верхним дутьем привела к разработке комбинированного процесса дутья. Первым коммерчески принятым комбинированным методом продувки был процесс LBE (Lance Bubbling Equilibrium), разработанный ARBE-IRSID. Этот процесс гораздо более тесно связан с кислородно-конвертерным процессом, поскольку весь кислород подается из верхней фурмы. Комбинированная продувка достигается за счет набора пористых элементов, установленных в нижней части конвертера, через которые продувается аргон или азот. В процессе LBE газообразный азот обычно используется почти исключительно для большей части продувки в диапазоне 3-11 Н м3/мин. Однако в более поздней части продувки, когда поглощение азота может создать проблему, для перемешивания используется газообразный аргон. Кроме того, аргон используется почти исключительно в качестве инертного газа для последующего перемешивания, при этом скорость увеличивается до 10-17 Н·м3/мин.

В первые годы существования конвертера LD колошниковый газ полностью сжигался в горловине конвертера через открытый колпак, а затем охлаждался в дымовой трубе косвенно водой или системой испарительного охлаждения. В то время производилось около 300 кг пара и 250 куб. м отходящего газа на тонну нерафинированной стали.

Экологические аспекты были серьезной проблемой для конвертерного процесса во время его промышленного внедрения в 1950-х годах. Мелкость пыли в отходящих газах конвертера вынудила поставщиков процесса разработать новые системы обеспыливания. 1 грамм конвертерной пыли имеет площадь видимой поверхности от 300 до 500 квадратных метров. Чтобы в целом избежать оптических эффектов «коричневого дыма», необходимо очистить систему от пыли до уровня менее 100 мг на кубический метр. Для этого использовались системы обеспыливания как мокрого, так и сухого типа. Задача все больше и больше превращалась в возможность для конвертерного процесса по мере роста числа экологических проблем. И эта возможность помогла в разработке системы утилизации конвертерного газа с подавлением горения. Сегодня экономика и окружающая среда требуют, чтобы энергия конвертерного газа и железосодержащей пыли собиралась и эффективно перерабатывалась.

В начале шестидесятых годов были разработаны процессы для извлечения этого высококалорийного колошникового газа конвертера, чтобы его можно было использовать в качестве газообразного топлива внутри установки. Это было достигнуто за счет подавления горения. Технологическое оборудование, установленное над горловиной конвертера, предназначено для охлаждения, очистки и регенерации конвертерного газа с помощью подавления горения. При подавлении сжигания колошникового газа извлекается 70-100 м3 конвертерного газа на тонну сырой стали с теплотворной способностью 1600-2000 ккал/Н м3 газа. Кроме того, в случае адаптации системы испарительного охлаждения колошникового газа производится также 80 кг/т нерафинированного стального пара.

В первые дни производства стали конвертерным процессом коричневые пары из дымохода указывали на то, что конвертер работает. На сегодняшний день в результате системы утилизации и очистки конвертерного газа работа конвертера фиксируется только по факельной трубе.

С 1977 г. был внесен ряд усовершенствований в конструкцию самого корпуса конвертера, в огнеупорные материалы и методы применения огнеупоров, а также в конструкцию кислородной фурмы и патрубков пода печи, что в значительной степени способствовало повышению эффективности сталеплавильного производства и снижению удельный расход сырья и огнеупоров, все из которых полезны для продления срока службы печи до нескольких тысяч плавок.

Сегодня размер конвертера увеличился, и доступны большие конвертеры, вмещающие до 350 метрических тонн железа. В 2014 году из общего объема производства нерафинированной стали в мире, равного 1 669 млн тонн, на производство нерафинированной стали методом BOS пришлось 1 229 млн тонн, что означает 73,7 % от общего объема производства стали в мире.

Производственный процесс

- Что такое кислородное производство стали?

- Краткая история магнитов

- История ранних ламп

- Месяц истории женщин

- История диагностического обслуживания | Чувственный глаз

- Автоматизация, управление и моделирование кислородного производства стали

- Огнеупорная футеровка основной кислородной печи

- Комбинированная продувка в конвертерном сталеплавильном производстве

- Краткая история печатных плат

- Различные методы производства стали