Меры по устранению недостатков и кампания Срок службы доменной печи

Меры по исправлению положения и срок службы доменной печи

Стоимость восстановления или замены футеровки доменной печи (ДП) очень высока. Следовательно, методы продления жизни кампании BF важны, и их необходимо очень активно использовать.

Большие BF обычно имеют немного более высокую производительность кампании на единицу объема. Это различие связано с тем, что более крупные доменные печи обычно имеют более современную конструкцию и хорошо автоматизированы. Поскольку жизнеспособность интегрированного сталелитейного завода зависит от непрерывной подачи чугуна (ЧМ), что на заводе с небольшим количеством крупных доменных печей придает большое значение длительному сроку службы.

Методы продления жизни кампании BF подпадают под следующие три категории.

- Операционная практика. Контроль процесса BF оказывает большое влияние на жизнь кампании. ДП должна эксплуатироваться не только для обеспечения производственных нужд, но и для максимального увеличения срока ее службы. Следовательно, необходимо изменять методы работы по мере продвижения кампании и в ответ на проблемные области для максимального увеличения продолжительности кампании.

- Меры по исправлению положения. Как только износ или повреждение, влияющее на срок службы BF, становится очевидным, необходимо использовать или разработать инженерные методы ремонта, чтобы максимально увеличить срок службы.

- Улучшенные конструкции. По мере разработки усовершенствованных материалов и оборудования они должны быть включены в будущие реконструкции, чтобы продлить срок службы критических зон доменной печи, где это экономически выгодно.

В данной статье рассмотрены корректирующие меры по улучшению кампанейского ресурса БФ. Меры, которые обычно принимаются для улучшения продолжительности кампании BF, описаны ниже.

Холодный ремонт и торкрет-ремонт

Кладка из огнеупорного кирпича кладки обычно подвергается механическому износу в верхней части, а также термическому и химическому износу в нижней части доменной печи. Для обеспечения стабильной работы ДП в течение всего срока службы необходимо, чтобы профиль футеровки дымовой трубы ДП сохранялся в сбалансированном состоянии в окружном направлении.

Промежуточная футеровка (перекладка) зоны штабеля производится после продувки доменной печи. Это отнимает много времени, но продлевает срок службы кампании BF, который обычно составляет более 5 лет при обычных методах работы.

Стеллаж и зона засыпки могут быть торкретированы огнеупорными материалами на основе глинозема путем применения метода холодного торкретирования, что означает полное охлаждение доменной печи и строительство лесов, с которых операторы торкретирования могут выполнять торкретирование. Однако этот процесс занимает много времени. Для сокращения времени остановки была разработана система торкретирования с дистанционным управлением.

С помощью системы торкретирования с дистанционным управлением можно производить ремонт с использованием огнеупорных материалов на основе глинозема как в штабеле, так и в заболоченной зоне, используя систему видеонаблюдения для наблюдения за работой. Эта система устраняет необходимость для рабочих входить в горячую печь. Полная остановка, необходимая для нанесения бетонных изделий на участки зарослей и штабелей доменной печи с использованием этой технологии торкретирования с дистанционным управлением, составляет всего несколько дней. Количество дней зависит от размера печи, необходимой степени торкретирования и объема выполненных подготовительных работ.

Дистанционно управляемое устройство торкретирования подвешено к консольной балке на тросах и вставлено через дверцу в боковой части штабеля возле вершины доменной печи. Затем он размещается в центре BF с помощью портала. Оператор торкретирования огнеупорным пистолетом с непрерывной подачей наносит смесь монолитного материала и воды на стенку доменной печи с одинакового расстояния и под постоянным углом 90 градусов. Механизм торкретирования можно поворачивать на 360 градусов, а также поднимать и опускать, чтобы оператор мог добраться до всех частей штабеля. По мере завершения каждого оборота устройство для торкретирования просто поднимается на следующий уровень. Оператор может остановить вращение, чтобы выстрелить больше в местах с серьезной эрозией. Устройство обычно оснащено подсветкой для улучшения видимости оператора.

Преимущество этой методики состоит в том, что перепрофилирование БФ может быть выполнено в течение нескольких дней после простоя по сравнению с большим количеством дней, необходимых для холодного торкретирования. Поскольку оборудование управляется дистанционно с платформы, расположенной за пределами ДП, нет необходимости ждать, пока ДП остынет, прежде чем начать торкрет-ремонт.

Перед операцией торкретирования важной предпосылкой является очистка штабеля и удаление больших струпьев. Удаление рыхлых огнеупорных материалов и/или наростов может быть выполнено водоструйной обработкой, а очистка дымовой трубы может занять от 10 до 15 часов. Во время торкретирования необходимо контролировать отскок материала. Материал рикошета должен быть расплавлен после запуска печи. Плавление материала с высоким отскоком может создать ряд проблем для оператора доменной печи.

Когда процедура торкретирования завершена, ДП обычно высушивают путем контролируемой продувки низкотемпературного горячего дутья через ДП. Температура колошникового газа постепенно повышается примерно до 400°С за счет увеличения температуры горячего дутья. Цель состоит в том, чтобы поднять температуру на расстоянии 150 мм от наносимого материала до 120 °C, чтобы удалить влагу, образующуюся при торкретировании. Если этого не сделать, то при быстром нагреве после запуска ДП может произойти массивное выкрашивание.

Продолжительность остановки для этого робота-обстрела зависит от размера доменной печи и объема необходимого обстрела и обычно составляет от 4 до 8 дней. Срок службы торкретированных огнеупоров варьируется и зависит от нескольких факторов. Для доменной печи, работающей с высокой производительностью после торкрет-ремонта и без частых простоев, ожидаемый срок службы торкретированных огнеупоров может составлять от 9 до 15 месяцев.

Срок службы торкрет-ремонта можно продлить, установив приспособления на кожух печи. При шестигранном способе торкретирования стальной каркас с шестигранными решетками крепят к обечайке, где кирпичная футеровка сильно изношена, и на каркас набивают огнеупорный огнеупор толщиной от 150 до 200 мм для восстановления футеровки. Преимущество этого метода заключается в том, что бетон может быть полностью торкретирован до задней стороны решеток, и что торкретированный бетон обладает высокой прочностью. Ожидается, что метод торкретирования шестигранной рамы продлит срок службы облицовки верхней трубы при низких тепловых нагрузках. Установка охлаждающих труб в верхней трубе также может оказать дополнительную поддержку торкрет-огнеупорам.

Улучшенное охлаждение

Улучшенное охлаждение в критических зонах стен доменной печи является одним из способов продления срока службы доменной печи. Одним из критических мест является летка в доменной печи. В некоторых ДП используется холодильная установка (чиллер) для охлаждения воды, подаваемой на доски непосредственно под летком (область с наибольшим углеродным износом). Температура канализационной воды снижается примерно до 5°C по сравнению с нормальными 30-35°C без использования охлажденной воды. Эта охлажденная вода способствует более быстрому наращиванию и утолщению черепа в этой области. В результате увеличивается толщина слоя затвердевания в горне и соответственно снижается температура углеродистого кирпича.

Система охлаждения пода иногда используется в случае, если есть тенденция к повышению температуры в поде. На доменной печи на плановых остановках устанавливаются трубы подового охлаждения с желаемым шагом 500 мм. По этим трубам проходит оборотная вода для отвода тепла. Это помогает при резком падении местной температуры. Система охлаждения для охлаждения оборотной воды также иногда используется для повышения эффективности отвода тепла.

Для дальнейшего повышения долговечности футеровки верхней трубы разработан способ установки отливок из чугуна с водяным охлаждением. Водоохлаждаемые чугунные отливки устанавливают так, чтобы они выступали в ДП, а в зазор между изношенной кирпичной футеровкой и водоохлаждаемыми чугунными отливками заливают литейный огнеупор. Чугунные отливки с водяным охлаждением могут более адекватно выдерживать колебания тепловых нагрузок, чем огнеупоры. На некоторых доменных печах в верхней части ствола доменной печи для продления кампании установлены чугунные отливки с водяным охлаждением.

Цилиндрические охлаждающие элементы (известные как охладители сигар) также используются в качестве водоохлаждаемого огнеупорного анкера или вставки клепки во время восстановительного ремонта доменных печей для продления срока службы. Охладители сигар также представляют собой экономичную альтернативу продлению срока службы новых огнеупорных футеровок, установленных во время замены футеровки, ремонта или в новых печах. Помимо установки таких охладителей в новую футеровку доменной печи и в качестве огнеупорных анкеров, конфигурации их монтажных пластин включают в себя встроенные порты для подачи цементного раствора для экономии затрат и времени на установку. Кроме того, специальные сдвоенные цилиндрические охладители могут быть установлены на общий фланец или плиту, содержащую такое встроенное заливное отверстие. Затем этот сдвоенный блок можно установить в любом месте на трубе печи, где требуется заливка цементным раствором, без необходимости сверлить отверстия в трубе и приваривать на месте сопла для заливки цементным раствором. Цилиндрические охладители также можно использовать для восстановления охлаждения вышедших из строя клепок. Охладители вставляются через кожух в отверстия, предусмотренные в клепке. Эти отверстия могут быть проколоты или использована резка водой под высоким давлением. Схема расположения и размер охладителей зависят от фактической конфигурации планки и расположения залитых труб, монтажных болтов и соединений труб.

Заливка и сварка ДП оболочки

Заливка скорлупы BF – хорошо известная технология, обеспечивающая длительный срок службы. Инъектирование горны доменной печи, т. е. инжекция пластичного огнеупорного материала через кожух снаружи, осуществляется (i) для обратной засыпки после ремонта, (ii) для противодействия утечке газа в районе летки, (iii) в «хрупкой» зон" стенки пода, и (iv) в случае повышения температуры в стене пода.

При проведении заливки в районе горна фурмы и вершины отводов должны быть закрыты. Так как тампонажный материал хорошо растекается, достаточно установить давление для впрыска 5 кг/кв.см. Это предотвращает попадание остатков кирпича из-за повышения давления раствора в доменную печь. Оболочку доменной печи необходимо охлаждать, чтобы предотвратить слишком быстрое испарение пластификаторов и последующее образование трещин. Обычно используются безводные массы.

Выдувание газа из летки происходит из-за недостаточного прогорания массы из-за высокой теплопроводности SiC-кирпича, используемого в этой зоне, а также из-за износа раствора между кирпичом и скорлупой. Для предотвращения выброса газа практикуются профилактические меры. Эти контрмеры приведены ниже.

- Нагнетание гудрона и смолы через корпус доменной печи вокруг летки для закупоривания прохода газа.

- Забивка внутренней части летки. Для того, чтобы перекрыть проход газа через стыки леточного кирпича, обычно делают трамбовку материала типа смолы.

- Инъекция смолы в летку для перекрытия прохода газа через леточные швы кирпича, иногда производится закачка смолы в летку с помощью пульверизатора.

- Улучшение метода и материала для торкретирования вокруг летки для предотвращения образования пустот.

Корпус доменной печи должен выдерживать высокие рабочие и огнеупорные давления, термические напряжения, нагрузки и иметь многочисленные вырезы для подключения внутренних систем водяного охлаждения. Трещины в корпусе вызывают утечку газа. Практикуются следующие концепции минимизации трещин.

- Форма должна быть максимально простой.

- Следует избегать конструкций, которые ограничивают движение корпуса, таких как кольцевая балка.

- Толщина оболочки должна быть как можно меньше.

Чтобы соответствовать этим условиям, материал оболочки ДП должен обладать отличной эластичностью и свариваемостью. Использование метода конечных элементов позволяет значительно уменьшить толщину пластины корпуса по сравнению с передовой практикой проектирования и оптимизированной конструкцией, чтобы обеспечить большую способность противостоять растрескиванию в последней части кампании.

На некоторых доменных фабриках осуществляется вырезка треснувших участков скорлупы и замена их на предварительно футерованный кусок скорлупы. В целом видно, что практически одновременно с началом разрушения охлаждающих пластин на корпусе возникают трещины, начиная с угла участка, где крепится охлаждающая пластина. Поэтому при продувке необходимо вырезать часть корпуса и установить корпус, предварительно футерованный огнеупорным литьем, примерно на 150 мм.

Замена нотоносцев и кулеров

Поврежденные охлаждающие пластины легче заменить, тогда как заменить охлаждающие пластины практически очень сложно, и часто возникает необходимость продувки доменной печи. Участок кожуха печи в месте повреждения клепки вырезается и удаляется вместе с поврежденной охлаждающей клепкой. При необходимости материал выгребается и кромки реза оболочки ДП подготавливаются под сварку. Затем новый кусок обечайки вместе с установленными на нем охлаждающими пластинами вставляется на место и выравнивается. Затем приваривают пластину корпуса. При смене охлаждающей клепки необходимо предусмотреть затирку. После сварки выполнить заливку швов между заменяемым охладителем и балансировкой футеровки ДП. Замена поврежденного кулера продлевает срок службы BF.

Воздуходувка и магистраль холодного дутья

Важно избегать отказов воздуходувки и магистрали холодного дутья, так как это может привести к внезапному отключению доменного дутья, причем неконтролируемым образом. В таких случаях шлак может попадать в фурмы и даже в дутьевые трубы, а в исключительных случаях - в дутьевые трубы и магистрали горячего дутья. Такие проблемы требуют длительных незапланированных периодов без взрыва, что пагубно сказывается на сроке службы BF. Чтобы уменьшить вероятность таких сбоев, необходимы резервный вентилятор, хорошее техническое обслуживание и регулярный осмотр системы холодного дутья.

Изоляция системы холодного дутья, часто выполняемая для экономии энергии, обычно повышает рабочую температуру системы холодного дутья и затрудняет плановые проверки.

Питомители горячего дутья и магистрали горячего дутья

Воздухонагреватель является важным оборудованием в отношении срока службы доменной печи. Печка должна работать безотказно и безостановочно в течение всего срока службы ДП. Воздухонагреватели с внешними камерами сгорания – это современная технология для температур горячего дутья выше 1200°С. Эти воздухонагреватели обычно оснащены керамическими горелками. Температура дутья регулируется в сферической смесительной камере. Для предотвращения возникновения межкристаллитной коррозии под напряжением часто используется специальное защитное покрытие.

Помимо воздухонагревателей, главной системе горячего дутья также требуется внимание, чтобы ее можно было эксплуатировать безопасно и экономично. Равномерное расширение трубы суеты к центру ДП очень важно. Для этого желательно использовать трехточечные подвески на трубе. Равномерное расширение кольца обычно достигается небольшими вертикальными перемещениями. Благодаря такой конструкции достигается оптимальная эксплуатационная безопасность фурм, а также легкий доступ для замены фурм.

Фурменные штока с многослойными компенсаторами характеризуются низкими потерями давления и хорошими расходными характеристиками, что обеспечивает низкое тепловыделение при оптимальной футеровке.

Что касается точки закрепления магистрали горячего дутья к воздухонагревателю, то известно, что расширение оболочки магистрали горячего дутья велико, так как она проходит большое расстояние между ДП и первой воздухонагревательной печью. При трехзвенной компоновке обычно решаются проблемы расширения и огнеупорной футеровки.

Обычно сопла магистрали горячего дутья и сопла горячего дутья воздухонагревателя находятся на одной оси. В зависимости от длины компенсатора клапана горячего дутья перемещение в этой области обычно ограничено до +/- 10 мм. По этой причине перед печами или между ними должны быть установлены фиксированные точки, способные выдерживать тягу компенсаторов, а также силу трения огнеупорной футеровки. В зависимости от размера основной системы горячего дутья эти усилия могут находиться в диапазоне от 60 до 120 тонн. Если неподвижных точек не существует, то все равно существует своего рода ограничительная мера из-за нарастания центра масс в центре основного устройства горячего дутья, в результате чего расширение движется как в направлении печи, так и в направлении последней. печь. Это создает много проблем с трубой сужения и компенсационными соединениями клапана горячего дутья.

В современных доменных печах в качестве запорной арматуры печи, запорной арматуры доменной печи и вентиляционных клапанов магистральной магистрали установлено от трех до шести клапанов горячего дутья (в зависимости от системы установки и количества печей). Эти клапаны горячего дутья обычно работают при температурах горячего дутья, которые могут достигать 1500°С, и при давлении дутья до 5,5 кг/кв.см. Клапаны горячего дутья в настоящее время изготавливаются из стали и имеют водяное охлаждение.

Горелка с хорошими характеристиками горения является одним из условий бесперебойной работы печи. Замена горелки плиты может быть произведена в холодном состоянии примерно через три месяца или в горячем состоянии примерно через две недели. Ремонт поврежденных горелок воздухонагревателя и внедрение компьютерной модели для настройки параметров горения воздухонагревателя позволяет повысить эффективность работы воздухонагревателя и позволяет системе горячего дутья обеспечивать более высокую температуру горячего дутья. Как правило, необходимо контролировать пульсацию и вибрацию печи.

Клапан управления горячим дутьем

Клапан управления горячим дутьем (HBCV) был разработан для управления расходом горячего дутья на каждой фурме доменной печи. С помощью этих клапанов можно контролировать окружной баланс уровня рудопровода вверху, что приводит к улучшению состояния доменной печи. HBCV также помогает в некоторых инновационных операциях BF, таких как импульсная продувка и новое управление выпуском. Работа с HBCV позволяет операторам доменных печей регулировать скорость спуска шихты, удаление лесов со стены печи и увеличивать время выпуска. В результате уменьшения частоты постукиваний работа БФ более стабильна.

Каталог бегунов

Расход ТМ и жидкого шлака в литниковой системе увеличился с увеличением производительности доменных печей. Следовательно, конструкция бегунка HM стала чрезвычайно важным параметром. Если желоб слишком короткий, то разделение ТМ и жидкого шлака будет плохим, ожидается высокий износ в области блока скиммера, а температура жидкого шлака будет высокой, что отрицательно скажется на вторичном желобе. С другой стороны, если бегунок слишком длинный, происходит сильное расширение и коррозия бегуна. Следовательно, длина бегунка должна быть оптимальной. Кроме того, если желоб слишком узкий, поток турбулентный, а температура футеровки высокая, и то, и другое приводит к усилению коррозии огнеупорной футеровки. И наоборот, если желоб слишком широк, то тепловые потери неоправданно велики, и для начальной футеровки требуется большее количество огнеупора.

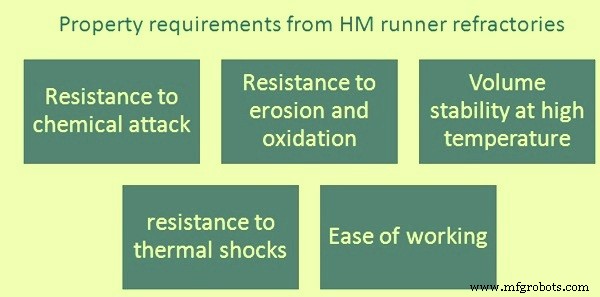

Долговечность огнеупорных материалов бегуна ТМ определяется механическими, химическими и термическими нагрузками. Требования к свойствам огнеупорного материала для бегуна следующие. (Рис. 1)

- Требуется стойкость к химическому воздействию ТМ и жидкого шлака.

- Стойкость к эрозии и окислению отдельных компонентов материала бегунка.

- Необходимость стабильности объема при высоких температурах.

- Необходима устойчивость к тепловым ударам.

- Простота работы.

Рис. 1. Требования к характеристикам огнеупоров с твердосплавными литниками

Огнеупорные материалы для бегунков должны изготавливаться из сырья высокой чистоты. Они должны быть химически нейтральными, так как длительное время находятся в контакте с ТМ и жидким шлаком. Основным сырьем, используемым в настоящее время для огнеупоров желобов, являются плавленый корунд, боксит, андалузит и шамот. SiC и Si3N4 добавляются в качестве антиокислителей. Кроме того, для связывания материалов иногда необходимы металлические материалы, такие как порошок алюминия и кремния. В основном вода добавляется в виде жидкой фазы.

Нетоксичная трамбовочная смесь и неопасная заливочная смесь с низким содержанием влаги также были разработаны для использования в полозьях BF. Методы футеровки главных рабочих колес разрабатывались параллельно с улучшением качества материалов рабочих органов от обычных монолитных материалов с набивкой до очень современной технологии литья.

Установки для сверления и торкретирования летки

Станки для сверления летки и торкретирования должны устанавливаться в безопасных от огня, пыли и грязи местах. В дополнение к этому, доступность должна быть высокой, а обслуживание — простым, чтобы избежать задержек трансляции.

Контроль выбросов литейного двора

Во многих странах контроль выбросов литейных дворов в доменных печах не является обязательным требованием. Однако при наличии такого требования необходима полная готовность системы обеспыливания для обеспечения непрерывности работы доменной печи. Из-за постоянного ужесточения природоохранного законодательства в некоторых странах некоторым операторам стало необходимо сократить выбросы дымовых газов литейного двора во время работы доменной печи. Рукавные фильтры могут вызвать проблемы с температурной стойкостью, так как отработанный воздух с температурой выше 150°С необходимо очищать при открытии летки.

Газоочистная установка

Система верхней газоочистки мокрого типа современной доменной печи обычно состоит из пылеуловителя, циклона и мокрого скруббера. Потери давления возникают в пылеуловителе и циклоне, а также в скруббере Вентури. Эксплуатация доменной печи с более высоким входом хлора может вызвать проблемы с коррозией в системе промывки. В зависимости от скорости закачки угля в доменную печь дополнительно вводится от 0,2 кг/т ТМ до 0,3 кг/т ТМ хлора, что вызывает проблемы с коррозией в системе газоочистки мокрого колошника. Это делает необходимым покрытие шайбы, а также дополнительное воздействие на значение pH воды. Особого внимания требует износ газоочистной установки. Обычно используется литая базальтовая облицовка. Предпочтительно покрытие конуса входного конца из кислотостойкого материала.

Система зарядки и распределения

ДП, которые работают с центральным потоком газа, обычно сталкиваются с высокими температурами колошникового газа в середине. Эта температура может доходить до 1000 град. C. В таком случае возможным решением является охлаждение желоба системы бесколпакной верхней загрузки.

Срок службы изнашиваемой пластины на верхнем желобе без конуса определяет максимальное время между двумя остановками доменной печи. Частота остановок может быть увеличена за счет улучшения качества используемых материалов. Коробка передач верхнего оборудования без колокола также имеет решающее значение для работы доменной печи. Могут возникнуть такие проблемы, как утечка масла из редукторов регулировки угла и повреждение профиля зубьев поворотного круга. Конструкция редуктора регулировки угла позволяет производить замену уплотнений сегментного вала в условиях останова.

Общая электроника и система управления

Обычно электроника и система управления не связаны с кампанией BF. Но по мере увеличения срока службы БФ проблема коррозии и износа электронной системы и системы управления, которая, как ожидается, будет продолжаться в течение всей кампании, становится предметом серьезного беспокойства. Кроме того, в течение длительной кампании доступ к электронным запчастям становится затруднительным, поскольку технологии в области электроники меняются с очень высокой скоростью.

Следовательно, желательно иметь резервный блок для критической электронной системы управления. Это позволяет сократить время простоя ДП из-за выхода из строя электронной системы управления. Это, в свою очередь, может оказать очень положительное влияние на жизнь кампании BF.

Контуры охлаждения

В системе охлаждения доменной печи отложения в трубопроводах уменьшают скорость потока и, соответственно, теплопередачу за счет теплопроводности. Отложения в охлаждающих контурах происходят из-за внутренней коррозии и отложений. Чтобы избежать этого, можно использовать химически обработанную воду. Кислотная очистка и струйная очистка водой под давлением также иногда используются для удаления отложений с охлаждающих труб и теплообменников.

Скорость потока воды обычно увеличивают для повышения эффективности охлаждения, помимо снижения температуры воды перед охладителями.

Измерение расхода дутья на каждой фурме

Измерение расхода дутья на каждой фурме важно, когда доменная печь работает с фурменной закачкой углеводородов. В случае закупорки фурменного отверстия, что может быть связано с большим налипанием, инжектор углеводорода может воспламениться в фурменном штоке или магистрали. Это может привести к значительным повреждениям и, таким образом, потребовать немедленной, возможно, длительной остановки ДП. Для этой цели часто используется измерение перепада давления на фурменных штоках с автоматическим отключением подачи фурменного инжектируемого вещества при индикации ограничения фурменного потока.

Измерение фурменного углеводородного инжектируемого газа на каждой фурме необходимо для обеспечения хорошего контроля состояния канавок при работе даже по окружности. Для оптимизации окружного баланса может оказаться полезным согласовать поток нагнетаемого материала с потоком взрывной волны.

Пластины для защиты горла

Для увеличения срока службы БФ и снижения затрат на техническое обслуживание разработана схема сменных щелевых бронеплит. Эта схема используется на практике во многих БФ. Пластины устанавливаются задним числом поверх изношенной брони горловины. Подготовка к их установке, включающая бурение под давлением и сварку, выполняется во время производства с небольшим количеством подготовительных остановок, за которыми следует более длительный (обычно от 2 до 3 дней) останов. Для ремонта пластины брони горловины традиционным способом потребовалось бы гораздо более длительное время простоя.

Производственный процесс

- Доменный шлак и его роль в работе печи

- Важные аспекты проектирования доменной печи и связанного с ней вспомогательного оборудования

- Система автоматизации, измерения и управления доменными процессами

- Индукционная печь и производство стали

- Производство и использование доменного газа

- Использование орехового кокса в доменной печи

- Производительность доменной печи и влияющие параметры

- Высокоглиноземистый шлак и доменная печь

- Неисправности доменной печи во время работы

- Производство чугуна в доменной печи и выбросы оксида углерода