Машина непрерывного литья заготовок и ее оборудование

Машина непрерывного литья заготовок и ее оборудование

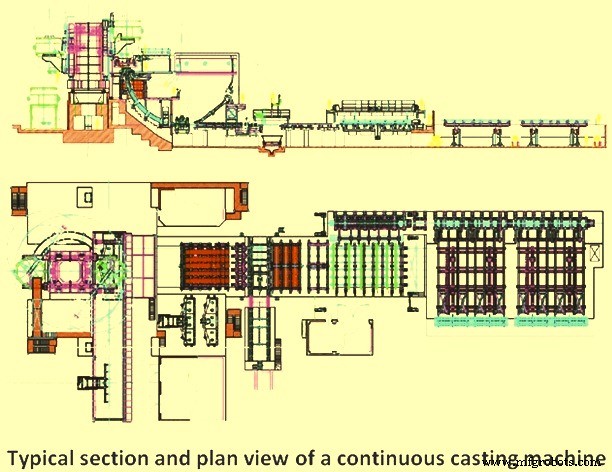

Непрерывное литье (CC) — это метод производства бесконечной твердой заготовки из жидкой стали путем ее непрерывного затвердевания по мере ее прохождения через машину CC. Это преобладающий технологический маршрут на современном сталелитейном заводе, который связывает производство стали и горячую прокатку. Типичный разрез и вид сверху машины CC показаны на рис. 1.

Рис. 1. Типичный разрез и вид сверху машины CC

Типы машин непрерывного литья заготовок

Машины CC превратились из машин строго вертикального типа в машины изогнутой формы, чтобы ограничить высоту установки, но при этом использовать высокие скорости литья. В последние годы строятся КЦ-машины более сложной механической конструкции. В этих машинах применяется несколько методов для достижения более высоких скоростей литья и более высокой производительности, а также с постепенным выпрямлением или постепенным изгибом над жидким сердечником. Ниже приведены основные типы машин КЦ, находящихся в эксплуатации в настоящее время.

- Простой вертикальный станок CC с прямой формой и отрезком в вертикальном положении.

- Вертикальный станок CC с прямой формой, гибкой и выпрямлением в одной точке.

- Вертикальная CC-машина с прямой формой и последовательной гибкой и выпрямлением

- Машина дугового типа с изогнутой формой и выпрямлением

- Машина дугового типа с изогнутой формой и постепенным выпрямлением

Во всех случаях гибку и правку обычно проводят в один или несколько приемов. Многоступенчатая гибка и правка снижает механические напряжения и снижает риск растрескивания пряди. Первая машина CC, которая была построена для CC жидкой стали, была простой вертикальной машиной CC. Позже развитие привело к появлению многих видов машин CC с различными способами гибки и правки. Основная цель этих разработок заключалась в создании более низких и простых машин CC с меньшей потребностью в пространстве, меньшими инвестиционными затратами и высокой гибкостью в производстве и обслуживании. Одна из основных проблем с вертикальным станком CC заключается в том, что расстояние между формой и точкой резки ограничено. Из-за этого скорость литья низкая, а низкая скорость означает низкую производительность. Преимущество вертикальной машины CC заключается в том, что прядь не изгибается и не выпрямляется. В случае больших размеров слитка напряжение, вызванное ферростатической нагрузкой жидкой стали внутри слитка, может привести к вздутию затвердевшей оболочки слитка.

Высокое вздутие может привести к образованию серьезных дефектов, таких как сегрегации и растрескивание. Поэтому очень важно поддерживать прядь в достаточной степени, чтобы избежать вздутия. Чем выше машина, тем больше риск вздутия. Это также является одной из причин разработки более низких машин, т. е. изогнутых или дугообразных колесиков.

Одной из важных характеристик непрерывной разливки является удаление неметаллических включений из жидкой стали. Благодаря меньшей плотности по сравнению с жидкой сталью включения способны всплывать из жидкости. В прямолинейных машинах CC включения могут легче всплывать к мениску (поверхность жидкости у стенки формы), чем в машинах CC изогнутого типа. Это связано с тем, что в машинах СС дугового типа некоторые включения могут прикрепляться к внутренней дуге оболочки ручья, когда они текут вверх. Это можно увидеть как большее количество включений, но также и как неравномерное распределение включений в литом ручье. Таким образом, машины CC с вертикальным или вертикальным изгибом имеют то преимущество, что включения могут лучше всплывать к мениску, чем в машинах CC с дугообразным типом. В наши дни наиболее распространенным типом машин CC является дугообразный тип с изогнутой формой. Прядь выходит из этой криволинейной формы по дуге без необходимости сгибания после формы и только с выпрямлением в нижней части машины CC. В случае более крупных ручьев, особенно слябов, вертикальные гибочные машины CC сегодня становятся все более и более популярными из-за растущей потребности в чистоте. В любом случае важно знать, что на чистоту и качество стали влияют многие другие факторы, помимо конструкции машины CC.

Машины CC обычно называются в соответствии с размерами ручья, например, машины CC для заготовки, блюма, сляба и т. Д. Существуют также машины CC для литья круглых и других форм, таких как балочные заготовки.

Литье тонких слябов, литье в линию и литье в форме, близкой к чистой (собачья кость), являются одними из последних разработок в области машин CC.

Горизонтальные машины CC имеют некоторые преимущества небольшой высоты и низкой стоимости строительства по сравнению с обычными машинами CC. Эти типы машин CC использовались для непрерывной разливки многих металлов, таких как медь и медные сплавы, но для стали технология настолько сложна, что она не широко используется для непрерывной разливки жидкой стали.

Выбор между типами литейных машин зависит от комплексной оптимизации конкретных требований объекта к производительности машины СС, качеству продукции, сложности машины и стоимости. С внедрением более новых конструкций все чаще используются машины CC дугового типа с криволинейными формами для CC слябов и, в меньшей степени, для CC заготовок и блюмов. Изогнутые машины CC обычно проще построить (более низкая стоимость) и обслуживать, чем вертикальные с гибочными машинами, поскольку гибочный станок отсутствует. Однако для некоторых сортов стали, например, сортов толстого листа, ограничения качества и скорости литья ранее были более строгими на этих криволинейных машинах. В последнее время, благодаря технологическим разработкам в области чистой стали и электромагнитного перемешивания, изогнутые машины CC преодолели эти ограничения. В общем, сложность процесса литья и машины сильно различается в зависимости от типа отливаемого продукта (заготовка, блюм, сляб и т. д.). Это связано с термомеханическими характеристиками литых секций и различными применениями литых изделий.

Секции заготовок являются самонесущими в зоне вторичного охлаждения, а слябы, как правило, нет. Как правило, машины CC для заготовок имеют простую конструкцию, с открытыми потоками разливки, ограниченным автоматическим управлением и отсутствием поддержки валков в зоне вторичного охлаждения. С другой стороны, машины CC для слябов сложны и используют весь спектр подсистем, таких как полное ограждение потока, компьютерное управление и полное сдерживание валков во всей машине CC. Машины Bloom CC занимают промежуточное положение между этими двумя крайностями.

Оборудование машины непрерывного литья заготовок

Основное оборудование машины CC включает (i) турель ковша вместе с системой взвешивания башни и манипулятором крышки ковша, (ii) промежуточный ковш и тележку промковша вместе с системой взвешивания промковша, подогревателем и сушилкой промковша, (iii) форму и колебание формы вместе с контроль уровня формы и электромагнитная мешалка, (iv) вторичное охлаждение, состоящее из охлаждения ручья, удерживания и направления ручья, (v) отвод и выпрямление ручья, (vi) заглушка, парковочная заглушка и блок разъединения заглушки, (vii) прижимной ролик и устройство отключения горелки, (viii) система идентификации продукта и (ix) роликовый стол и система выгрузки продукта. Некоторые из этих видов оборудования более подробно описаны ниже.

Башня с ковшом

Одной из очень важных частей машины CC является турель ковша. Монтируется на железобетонном основании. В нем размещаются сталеразливочные ковши весом до 300 тонн. С помощью турели ковша сталеразливочные ковши попеременно поворачиваются в положение разливки и загрузки. Эта функция обеспечивает бесперебойную работу машины СС. Пока один ковш опорожняется, с другой стороны предоставляется полный ковш.

Подшипники в башне ковша, несмотря на то, что они подвергаются высоким нагрузкам и значительным опрокидывающим моментам, достигают срока службы более 10 лет.

Башня ковша поддерживает ковши, а ее гидравлическая система с поворотными рычагами имеет механизм, позволяющий поднимать и опускать ковши, сохраняя при этом горизонтальное положение. Кроме того, в турель ковша встроен тензометрический тензодатчик, что позволяет постоянно контролировать вес ковшей. В качестве трансмиссии обычно используется двигатель переменного тока с переменной частотой. Башня ковша обычно имеет механизм аварийного реагирования для обеспечения безопасности операторов в аварийной ситуации. Он также обычно имеет люк, что обеспечивает простоту обслуживания. Он также обычно оснащен манипулятором крышки ковша.

Тандиш

Основные функции промежуточного ковша заключаются в том, чтобы быть резервуаром для стали между сталеразливочным ковшом и кристаллизатором, а в случае многоручьевых машин CC - распределять жидкую сталь по различным кристаллизаторам. Первый пункт имеет особое значение при смене ковша. Помимо резервуара с жидкой сталью, промежуточный ковш все чаще используется в качестве корпуса металлургического реактора для улучшения контроля чистоты, температуры и состава стали.

Промковши обычно имеют вытянутую, геометрически простую форму. Существует много типов и форм tundish. Одной из распространенных конструкций промежуточных разливочных машин для многоручьевых заготовок и блюминговых машин СС является форма желоба со смещенным в средней точке разливочным коробом, в то время как для слябовых СС-машин промежуточный ковш представляет собой короткую коробку или форму ванны. Поток заливки из ковша направляется вниз к месту на дне промковша, защищенному износостойкой заливочной подушкой. Это положение обычно находится как можно дальше от сопла промежуточного ковша, чтобы свести к минимуму турбулентность. В других местах промежуточный ковш футерован огнеупорным кирпичом или плитами. Водосливы и плотины используются в качестве устройств управления потоком, которые увеличивают время пребывания, а также уменьшают вредное воздействие турбулентности на поверхность жидкой стали, потоки жидкой стали, поступающие в форму и мертвые зоны.

Форсунки для защиты заливочной струи от реокисления между ковшом и разливочным устройством и разливочным устройством и изложницей применяются в настоящее время практически на всех машинах СС, по крайней мере, при разливке сортовых сталей. Для управления потоком стали из ковша в промковш и из промковша в изложницу используются как управляемые пробкой сопла, так и шиберные затворы различной конструкции. Свободная поверхность жидкой стали в промежуточном ковше обычно покрыта шлаком, чтобы избежать повторного окисления и потерь тепла из жидкой стали.

Скорость выпуска жидкой стали контролируется отверстием сопла и ферростатический давлением (высота жидкой стали в промежуточном ковше) над соплом. В зависимости от размера отливаемого сечения и требуемой скорости литья выбираются различные отверстия. Форсунки, управляемые стопорным стержнем, используются для литья слябов и больших профилей при производстве сталей, раскисленных алюминием. В этом случае расход жидкой стали через форсунку регулируется вручную или автоматически путем установки стопорной головки по отношению к отверстию форсунки. Ранее для литья сталей, раскисленных алюминием, использовались сопла увеличенного размера из-за накопления глинозема, так что стопорную головку можно было поднять, чтобы компенсировать снижение скорости потока.

Недавние разработки в методах раскисления вместе с использованием барботирования аргоном через стопорную головку и сопловые узлы свели к минимуму проблему накопления глинозема. Еще одним усовершенствованием в управлении потоком жидкой стали из промежуточного ковша является применение систем шиберных затворов, которые аналогичны тем, которые используются на ковшах. Эти литниковые системы также позволяют менять сопла во время литья, а также изменять размер сопла.

Промковшовая тележка обычно имеет полуподвесную конструкцию и монтируется на основной рабочей платформе. Обычно он приводится в действие гидравлическим приводом и используется для поддержки и транспортировки промежуточного ковша для литья или нагрева. Он также включает в себя механизм взвешивания для измерения веса, что позволяет постоянно контролировать вес жидкой стали.

Плесень

Пресс-форма является сердцем машины CC, и происхождение многих дефектов может быть связано с явлениями, происходящими в пресс-форме. Следовательно, явления плесени и борьба с ними имеют особое значение. Основная функция пресс-формы состоит в том, чтобы создать твердую оболочку, достаточную по прочности, чтобы содержать ее жидкое ядро при входе во вторичную зону охлаждения распылением. Ключевыми элементами продукта являются форма, толщина оболочки, равномерное распределение температуры оболочки, бездефектное внутреннее качество и качество поверхности с минимальной пористостью и небольшим количеством неметаллических включений.

Форма представляет собой коробчатую конструкцию с открытым концом, которая содержит внутреннюю облицовку, изготовленную из медного сплава, которая служит границей раздела с разливаемой жидкой сталью и придает желаемую форму отлитой секции. Лайнер жестко соединен с внешней стальной несущей конструкцией.

Формы могут быть трубчатыми или пластинчатыми, и в зависимости от типа машины CC они могут быть прямыми или изогнутыми. Для больших поперечных сечений ручья, например, для слябов, обычно используются пластинчатые формы. Материал формы должен отвечать многим требованиям. Материалы форм обычно состоят из меди и некоторых медных сплавов. Чтобы избежать износа медного материала, формы обычно покрывают хромом или другим твердым материалом. Форма охлаждается водой, и это охлаждение называется первичным охлаждением. Во избежание вскипания или образования пузырьков в каналах воды, делающих охлаждение нестабильным, скорость воды в каналах должна быть достаточно высокой, вплоть до 10 м/сек и более, а температура воды не должна превышать 50°С. Также важно, чтобы вода была чистой, и на охлаждаемой поверхности не могло остаться никаких отложений.

Сталь сжимается по мере затвердевания и охлаждения. В результате формы обычно имеют конусообразную или многоконусную форму, чтобы компенсировать усадку ручья, а также обеспечить хороший контакт между формой и оболочкой и, таким образом, обеспечить хорошую и плавную передачу тепла от оболочки к форме. Чтобы предотвратить сильное трение между формой и сталью, форма колеблется, а литейный порошок (или масло в некоторых случаях) используется в качестве смазки. Литейный порошок очень эффективен для поддержания низкого трения формы и высокого качества поверхности ручья. Литейный порошок добавляется на стальную поверхность вручную или с помощью автоматических дозаторов порошка. Важно иметь стабильную лужу жидкого литейного порошка на верхней части уровня стали, чтобы обеспечить постоянную и плавную подачу жидкого порошка на поверхность раздела литейной формы и стали.

Существует два типа конструкции пресс-формы, а именно (i) трубчатая форма и (ii) пластинчатая форма. Трубчатые изложницы обычно состоят из цельной медной футеровки, которая обычно имеет относительно тонкие стенки и предназначена только для небольших заготовок и блюмов. Пластинчатые формы состоят из 4-х частей медной футеровки, прикрепленной к стальным пластинам. В некоторых конструкциях пластинчатых пресс-форм противоположная пара пластин может быть отрегулирована для обеспечения различных размеров сечения. Например, ширину плиты можно изменить, установив узкие лицевые панели, а толщину плиты можно изменить, изменив размер узких лицевых панелей. Пластинчатая форма по своей природе более адаптируема, чем трубчатая форма с фиксированной конфигурацией. В дополнение к разрешению изменения размера, также могут быть внесены изменения в конус литейной формы (чтобы компенсировать различные характеристики усадки разных марок стали), а также упростить изготовление и восстановление.

В процессе литья медный вкладыш подвергается деформации (изменению внутренних размеров формы). Это вызвано в основном износом формы и деформацией формы из-за термических и механических нагрузок.

Управление теплопередачей в форме осуществляется системой водяного охлаждения с принудительной конвекцией, которая обычно рассчитана на высокую скорость теплопередачи, возникающую в результате процесса затвердевания. Как правило, охлаждающая вода поступает в нижнюю часть формы, проходит вертикально через серию параллельных водяных каналов, расположенных между внешней стенкой формы и стальной защитной рубашкой, и выходит в верхней части формы. Основными параметрами контроля являются, а именно (i) объем воды при требуемой температуре, давлении и качестве воды и (ii) скорость потока воды равномерно через каналы по периметру футеровки формы.

Колебания пресс-формы необходимы для минимизации трения и прилипания затвердевающей оболочки, а также для предотвращения разрывов оболочки и прорывов жидкой стали, которые могут нанести ущерб оборудованию и простоям машин из-за очистки и ремонта. Трение между оболочкой и формой уменьшается за счет использования смазок для формы, таких как масла или порошкообразные флюсы. Колебание достигается либо гидравлически, либо с помощью кулачков или рычагов с приводом от двигателя, которые поддерживают форму и совершают возвратно-поступательное движение (или колебание).

В основном используются кулачки с приводом от двигателя, которые поддерживают форму и совершают возвратно-поступательное движение. Циклы колебаний формы многочисленны и различаются по частоте, амплитуде и характеру. Многие колебательные системы сконструированы таким образом, что цикл можно изменить, когда на одной и той же машине CC отливают различные размеры профилей из стали. Тем не менее, есть одна особенность, которая была принята почти без исключения, которая накладывает отрицательную полосу на затвердевающую оболочку. Негативная полоса получается путем проектирования «хода вниз» цикла таким образом, что форма движется быстрее, чем скорость извлечения отливаемой секции. В этих условиях в затвердевающей оболочке возникают сжимающие напряжения, которые стремятся закрыть поверхностные трещины и пористость и, таким образом, повысить прочность оболочки. Во время части цикла «ход вверх» пресс-форма очень быстро возвращается в исходное положение, после чего цикл повторяется. Таким образом, форма колебательного цикла несимметрична во времени.

Системы электромагнитного перемешивания (EMS) создают электромагнитную силу, которая воздействует на каждую единицу объема стали и вызывает перемешивание в жидкой стали. Система EMS состоит из (i) блока питания, включающего трансформатор и распределитель высокого и низкого напряжения, (ii) преобразователя частоты, (iii) мешалки, (iv) монитора/контроллера и (v) системы водяного охлаждения. Применение метода электромагнитного перемешивания (ЭМС) способствует формированию в пряди равноосной кристаллической зоны. Вызывает измельчение структуры затвердевания, снижение содержания включений и улучшение качества поверхности, подповерхности и внутренней структуры отливки.

Вторичное охлаждение

Как правило, система вторичного охлаждения состоит из ряда зон, каждая из которых отвечает за сегмент контролируемого охлаждения затвердевающей заготовки по мере ее прохождения через машину. Распыляемой средой является либо вода, либо смесь воздуха и воды.

В этой области происходят три основные формы теплопередачи.

- Излучение. Это преобладающая форма теплопередачи в верхних областях камеры вторичного охлаждения.

- Теплопроводность — когда продукт проходит через валки, тепло передается через оболочку в виде теплопроводности, а также через толщину валков в результате соответствующего контакта. Эта форма теплопередачи подчиняется закону Фурье. Эта форма теплопередачи также происходит через защитные валки.

- Конвекция. Этот механизм теплопередачи происходит за счет быстро движущихся капель распыляемой воды или тумана из распылительных форсунок, проникающих в слой пара рядом со стальной поверхностью, который затем испаряется.

В частности, вторичное охлаждение выполняет следующие функции.

- Улучшайте и контролируйте скорость затвердевания, а для некоторых машин CC добивайтесь полного затвердевания в этой области

- Регулировка температуры пряди с помощью регулировки интенсивности распыления воды.

- Охлаждение защитной оболочки машины

Сдерживание нити

В машинах СС требуется, чтобы литая заготовка поддерживалась валками и направлялась из вертикальной плоскости в горизонтальную. Защитная оболочка является составной частью зоны вторичного охлаждения. Ряд удерживающих роликов содержит прядь, простирающуюся по противоположным сторонам пряди. Также может потребоваться сдерживание краевого рулона. Основное внимание в этой области уделяется обеспечению направления и сдерживания прядей до тех пор, пока затвердевающая оболочка не станет самонесущей.

Чтобы избежать компромиссов в отношении качества стальной продукции, необходимо тщательно продумать, чтобы свести к минимуму напряжения, связанные с расположением роликов и разгибанием ручья. Таким образом, расположение валков, включая расстояние между валками и их диаметры, тщательно выбираются, чтобы свести к минимуму выпуклость между валками и деформации на границе раздела жидкость/твердое тело.

Чтобы ограничить прогибы, валки опираются на несколько подшипников качения. Эти подшипники подвергаются высоким нагрузкам, низким скоростям, брызгам воды и высоким температурам. Валки обычно опираются на сферические роликоподшипники и цилиндрические роликоподшипники различной конструкции (открытые, герметичные, неразъемные или разъемные). В верхних сегментах обычно используются игольчатые роликовые подшипники.

Для поддержки пряди необходимо поддерживать форму пряди, поскольку сама прядь представляет собой затвердевающую оболочку, содержащую жидкое ядро, которое обладает выпучивающими ферростатической силой от давления напора, связанного с высотой машины. Область наибольшего беспокойства находится высоко в машине. Здесь сила выпирания относительно мала, но оболочка тоньше и слабее. Чтобы компенсировать эту неотъемлемую слабость и избежать разрыва оболочки и возникающих в результате прорывов жидкой стали, диаметр валков является небольшим с небольшим расстоянием между ними. Непосредственно под пресс-формой обычно поддерживаются все четыре грани, а в нижней части машины поддерживаются только широкие грани.

Сгибание и выпрямление

Не менее важными для удержания и направления пряди из вертикальной плоскости в горизонтальную являются силы разгибания и выпрямления. При разгибании внешний радиус твердой оболочки испытывает растяжение, а внутренний радиус сжимается. Результирующая деформация определяется радиусом дуги, а также механическими свойствами отливаемой марки стали. Если деформация по внешнему радиусу чрезмерна, могут возникнуть трещины, серьезно влияющие на качество стали. Эти деформации обычно минимизируются за счет включения многоточечного процесса разгибания, в котором радиусы постепенно увеличиваются, чтобы постепенно выпрямить изделие в горизонтальной плоскости.

Фиктивная полоса

Штанги-пустышки обычно бывают разных типов в зависимости от их конструкции. Это (i) жесткие заглушки, (ii) заглушки с жесткими подвижными частями и расширяемыми (пневматическими) секциями и (iii) заглушки с подвижными частями (цепного типа).

Заглушки жесткого типа просты в эксплуатации и просты по конструкции. Они обладают эксплуатационной надежностью. Заглушки цепного типа используются на любых машинах CC. В зависимости от подвижности звеньев цепи фиктивных стержней могут иметь жесткие или раздвижные звенья. Макеты с жесткими секциями снабжены гидравлическими механизмами перемещения и прижима валков. Заглушки с раздвижными секциями используются с пружинным прижимом валков. Некоторые операторы КЦ предпочитают использовать жесткие заглушки для многоручьевых КЦ машин радиального типа, которые позволяют ускорить процесс подготовки ручья КЦ машин.

Жесткий фиктивный стержень представляет собой изогнутую балку того же поперечного сечения, которая должна быть отлита на машине CC. Луч изогнут, чтобы соответствовать радиусу кривизны оси процесса станка CC. Подача жесткого затравочного бруса в пресс-форму осуществляется вверх по роликовой направляющей станка. Жесткие заглушки просты в изготовлении и использовании.

Конструкция головки затравки основана на способе подачи, размещения в кристаллизаторе, установки уплотнения и охлаждения, а также на способе соединения и отделения от литой части. Устройство для удаления и хранения холостых стержней предназначено для каждой конкретной пряди. Подачу и подачу затравок в кристаллизатор, их отделение от литой части и удаление после протяжки через роликовые направляющие, а также удержание в нерабочем положении осуществляют с помощью специальных машин, часто снабженных специальными вспомогательными механизмами. Заготовки можно подавать в пресс-форму двумя способами:вниз и вверх.

Оборудование помимо секции гибки и правки

После правки прядь транспортируется на рольгангах к отрезному станку, где секция отрезается до нужной длины. Существует два типа отрезных машин, а именно (i) газокислородные горелки и механические ножницы. Кислородно-топливные горелки используются для больших секций, таких как плиты и блюмы. Заготовки режут факелами или ножницами. После нарезки на нужную длину отлитое изделие проходит через систему идентификации изделия, где идентификация изделия либо штампуется, либо окрашивается. После этого, в зависимости от формы или марки, литой стальной профиль либо помещают на промежуточный склад, либо загружают в горячем виде в нагревательную печь для горячей прокатки, либо реализуют в виде полуфабриката. В случае меньших сечений отлитое изделие перемещается на охлаждающие платформы, которые преимущественно представляют собой переворачивающиеся балки для поддержания прямолинейности изделия.

Производственный процесс

- Фрезерные станки - введение и обсуждаемые типы

- Что такое сверлильный станок? - Типы и применение

- Одношпиндельный токарный станок и многое другое

- Какие черты определяют промышленные машины и оборудование?

- Станки с ЧПУ:типы, детали и преимущества

- Процесс литья бронзы и его применение

- Краткое введение в станки для снятия фаски и связанные с ними механизмы

- О сверлильных и нарезных станках

- Мельничный станок и его различные подкатегории

- Принцип работы процесса литья под давлением и его применение