Система сжигания нагревательной печи

Система сжигания нагревательной печи

Основная функция нагревательной печи заключается в повышении температуры стальных полуфабрикатов (заготовок, блюмов, слябов или кругов), как правило, до температур от 1000 до 1250°С, до тех пор, пока они не станут достаточно пластичными, чтобы их можно было прокатать до желаемой степени. сечения, размера или формы в стане горячей прокатки. Нагревательная печь также должна отвечать особым требованиям и задачам в отношении скоростей нагрева по металлургическим причинам и причинам производительности. В нагревательной печи имеется непрерывный поток материала, который нагревается до желаемой температуры по мере прохождения через печь.

Операции горячей прокатки требуют высококачественных перегретых полуфабрикатов с минимально возможной себестоимостью и оптимальной производительностью прокатного стана. Нагревательные печи, используемые для нагрева стальных полуфабрикатов на стане горячей прокатки, потребляют большое количество энергии и одновременно производят большое количество загрязняющих веществ. Из-за этого необходимо искать способы снижения потребления энергии, а также выбросов загрязняющих веществ и, следовательно, затрат. Этого можно добиться за счет повышения топливной экономичности нагревательных печей.

Система сжигания нагревательной печи оказывает большое влияние как на качество повторно нагретого стального полуфабриката, так и на количество топлива, необходимого для повторного нагрева. Важные ожидания от нагревательных печей сегодня заключаются не только в снижении выбросов загрязняющих веществ и энергопотребления, но и в улучшении высокого качества нагреваемой стальной продукции, надежности, равномерности температуры, теплового потока и безопасности оборудования и персонал. Все это ключевые факторы, оказывающие значительное влияние на систему сжигания в нагревательной печи.

Три основные вещи, которые необходимы для начала и поддержания горения:(i) топливо, (ii) кислород и (iii) достаточно энергии для воспламенения. Процесс горения наиболее эффективен, если топливо и кислород могут встречаться и реагировать без каких-либо ограничений. Однако в практических применениях отопления недостаточно учитывать только эффективное сгорание, необходимо также принимать во внимание аспекты теплопередачи. Ниже приведены важные параметры системы сжигания в нагревательной печи.

- Количество тепла, которое необходимо сообщить шихтовому материалу.

- Выработка тепла внутри печи требовала не только нагрева шихтового материала, но и покрытия всех потерь тепла.

- Перенос части имеющегося тепла от топочных газов на поверхность греющей шихты.

- Выравнивание температуры внутри шихтового материала.

- Потери тепла из печи через двери, стены и т.д.

- Тепло, переносимое выхлопными газами.

- Выбросы загрязняющих веществ (например, NOx и т. д.), вызванные выхлопными газами.

Воздух, состоящий из кислорода, разбавленного азотом на 78 % и аргоном на 1 %, не обеспечивает оптимальных условий для горения и теплообмена. Азот в воздухе нагревается в процессе горения, и во избежание потери энергии, передаваемой азоту, возникает необходимость рекуперации этой энергии для экономии топлива.

Тепло передается поверхности твердого продукта конвекцией, теплопроводностью и излучением. Теплопередача внутри продукта осуществляется только теплопроводностью. Отсюда следует, что важны поверхность изделия, которая со временем изменяется при нагреве, размеры и материал стальных полуфабрикатов, а также внутренние размеры печи.

Для эффективного и равномерного нагрева важны состав газа и характер потока внутри топки. Традиционная, неоптимизирующая стратегия нагрева может показаться достаточной в стабильных условиях, но не обеспечивает оптимального качества и эффективности затрат, когда есть перерывы в производстве, изменение сортов или размеров продукта или изменение целевых температур выпадения. В сегодняшней ситуации необходимо решение, обеспечивающее максимально качественное и недорогое отопление при любых условиях с минимальным воздействием на окружающую среду.

В наши дни из-за глобального потепления строгие экологические нормы требуют минимизации удельного расхода топлива при одновременном снижении выбросов загрязняющих веществ, включая оксиды азота (NOx). Противоречивые цели минимального потребления энергии и выброса загрязняющих веществ при одновременном соблюдении требований производства ставят перед операторами и поставщиками оборудования задачу использовать все доступные технологии для разработки энергоэффективных и экологически безопасных систем сжигания в нагревательных печах.

В обычных конструкциях горелок эти две цели часто противоречат друг другу. Тем не менее, используя новейшие технологии и конструкции горелок с диффузионным пламенем, в настоящее время достигается высокий уровень эффективности за счет предварительного нагрева воздуха для горения с соответственно низким уровнем выбросов NOx.

На металлургических заводах используется много типов нагревательных печей. Конструкция нагревательной печи состоит из нескольких зон. Нагревательные печи обычно имеют несколько зон нагрева, а именно (i) зону предварительного нагрева, (ii) зоны нагрева и (iii) зоны выдержки. Стальные полуфабрикаты подаются в зону предварительного нагрева и медленно перемещаются последовательно через зоны нагрева и выдержки. Стальные детали нагреваются примерно до заданной температуры в зонах предварительного нагрева и нагрева и пропитываются в зоне выдержки для поддержания равномерной температуры стальных деталей, которые в основном нагреваются за счет радиационного теплообмена окружающего газа. Каждая зона имеет различное назначение, и зоны обычно имеют независимые органы управления горелкой, даже если продукты сгорания проходят через предыдущие зоны, чтобы выйти из дымохода. Соотношение воздух-топливо обычно устанавливается с целью получения желаемого уровня избыточного кислорода в дымовых газах. Цель состоит в том, чтобы обеспечить сжигание всего топлива в нагревательной печи, но в то же время избежать чрезмерного количества воздуха для горения, который снижает эффективность нагрева печи.

Многозонная конструкция нагревательных печей очень затрудняет оптимизацию горения из-за взаимодействия зон, постоянно меняющихся требований к продукту, меняющейся скорости экстракции и самого процесса экстракции стержней. Есть много проблем, которые могут привести к дрейфу в конечном результате. Вот некоторые из этих проблем.

- Неточный замер газа или воздуха

- Изменения влажности воздуха

- Значительное количество топлива или кислорода мигрирует из другой зоны печи

- В случае подачи предварительно нагретого воздуха через рекуператоры возможны (i) утечки в трубопроводах или рекуператорах, (ii) неверные температурные поправочные коэффициенты и (iii) сезонные колебания.

- Износ или повреждение клапана и приводов

- Утечки в печи

Кроме того, в зависимости от возможностей горелки и желаемого уровня избытка кислорода для каждой зоны требуется фиксированное стехиометрическое соотношение. Соотношения могут отличаться от зоны к зоне по следующим двум причинам.

- Желаемый избыток кислорода может быть разным для каждой зоны из-за взаимосвязи между уровнем кислорода, температурой и образованием накипи.

- Возможно, потребуется скорректировать стехиометрию для различных скоростей выключения горелки из-за возможностей смешивания горелок.

Обычно оператор нагревательной печи не знает, находится ли кислород на желаемом заданном уровне или близко к нему, из-за отсутствия обратной связи процесса в реальном времени. Последствия эксплуатации печи с таким уровнем неопределенности могут быть значительными. Принимая во внимание реакции горелки и теоретические продукты сгорания, возможны отклонения стехиометрии от заданного значения. Если фактический уровень кислорода в дымовых газах превышает заданное значение, эффективность снижается, что приводит к ненужным затратам на топливо. Если фактический уровень кислорода ниже заданного значения, то уровни монооксида углерода увеличиваются, что создает как небезопасные условия эксплуатации, так и снижение эффективности из-за несгоревшего топлива, выходящего из печи. Кроме того, регуляторы соотношения воздух-топливо в нагревательных печах постоянно регулируют свои уставки, чтобы соответствовать изменяющимся требованиям печи, и, таким образом, степень окисления также постоянно меняется. На практике в нагревательной печи наблюдается неполное сгорание. Есть несколько проблем, которые способствуют плохому микшированию. Эти проблемы приведены ниже.

- КПД горелки

- Отказ

- Непревзойденная скорость воздуха и топлива

- Регулятор соотношения не отрегулирован.

- Утечки в печи

Неполное сгорание из-за плохого перемешивания также может привести к сосуществованию окиси углерода и кислорода. На практике обычно присутствуют как окись углерода, так и кислород. Поэтому для оптимальной работы нагревательной печи требуются данные о продуктах сгорания в режиме реального времени с помощью соответствующих датчиков.

Рекуператор обычно используется в нагревательных печах в качестве рекуператора отработанного тепла для достижения высокой тепловой эффективности и энергосбережения. Восстановленное отработанное тепло используется для предварительного нагрева воздуха для горения, который затем подается в горелку. Предварительно нагретый воздух приводит к экономии энергии и хорошим характеристикам сгорания. Однако к недостаткам относилось наличие крупномасштабной системы рекуперации отработанного тепла. Кроме того, температура предварительно нагретого воздуха обычно составляет от 600°C до 700°C в лучшем случае.

В недавнем прошлом в области нагрева стальных полуфабрикатов произошло два основных события. Этими разработками являются, а именно (i) высокотемпературное сжигание воздуха и (ii) сжигание кислородного топлива.

Горение на воздухе при высокой температуре

В технологии высокотемпературного сжигания воздуха (HiTAC) используется предварительно нагретый воздух до температуры выше 1000°C. Применение этой технологии сжигания в нагревательной печи позволяет сталелитейному заводу внести значительный вклад в одновременное снижение потребления энергии и выбросов углекислого газа. и оксиды азота. Использование технологии HiTAC также приводит к уменьшению физических размеров нагревательной печи по сравнению с традиционным типом печи.

Основная концепция технологии HiTAC заключается в том, что сочетание максимальной рекуперации отработанного тепла с помощью регенератора с большим циклом и контролируемого смешивания предварительно нагретого воздуха для горения с отработанными газами дает однородное и относительно низкотемпературное пламя.

Регенеративная горелка, используемая в технологии HiTAC, обладает уникальными характеристиками горения. Эти характеристики приводят к эффективному и чистому пламени с равномерным профилем температуры и теплового потока. Эти свойства приводят к повышению производительности и улучшению качества продукции, а также к более мягкой среде для компонентов печи. Технология HiTAC позволяет снизить эксплуатационные расходы.

Технология HiTAC обеспечивает значительно более высокую стабильность пламени на всех топливно-воздушных смесях (включая очень бедные топливные смеси), более высокую теплопередачу и низкие потери тепла из дымовой трубы (отходящее тепло). Этот метод обеспечивает рециркуляцию тепла от высокотемпературной стороны (сгоревший газ) обратно к несгоревшей стороне смеси с использованием соответствующего метода теплообмена. Подогрев дает дополнительную энтальпию несгоревшей смеси без разбавления продуктами сгорания.

Благодаря технологии HiTAC значительно отличаются характеристики пламени, стабильность пламени, сниженные выбросы и значительная экономия энергии. Цвет пламени сильно отличается от обычно наблюдаемого синего или желтого. При определенных условиях при использовании типичного углеводородного топлива наблюдается пламя голубовато-зеленого и зеленого цвета. Напротив, также наблюдалось беспламенное (или бесцветное) окисление топлива.

Основные характеристики технологии HiTAC приведены ниже.

- Сжигание углеводородов при очень высоких температурах предварительного нагрева воздуха с использованием регенератора в горелке.

- Явное тепло выхлопных газов используется для нагрева воздуха для горения (температура выше 1000°C). В этой технологии делается попытка подогреть воздух до температуры, близкой к заданной температуре печи.

- Температура выхлопных газов составляет от 150 до 200 градусов C.

- Извлечение большей части энергии топлива для процесса нагрева.

- Экономия топлива составляет от 50 % (замена холодного воздуха) до 30 % (замена воздуха из рекуператоров).

- В топке очень равномерное распределение тепла.

- Образование NOx очень низкое.

В регенеративной горелке существует парная конфигурация, в которой каждая горелка работает в цикле между зажиганием и выхлопом. Воздух для горения циркулирует между двумя наборами каналов в горелке. Он входит через один комплект и забирает тепло от материала регенератора в горелке. Газы продуктов сгорания выходят через другой комплект и нагревают материал регенератора до высокой температуры. На следующем цикле воздух для горения и продукты горения меняются путями.

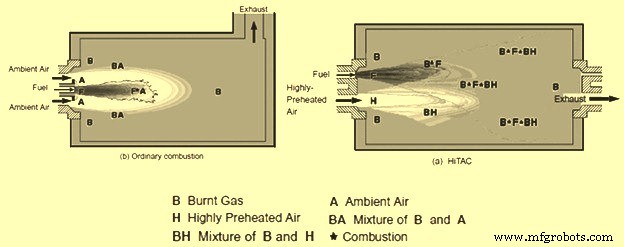

Концепция HiTAC проиллюстрирована на рис. 1 и сравнивается с концепцией сжигания в обычной нагревательной печи. В печах обычно возникает пламя с очень высокой температурой, если происходит прямое сгорание между топливом и высокотемпературным свежим воздухом. В результате измененной геометрии печи не только гашение основного пламени происходит за счет сдвигового движения высокоскоростного впускного воздуха, но также должно происходить разбавление воздуха сгоревшим газом (BH) до сжигания путем разделения входных отверстий для топлива и воздуха. Следует отметить, что это условия, при которых обычное горение не может поддерживаться воздухом с температурой окружающей среды. Кроме того, топливо, впрыскиваемое отдельно в печь, также увлекает сгоревший газ в топке и некоторые изменения в топливе, такие как пиролиз, разложение и испарение жидкого топлива, если таковые имеются, в течение этого периода подготовки. Могут происходить слабые реакции горения между топливом и уносимым продуктом (B*F), а основное горение происходит в зоне смешения топлива и разбавленного воздуха с большим количеством сгоревшего газа (B*F*BH). Изменение пламени из-за низкой концентрации кислорода, вызванное высокой скоростью рециркуляции сгоревшего газа, вероятно, приводит к расширению зоны реакции, где могут происходить относительно медленные реакции. При установленном сгорании без предварительного подогрева воздуха прямое сгорание между топливом и свежим воздухом (F*A) происходит в ближней зоне горелки. После этого в нижней части пламени может последовать некоторое горение в разбавленном состоянии с отработанными газами из-за уноса рециркулирующих отработанных газов входящим воздухом для горения. Горение (F*A) вблизи горелки показывает максимальную температуру в топке, и там образуется большая часть оксидов азота, выбрасываемых из топки. Однако горение в этой области необходимо для поддержания горения в печи, и все пламя не может существовать, если в этой части происходит угасание.

Рис. 1. Концепция смешивания и сжигания с использованием технологии HiTAC

Несмотря на использование сильно подогретого воздуха, средняя температура, а также мгновенная пиковая температура значительно ниже в HiTAC, чем при обычном горении.

Кислородно-топливная система сгорания

Кислородное топливо относится к практике полной замены воздуха в качестве источника окислителя для сжигания кислородом, который может быть получен либо с помощью криогенной технологии, либо с помощью адсорбционных технологий. Общее преимущество замены воздуха кислородом состоит в том, что почти или полностью исключается количество азота, вводимого в процесс горения с воздухом. Уменьшение азота при сгорании позволяет повысить температуру пламени и эффективность сгорания, поскольку меньший объем дымового газа снижает количество тепла, отбираемого от пламени и теряемого с отработавшими газами. Таким образом, преимущества использования кислородного топлива по сравнению с воздушно-топливным сгоранием заключаются в следующем.

- Снижение энергопотребления

- Улучшенная скорость нагрева, что приводит к увеличению производительности (без повышения заданной температуры печи)

- Уменьшение выбросов в печи

В дополнение к вышеуказанным преимуществам использование кислородно-топливного сжигания может иногда приводить к меньшим капиталовложениям по сравнению с другими методами повышения эффективности, такими как рекуператоры или оборудование для контроля выбросов. Кислородно-топливное сжигание также может привести к меньшим потерям накипи благодаря лучшему контролю и более короткому времени нагрева.

По сравнению с воздушно-топливным, кислородно-топливное сгорание имеет гораздо более высокое парциальное давление в отношении двух продуктов сгорания, CO2 и H2O. Это улучшает скорость теплопередачи. Так как выхлопные газы не разбавлены азотом, газовая фаза принимает более активное участие в процессе теплообмена не только потому, что проводимость теплообмена и теплоемкость выше у СО2 и Н2О, но и потому, что обе они обладают высокой теплоотдачей. три атомарных газа.

Схема течения в кислородно-топливной печи выгоднее, чем в воздушно-топливной. Объем выхлопных газов уменьшается на 70–80 % из-за отсутствия азота и экономии топлива. Таким образом, время пребывания газа больше, с большим временем для передачи тепла продукту. Продукт фактически погружен в газообразную выхлопную жидкость, состоящую из CO2 и H2O, то есть во влажную среду с более высокой способностью передавать тепло.

При сравнении кислородно-топливной печи с воздушно-топливной печью, обе из которых настроены на одинаковую температуру печи, материал быстрее достигает заданного значения в кислородно-топливной печи. Это связано со свойствами газа.

При кислородно-топливном сгорании имеется значительное увеличение полезного тепла по сравнению с воздушно-топливным. Увеличение доступного тепла напрямую связано со снижением энергопотребления и увеличением производительности печи.

Увеличение доступной теплоты сгорания означает, что меньше тепла теряется с отработавшими газами, и больший процент от общей подводимой энергии остается для выполнения работы в нагревательной печи. Таким образом, когда доступное тепло увеличивается, количество общей подводимой энергии, необходимой для выполнения постоянного количества работы, уменьшается.

Экономия энергии варьируется в зависимости от типа топлива, существующей степени сгорания и температуры воздуха для горения. Другие факторы, такие как уменьшение размера дымохода и потери на излучение, могут повлиять на фактическую скорость снижения энергопотребления при использовании кислородного топлива. Еще одним преимуществом повышения эффективности сгорания при использовании кислородного топлива является возможность увеличить скорость нагрева и повысить производительность печи.

Практический предел увеличения производства зависит от способности стального полуфабриката поглощать тепло, а также от времени и температуры, при которых стальной полуфабрикат подвергается воздействию тепла. Опыт работы с различными кислородно-топливными установками показывает, что производительность материала может быть увеличена в большинстве операций без увеличения заданной температуры печи, за исключением печей, которые уже соответствуют установленному пределу линейного изменения температуры. Помимо увеличения доступного тепла, более высокая температура кислородно-топливного пламени и потенциал излучения дымовых газов положительно влияют на теплопроизводительность и производительность.

Температура кислородно-топливного пламени обычно на 500-800°С выше, чем температура воздушно-топливного пламени. Поскольку радиационная теплопередача зависит от разницы температур от источника к приемнику в четвертой степени, кислородно-топливное горение приводит к значительному увеличению потенциала излучения материала в пламени. Продукты сгорания кислородного топлива также являются лучшими источниками лучистого теплообмена. Это связано с тем, что большую часть продуктов сгорания топлива и воздуха составляет азот, который не является столь же эффективным механизмом переноса лучистого тепла, как углекислый газ и водяной пар, которые составляют большинство продуктов сгорания кислородно-топливного топлива.

В некоторых случаях производительность печи ограничивается количеством газообразных выбросов, разрешенных для выхода из печи. Кислородно-топливное сжигание также может быть средством сокращения выбросов в печах и увеличения производственных мощностей в пределах допустимого предела выбросов.

Объем выхлопных газов существенно ниже при кислородном топливе. Общий объем отработавших газов при газокислородном топливе обычно на 70–90 % меньше, чем общий объем отработавших газов при воздушно-топливном режиме. Во многих случаях уменьшение объема отработавших газов само по себе может быть полезным, особенно там, где существующее оборудование для борьбы с загрязнением ограничено и/или когда выбросы твердых частиц вызывают озабоченность. Более важным результатом кислородно-топливного сжигания является снижение выбросов определенных компонентов выхлопных газов. Наиболее очевидным результатом использования кислородно-топливного сжигания является снижение расхода топлива. С уменьшением расхода топлива выбросы CO2 ниже за заданное время или на единицу нагретого стального полуфабриката. Хотя образование CO2 в настоящее время не вызывает серьезной озабоченности, происходящее глобальное потепление и изменение климата указывают на то, что более жесткие условия выбросов CO2 могут стать фактором в ближайшем будущем. Более насущной проблемой многих операторов печей являются выбросы NOx. При кислородно-топливном сжигании резко снижается парциальное давление азота в продуктах сгорания, что снижает вероятность образования NOx даже при повышенной температуре пламени. Многие факторы влияют на уровень выбросов NOx из кислородно-топливных печей. Одним из таких факторов является чистота кислородного продукта. Тем не менее, основным фактором минимизации выбросов NOx при кислородном топливе является контроль давления в печи. Утечка вторичного воздуха в сочетании с высокой температурой кислородно-топливного пламени может значительно снизить воздействие кислородно-топливного сжигания как метода контроля выбросов NOx.

Кислородно-топливное пламя имеет более высокую температуру при меньшем объеме и длине, чем воздушно-топливное пламя. Характеристики пламени при кислородно-топливных горелках необходимо учитывать при проектировании систем кислородно-топливных горелок для повторного нагрева стальных материалов. Как правило, повторный нагрев стали требует равномерного распределения температуры, чтобы избежать локального перегрева или недогрева в повторно нагретом стальном изделии. Тип и размещение кислородно-топливных горелок зависит от типа нагревательной печи и близости пламени к стальным полуфабрикатам.

Рециркуляция продуктов сгорания способствует движению газов в топочной камере, сводя тем самым к минимуму перепады температур. Кроме того, рециркуляция продуктов сгорания в кислородно-топливное пламя снижает пиковую температуру пламени и способствует более равномерному профилю излучения пламени, чтобы защитить ближайший к горелке продукт от перегрева. Существует несколько конструкций кислородно-топливных горелок для получения эффекта рециркуляции, включая запатентованное сопло, а также другие конструкции, использующие импульс кислородно-топливного пламени для создания рециркуляции газа.

Давая существенные преимущества в эффективности, небольшой объем продуктов сгорания при кислородно-топливном сгорании требует особого внимания при проектировании систем управления горением. Надлежащий контроль степени сгорания имеет решающее значение для процесса повторного нагрева, поскольку продукты сгорания составляют атмосферу нагрева и в конечном итоге влияют на скорость и тип образования накипи. В воздушно-топливных системах сгорания большой объем азота, подаваемого в процесс сгорания вместе с воздухом, обеспечивает демпфер или фактор безопасности против изменений соотношения воздуха и топлива. С кислородным топливом этот демпфер почти полностью устранен. Это означает, что процентное изменение отношения кислорода к топливу при кислородно-топливном сгорании будет иметь большее влияние на атмосферу в нагревательной печи, чем такое же изменение при воздушно-топливном сгорании.

Хороший контроль атмосферы печи при кислородно-топливном сжигании требует более высокого уровня точности системы управления, чем при воздушно-топливном сжигании. Компенсация массового расхода обычно требуется для обеспечения точности, необходимой для поддержания хорошей атмосферы в топке при кислородно-топливном сгорании. Еще одна важная переменная для управления кислородно-топливным сжиганием связана с выхлопом печи и системами контроля давления.

Объем выхлопных газов при кислородно-топливном сгорании снижается в диапазоне от 10 % до 30 % объема выхлопных газов при сгорании топливовоздушной смеси в зависимости от величины прироста теплового КПД. Это означает, что существующие конструкции, используемые для регулирования давления в топке при сжигании топлива воздухом, в большинстве случаев не подходят для поддержания хорошего контроля давления в топке при переходе на сжигание кислородно-топливного топлива. В частности, диапазон регулирования контрольно-измерительных приборов с большими отверстиями дымохода и размерами заслонки, используемыми при сгорании воздушно-топливных газов, уменьшается до такой степени, что становится неэффективным с объемом выхлопных газов кислородно-топливного сгорания. Следовательно, необходимо уменьшить размер дымохода при переходе на кислородно-топливное сжигание или компенсировать меньший объем выхлопных газов при проектировании новых установок нагревательных печей. Отсутствие хорошего контроля давления в топке может привести к утечке третичного воздуха, который может стать источником азота для дополнительного образования NOx, таким образом, минимизируя или устраняя возможность сокращения выбросов. Утечка воздуха в нагревательную печь также влияет на атмосферу печи и усложняет контроль качества поверхности стали.

Скорость и тип образования накипи являются важными факторами при работе нагревательных сталеплавильных печей независимо от типа системы сжигания. Помимо типа стального сплава, атмосфера в печи наряду со скоростью нагрева являются основными факторами, влияющими на образование накипи. Для поддержания контроля над образованием накипи и качеством поверхности стали требуется хороший контроль степени сгорания и давления в топке. Однако атмосфера, создаваемая кислородно-топливным сгоранием, отличается от атмосферы с воздушно-топливным сгоранием даже в идеальных условиях. .

Производственный процесс

- Солнечная система отопления

- С# с использованием

- Система интеллектуальной парковки

- Система автоматизации, измерения и управления доменными процессами

- Энергооптимизирующая печь

- Нагревательные печи и их виды.

- Базовая система регенерации и очистки газа кислородной печи

- Понимание конвейерной системы

- Понимание системы охлаждения в двигателях внутреннего сгорания

- Понимание системы подвески