Обработка термомеханического контроля на прокатных станах

Термомеханический контроль на прокатных станах

Термомеханическая контролируемая обработка (TMCP) — это метод, предназначенный для улучшения механических свойств материалов путем управления процессом горячей деформации в прокатном стане. Изначально это было разработано для получения требуемой внешней формы изделия. Управляемая прокатка, контролируемое охлаждение и прямая закалка являются типичными примерами термомеханической контролируемой обработки. Такая обработка экономит энергию при производстве стали за счет сведения к минимуму или даже исключения термической обработки после горячей деформации, что повышает производительность при производстве высококачественных сталей. Как правило, это требует изменения конструкции сплава и часто снижает производительность самого процесса горячей деформации, но в то же время позволяет уменьшить общее количество легирующих добавок и улучшить свариваемость, а иногда дает новые полезные характеристики в сплаве. сталь.

Процесс TMCP имеет несколько преимуществ, которые могут помочь решить проблемы, связанные с добавлением основных легирующих элементов и традиционной термической обработкой. Стали TMCP с добавлением микросплавов были разработаны для соответствия противоречивым требованиям прочности, ударной вязкости и свариваемости за счет измельчения зерна. TMCP позволяет эффективно снизить температуру предварительного нагрева, тем самым снижая стоимость прокатки. Поскольку стали TMCP обладают хорошей свариваемостью, они высоко ценятся в таких отраслях, как судостроение, морские сооружения, трубопроводы и строительство зданий.

TMCP представляет собой сложную комбинацию четко определенных операций деформации и четко определенной термообработки на одном производственном этапе для контроля микроструктуры прокатываемой стали. ТМКФ производит стали с требуемыми внешними качествами (размерами, формой и качеством поверхности) и приемлемыми механическими свойствами. TMCP обычно считается заключительным этапом производства стали.

TMCP обычно ассоциируется с операциями горячей прокатки на полосовых станах горячей прокатки, толстолистовых станах и сортовых и стержневых станах. Например, в случае производства горячекатаной полосы из низкоуглеродистых марок стали на горячекатаном стане тщательно подбираются различные параметры контролируемой прокатки на чистовой клети по температуре, скорости прокатки, обжатию прокатки и режиму охлаждения на выходе из проката, чтобы обеспечить желаемые механические свойства горячекатаной полосы. Традиционно в центре внимания таких TMCP были металлургические аспекты получения микроструктуры, которая обеспечивает желаемые механические свойства после горячей прокатки. Аспектам внешнего качества, таким как форма и плоскостность, постоянство размеров, качество поверхности и т. д., уделяется гораздо меньше внимания, хотя они тесно связаны с металлургией продукта и методами обработки.

Исторические аспекты

Первым внедрением термомеханической обработки в промышленное производство стала контролируемая прокатка толстого листа из углеродистой (С)-марганцевой (Mn) стали марки 40 кгс/кв. мм для судостроения в 1950-х годах. После 1945 года концепция ударной вязкости в отличие от концепции пластичности и ударной вязкости стала требованием для судостроения и других конструкционных стальных листов. В 1950-х годах для улучшения ударной вязкости были приняты увеличение отношения Mn/C, раскисление путем добавления алюминия (Al) и нормализация раскисленных алюминием сталей. В то время также была установлена концепция того, что температура перехода от пластичного к хрупкому состоянию может быть снижена за счет уменьшения размера зерен феррита (альфа).

С начала 1960-х годов был проведен обширный объем исследований влияния температуры прокатки на механические свойства. На основе этого исследования была разработана процедура прокатки при контролируемой температуре для уменьшения размера зерна. Контролируемая прокатка внесла большой вклад в снижение легирующих добавок и улучшение свариваемости. Это развитие привело к производству значительного количества прочной и вязкой стали, в основном используемой для трубопроводов.

Хотя контролируемая прокатка привела к относительно низкой производительности, ее можно было выполнять при сравнительно низкой температуре для получения повышенных уровней прочности и ударной вязкости. Поскольку процесс контролируемой прокатки основан на измельчении зерна, он может улучшить предел текучести и ударную вязкость, но не может повысить предел прочности на растяжение без легирования. Следовательно, при использовании этого процесса было достигнуто ограниченное улучшение свариваемости.

С конца 1970-х годов были предприняты попытки объединить TMCP, улучшающую как прочность, так и ударную вязкость, с микролегированием, улучшающим свариваемость. Когда TMCP используется в сочетании с контролируемой прокаткой, ускоренное охлаждение позволяет контролировать превращение аустенита (гамма) в феррит (альфа). TMCP в настоящее время широко используется для производства более прочных и жестких сталей с превосходной свариваемостью

Существующий подход к использованию TMCP с водяным охлаждением, который обеспечивает ускоренное охлаждение после низкотемпературной прокатки и прямой закалки, был значительно улучшен в 1980-х годах. Непрерывный процесс онлайн-контроля охватывает широкий диапазон параметров охлаждения (например, коэффициент теплопередачи) и состояния аустенита (т. е. необработанный, рекристаллизованный или нерекристаллизованный) и определяет различные свойства стали.

В охлаждающем оборудовании используется несколько концепций. В одной из самых сложных существующих конфигураций пластина выравнивается на правильном станке перед водяным охлаждением. Эта процедура эффективна в широком диапазоне скоростей охлаждения для достижения равномерного охлаждения по всей плоскости листа и получения однородных механических свойств.

Процессы TMCP

Существует несколько процессов для TMCP. Эти процессы можно разделить на следующие три основные категории.

- Контролируемая прокатка от температуры нормализации, которая все еще является полностью аустенитной (выше температуры Ar3 ), с последующим быстрым охлаждением примерно на 10 градусов C/сек. Целью этого процесса является уменьшение размера зерна путем контролируемой прокатки и повышение прочности за счет подавления образования феррита и перлита в пользу прочного жесткого бейнита.

- Контролируемая прокатка как выше температуры Ar3 , так и ниже этой температуры в области смешанного аустенита и феррита. В дополнение к измельчению аустенитного зерна рекристаллизованные зерна уплощаются, а деформация способствует зарождению мелкого феррита. При температуре выше Ar1 контролируемая прокатка прерывается и следует быстрое охлаждение до комнатной температуры или промежуточной температуры.

- Контролируемая прокатка выполняется как часть предварительной обработки, за которой следует охлаждение и повторный нагрев до температуры чуть выше температуры Ar3, а затем быстрое охлаждение до температуры значительно ниже Ar1. Целью этого метода является получение равноосного аустенитного зерна самого мелкого размера до начала контролируемого охлаждения.

Подходящим выбором температуры деформации и скорости деформации можно повысить прочность стали. Прочность стали ТМКП выше, чем у нормализованной стали того же состава. Таким образом, сталь TMCP имеет более бедный состав (меньшее содержание легирующих элементов), чем обычная нормализованная сталь той же прочности.

Металлургические характеристики TMCP

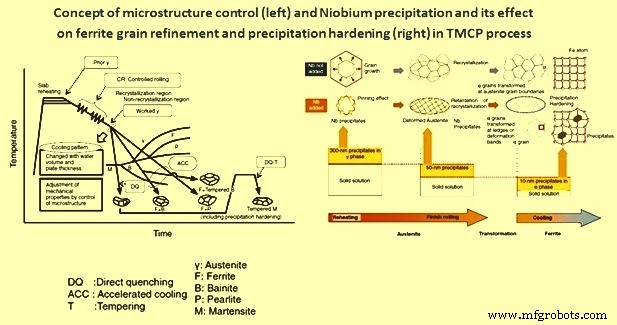

Концепция контроля микроструктуры с помощью TMCP схематично представлена на рис. 1. В то время как TMCP обеспечивает высокую прочность за счет использования преобразования в феррит и бейнит в дополнение к повышенной ударной вязкости, технология контролируемой прокатки повышает ударную вязкость в основном за счет измельчения микроструктуры феррита. Ускоренное охлаждение обеспечивает более высокую производительность по сравнению с межкритической (аустенит + ферритная область) прокаткой и сводит к минимуму любое снижение поглощенной энергии из-за явления разделения. TMCP состоит из двух последовательных стадий, а именно (i) контролируемой прокатки и (ii) последующего процесса ускоренного охлаждения. На стадии прокатки аустенитные зерна вытягиваются в блинообразную форму, что приводит к появлению кристаллографических неоднородностей, таких как выступы и полосы деформации. Эти выступы и полосы деформации сохраняются до тех пор, пока не начнется ускоренное охлаждение при достаточно низкой температуре прокатки (менее 800 град. С).

Рис. 1. Концепция контроля микроструктуры, осаждения ниобия и его последствий

Рекристаллизация происходит при достаточно высокой температуре (более 900°С) и исчезновении большей части вызванных деформацией выступов и деформационных полос. Сохраняющие деформационные выступы и полосы могут действовать как потенциальные гетерогенные центры зародышеобразования для превращения аустенита в феррит и способствовать измельчению зерна. Также гетерогенная деформация аустенита увеличивает площадь поверхности зерен и длину краев зерен в единице объема, при этом количество углов зерен в единице объема не меняется.

Дополнительным свойством TMCP является процесс охлаждения. При ускоренном охлаждении эффективно подавляется рост продуктов превращения и достигается измельчение зерна за счет превращений, в которых вводятся упомянутые выше центры зародышеобразования. Снижение температуры превращения, вызванное ускоренным охлаждением, вызывает сильные изменения внутризеренной структуры. Движущие силы преобразования также способствуют уменьшению размера зерна за счет низкотемпературной прокатки с последующей закалкой водой. Прочность на растяжение можно регулировать в широких пределах (от 50 кг/кв. мм до более 80 кг/кв. мм).

Микролегирующие элементы в стали контролируют микроструктуру. Следовые количества таких элементов, как ниобий (Nb) и титан (Ti) (концентрация порядка 0,01 %), позволяют улучшить микроструктуру от повторного нагрева стали до процессов контролируемой прокатки и ускоренного охлаждения и повысить прочность готового проката. товар. Влияние Nb (рис. 1) как примера микролегирующего элемента показывает, что размеры выделений Nb, образующихся в ходе каждого процесса, составляют примерно 300 нм при температуре повторного нагрева сляба перед прокаткой (более 1000°С), 50 нм при контролируемая прокатка (около 800°С) и 10 нм при температуре превращения (около 600°С) при охлаждении. Короче говоря, размер выделений уменьшается с понижением температуры по мере развития процесса. Это полезно для микроструктурного контроля. Поэтому необходимо поддерживать Nb в твердом растворе, чтобы его можно было осадить в достаточном количестве в последующих процессах.

Nb выделяется во время повторного нагрева стали и предотвращает рост аустенитных зерен за счет эффекта пиннинга. Во время последующего процесса прокатки при температуре ниже температуры рекристаллизации (около 900°С) движущая сила, создаваемая энергией деформации, привносимой такой прокаткой, способствует выделению мелких карбидов и/или нитридов Nb. Эти мелкие выделения предотвращают рекристаллизацию аустенитных зерен и, следовательно, их укрупнение.

Во время термомеханической прокатки осаждение микролегирующих элементов, таких как Nb, под действием деформации играет важную роль в управлении микроструктурой. Nb задерживает начало рекристаллизации аустенита.

Из-за нерекристаллизованной природы аустенита существует обильный запас гетерогенных зародышей феррита (выступы и полосы деформации) для последующего процесса охлаждения. Nb также вызывает другие эффекты, такие как превращение аустенита в феррит при охлаждении, он осаждается в ферритовой матрице и повышает ее прочность за счет механизма дисперсионного упрочнения. Кристаллическая структура выделений плохо вписывается в решетку феррита, и эта несогласованность между ферритом и выделениями приводит к увеличению прочности.

Параметры TMCP влияют на микроструктуру и свойства микролегированной стали Nb-Ti. Например, предел текучести и предел прочности при растяжении увеличиваются при снижении температуры чистового охлаждения или прокатки без рекристаллизации.

Наиболее заметным эффектом TMCP является то, что сталь с той же прочностью, что и у обычных сталей, может быть изготовлена с более низким углеродным эквивалентом (т.е. с меньшим количеством легирующих добавок) за счет контроля микроструктуры. Было продемонстрировано, что значение Ceq, необходимое для достижения той же прочности стали TMCP, на 0,04–0,08 % ниже, чем значение, требуемое для нормализованной стали. В результате свариваемость (т.е. температура предварительного нагрева, необходимая для предотвращения холодного растрескивания в ЗТВ) значительно улучшилась в сталях TMCP. Таким образом, TMCP повышает производительность при изготовлении стальных конструкций, одновременно повышая безопасность и надежность.

Оборудование и технологии, используемые в TMCP

Для ТМХП было предложено и внедрено в практику с 1980 г. несколько типов оборудования ускоренного охлаждения. Необходимыми моментами в этом развитии были равномерность и управляемость температуры охлаждения и плоскостности листа после охлаждения, а также производительность оборудования. процесс. Для этой цели было тщательно проверено часто используемое оборудование ускоренного охлаждения. Каждый сталелитейный завод добавляет определенные функции, связанные с методом охлаждения, местом установки и движением полосы/листа.

В настоящее время оборудование для ускоренного охлаждения обычно относится к непрерывному типу, в котором зона охлаждения разделена в направлении движения полосы/листа. В этой установке водяное охлаждение верхней и нижней сторон полосы/пластины может управляться независимо в каждой зоне.

В дополнение к гомогенному водяному охлаждению был достигнут прогресс в технологии охлаждения с уменьшенными искажениями, которая требует еще более сложного управления охлаждением. Это необходимо для обеспечения как однородности температуры охлаждения, так и необходимой плоскостности полосы/листа после охлаждения. Проблемы, связанные с короблением (прогибом) полосы/плиты, подразделяются на три основных типа в зависимости от направления, в котором происходило неравномерное охлаждение, т. е. по толщине, в продольном и поперечном направлениях. На основе теории термических напряжений и упругой неустойчивости найдены выражения для критической потери устойчивости по этим трем направлениям, возникающей в результате неравномерного охлаждения. Одной из причин деформации пластины является неизбежное переохлаждение четырех узких сторон пластины. Чтобы избежать этого снижения температуры, обычно принимают несколько механических мер, таких как профиль водяной короны, который может быть применен в поперечном направлении, краевое экранирование, которое уменьшает поток воды вдоль краев, может применяться в направлении ширины, а также головка и хвост. экранирование может быть применено для предотвращения переохлаждения на соответствующих узких поверхностях. Чтобы свести к минимуму разницу температур, также была рассмотрена оптимизация расположения сопла на нижней стороне, поскольку другим механизмом, вызывающим деформацию, является различная тепловая история верхней и нижней сторон полосы/пластины. На некоторых металлургических заводах используются функции обучения, позволяющие автоматически контролировать соотношение объема воды, подаваемой на верхнюю и нижнюю грани, на основе накопленных данных о температуре и плоскостности. Плоскостность полосы/плиты перед охлаждением необходима для обеспечения равномерной температуры охлаждения. Это согласуется с недавней тенденцией оптимизации последовательной конфигурации оборудования за счет установки машины горячей правки перед этапом ускоренного охлаждения.

Для удовлетворения растущего спроса на TMCP с 1990-х годов потребовались дополнительные технологии. Ключевой проблемой в таких технологиях было достижение высокоравномерного охлаждения для минимизации деформации стали, которая иногда возникала при использовании традиционных методов TMCP и должна была устраняться для уменьшения количества повторных выравниваний. Требования к качеству продукции также стали более жесткими, и требуется, чтобы стали имели меньшую вариацию прочности. Это достигается за счет повышения точности конечной температуры охлаждения при ускоренном охлаждении. Чтобы удовлетворить эти требования, некоторые новые технологии TMCP, такие как CLC-? и Super OLAC были разработаны и сейчас используются в производстве.

Одна из усовершенствованных систем охлаждающего оборудования, CLC-?, была разработана и внедрена в коммерческое использование компанией Nippon Steel Corporation (NSC). Эта система является техническим прорывом для TMCP. Благодаря уникальной технологии охлаждения, а также компоновке оборудования, широкий диапазон скоростей и режимов охлаждения, а также равномерные характеристики охлаждения реализуются по всей полосе/листу. Компания NSC провела эксперименты и численный анализ в области теплопроводности и гидродинамики и преодолела неоднородность режима охлаждения, которая не была неизбежной при использовании обычного охлаждающего оборудования. Они разработали новую систему водяного охлаждения с широким диапазоном возможностей охлаждения, которая уменьшила колебания температуры примерно вдвое по сравнению с обычным оборудованием. Эта технология контролируемого охлаждения нового поколения теперь широко применяется к реальным продуктам, что позволяет решать противоречивые требования к свойствам, таким как прочность и ударная вязкость.

Вышеописанные меры улучшили однородность температуры охлаждения и плоскостность пластины после охлаждения по сравнению с прошлыми применениями TMCP. Однако ужесточающиеся требования к плоскостности стали требуют дальнейших модификаций оборудования ускоренного охлаждения и мер контроля для обеспечения плоскостности после охлаждения. Для этого некоторые сталелитейные заводы недавно приняли такие меры, как установка тяжелых машин холодной правки.

Производственный процесс

- Как работают прокатные станы в сталеплавильном производстве

- Скалка

- Противозачаточные таблетки

- Контроль заполнения бассейна

- Робот с подвижной сигнализацией

- Автоматическое управление поездом

- Что такое прокатные станы и их виды?

- Введение в механический пресс

- Что такое механический пресс?

- Различные типы прокатных станов и дефекты проката