Понимание операций по производству стали в электродуговых печах

Понимание процессов производства стали в электродуговых печах

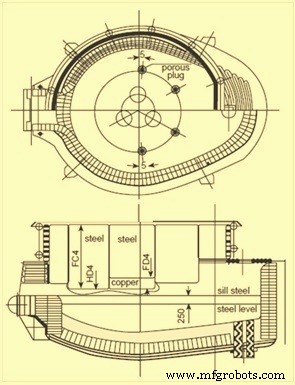

Технологии производства стали в электродуговых печах (ЭДП) более ста лет. Хотя Де Лаваль запатентовал электрическую печь для плавки и рафинирования железа в 1892 году, а Эро продемонстрировал электродуговую плавку ферросплавов между 1888 и 1892 годами, первая промышленная ЭДП для производства стали была введена в эксплуатацию только в 1900 году. с 1910 по 1920 год производство увеличилось в десять раз, при этом в 1920 году было произведено более 500 000 тонн, хотя это все еще составляло лишь очень небольшой процент от мирового производства стали того времени. Первоначально производство стали в ЭДП было разработано для производства специальных марок стали с использованием твердых форм сырья, таких как лом и ферросплавы. Твердый материал сначала расплавляли прямой дуговой плавкой, очищали добавлением соответствующих флюсов и выпускали для дальнейшей обработки. На рис. 1 показан типичный вид в плане и разрезе ЭДП

Рис. 1. Типичный вид в плане и разрезе ЭДП

Вместимость электродуговых печей варьируется от нескольких тонн до 400 тонн, а в сталеплавильном цехе может быть одна печь или до трех-четырех. Вкратце, эти печи плавят сталь, подавая переменный ток на загрузку стального скрапа с помощью графитовых электродов. Это требует огромного количества электроэнергии. Процесс плавления включает использование большого количества энергии за короткое время, и в некоторых случаях процесс вызывал нарушения в энергосистемах. Эти помехи обычно характеризуются как «мерцание» (кратковременные скачки напряжения, составляющие часть цикла 50–60 Гц) и «гармоники» (неравномерности, которые имеют тенденцию повторяться в цикле 50–60 Гц). . Примерно тридцать-тридцать пять лет назад время от выпуска до выпуска более трех часов было довольно распространенным явлением, а удельная потребляемая мощность часто превышала 700 кВтч/т, что почти вдвое превышало термодинамические требования (350–370 кВтч/т).

ЭДП работает как процесс периодической плавки, производящий партии жидкой стали. Рабочий цикл ЭДП называется циклом плавки или плавкой и состоит из компонентов, а именно (i) загрузки печи, (ii) фазы плавления, (iii) фазы рафинирования, (iv) операции удаления шлака, (v) выпуска жидкой стали и капитальный ремонт печи.

В современных электродуговых печах время плавки обычно составляет менее 60 минут. На некоторых двухкорпусных печах время от плавки до плавки достигает 35–40 минут.

Загрузка печи

Первым шагом в производстве плавки в ЭДП является выбор марки стали, которую необходимо изготовить. Ковш для металлолома на складе металлолома подготовлен для выполнения требований спецификации этого класса. Подготовка ковша для загрузки является важной операцией не только для обеспечения надлежащего плавления в химии, но и для обеспечения хороших условий плавления. Лом должен быть уложен в ковше слоями в соответствии с размерами и плотностью, чтобы способствовать быстрому образованию жидкой ванны стали в горне, обеспечивая при этом защиту боковых стенок и свода от излучения электрической дуги. Другие соображения включают минимизацию обвалов металлолома, которые могут сломать электроды, и обеспечение того, чтобы большие тяжелые куски металлолома не лежали непосредственно перед портами горелки, что приводит к обратному удару пламени по панелям с водяным охлаждением.

Шихта может включать известь и углерод, или они могут быть введены в печь во время плавки. Во многих местах принято добавлять немного извести и углерода в ведро для металлолома и дополнять его впрыскиванием этих материалов.

Новая плавка в ЭДП начинается с загрузки лома. Крыша и электроды поднимаются и поворачиваются в сторону печи, чтобы загрузочный кран мог переместиться и разместить над печью полный ковш металлолома. Дно ковша обычно имеет форму раковины моллюска. Ковш открывается, втягивая два сегмента на дне ковша, и лом падает в печь. Загрузочный кран убирает ковш для металлолома, а крыша и электроды возвращаются на место над печью.

Количество загрузочных ковшей лома, необходимое для производства плавки стали, зависит, главным образом, от плотности лома и объема печи. Современные печи рассчитаны на работу с минимальной обратной загрузкой. Это выгодно, поскольку время загрузки является мертвым временем (печь без включения питания и, следовательно, не плавит). Минимизация времени простоя помогает максимально увеличить производительность ЭДП. Кроме того, каждый раз, когда открывается свод печи, теряется около 10-20 кВтч/т энергии. Во многих печах для удовлетворения этого требования требуется от 2 до 3 ведер лома на плавку путем смешивания лома. В некоторых операциях достигается один заряд ведра. В случае ЖПВ (железо прямого восстановления) или ГБЖ (горячебрикетированное железо) обычно производится непрерывная загрузка с помощью бункера. Непрерывная загрузка ломом также может быть обеспечена с помощью «Consteel» или шахтной печи.

Фаза плавления

После загрузки ЭДП свод, а затем и электроды опускаются для зажигания дуги на металлоломе. Начинается фаза плавления тепла. Фаза плавления — это сердцевина работы ЭДП.

ЭДП представляет собой высокоэффективное плавильное оборудование, и современные конструкции основаны на максимизации его плавильной способности. Плавка осуществляется путем подвода энергии к внутренней части печи. Эта энергия может быть электрической или химической. Электрическая энергия подается через графитовые электроды и обычно вносит очень большой вклад в фазу плавления. Первоначально выбирается отвод промежуточного напряжения до тех пор, пока электроды не просверливаются в ломе. Обычно поверх шихты укладывают легкий лом для ускорения бурения. Около 15 % лома расплавляется в течение начального периода бурения, который составляет несколько минут. После этого электроды достаточно проникают в лом, а затем используется длинная дуга (высокое напряжение), не опасаясь радиационного поражения кровли. Длинная дуга максимизирует передачу энергии лому, а в горне печи образуется жидкая ванна из стали.

В начале этой фазы дуга хаотична и нестабильна. Наблюдаются широкие перепады тока, сопровождающиеся быстрым движением электродов. По мере нагревания печной среды дуга стабилизируется. После образования расплавленной ванны дуга становится достаточно стабильной, а средняя потребляемая мощность увеличивается.

Химическая энергия подается из многих источников, включая кислородно-топливные горелки и кислородные фурмы. Кислородно-топливные горелки сжигают топливный газ с использованием кислорода (O2) или воздуха, обогащенного кислородом. Тепло передается лому за счет излучения пламени и конвекции горячих продуктов сгорания. Тепло передается внутри скрапа путем теплопроводности. Крупные куски лома дольше плавятся в ванне, чем мелкие. В некоторых случаях O2 впрыскивается через расходную трубную насадку, чтобы разрезать более крупные куски лома.

После того, как в печи образовалась ванна расплава, O2 обычно подается прямо в ванну расплава. Этот O2 реагирует с несколькими элементами в ванне, такими как алюминий (Al), кремний (Si), марганец (Mn), фосфор (P), углерод (C) и железо (Fe) и т. д. Эти реакции экзотермические по своей природе и поставляют дополнительную энергию, тем самым способствуя плавлению лома. Образовавшиеся оксиды металлов переходят в шлак. Реакция О2 с С в ванне приводит к образованию монооксида углерода (СО), который либо сгорает в печи, если имеется достаточное количество О2, и/или выбрасывается через систему прямого отвода, где он сжигается и направляется в систему контроля загрязнения. Продувка O2 также выполняется в конце расплавления, чтобы снизить уровень C в ванне до желаемого уровня во время выпуска.

После расплавления лома, достаточного для размещения второй загрузки, процесс загрузки повторяется. После расплавления окончательной загрузки металлолома боковые стенки печи подвергаются интенсивному излучению электрической дуги. В результате напряжение должно быть снижено. В качестве альтернативы, образование пенистого шлака позволяет заглубить дугу и тем самым защитить кожух печи. Кроме того, большое количество энергии сохраняется в шлаке и передается ванне, что приводит к повышению энергоэффективности ЭДП.

Как только последняя загрузка металлолома полностью расплавится, достигаются условия плоской ванны. В этот момент обычно измеряется температура ванны и проба ванны. Анализ химического состава ванны позволяет оператору печи определить количество O2, необходимое для продувки во время рафинирования. В этот момент оператор также начинает подготовку к добавлению ферросплавов при выпуске. Количество окончательно определяется после периода переработки.

Этап уточнения

На этапе рафинирования из стали удаляют Al, Si, Mn, C, P и серу (S). Операция рафинирования выполняется после фазы плавления после достижения условий плоской ванны.

Реакции очистки зависят от наличия O2. Элементы, подлежащие удалению при рафинировании, имеют более высокое сродство к О2, чем сродство С к О2. Таким образом, O2 предпочтительно реагирует с этими элементами с образованием оксидов, которые всплывают и попадают в шлак. В современной ЭДП, работающей на горячей пяте из жидкой стали и шлака, оставшегося от предыдущей плавки, практически весь период плавки в ванну вдувается О2. В результате некоторые операции по плавке и рафинированию происходят одновременно.

Более высокое содержание P и S в шихте печи, чем требуется в стали в соответствии со спецификацией, должно быть удалено. Обычно условия, благоприятные для удаления фосфора, противоположны условиям, необходимым для удаления серы. Следовательно, когда эти элементы переходят в шлаковую фазу, они могут вернуться обратно в сталь.

Сохранение P в шлаке зависит от температуры ванны, основности шлака и содержания FeO в шлаке. При более высокой температуре или низком уровне FeO фосфор возвращается из шлака обратно в ванну. Удаление P обычно проводят в тепле как можно раньше. Практика горячей пятки очень полезна для удаления P, потому что O2 можно нагнетать в ванну, пока ее температура довольно низкая. В начале плавки шлак также содержит высокий уровень FeO, который переносится из предыдущей плавки, что способствует удалению фосфора. Высокая основность шлака (соотношение CaO/SiO2) также способствует удалению фосфора, но требует осторожности. не перенасыщать шлак известью. Это может привести к увеличению вязкости шлака, что, в свою очередь, сделает шлак менее эффективным. Иногда для разжижения шлака добавляют плавиковый шпат (CaF2). Перемешивание ванны с инертным газом также полезно, поскольку оно обновляет границу раздела шлак/металл, тем самым улучшая кинетику реакции. Как правило, если для конкретной марки стали требуется низкий уровень фосфора, скрап выбирается таким образом, чтобы при плавке он давал низкий уровень. Соотношение фосфора в шлаке и фосфора в ванне обычно колеблется от 5 до 15. Обычно содержание фосфора в ЭДП снижается на 20–50 %.

Сера удаляется в основном в виде сульфида, растворенного в шлаке. Распределение S между шлаком и металлом зависит от химического состава шлака и предпочтительно при низких уровнях окисления стали. Удаление серы в ЭДП затруднено, особенно в современной практике, когда степень окисления ванны достаточно высока. Обычно коэффициент разделения составляет от 3 до 5 в операциях ЭДП. Обычно более эффективно проводить десульфурацию на восстановительном этапе производства стали. Это означает, что десульфурация выполняется непосредственно перед выпуском (где образуется шлак из алюмината кальция) и во время работы печи-ковша. Для восстановительных условий, когда ванна имеет гораздо более низкую активность O2, могут быть достигнуты коэффициенты распределения для S от 20 до 100.

Контроль металлических компонентов в ванне важен для соответствия требованиям спецификации стали. Обычно оператор ЭДП направляет эти компоненты в ванну на более низкие уровни, чем те, которые указаны для конечного продукта. O2 реагирует с Al, Si и Mn с образованием оксидов металлов, которые входят в состав шлака. Эти металлы обычно реагируют с O2 раньше, чем с C. Они также реагируют с FeO, что приводит к извлечению звеньев Fe в ванне. Пример показан в следующем уравнении.

Mn + FeO =MnO + Fe

Mn обычно восстанавливается в ванне до уровня около 0,06 %.

Реакция C с O2 в ванне с образованием CO важна, поскольку она поставляет в ванну более дешевую форму энергии и выполняет несколько важных реакций очистки. В современной ЭДП сочетание O2 с C может обеспечить от 30 % до 40 % чистого подводимого тепла в печь. Выделение CO очень важно для вспенивания шлака. В сочетании с основным шлаком пузырьки CO задерживаются в шлаке, вызывая его вспенивание и помогая погасить электрическую дугу. Это дает значительно улучшенный термический КПД и позволяет печи работать при высоком напряжении дуги даже после получения плоской ванны.

Растворенные газы, особенно водород (H2) и азот (N2), представляют собой проблему для производителей стали. Заглубление дуги также помогает предотвратить воздействие дуги на N2, где он может диссоциировать и проникнуть в сталь. Если CO выделяется в ванне со сталью, это помогает отделить N2 и H2 от стали. Уровни N2 в стали до 50 частей на миллион могут быть достигнуты в печи перед выпуском. Нижний выпуск выгоден для поддержания низкого уровня N2, потому что выпуск осуществляется быстро и поддерживается плотный поток выпуска. Высокий потенциал O2 в стали выгоден для низких уровней N2, и тепло следует открывать, а не убивать тепло. При 1600°С максимальная растворимость N2 в чистом Fe составляет 450 ppm. Как правило, уровни N2 в стали при выпуске колеблются от 80 до 100 частей на миллион. Обезуглероживание также полезно для удаления H2. Было показано, что обезуглероживание со скоростью 1 % в час может снизить уровень H2 в стали с 8 частей на миллион до 2 частей на миллион за 10 минут.

В конце рафинирования измеряют температуру ванны и берут пробу ванны. Если температура слишком низкая, к ванне можно подключить электроэнергию. Низкая температура не является большой проблемой в современных сталеплавильных цехах, где регулировка температуры осуществляется в печи-ковше.

Операция удаления шлака

Операция дешлакоудаления проводится для удаления примесей в виде шлака из печи. Во время плавки и рафинирования некоторые нежелательные элементы в ванне окисляются и попадают в шлак. Предпочтительно удалять как можно больше Р в шлак как можно раньше в процессе плавки. Печь откидывают назад и шлак высыпают из топки через шлаковую дверку. Удаление шлака исключает возможность реверсии фосфора.

Во время операций вспенивания шлака C впрыскивается в шлак, где он восстанавливает FeO до металлического Fe и в процессе производит CO, который способствует пенообразованию шлака. Если шлак с высоким содержанием фосфора не был удален до этого этапа операции, обычно происходит реверсия фосфора. Во время вспенивания шлак может переливаться через порог в ЭДП и вытекать из шлакового люка.

Типичный состав шлака ЭДП:CaO от -45 % до 58 %, SiO2 - от 5 % до 15 %, FeO - от 10 % до 28 %, MgO - от 5 % до 8 % и MnO - от 2 % до 5 %. содержит CaF2, S и P.

Выпуск жидкой стали

Как только в печи достигнуты желаемый состав стали и температура, летка открывается, печь наклоняется, и сталь выливается в разливочный ковш для передачи на агрегат вторичного производства стали. В процессе выпуска добавляются ферросплавы на основе анализа ванны и желаемой марки стали. В сталь добавляют раскислитель для снижения содержания O2 перед дальнейшей обработкой. Распространенными раскислителями являются алюминий, ферросилиций и силикомарганец. При производстве плавок из стали С целью является минимальный унос шлака. При выпуске создается новая шлаковая оболочка. Для работы в печи-ковше шлак из алюмината кальция является хорошим выбором для контроля содержания серы. Шлакообразующие соединения добавляются в ковш при выпуске, чтобы образовалась шлаковая оболочка перед подачей в печь-ковш.

Капитальный ремонт печи

Межремонтный период печи – это период между завершением выпуска плавки и готовностью печи к загрузке для следующей плавки. В этот период поднимают электроды и свод и проверяют футеровку печи на наличие огнеупорных повреждений. При необходимости производится ремонт горна, шлакопровода, летки и желоба. В случае печи с подовой леткой летка заполняется песком. Ремонт печи производится монолитными огнеупорами из торкретмассы. Более широкое использование панелей с водяным охлаждением в электродуговых печах уменьшило потребность в ремонте или зачистке между плавками. Во многих сталеплавильных цехах под печи регулярно (от 2 до 6 недель) заменяют запасным подом. Обслуживание очага замененного днища осуществляется в автономном режиме. Это сокращает время отключения ЭДП и максимально увеличивает производительность печи. Время оборота печи обычно является наибольшим периодом простоя (отключение питания) в цикле от плавки до плавки. С развитием печей это время сократилось с 20 минут до менее 5 минут в некоторых недавно установленных печах.

Тепловой баланс ЭДП

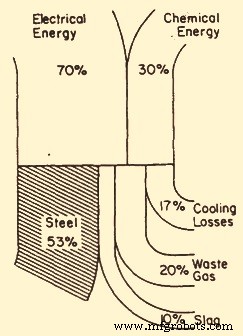

Для плавки стального лома требуется теоретически минимум 300 кВтч/т. Чтобы обеспечить перегрев выше точки плавления 1520°C, требуется дополнительная энергия, а для типичных требований к температуре выпуска общая необходимая теоретическая энергия обычно находится в диапазоне от 350 до 370 кВтч/т. Однако КПД сталеплавильного производства в ЭДП колеблется от 51 % до 64 %, и в результате общий эквивалентный расход энергии в современных печах обычно находится в диапазоне от 550 до 700 кВтч/т. Эта энергия может подаваться в виде электроэнергии с помощью кислородно-топливных горелок из различных источников топлива и в результате химических реакций. Распределение энергии сильно зависит от местных затрат на материалы и расходные материалы и является уникальным для конкретного плавильного цеха. Типичная диаграмма теплового баланса ЭДП представлена на рис. 2.

Рис. 2. Типичная диаграмма теплового баланса для ЭДП

Потребление энергии сильно зависит от индивидуальной операции и значительно варьируется от одного цеха к другому. Такие факторы, как состав сырья, подводимая мощность и методы эксплуатации (например, дожигание, предварительный нагрев металлолома), могут сильно влиять на энергетический баланс. При работе ЭДП с использованием большого количества шихтового углерода или материалов с высоким содержанием углерода до 60% энергии, содержащейся в отходящих газах, может быть теплотворной из-за большого количества несгоревшего монооксида углерода. Рекуперация этой энергии в ЭДП может увеличить энерговклад на 8-10 %. Таким образом, важно учитывать такие факторы при оценке энергетического баланса для данной работы печи.

Производственный процесс

- Автоматизация управления и моделирование электродуговой печи

- Дуговая печь постоянного тока

- Использование железа прямого восстановления в электродуговой печи

- Операции по изготовлению отверстий на станках с ЧПУ

- Понимание инструментальной стали и того, как она производится

- Различные типы процесса электродуговой сварки

- Понимание электродуговой сварки

- Понимание плазменной дуговой сварки (PAW)

- Понимание дуговой сварки с флюсовой проволокой (FCAW)

- Понимание дуговой сварки в среде защитного газа (SMAW)