Конструктивные особенности дуговой электропечи переменного тока

Конструктивные особенности дуговой электропечи переменного тока

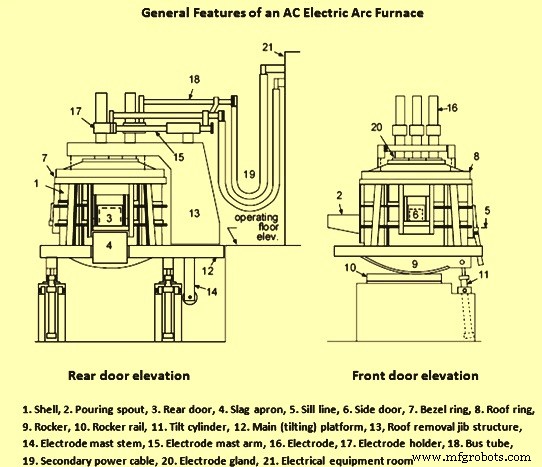

Электродуговая печь (ЭДП), используемая для производства стали, подает электрическую энергию высокого тока и низкого напряжения на шихтовые материалы, тем самым расплавляя и очищая их. ДСП представляет собой печь периодического действия, состоящую из футерованного огнеупором корпуса, покрытого выдвижной крышей, через которую в печь поступают электроды. Общие характеристики типичной дуговой печи переменного тока показаны на рис. 1.

Рис. 1. Общие характеристики электродуговой печи переменного тока

ДСП имеет большой чашеобразный корпус с чашеобразным подом. Корпус имеет внутри огнеупорную футеровку. Реакционная камера печи перекрыта сверху съемной крышей из огнеупорного кирпича, удерживаемой кровельным кольцом. Он питается трехфазным переменным током (AC) и имеет три графитовых электрода, которые соединены гибкими кабелями и медными трубками с водяным охлаждением.

За последние годы конструкция электродуговых печей значительно изменилась. Особое внимание уделялось увеличению размеров печей, увеличению мощности, подводимой к печи, и увеличению скорости перемещения печи, чтобы свести к минимуму время отключения питания при работе печи.

В современных сталеплавильных цехах с ЭДП обычно используется установка мезонинной печи. В этом типе установки печь находится на верхнем уровне над цехом. Печь поддерживается на платформе, которая может иметь несколько различных конфигураций. В конфигурации с половинной платформой опора колонны электродов и кран для подъема крыши шарнирно прикреплены к наклоняемой платформе во время работы и врезки. При загрузке печи вся сборка поднимается и поворачивается. Эта конструкция позволяет использовать самую короткую конфигурацию держателя электрода. В конструкции с полной платформой опора колонны электродов и узел подъема крыши полностью опираются на платформу

Различные компоненты ЭДП попадают в функциональные группы:(i) конструкции печи для локализации металлолома и жидкой стали, (ii) компоненты, обеспечивающие движение печи и ее основных конструктивных элементов, (iii) компоненты, обеспечивающие подачу электроэнергия для ЭДП и (iv) вспомогательное технологическое оборудование, которое может располагаться на печи или на ее периферии.

Конструкции печи

ДСП имеет цилиндрическую форму. Его дно состоит из нижней тарелки сферической формы. Оболочка, расположенная сверху, имеет цилиндрическую форму, а свод печи представляет собой уплощенную сферу. Дно печи опирается на рычаг люльки, который имеет изогнутый сегмент с зубчатым зацеплением. Этот сегмент находится на рельсе. По мере выдвижения цилиндра наклона печь качается вперед, открывая доступ к печи. Для удаления шлака из печи печь наклоняют назад, при этом цилиндр наклона полностью сжимается.

В настоящее время ЭДП имеют конструкцию с разъемным корпусом. В этой конструкции верхняя часть кожуха печи может быть быстро отсоединена и удалена от днища. Это значительно сводит к минимуму время простоя при замене верхней оболочки. После снятия верхней оболочки можно довольно быстро заменить дно печи.

Боковая стена печи над линией шлака обычно состоит из панелей с водяным охлаждением. Эти панели подвешиваются на каркасе с водяным охлаждением, который их поддерживает. Панели с водяным охлаждением позволяют очень сильно подводить тепло к печи, не повреждая структуру печи. Параметры, сильно влияющие на срок службы панели, включают количество и качество воды, расход и скорость потока воды, давление воды на входе и перепад давления на панели, материал конструкции трубы/панели и диаметр трубы. Панели с водяным охлаждением должны выдерживать высокие термические и механические нагрузки.

Крыша печи либо имеет форму купола, либо напоминает неглубокий конус, что чаще встречается в сводах с водяным охлаждением, используемых в современной практике. Крыша состоит из кровельного кольца с водяным охлаждением, которое образует внешний периметр каркаса крыши. Эта клетка действует как часть подъемной конструкции для крыши. Панели с водяным охлаждением вставляются в эту клетку и имеют цилиндрическое отверстие в центре. Рефрактерная дельта-секция вставляется, чтобы заполнить это отверстие. Эта треугольная секция имеет минимальное отверстие вокруг электродов без риска возникновения дуги между электродами и панелями с водяным охлаждением. Вся крыша печи свисает с подъемной колонны крыши. Как правило, кровельные и электродные опоры могут поворачиваться вместе или независимо друг от друга. Ход электрода позволяет поворачивать электроды, когда свод опирается на кожух печи, что позволяет снимать и заменять треугольную секцию без снятия свода. Как правило, для конструкции с полной платформой используется поворотная опора с поворотным подшипником, колесом тележки и портальной стрелой. Для более крупной печи используется кран для подъема крыши.

Дно печи состоит из стального кожуха с несколькими слоями огнеупоров. Дно печи состоит из сферической пластинчатой секции. Эта секция имеет огнеупорную футеровку с футеровкой, обычно состоящей из предохранительной футеровки с набивной рабочей футеровкой поверху. В печах, у которых элементы перемешивания газа установлены в поде печи, при монтаже защитной кирпичной футеровки устанавливаются специальные блоки-карманы. В качестве альтернативы перемешивающие элементы опускаются на место и вокруг них утрамбовывается огнеупор. В нижней секции печи также находится выпускной механизм.

Для работы печи обычно предусмотрено несколько отверстий. Наиболее очевидными являются три отверстия для электродов, которые позволяют электродам проходить внутрь печи через крышу. Кроме того, в своде печи предусмотрено четвертое отверстие для отвода дымовых газов. Пятая скважина может быть предусмотрена по нескольким причинам, таким как непрерывная подача ПВЖ/ГБЖ, закачка угля или извести. Эти отверстия находятся вверху в печи и, следовательно, не влияют на инфильтрацию воздуха в печь так сильно, как нижние отверстия. К нижним отверстиям топки относятся летка, заполненная песком, и шлаковая дверка. Дверь для шлака изначально предназначалась для декантации шлака из печи. В современных печах он также используется для обеспечения доступа к печи для кислородно-топливных горелок и кислородных фурм. По окружности кожуха печи также обычно предусмотрено несколько отверстий для горелок. Иногда может быть предусмотрено отверстие высоко на боковой стенке печи, чтобы обеспечить доступ к печи водоохлаждаемой фурмы для обезуглероживания. Другие отверстия могут быть предусмотрены в нижней части боковой стенки печи или непосредственно в поде печи для подачи инертных газов, кислорода, извести или углерода.

Перемещения печи

Для работы ЭДП необходимо, чтобы несколько компонентов печи двигались. Типичные требования к движению включают подъем/вращение свода для загрузки металлолома, подъем/опускание и поворот электрода для загрузки металлолома, подъем/опускание электрода для регулирования дуги, наклон печи вперед для выпуска врезки, подъем/опускание дверцы шлака для удаления шлака, наклон печи назад для удаления шлака, зажим/разжим электрода для регулировки рабочей длины электрода и перемещение любых вспомогательных систем, таких как фурма горелки.

ДСП наклоняют как для выпуска, так и для удаления шлака. Максимальный угол наклона вперед во время выпуска печи зависит от типа пода печи. При обычном выпуске желоба необходимо наклонить его на угол 45 градусов, чтобы полностью выполнить выпуск печи. Для подовых печей максимальный угол наклона обычно составляет от 15 до 20 градусов. Важным требованием к выпуску без шлака является то, что печь можно быстро наклонить назад, как только шлак начнет перетекать в ковш. Типичная максимальная скорость наклона вперед составляет 1 градус в секунду, а скорость наклона назад – от 3 до 4 градусов в секунду.

Обычно движения печи выполняются с помощью центральной гидравлической системы, которая обеспечивает движущую силу. Гидравлическая система состоит из центрального резервуара, фильтров, аккумулятора, гидравлических клапанов и гидравлических трубопроводов. Когда гидравлическая жидкость проходит через клапаны в одном из двух направлений в заданном контуре, гидравлические цилиндры выдвигаются или сжимаются, чтобы обеспечить движение различных механических компонентов. Без достаточного расхода жидкости и давления внутри контура движение невозможно. Таким образом, такие проблемы, как низкий уровень жидкости, низкое давление в аккумуляторе, утечки в системе, ухудшение качества жидкости из-за перегрева, накопление твердых частиц в клапанах или гидравлических линиях и износ механических компонентов, могут привести к ухудшению работы системы, а в некоторых случаях и к отказу системы.

Водяная система охлаждения печи

Система водяного охлаждения важна и является неотъемлемой частью работы ЭДП. Есть несколько систем охлаждения. Некоторые операции, такие как охлаждение трансформатора, охлаждение по схеме треугольника, охлаждение токопроводящих трубок и охлаждение электрододержателя, требуют очень чистой и высококачественной охлаждающей воды. Эти системы обычно состоят из замкнутого контура, по которому вода проходит через эти чувствительные части оборудования. Вода в замкнутом контуре проходит через теплообменник для отвода тепла. Контур со стороны разомкнутого контура теплообменника обычно направляется в градирню для отвода энергии. Другие элементы с водяным охлаждением, такие как боковые панели печи, панели крыши, воздуховоды системы отвода газов, кожух печи и т. д., обычно получают охлаждающую воду из градирни.

Контур охлаждения обычно состоит из подающих насосов, возвратных насосов, фильтров, элементов градирни и контрольно-измерительных приборов. На чувствительном оборудовании обычно устанавливаются приборы для измерения и контроля расхода и температуры охлаждающей воды. В случае оборудования с водяным охлаждением прерывание потока или недостаточное количество воды может привести к серьезной тепловой перегрузке и, в некоторых случаях, к катастрофическому отказу.

Система смазки

Обычно ЭДП имеет автоматическую систему смазки, которая обеспечивает смазку различных движущихся частей в зависимости от различных операций, происходящих во время плавки. Например, некоторые детали смазываются через каждые три подъема крыши после постукивания. Некоторые компоненты, такие как роликовые подшипники, имеют решающее значение для работы печи и периодически смазываются вручную. Некоторые труднодоступные места обслуживаются с помощью трубок и удаленных блоков.

Вспомогательные системы

ДСП имеет несколько вспомогательных систем, которые являются неотъемлемой частью работы и производительности печи. Эти системы описаны ниже.

- Система кислородной фурмы. В последнее время использование кислорода в ЭДП значительно возросло. В прошлом, когда потребление кислорода составляло менее 10 куб. м на тонну стали, операцию продувки выполняли вручную с помощью расходуемой трубной фурмы. В современной ЭДП используются автоматические фурмы, и на многих предприятиях теперь используется нерасходуемая фурма с водяным охлаждением для подачи кислорода в сталь. Многие из этих фурм также могут впрыскивать углерод.

- Система впрыска углерода. Современные ЭДП обычно имеют оборудование для впрыска углерода. Углерод имеет решающее значение для вспенивания шлака, что необходимо для работы печи большой мощности.

- Система кислородно-топливных горелок. В настоящее время кислородно-топливные горелки являются почти стандартным оборудованием больших мощных печей. Они выполняют важную функцию, обеспечивая быстрое плавление лома в холодных точках и гарантируя, что обвалы лома будут сведены к минимуму, чтобы свести к минимуму поломку электрода. В печах большого диаметра кислородно-топливные горелки необходимы для обеспечения равномерного плавления. Самая большая проблема при обслуживании горелок заключается в том, чтобы убедиться, что они не забиты металлом или шлаком. Чем ближе к ванне установлены горелки, тем больше риск их засорения в режиме малого огня. Некоторые горелки монтируются непосредственно в панель с водяным охлаждением, а другие монтируются в медный блок. Если горелки работают с высокой скоростью против больших кусков лома, пламя может ударить обратно в кожух печи, повредив панель с водяным охлаждением. Таким образом, область панели вокруг порта горелки должна быть проверена на предмет износа.

- Система охлаждения распылением электродов – Обычно электроды имеют систему охлаждения распылением, чтобы уменьшить окисление электрода. Распылительные кольца направляют брызги воды на электрод ниже электродного зажима, и вода стекает по электроду, охлаждая его. Кольца-распылители могут снизить общий расход электрода на 10–20 %. Распылительное охлаждение также увеличивает срок службы держателя электрода и окружающую изоляцию. Благодаря уменьшению излучения электрода также увеличивается срок службы силового кабеля, воздушного шланга и гидравлического шланга.

- Система отбора проб температуры. Одноразовая термопара для измерения температуры является неотъемлемой частью отслеживания прогресса во время плавки. Одноразовые зонды также используются для отслеживания содержания углерода в ванне и уровня растворенного кислорода в стали. Одноразовые зонды обычно монтируются в картонные гильзы, которые надеваются на стальной зонд (стержень), имеющий внутренние электрические контакты. Одноразовый зонд передает электрический сигнал на стальной стержень, который, в свою очередь, передает сигнал на электронный блок для интерпретации. Почти все датчики полагаются на точное измерение температуры для точного расчета уровня углерода или кислорода.

- Система отвода отходящих газов. Были установлены ранние системы отвода отходящих газов, чтобы операторы печи могли видеть, что происходит в печи и вокруг нее. С тех пор система отходящих газов претерпела значительные изменения, и многие современные цеха по производству электродуговых печей теперь используют четвертое отверстие для системы прямого вакуумирования кожуха печи (DES). Системы DES состоят из канала с водяным охлаждением, распылительного охлаждения, сухого канала и, как правило, специального вспомогательного вентилятора. Достаточная тяга необходима для обеспечения адекватного контроля загрязнения. Чрезмерные цеховые выбросы создают трудности крановщику при загрузке печи. Чрезмерные выбросы вокруг портов для электродов могут привести к повреждению шлангов, кабелей, электрододержателя, треугольника печи, огнеупора свода и охладителя распыления электрода, помимо ускорения износа электрода. Чрезмерное скопление пыли также может вызвать искрение между фазами электродов. Выбросы на кольце крыши могут привести к деформации конструкции кольца крыши. Чрезмерные выбросы угарного газа в систему вторичного навеса могут привести к взрыву в воздуховодах ниже по потоку.

Электросистемы

Электрические системы в цехе ЭДП обычно состоят из первичной системы, состоящей из дворового понижающего трансформатора, который получает питание из сети для подачи электроэнергии после понижения на трансформатор ЭДП. Главный выключатель в первичной системе изолирует электрические системы в ЭДП от сети. На вторичной стороне первичной электрической системы обычно предусмотрены вакуумный выключатель и автоматический выключатель, чтобы изолировать вторичный трансформатор печи от первичного источника питания.

Вакуумный выключатель — это выключатель с длительным сроком службы, который позволяет размыкать вторичную электрическую цепь как под нагрузкой, так и без нагрузки. Вакуумные выключатели обычно рассчитаны на 40 000 операций или четыре года, но обычно такие выключатели достигают срока службы 200 000 операций без обслуживания. Основной причиной отказа вакуумного выключателя является металлический сильфон, который находится в вакууме и используется для уплотнения подвижного контакта. Как только это уплотнение начинает изнашиваться, возникает утечка вакуума, что затрудняет надлежащую изоляцию первичного источника питания от вторичного.

Выключатель с электроприводом обычно представляет собой ножевой затвор с электроприводом, который способен физически изолировать ДСП от основного источника питания. Рубильники убираются, когда печь не находится под нагрузкой (вакуумный выключатель разомкнут, электроды подняты), чтобы между лезвиями по обе стороны от выключателя не возникало дугового разряда.

Трансформатор ЭДП

Трансформатор ЭДП получает первичную мощность низкого тока и высокого напряжения и преобразует ее в мощность высокого тока и низкого напряжения для использования в ЭДП. Надежная работа ЭДП полностью зависит от надежной работы трансформатора ЭДП.

Преобразование мощности от уровня кВ из сети до уровня напряжения, необходимого в ЭДП, обычно осуществляется в два этапа. Первый трансформатор (иногда два трансформатора, включенных параллельно) понижает напряжение с линии высокого напряжения до уровня среднего напряжения (обычно 33 кВ). От шины 33 кВ дуговая печь питается от специального, сверхмощного печного трансформатора. Вторичное напряжение этого печного трансформатора предназначено для обеспечения работы дуги в желаемом диапазоне дуговых напряжений и токов. Поскольку существуют различные требования к комбинациям дугового напряжения/тока при нагреве, необходимо иметь выбор вторичных напряжений. Для этого печной трансформатор оборудован переключателем ответвлений.

Назначение переключателя ответвлений состоит в том, чтобы обеспечить выбор различных комбинаций напряжений и токов для различных стадий плавки. Это достигается путем изменения количества витков первичной обмотки (первичная обмотка потребляет меньший ток, поэтому проще изменить количество витков на этой обмотке, чем на вторичной обмотке с большим током). В основном переключатель ответвлений представляет собой моторизованную коробку контактов, которая переключает первичный ток на различные части катушки вокруг железного сердечника. Большинство переключателей ответвлений предназначены для работы «под нагрузкой». Обычно используется движение контактов «замыкание перед размыканием», чтобы избежать прерывания тока. Эти контакты подвержены сильной эрозии из-за искрения и поэтому нуждаются в профилактическом обслуживании.

Вторичная электрическая цепь

Вторичная цепь электрической системы ДСП состоит из следующих пяти основных компонентов.

- Замыкание треугольником. Вторичная цепь трансформатора ЭДП заканчивается низковольтными вводами, которые присоединены к замыканию треугольником, состоящему из ряда медных пластин, трубок или того и другого. Они устроены так, что вторичные обмотки трансформатора соединены в замкнутую цепь. Большая часть этого оборудования расположена в трансформаторном помещении, что обеспечивает безопасную и чистую среду. Треугольное закрытие выступает через стену помещения, прилегающего к ЭДП, и предусмотрены разъемы для подключения к одному концу силовых кабелей печи; другой конец прикреплен либо к токоведущим плечам печи, либо к шине. Шинные системы обычно поддерживаются на стене трансформаторного помещения и подвесками из нержавеющей стали, подвешенными к потолку помещения. Подвесные системы для вторичной шины или закрытия треугольника часто поддерживаются на стене помещения с помощью высушенных бревен. Системы вторичных шин и замыкания треугольником изолированы, чтобы предотвратить искрение от фазы к фазе и от фазы к земле, особенно на опорных элементах.

- Силовые кабели. Силовые кабели печи с водяным охлаждением обеспечивают единственное гибкое соединение во вторичном контуре. Эти тросы должны быть гибкими, чтобы обеспечить движение электродов вверх и вниз, а также качание электродов и свода при загрузке печи. Соединения соединения треугольником, которые находятся снаружи трансформаторного помещения, покрыты серебром, чтобы обеспечить чистый контакт силовых кабелей. Силовые кабели состоят из медных скруток, образующих цилиндрическую конструкцию, которая припаяна к медным клеммам на обоих концах кабеля. Резиновая оболочка снаружи кабеля позволяет охлаждать кабель водой. Резиновый шланг крепится к любому концу кабеля с помощью хомутов из нержавеющей стали, вулканизированных бамперов или шланга, предотвращающего натирание. Шланг охлаждающей воды покрыт защитным рукавом, который может быть изготовлен из стекловолокна, вулканизированного материала и рукавов из силиконового или алюминиевого стекловолокна. По мере совершенствования конструкции кабеля было отмечено, что из-за «скин-эффекта», типичного для операций переменного тока, ток проходит преимущественно по внешней части медных жил. Поэтому центральные жилы были заменены полой резиновой трубкой, что уменьшило вес кабеля, реактивное сопротивление и стоимость кабеля. Позднее на некоторых предприятиях этот внутренний канал также использовался для водяного охлаждения.

- Шина / токопроводящий рычаг. Существует несколько конструкций электродного держателя и узла сборных шин. Во многих старых печах используется конструкция рычага, которая поддерживает электрически изолированную шину. Шина обеспечивает электрическое соединение между силовыми кабелями и электрододержателем и обычно состоит из жесткой круглой медной трубы. Обычно трубка шины поддерживается болтовыми соединениями. Между трубкой шины и опорными элементами требуется хорошая изоляция, чтобы исключить возникновение дуги. Шинные трубки обычно прикрепляются к силовым кабелям с помощью съемных сборных медных клеммных пластин и контактных площадок. Доступны несколько конфигураций для подключения шины к электрододержателю и контактной площадке. К ним относятся фланцевое соединение с контактной площадкой, плоское лезвие, соединенное с трубкой для параллельного соединения с держателем, и точка контакта круглой медной трубки с разъемом. Трубки шины можно прикрепить болтами к держателю или контактной площадке, либо можно использовать неразъемное соединение с плавлением. Во многих современных печах используются токопроводящие плечи, в которых само плечо передает электричество электрододержателю и контактной площадке. Токопроводящие плечи обычно изготавливаются из плакированной медью стали или алюминиевых сплавов.

- Головки электродов/контактные площадки. Головки электродов и контактные площадки обеспечивают окончательное соединение между источником питания и графитовым электродом. Они подвергаются экстремальным механическим воздействиям (вибрация, кручение и т.д.) и термоциклированию и в результате являются самым слабым звеном во вторичной цепи. Держатели электродов отливают или изготавливают из медных пластин. Контактные площадки меньше и включают только площадь контакта электрода. Правильный зажим необходим для предотвращения дугового разряда между электродом и зоной контакта. Любая грязь, скопившаяся в этой области, вызывает сопротивление прохождению тока, перегрев и повреждение электрододержателя/контактной площадки.

- Регулировка электрода. Сборка электрода/манипулятора/мачты/троса довольно тяжелая и перемещается вертикально для целей управления, как правило, с помощью гидравлического цилиндра, встроенного в мачту. Поскольку длина дуги зависит, среди прочего, от постоянно меняющегося уровня лома или жидкости под электродом, необходимо иметь автоматический контроль положения электрода, известный как система регулирования. Система регулирования влияет на многие важные аспекты работы печи, такие как потребление энергии, средний ток, стабильность дуги, режим плавки лома, потери энергии на панелях с водяным охлаждением и потребление энергии, электродов и огнеупоров. Все эти параметры взаимосвязаны сложным образом. Принятая стандартная обработка электрических сигналов заключается в формировании «управления импедансом». Этот метод пытается поддерживать постоянное отношение напряжения к электрическому току. Сигнал напряжения, снятый с фазы на землю, и сигнал тока выпрямляются по отдельности, и их значения постоянного тока сравниваются «встречно». Если напряжение и ток находятся на желаемом уровне (уставка, выбранная оператором ЭДП), то результат этого сравнения сигналов равен нулю. Однако, если ток превышает этот уровень, его сигнал увеличивается и одновременно уменьшается напряжение. Тогда два встречных напряжения не уравновешиваются, и генерируется выходное напряжение. Этот сигнал поступает на регулирующий клапан таким образом, чтобы дать команду электроду подняться, чтобы уменьшить ток.

- Электроды. Электроды являются наиболее важными элементами электрической цепи электродуговой печи. Электроды подают энергию в печь в виде электрической дуги между электродом и шихтой печи. Сама дуга представляет собой плазму горячих ионных газов с температурой выше 3300°C. Графитовые электроды состоят из смеси мелкоизмельченного прокаленного нефтяного кокса, смешанного примерно с 30 % каменноугольного пека в качестве связующего, а также запатентованных добавок, уникальных для каждого производителя. Эта смесь подвергается экструзии при температуре около 105°С с образованием цилиндрического стержня, известного как «зеленый электрод». Затем зеленый электрод подвергают контролируемому обжигу в восстановительной атмосфере при температуре около 1000°С и снова пропитывают пеком для увеличения его прочности и плотности и снижения удельного электрического сопротивления. Затем электрод графитируют, превращая аморфный углерод в кристаллический графит при пропускании через него электрического тока и нагревании до температуры около 2750°С. На графитирование расходуется мощность примерно от 3000 до 5000 кВтч/т электрода. Конечный продукт является прочным и плотным с низким удельным электрическим сопротивлением. Наконец, электроду придается его окончательная форма. На каждом конце электрода имеется углубление, в котором нарезана резьба. Они используются для установки ниппеля с резьбой, изготовленного таким же образом, чтобы электродную колонку можно было удлинить по мере ее использования. Нормальный износ электрода происходит из-за окисления и сублимации наконечника, при этом некоторые мелкие кусочки теряются вокруг соединительного соединения. Значительная часть также теряется из-за механических поломок, вызванных обвалами лома в печи или вдавливанием электрода в шихту.

Производственный процесс

- Электрогитара

- Электрический чайник

- Электрическое одеяло

- Электромобиль

- Важные аспекты проектирования доменной печи и связанного с ней вспомогательного оборудования

- Автоматизация управления и моделирование электродуговой печи

- Использование чугуна для производства стали в дуговых электропечах

- Дуговая печь постоянного тока

- Различные типы процесса электродуговой сварки

- Понимание электродуговой сварки