Летка доменной печи и врезка в печь

Впускное отверстие доменной печи и врезка в печь

Работа доменной печи представляет собой непрерывный процесс. Доменная печь продолжает производить жидкий чугун (жидкий чугун) и шлак, пока она находится в эксплуатации. Жидкий металл и шлак скапливаются в горне печи, но, поскольку существует предел количества, которое может накапливаться до того, как это помешает работе печи, жидкий металл и шлак необходимо удалять из печи через равные промежутки времени. Летка, также известная как железная летка, используется для выпуска горячего металла из печи. Он расположен чуть выше пола очага.

Независимо от конкретной конфигурации летки или принципов работы, из-за добавления динамических (часто периодических) и более интенсивных технологических условий (воздействие более высоких температур, приводящих к ускоренной коррозии, большей турбулентности и повышенным скоростям массо- и теплопереноса) и более высокие сопутствующие термомеханические силы (от термических или сдвиговых напряжений), производительность и долговечность доменной печи тесно связаны с производительностью летки. Следовательно, летка очень важна для доменной печи. Это сердце и спасательный круг доменной печи, поскольку без летки доменная печь не может существовать. Критичность и актуальность летки сохраняется даже в современных автоматизированных доменных печах.

Летка – неотъемлемая часть доменной печи. В больших печах обычно имеется от 2 до 4 леток, а слив жидкого металла и шлака происходит практически непрерывно путем периодического сверления и закупоривания леток, при этом одна из леток всегда открыта, а два чередующихся спуска обычно перекрываются в течение некоторого периода времени. Доменные печи среднего или малого размера обычно имеют одно леточное отверстие, а временной интервал между двумя выпусками обычно варьируется от 30 до 90 минут. Некоторые доменные печи оборудованы леткой для шлака (золы) (обычно называемой «обезьянкой») для удаления шлака из доменной печи, и она обычно расположена на высоте от 1 до 2 м над леткой.

Раньше, когда шихта доменной печи не была доведена до современных стандартов, вес шлака, образующегося в доменной печи, превышал половину веса чугуна. Меньшая плотность шлака заставляла его заполнять пространство горна над металлом, что мешало проникновению дутьевого воздуха и процессу горения на фурмах задолго до того, как накопление горячего металла достигло желаемого количества. для постукивания. Следовательно, необходимо было удалять лишний шлак через шлаковую летку один или два раза между двумя выпусками. Однако в настоящее время из-за более качественной подготовки шихты объемы шлака находятся на уровне 250–320 кг/т. Поэтому мартышка используется редко, а шлак обычно удаляется только через летку при выпуске доменной печи.

Выпуск, также называемый литьем или сливом, представляет собой процесс, который удаляет горячий металл и шлак из горна печи. Процесс выпуска в решающей степени определяет давление газа в печи и остаточное количество железа и шлака в горне. Плохой дренаж горна обычно приводит к нестабильной работе печи, что, как правило, связано с заметными потерями производительности печи и срока службы печи. Неэффективный выпуск также приводит к избыточному накоплению жидкости и, таким образом, к высокому уровню жидкости в поде. Если жидкий шлак приближается к уровню фурмы, поток восстановительного газа в зазоре сильно нарушается, что часто приводит к неравномерному опусканию шихты.

Цикл выпуска начинается, когда летка просверливается, и завершается закупоркой летки массой летки, когда топочный газ вырывается наружу. В конце выпуска граница раздела газ-шлак наклоняется вниз в сторону летки, и над уровнем летки остается значительное количество шлака. Железную фазу можно сливать с уровней ниже летки из-за большого градиента давления, который возникает вблизи летки в вязкой фазе шлака. Таким образом, средняя граница раздела шлак-железо находится ниже уровня летки. В зависимости от ряда факторов, таких как производительность жидкости, объем пода и стратегии выпуска, начальная стадия цикла выпуска варьируется и может быть разделена на следующие категории.

- Сначала железо – это происходит, если граница раздела шлак-железо находится выше уровня летки, когда летка просверливается. Цикл выпуска начинается с истечения только чугуна, а вытекание шлака начинается позже, когда граница раздела шлак-железо опускается в летку. После этого чугун и шлак сливаются одновременно до окончания плавки. Время, прошедшее от начала выпуска до поступления шлака в желоб, называется задержкой шлака.

- Одновременный — этот шаблон появляется, если граница раздела шлак-железо находится в летке или на конечной глубине ниже летки, когда начинается выпуск. Градиент высокого давления в фазе шлака может способствовать течению чугуна или даже вытаскивать железо из-под летки. В результате чугун и шлак сливаются вместе в течение всего периода выпуска.

- Сначала шлак. Это противоположно схеме "сначала железо". В этой схеме сначала вытекает шлак, а железо после задержки. Это связано с тем, что граница раздела шлак-железо находится намного ниже летки, когда начинается выпуск, и это явление можно наблюдать в больших печах с несколькими летками. Градиент давления, вызванный вязким шлаком, изначально недостаточен для подъема чугуна.

Основное требование к выпуску – надежное обеспечение нужного расхода печных изделий. Таким образом, установление факторов, влияющих на скорость нарезки, имеет важное значение. Обычно в больших доменных печах обычно встречаются скорости выпуска 7 т/мин и скорости выпуска жидкости 5 м/сек в летках диаметром 70 мм и длиной 3,5 м. Состояние летки и ее длина сильно влияют на скорость выпуска. Когда доменная печь работает, летка полностью заполняется огнеупорным материалом, известным как леточная масса.

Летка обычно подвергается воздействию чрезвычайно динамичной среды с высокой температурой и давлением, частым сверлением и закупориванием, значительным химическим воздействием и сдвигом, вызванным потоком. Во время выпуска летка летки постепенно разрушается по мере прохождения через нее расплавленных жидкостей. Чем больше износ летки, тем больше изменение расхода жидкости и больше изменение уровня жидкости в горне. Для поддержания стабильного состояния летки, облегчающего удаление жидкости из горна, избыток высококачественной леточной массы на практике вводят в летку при закрытии летки. Масса летки скапливается и затвердевает внутри летки, образуя защитный слой в виде «гриба», который в основном концентрируется непосредственно под леткой и в меньшей степени сбоку и над леткой. Следовательно, летка становится длиннее, чем глубина соответствующей боковой стенки пода, через которую просверлена летка. Более длинное леточное отверстие может сливать расплавленные жидкости из внутренней части горна, и круговой поток может быть подавлен. Кроме того, более длинные летки могут привести к снижению скорости дренажа из-за эффекта трения и, таким образом, снизить расход массы летки. Размер и форма грибного слоя также оказывают существенное влияние на температурные колебания футеровки пода во время выпуска.

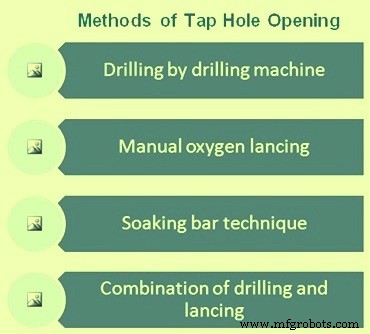

Когда наступает время выпуска в печь, летку необходимо открыть. Крайне важно, чтобы летка быстро и обязательно открывалась при необходимости. За исключением самых примитивных прошлых практик «прокалывания» или «выемки» для открытия летки, применяется широкий спектр методов открытия летки, которые включают следующее. (Рис. 1)

- Ручная кислородная продувка летки. Обычно это должно быть сведено к минимуму или только во время чрезвычайной ситуации. Это может привести к выходу из строя вздутой летки и взрыву.

- Сверление с помощью сверлильного станка с электрическим, пневматическим или гидравлическим приводом. Летка просверливается с помощью буровой штанги соответствующего диаметра и длины на сверлильном станке. Сверлильный станок обычно имеет как вращательные, так и ударные возможности. Обычно для открытия летки требуется только вращение, но если масса летки очень твердая непосредственно перед тем, как будет достигнута полная длина, может потребоваться использование ударного действия. Этого, однако, по возможности избегают, так как это повреждает летку и «гриб».

- Техника замачивания в стержнях. В 1980-х годах использование замачивающих стержней нашло применение в выпуске в печи в качестве новой разработки, пришедшей на смену сверлению летки. Он заключался в проталкивании/забивании стержня диаметром 50 мм через массу летки в выпускном канале. Это должно было обеспечить улучшенную теплопроводность от внутреннего горна вверх по выпускному каналу для лучшего пропекания и спекания леточной массы. Чтобы открыть летку, стержень был выбит обратным ударом из выпускного канала, теперь он имеет четко определенный размер и обещает отсутствие риска перекоса или повреждения кислородной струей. Однако к 1990-м годам эта практика потеряла популярность из-за того, что требовалось много времени на предварительное сверление, чтобы помочь с установкой пропитывающего стержня, трудности с точной оценкой всей критической глубины сверления и согласованием ее с оптимальным добавлением массы летки, более короткой леткой. время массового отверждения с повышенным риском самооткрывания летки, а также других повреждений летки и «грибовидных» повреждений, вызванных ударами по установке и удалению стержня.

- Сочетание сверления без открытия и преднамеренного вскрытия последней оставшейся части летки.

Рис. 1. Способы открытия летки

Механизмы износа летки

Размеры летки оказывают решающее влияние на скорость выпуска. Следовательно, важно учитывать факторы, которые способствуют износу летки. Этими факторами являются (i) проникновение, (ii) коррозия и (iii) эрозия. Первый шаг к износу огнеупора включает проникновение жидкости в огнеупор, скорость которого может быть описана потоком, вызванным капиллярной силой. Как только жидкость проникает в огнеупор, становится возможной реакция с проникающей жидкостью посредством коррозии. Скорость коррозии зависит от того, как долго огнеупор, через который проникла жидкость, находился при температуре, поддерживающей реакцию. Кроме того, когда огнеупор проник и еще более ослаблен коррозией, становится возможной эрозия, если напряжение сдвига, вызванное потоком жидкости, достаточно для удаления огнеупора. Кроме того, условия процесса могут влиять на вязкость жидкости через температуру, в то время как скорость выпуска влияет на градиент скорости. При скоростях выпуска от 1 м/сек до 5 м/сек приложенная сила сдвига на несколько порядков меньше, чем модуль упругости большинства огнеупоров в горячем состоянии. Следовательно, эрозия огнеупора летки не может произойти до тех пор, пока структура огнеупора не будет сначала ослаблена проникновением жидкости и коррозией. Таким образом, работа доменной печи в решающей степени зависит от «обслуживаемого» обожженного и спеченного кольцевого пространства из массы летки, которая выравнивает выпускной канал и защищает огнеупор летки. Следовательно, необходимо уделять гораздо больше внимания проблеме спекания леточной массы и эрозионным свойствам.

Из-за потенциального повреждения летки из-за кислородной струи всегда лучше просверлить летку. Обычно это приводит к потере бурового долота и, возможно, буровой штанги.

Во многих местах преднамеренно практикуется сочетание глубокого сверления с последующей кислородной пробой. Цель состоит в том, чтобы просверлить массу летки как можно глубже (постоянно), пока не возникнет сопротивление сверлению из-за «пробки» металла/остаточного увлеченного шлака. Попытка просверлить дальше эту пробку часто приводит к непреднамеренному перекосу сверления и часто приводит к тому, что сверло просто застревает в нарезном канале. Даже при обратном ударном ударе может оказаться невозможным высвободить застрявшее буровое долото и штангу, что потребует от оператора литейного дома прибегнуть к кислородному копанию, чтобы удалить препятствие.

В комбинированной практике сверло затем извлекается, длина сверла точно (но вручную) измеряется с помощью градуированного Т-образного сверла, которое одновременно проверяет, не было ли сверление не по центру. Как только будет подтверждено, что просверленная скважина прямая, затем выполняется кислородная продувка (короткой) оставшейся заглушки выпускного канала, чтобы открыть летку. Обычно для этого требуется минимум вспарывания (менее одной трубы для копья).

Требования к сверлению летки

Требования по контролю и оптимизации скорости слива в летку (для снижения скоростей жидкости и износа футеровки печи) и связанной с этим скорости выпуска через нее (регулируемый выпуск жидкости при стабильных условиях после летки) налагают необходимость поддержания постоянная и оптимальная длина летки и плавная форма. Обычно это настолько долго, насколько это практически достижимо, при сохранении почти цилиндрической формы канала определенного диаметра. В действительности, некоторая степень канавки в сторону горячего забоя с эрозией на горячем забое присутствует из-за температуры канала выпуска, глубины сверления и их распределения. Кроме того, поскольку существует высокое отношение объема шлака к объему металла, часто утверждается, что решение о диаметре и практике выпуска должно быть сосредоточено на шлаке. Это подчеркивает роль надежного бурения, поскольку оно представляет собой основное средство контроля диаметра летки.

Оборудование и контроль для сверления летки

Из-за чрезмерных рисков перекоса бурения необходимо проверять и, при необходимости, перекалибровывать в начале каждой смены точное выравнивание буровых и буровых установок. Выемки для центрирования летки предназначены для размещения массы летки, чтобы предотвратить «отклонение» сверла от центра летки. Кроме того, направляемые и жесткие буровые штанги необходимы для уменьшения чрезмерного изгиба сверла и обеспечения прямого центрирования летки. Направляющие системы включают в себя автоматическое перемещение в заданные пределы, после чего гидравлический штифт физически помещается в крюки защелки. Для бурения длинных леток доменной печи (от 3,5 м до 4 м) к бурам крепятся дополнительные гидравлические штанговые устройства, предотвращающие изгиб бурильных штанг и сверление с оси летки.

Буровая штанга и долота

Форма и материал сверла (наконечники из твердого сплава или жаропрочного сплава Cr-Ni) имеют важное значение. Способность сохранять острую режущую кромку для прорезания, а не удара молотком по массе летки, важна, когда режущая поверхность долота представляет собой поверхность, свободную от мусора и пыли, для сверления. Диаметр бурового долота обычно регулируется в диапазоне от 33 мм до 65 мм. Там, где считается важным ударное воздействие, используется полностью плоская внутренняя поверхность долота, чтобы максимизировать передачу энергии удара в сочетании с переходом от сферической к полусферической форме карбида. Продувка воздухом обычно используется для получения очищенного отверстия, дополнительно обеспечивая некоторое охлаждение бурового долота, чтобы продлить срок его службы.

Есть два противоположных влияния сверления на контроль диаметра канала для нарезания резьбы. При преждевременном износе долота образуется отрицательная канавка (диаметр равномерно уменьшается до диаметра бурильной штанги по направлению к горячему забою. Однако чаще долото, которое не сохраняет свою режущую кромку, имеет тенденцию к блужданию, что приводит к положительной канавке (увеличение отверстие к горячему забою) или «грибовидный» эффект. Традиционные конструкции буровых долот обеспечивают некоторую повышенную устойчивость к этому и часто предпочтительнее, несмотря на то, что по-прежнему требуется замена бурового долота при каждом врезке. Также переход от резьбового к байонетному, Сообщается, что муфты буровых штанг ограничивают вероятность плотного заклинивания буровых штанг в муфтах.

Прямым следствием гладкого прямого канала врезки является равномерный плавный поток врезки. Наоборот, выпускной канал с внутренней формой штопора вызывает вращающийся и распыляющий выпускной поток. Более мягкое сверление с режимом «пусть дрель сделает всю работу» и не пытаться принудительно открыть летку с максимальным усилием, которое может согнуть буровую штангу и создать состояние штопора, в результате получается плавный поток резьбы.

Закрытие летка

Крайне важно, чтобы летка была закрыта с высокой степенью уверенности, а также чтобы был установлен нужный объем массы летки. Дополнительно необходимо следить за тем, чтобы при отводе гидрораспылителя не произошло самопроизвольного открывания летки. Полное устранение самооткрывания очень важно.

Обычно для закрытия летки используются сложные и мощные буровые растворы. Опять же, нельзя недооценивать важность целостного рассмотрения бурового раствора, массы летки и практики эксплуатации летки как полностью интегрированной системы. Соединение жесткой леточной массы нового поколения со старым слабым буровым раствором, не способным должным образом подавать леточную массу в летку, обречено на неудачу. Как правило, сквозная «конструкция» массы летки обычно представляет собой компромисс между «возможностями оборудования» и «технологическими» требованиями.

В то время как ручная закупорка может показаться на первый взгляд чрезвычайно упрощенной и требующей прямого взаимодействия оператора с потоком горячей врезки, при неправильном контроле чрезмерное добавление глины в летку, которое можно осуществить с помощью автоматических буровых пистолетов, потенциально может иметь разрушительное (но часто скрытое) действие. на летку и окрестности футеровки.

Для идеально цилиндрического выпускного канала длиной 1 м и диаметром 50 мм теоретически требуется всего 2 литра массы летки для его полного заполнения. Это увеличивается до 5 литров при износе в среднем до 80 мм в диаметре либо за счет положительного рифления (усугубляемого любым кислородным прокалыванием и / или увеличением из-за износа горячей поверхности летки), либо отрицательного рифления вниз по выпускному каналу. Удивительно сравнивать это количество массы летки с массой, используемой для доменных печей длиной от 1,8 м до 2 м или, что чаще всего, от 2,5 м до 4 м, от «всего лишь» от 10 до 20 литров. , от 50 литров до 120 литров и даже от 200 литров до 300 литров массы летки на крышку при попытке стабилизировать «гриб».

Эксплуатация литейного цеха обычно связана с увеличением впрыска массы в летку, когда длина летки укорачивается, и наоборот. Особенно при последовательной практике выпуска отдельных леток, обычная дополнительная практика, рекомендуемая для других покоящихся леток, заключается в периодическом введении массы в летку для поддержания «грибовидного» состояния, которое в противном случае подвержено постепенному растворению (если незначительно ненасыщено углеродом) и износу. в контакте с подовой жидкостью.

Использование конических наконечников сопла в буровых пистолетах обеспечивает лучшую герметизацию гнезда летки. В современных буровых установках применяется быстрый и автоматический поворот с регулируемым давлением, чтобы дополнительно свести к минимуму повреждение сопла бурового раствора и снизить риск сильного удара по поверхности выпускного канала и/или каналу, который в противном случае может треснуть или даже выбить огнеупор летки и «гриб». Давление поворота обычно устанавливается немного выше по отношению к давлению в стволе бурового раствора (от 200 до 315 бар массового давления в летке), что приводит к усилию толкания более 60 тонн на лицевую поверхность / планшайбу летки, особенно для толкания более прочного метчика. массы отверстия, которые имеют тенденцию ограничивать возможность байпаса массы летки между соплом и лицевой стороной/планшайбой летки. Автоматический контроль контактной силы гидрораспылителя также предпочтителен для ограничения риска чрезмерного механического повреждения огнеупора летки. Кроме того, для достижения оптимальных условий в летке можно практиковать ступенчатую, многоступенчатую закачку бурового раствора с разными скоростями. Это может включать, а именно:(i) первый толчок, состоящий из быстрого толчка массы летки 45 кг для вытеснения всего материала из выпускного канала, за которым следует более медленный толчок еще одной массы летки 45 кг для создания «гриба», и, наконец, очень медленное нажатие переменной массы летки для дальнейшего формирования «гриба» и уплотнения массы летки в летке, и (ii) второе нажатие с очень медленным нажатием через 5 минут после первого нажатия и с выпуском менее 5 кг Добавление массы отверстия для дальнейшего уплотнения массы летки и закрытия пустот. Чтобы уменьшить риск прорыва летки, буровой пистолет остается на месте в течение 5 минут, чтобы обеспечить адекватное отверждение массы летки, прежде чем ее можно будет удалить с поверхности летки.

Длина резьбового отверстия

Крайне важно, чтобы все параметры выпуска были как можно более постоянными, включая длину летки. Различия в длине летки могут быть связаны с возможностями глиняного пистолета, количеством глины, поданной в летку во время предыдущей закупорки, и качеством массы летки. Слишком короткая летка может привести к риску самооткрывающейся летки, а слишком длинная летка может привести к тому, что дрель не откроет летку, что потребует использования кислородных фурм, чтобы открыть летку для печи. постукивание. Длина летки, необходимая для стабильной работы, зависит от размера печи и размера грибка, достаточного для надлежащей защиты летки. Важно получить длину летки, превышающую исходную толщину углеродистых кирпичей пода

Явление износа летки

Разбуриваемость массы летки определяется как легкость, с которой летка может быть открыта после закупоривания. Успешное сверление и закрытие зависит не только от оборудования и качества леточной массы, но также от здравого смысла и опыта оператора. Прежде чем можно будет просверлить летку, необходимо дать массе летки достаточное время для отверждения и, таким образом, избежать брызг в начале выпуска и/или преждевременного износа летки. В процессе отверждения летучие вещества выгорают из смеси, и глина начинает затвердевать, обеспечивая надежное и надежное уплотнение летки. По мере выпуска в печь внутренняя эрозия летки увеличивается во время выпуска как за счет химического, так и механического воздействия железа, шлака и газа. Износ в области летки и вокруг нее происходит на следующих стадиях, а именно (i) износ грибка, (ii) износ диаметра летки и (iii) износ, увеличивающий ширину отверстия летки.

Контроль летки

Мониторинг летки состоит из двух отдельных действий, а именно (i) активного мониторинга во время выпуска и (ii) дистанционного контроля температуры в горне и вокруг летки.

Летка активно контролируется во время выпуска оператором литейного цеха, который отвечает за открытие и закрытие летки с помощью дрели и бурового пистолета. Он следит за леткой во время врезки на наличие отклонений и принимает соответствующие меры. Он следит за следующими факторами.

- Угол, под которым из летки вытекает горячий металл и шлак.

- Разбрызгивание:разбрызгивание проявляется как разбрызгивание, а не как гладкая струя, вытекающая из печи.

- Момент, когда печь начинает дуть во время выпуска. Продувка характеризуется выбросом искр вместо струи железа или шлака.

- Состояние летки, то есть полностью ли она открыта, угол сверления.

Угол вытекания потока жидкого металла и шлака из печи зависит от давления жидкости и давления газа внутри печи. Большие углы выпуска представляют угрозу безопасности, и объемы горячего дутья в печь должны быть уменьшены, чтобы контролировать угол выпуска и поток. Возможное разбрызгивание летки в любой момент во время выпуска представляет собой не только угрозу безопасности, но и эксплуатационный риск. Практика небрежного постукивания приведет к увеличению объема работ по очистке, необходимых после постукивания, до следующего постукивания. В случае, если эта работа по очистке будет чрезмерной и время от конца до начала выпуска увеличится сверх нормы, эта задержка выпуска может привести к серьезному сбою в работе, например к охлаждению пода (наихудший сценарий).

Продувка летки, о чем свидетельствуют вылетающие искры, свидетельствует о том, что печь сухая и готова к закупорке. Прежде чем предпринимать действия по закупорке, оператор должен убедиться, что печь действительно дует, а не ложно.

Мониторинг температуры обычно осуществляется на двух уровнях. В диспетчерской оператор может круглосуточно контролировать температуру с помощью цифровой системы управления (DCS). Схемы используются для представления температур в легко понятном виде. За пределами площадки температуру можно контролировать в течение более длительного периода времени. Затем можно использовать максимум за периоды в несколько недель или месяцев и рассчитать наибольшую степень износа. С помощью этой информации можно делать прогнозы относительно возможных проблемных областей.

Если температура не контролируется, существует риск того, что износ летки будет продолжаться до тех пор, пока он не достигнет кожуха и не будет локализован. Это может привести к прожогу (прорыву) расплавленным горячим металлом, стекающему по стенке кожуха доменной печи, повреждению кожуха, взрыву при контакте с водой, повреждению термопар и даже более серьезным повреждениям, таким как гидравлические помещения перегреваются и загораются при расположении непосредственно над таким прогаром.

Производственный процесс

- Резьба – нарезание резьбы и фрезерование

- Доменный шлак и его роль в работе печи

- Система автоматизации, измерения и управления доменными процессами

- Производство и использование доменного газа

- Грануляция доменного шлака в литейном цехе

- Производительность доменной печи и влияющие параметры

- Защита футеровки горна доменной печи добавлением TiO2

- Высокоглиноземистый шлак и доменная печь

- Система охлаждения доменной печи

- Производство чугуна в доменной печи и выбросы оксида углерода