Процесс производства формованных огнеупоров

Производственный процесс формованных огнеупоров

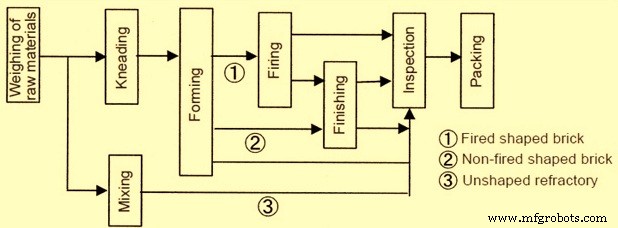

Огнеупорные изделия могут быть формованными (формованными) или бесформенными (монолитные/литейные). Они могут быть изготовлены из кислых, нейтральных, основных или композитных материалов. Материалы, используемые для производства огнеупоров, могут содержать или не содержать добавки. Огнеупоры другой формы могут быть изготовлены в нескольких формах и обычно называются огнеупорными кирпичами. Типичная технологическая схема, используемая в процессе производства огнеупоров, представлена на рис. 1.

Рис. 1. Типичный технологический процесс производства огнеупоров

Бесформенные огнеупоры обычно отгружаются с завода по производству огнеупоров не как огнеупоры, а как огнеупорные материалы, которые становятся огнеупорными только после того, как они подвергаются смешиванию, формованию, старению, сушке, предварительному нагреву и т. д. на месте использования. Это означает, что в случае бесформенных огнеупоров часть процесса изготовления фасонных огнеупоров смещается на место использования.

Основы производства огнеупорного кирпича со временем не изменились. Однако технологические достижения сделали современные кирпичные заводы значительно более эффективными и улучшили общее качество продукции. Производство этих огнеупоров основано на знании того, какая комбинация химических соединений и минералов придаст производимым огнеупорам необходимые свойства, такие как огнеупорность, термическая стабильность, коррозионная стойкость, тепловое расширение и другие важные качества. Более полное знание сырья и его свойств, лучший контроль обжига, усовершенствованные конструкции печей, используемых для обжига неспеченных огнеупоров, и более совершенная механизация - все это способствовало развитию производства огнеупорного кирпича.

Технические цели производства данного огнеупора заключаются в том, чтобы получить его свойства и характеристики для предполагаемого применения. Для достижения этих целей основными составляющими огнеупорного производства являются правильный выбор сырья, методов обработки и соблюдение технологических параметров при производстве. Понимание производства связано с особенностями фазового состава и микроструктуры (вместе называемыми свойствами материала), которые развиваются в процессе обработки и определяют свойства продукта и его поведение во время использования.

Сырье

Хорошо подобранное сырье является важной частью разработки и производства огнеупорных изделий удовлетворительного качества. Свойства сырья прямо или косвенно влияют на важные свойства огнеупоров. Сырье должно соответствовать как минимум шести следующим свойствам для производства огнеупорных изделий с высокими эксплуатационными характеристиками.

- Достаточный начальный размер зерна

- Плотность/пористость

- Доля основного минерала/оксида

- Ограничения по восстанавливаемым оксидам и/или флюсовым оксидам

- Молярный баланс важных оксидов

- Размер кристаллов основного минерала/оксида

Различные свойства огнеупоров, такие как плотность, пористость, проницаемость, прочность на раздавливание, модуль разрыва и эластичность, а также термостойкость, в основном определяются сырьем в дополнение к процессу производства огнеупоров.

Сырье, используемое для производства огнеупоров, включает в себя различные типы глин (в природной или кальцинированной форме), грог (также называемый шамотом), переработанное сырье (кальцинированное, спеченное, обожженное или плавленое), добавки, также известные как матричные химикаты ( могут быть в твердой, жидкой или коллоидной форме), связующие материалы и т. д.

Переработка сырья

Переработка сырья для производства огнеупоров состоит из следующих этапов.

- Дробление и измельчение

- Просеивание или оценка

- Магнитная сепарация случайного железа

- Пакетное взвешивание

- Пакетное микширование

Операция дробления и помола осуществляется в узлах первичного, вторичного и тонкого дробления/измельчения для удовлетворения требований к разным размерам зерен сырья в соответствии с желаемой гранулометрией для состава огнеупорной шихты. Для первичного дробления и при минимальном размере зерна 10-12 мм обычно используются щековые дробилки и гирационные дробилки. Валковая дробилка, дисковая дробилка, ударная мельница и молотковые мельницы различных типов используются для вторичного дробления для достижения минимального размера зерна примерно 4 мм. Измельчители различных типов, такие как атрибуционная мельница, шаровая мельница, стержневая мельница, трубная мельница и т. д., используются для тонкого измельчения до минимального размера 200 меш. Вибрационные мельницы, струйные мельницы, микронизаторы и т. д. используются для некоторых специальных продуктов, для которых требуются сверхтонкие порошки некоторых видов сырья размером до 10 микрон или даже меньше.

Измельченное и измельченное сырье просеивается или сортируется на фракции разного размера в соответствии с требованиями к производимым огнеупорам. Это осуществляется путем пропускания их через вибрационные или вращающиеся грохоты или воздушные классификаторы. В случае вибросита набор сит по желанию закрепляют в вибростенде так, чтобы в работе получалось несколько фракций. Вращающиеся грохоты выполнены в виде вращающегося цилиндра, состоящего из рядов грохотов нескольких размеров, установленных на общей наклонной оси, причем большие отверстия в устройстве направлены к нижнему или разгрузочному концу, а наименьшее отверстие — к нижнему. верхний конец или конец подачи. Этот тип сита подходит для классификации в основном более крупных фракций. Воздушная классификация проводится по мелким фракциям. Воздушные классификаторы удобны для мелких частиц диаметром от нескольких до 10 микрометров. Для разделения распространены центробежные или «циклонные» типы. Здесь более крупные частицы возвращаются в систему, а мелкие подаются в силос.

Классификация по размеру проводится для распределения фракций разного размера по разным бункерам для хранения и может проводиться с использованием любого удобного количества ярусов и любого выбранного набора размеров сит или номеров ячеек. Не имеет значения, что частицы могут быть неправильной и зазубренной формы, удлиненными или сплюснутыми. Стандартные экраны используются с квадратными отверстиями. Они проходят и сдерживают то, что они будут. Сита становятся липкими в случае более мелких частиц, и может произойти ослепление сит, препятствующее прохождению некоторых или всех более мелких частиц. Это обычное наблюдение при просеивании более тонких материалов. По этой причине сухое просеивание редко применяется для мелких размеров. Влажный (т. е. суспензионный) скрининг может облегчить ослепление в целях классификации.

Свободное железо или примеси железа, поступающие в измельченные и размолотые материалы, удаляются из материала магнитной сепарацией. Кусочки примесей удаляются с помощью магнитного сепаратора шкивного или подвесного типа с постоянным или электромагнитным магнитом. Измельченные материалы, из которых необходимо удалить железо, либо помещают на движущуюся ленту, проходящую через магнитные ролики, либо позволяют падать непосредственно на вращающиеся магнитные ролики по одному или последовательно, один над другим, для удаления железа.

Огнеупорный кирпич производится партиями. Партия сырья состоит из мелкой, средней и крупной фракций в необходимых количествах (соотношениях). Машины для взвешивания партиями обычно используются для отбора точного количества необходимого материала в фракциях надлежащего размера из бункеров для хранения. В случае небольших партий это обычно делается вручную с помощью весов.

Взвешенные материалы тщательно перемешивают с помощью подходящего миксера. Доступны несколько типов смесителей для смешивания материалов в партии. Это тарельчатый смеситель, лотковый смеситель, барабанный смеситель, мопсовая мельница, противоточный смеситель и т. д. Обычно для полусухого и пластического формования партии огнеупоров из огнеупорной глины смешиваются в лотковом смесителе и мопсовых мельницах. Смеситель противоточного типа используется для приготовления смеси для сухой обработки высокоглиноземистых или основных огнеупоров, в частности, с содержанием влаги менее 10 %.

Смесительные и месильные машины для производства огнеупоров обычно бывают двух типов, а именно (i) с неподвижным резервуаром и (ii) с приводным резервуаром. Смесительно-месильные машины для производства огнеупорного кирпича предназначены исключительно для применения сухого и полусухого прессования, так как количество связующего минимально. Поэтому смесительные и месильные машины оснащены смесительными лопастями или колесами Мюллера.

Формирование или формирование

Огнеупорные кирпичи формируются различными способами, включая ручное формование или различные типы формовочных и формовочных машин, включая прессы. Применяемый тип формовки зависит от формы и размеров огнеупора и его количества. В широком смысле методы формования/прессования можно разделить на три категории, а именно (i) полусухое прессование или процесс жесткого бурового раствора, (ii) пластическое формование или процесс мягкого бурового раствора и (iii) процесс сухого прессования. Формованный кирпич называется зеленым кирпичом.

В процессе жесткого бурового раствора или экструзии вода в диапазоне от 10% до 15% смешивается для получения пластичности. После перемешивания огнеупорная смесь проходит через камеру деаэрации, в которой поддерживается вакуум от 375 мм до 725 мм рт. Деаэрация удаляет воздушные отверстия и пузырьки, придавая огнеупорной смеси повышенную удобоукладываемость и пластичность, что приводит к большей прочности. После этого огнеупорная смесь экструдируется через фильеру для получения столба смеси. Когда колонна смеси покидает головку, можно наносить текстуры или поверхностные покрытия. Затем автоматический резак разрезает колонну смеси, чтобы создать отдельный кирпич. Расстояние между резцами и размеры матрицы должны быть тщательно рассчитаны, чтобы компенсировать нормальную усадку, возникающую во время сушки и обжига. Большинство огнеупорных кирпичей обычно производится методом экструзии.

Процесс формования мягкого шлама или пластика особенно подходит для огнеупорных смесей, содержащих слишком много воды, которые нельзя экструдировать с помощью процесса литья жесткого шлама. Огнеупорные смеси смешивают, чтобы они содержали от 20 % до 30 % воды, а затем формуют в формах. Чтобы предотвратить прилипание огнеупорной смеси, формы смазывают либо песком, либо водой, чтобы получить «песочный» или «водяной» кирпич. Кирпичи могут производиться таким образом машинным или ручным способом.

Сухое прессование достигается под высоким давлением в тяжелых прессах или даже за счет встряхивания и прессования, особенно для мелкозернистых смесей. Этот процесс в основном подходит для огнеупорных смесей с очень низкой пластичностью. Огнеупорные смеси смешивают с минимальным количеством воды (до 10 %), затем прессуют в стальные формы под давлением от 3,4 МПа до 10,3 МПа на гидравлических прессах или пневматических таранах.

Сушка и обжиг

Влажные кирпичи от формовочных или режущих машин содержат большое количество влаги, в зависимости от процесса формования. Перед началом процесса обжига большая часть этой воды должна быть выпарена в сушильных камерах при температурах от 40°С до 200°С, чтобы снизить содержание влаги до уровня, который предпочтительно составляет менее 1%. Продолжительность высыхания, которая варьируется в зависимости от огнеупорных смесей, обычно составляет от 24 до 48 часов. Хотя тепло может генерироваться специально для сушильных камер, оно обычно подается за счет отработанного тепла печей, чтобы максимизировать тепловую эффективность. Во всех случаях необходимо тщательно регулировать температуру и влажность, чтобы избежать растрескивания сырых кирпичей. Более крупные кирпичи, с которыми трудно обращаться, сушат на горячем полу, который нагревается снизу отходящими дымовыми газами или паром.

Заключительной операцией в производстве огнеупорных кирпичей и профилей является их обжиг. Во время обжига кирпичи нагреваются до нужной температуры и выдерживаются при этой температуре в течение определенного времени для пропитки, чтобы кирпич правильно созрел.

Есть несколько типов печей / печей, которые используются. Печи/обжиговые печи можно в целом разделить на периодического, полунепрерывного и непрерывного действия. Наиболее распространенным типом является туннельная печь, за которой следуют печи периодического действия. Топливом может быть нефть, газ или уголь или их комбинация.

Печь периодического действия загружается, обжигается, охлаждается и выгружается, после чего повторяются те же действия. Сухие кирпичи укладываются в этих печах в соответствии с предписанной схемой, обеспечивающей циркуляцию горячих печных газов. Эти печи обычно представляют собой печи с нисходящей тягой, которые используются только на небольших производственных предприятиях. Печи с нижней тягой предназначены для размещения большой кучи огнеупорного кирпича. Они имеют круглую или прямоугольную форму, снабжены несколькими топками (для сжигания угля) или отверстиями для горелок (для сжигания газа или мазута) вокруг печи. Высота крыши рассчитана таким образом, чтобы вмещать объем дымовых газов в пространство, оставленное пустым над стопкой кирпичей под крышей. Дымовой газ вместе с пламенем направляется на крышу, а затем отражается вниз по каналам и дымоходам, предусмотренным на полу и под ним. В таких печах потери тепла огромны, так как дымовые газы выходят в дымоход, не выполняя никакой дополнительной функции. Кроме того, большое количество тепла теряется при нагреве конструкции печи каждый раз, когда топится печь из-за ее прерывистого характера. Тепловой КПД таких печей низкий и составляет около 15 %.

Полунепрерывные печи представляют собой печи с кольцевой камерой и челночные печи. Непрерывная печь представляет собой туннельную печь. Печи непрерывного действия являются наиболее распространенными печами в огнеупорной промышленности, потому что температурный профиль поддерживается по всей длине туннеля, а кирпичи перемещаются на тележке внутри туннеля по рельсам.

Процесс загрузки печной тележки или печи фасонным кирпичом называется рубкой. Количество кирпичей на вагонетке определяется размером печи. Кирпичи предпочтительно укладывают механическим способом. Шаблон настройки оказывает некоторое влияние на внешний вид. Кирпичи, расположенные лицевыми сторонами друг к другу, дают более однородный цвет, чем кирпичи, расположенные крест-накрест или лицевой стороной к тыльной стороне.

Обжиг кирпичей длится от 10 до 40 часов, в зависимости от типа печи и других переменных. В туннельной печи кирпичи, загружаемые в вагонетки, проходят через различные температурные зоны по мере продвижения по туннелю. Тепловые условия в каждой зоне тщательно контролируются, а печь работает непрерывно.

Обжиг можно разделить на пять основных этапов, а именно (i) окончательная сушка (испарение свободной воды), (ii) обезвоживание, (iii) окисление, (iv) стеклование и (v) мгновенный или восстановительный обжиг. Все, кроме вскипания, связаны с повышением температуры в печи. Хотя фактическая температура зависит от типа огнеупорной смеси.

Огнеупорная смесь обычно медленно размягчается и постепенно плавится или кристаллизуется при воздействии повышения температуры. Витрификация позволяет смеси стать твердой, твердой массой с относительно низкой абсорбцией. Плавление происходит в три этапа, а именно:(i) начальное плавление, когда частицы смеси становятся достаточно мягкими, чтобы склеиваться в массу при охлаждении, (ii) стеклование, когда происходит сильное флюсование и масса становится плотной, твердой и неабсорбирующей, и ( iii) вязкое плавление, когда масса смеси разрушается и расплавляется, что приводит к деформации кирпича. Ключом к процессу обжига является контроль температуры в печи, чтобы происходило начальное плавление и частичное стеклование, но избегали вязкого плавления. Скорость изменения температуры должна тщательно контролироваться и зависит от сырья, а также от размера и отверждения производимых кирпичей. Печи обычно оснащены датчиками температуры для контроля температуры обжига на различных стадиях. Ближе к концу кирпичи могут быть высветлены для изменения цвета.

После того, как температура достигает пика и поддерживается в течение заданного времени, начинается процесс охлаждения. Время охлаждения редко превышает 10 часов для туннельных печей и от 5 до 24 часов в печах периодического действия. Охлаждение является важным этапом производства кирпича, поскольку скорость охлаждения напрямую влияет на цвет кирпича. После охлаждения кирпичи проверяются, сортируются, сортируются и упаковываются для отправки.

Производственный процесс

- Рекомендации по высокопроизводительной швейцарской обработке

- ПРОЦЕСС ПРОИЗВОДСТВА ПЛАСТИКОВОЙ УПАКОВОЧНОЙ ПЛЕНКИ ДЛЯ РАЗНЫХ ТИПОВ МАТЕРИАЛОВ

- Процесс Finex для производства жидкого чугуна

- Процесс HIsarna для производства чугуна

- Щелевая прокатка для производства прутков

- Технологии совершенствования процесса спекания

- Процесс CONARC для производства стали

- Важные советы по процессу инженерного проектирования для успешного производства

- Подготовка прототипов к производству Производственный процесс

- Прототипы для производства