Бар, стержень и волочение проволоки

Чертеж стержня, стержня и проволоки

Волочение — это процесс обработки металла, при котором стальная заготовка формируется за счет уменьшения ее поперечного сечения. Это достигается путем проталкивания заготовки через матрицу с меньшей площадью поперечного сечения, чем заготовка. В процессе волочения заготовка протягивается через матрицу за счет силы растяжения, приложенной к выходному концу матрицы. Когда стальная заготовка вытягивается, она вытягивается при комнатной температуре. В этот момент он подвергается холодной обработке или холодной ковке. За счет наклепа при волочении изменяются геометрические и механические характеристики стального материала, уменьшаются поперечные размеры (например, диаметр) и увеличивается длина без изменения объема (безотходная обработка). В результате пластической деформации в волочильной матрице стальной материал также упрочняется, что означает повышение прочностных свойств и снижение пластических свойств. На деформацию волочения влияет ряд факторов, из которых наиболее важными являются химический состав, прочность материала, температура, угол подхода, смазка, скорость волочения, коэффициент трения, срок службы и износ штампа, а также уменьшение площади <. /Р>

Волочение проволоки в основном такое же, как волочение стержня, за исключением того, что оно включает материал меньшего диаметра, который можно наматывать. Обычно это выполняется как непрерывная операция на волочильном стенде. Процесс волочения проволоки очень мало изменился за эти годы. Он использует комбинацию матрицы и/или серии матриц для протягивания проволоки до выбранного сечения.

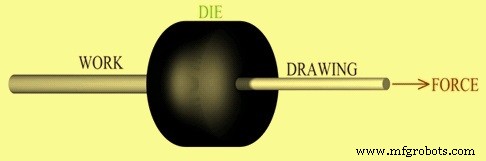

Принцип процесса показан на рис. 1.

Рис. 1. Принцип процесса рисования

Рис. 1. Принцип процесса рисования

Процесс рисования преследует следующие цели

- Производство тянутых изделий в виде стержней или проволоки с очень специфическими и точными размерами поперечного сечения.

- Улучшение обработанной поверхности и удаление окалины со стержня или прутка. Получение гладкой яркой поверхности.

- Повышение прочности на растяжение и получение особых механических свойств готового стального материала.

- Придание готовому стальному материалу более круглой формы.

Процесс рисования

Процесс рисования состоит из следующих трех шагов

Предварительные операции. Во время предварительных операций первоначально проводится очистка поверхности прутка или стержня от окалины, которая образовалась в результате более ранних металлургических процессов, таких как прокатка или термообработка и т. д. Обычным методом является механическая очистка, так называемая дробеструйная очистка, заключающаяся в удалении окалины стальными абразивами. В этой технологии материал подвергается удару стальными абразивами с высокой энергией. Это делается в специализированных машинах, так называемых дробеструйных машинах. Дробеметные установки оснащены высокоэффективными системами вентиляции, препятствующими попаданию окалины в атмосферу. Дробеструйная очистка является экологически безопасным методом. Очистка поверхности также может производиться кислотным травлением, промывкой и сушкой. Однако это обычно нежелательно, так как любая оставшаяся кислота в сырье должна быть нейтрализована путем погружения его в известковую ванну. Этот процесс также не является экологически безопасным.

После удаления окалины уменьшение диаметра головки производится путем наведения или продавливания. Необходимо указать конец для начала волочения, чтобы вставить материал в матрицу и захватить его, втянув собачку волочильного станка. Конечная точка может быть сделана, например. механической обработкой, протяжкой на горизонтальном гидравлическом прессе или прокаткой. Заостренные концы после рисования обрезаются.

Затем проводится предварительная правка стержня и стержня. Обычно это делается с помощью роликовых или цилиндрических правильных машин.

Процесс волочения — в зависимости от исходного материала и используемого оборудования процесс волочения может выполняться — пруток в пруток, пруток в прут, катанка в прут или катанка в проволоку в бухте.

Заостренный стержень или катанка протягивается через матрицу. По мере того, как вытянутый материал протягивается через матрицу, его объем остается прежним, поэтому при уменьшении диаметра длина увеличивается. Обычно для достижения желаемого размера прутка или катанки требуется более одного протягивания через последовательно меньшие матрицы. На этом основана американская шкала калибра проволоки. Это можно сделать в небольшом масштабе с помощью фильеры или в крупном промышленном масштабе с использованием автоматизированного оборудования. Процесс волочения проволоки изменяет свойства материала за счет холодной обработки. Уменьшение площади у маленьких проводов обычно составляет от 15 % до 25 %, а у более крупных проводов — от 20 % до 45 %. Точная последовательность штампов для конкретной работы зависит от уменьшения площади, размера входной проволоки и размера выходной проволоки. По мере изменения уменьшения площади меняется и последовательность кубиков.

Очень тонкую проволоку обычно тянут в жгуты. В жгуте провода разделены металлом с аналогичными свойствами, но с меньшей химической стойкостью, чтобы его можно было удалить после волочения. Если уменьшение площади превышает 50 %, процесс обычно требует промежуточного этапа отжига, прежде чем его можно будет перерисовать.

Одноблочные машины для волочения проволоки включают в себя средства для точного удержания штампов в нужном положении и для устойчивой протяжки проволоки через отверстия. Обычная конструкция состоит из чугунной скамьи или стола, имеющего кронштейн, стоящий для удержания матрицы, и вертикального барабана, который вращается и, наматывая проволоку на свою поверхность, протягивает ее через матрицу, при этом моток проволоки хранится на другом барабане. или «быстрый», который находится за матрицей и сматывает проволоку с необходимой скоростью. Проволочный барабан или «блок» снабжен средствами для быстрого соединения или разъединения его с его вертикальным валом, так что движение проволоки может быть немедленно остановлено или запущено. Блок также сужается, так что моток проволоки можно легко соскользнуть вверх, когда закончите. Прежде чем проволоку можно будет прикрепить к блоку, ее необходимо протянуть через матрицу на достаточную длину; это осуществляется с помощью пары зажимных клещей на конце цепи, которая наматывается на вращающийся барабан, поэтому протягивая проволоку до тех пор, пока ее можно будет намотать два или три раза на блок, где конец закрепляется небольшим винтовым зажимом. или порок. Когда проволока находится на блоке, он приводится в движение, и проволока равномерно протягивается через матрицу; очень важно, чтобы блок вращался равномерно, правильно двигался и тянул проволоку с постоянной скоростью, иначе произойдет «рывок», который ослабит или даже порвет проволоку. Скорость волочения проволоки сильно различается в зависимости от материала и степени обжатия.

Машины с непрерывными блоками отличаются от машин с одинарными блоками наличием ряда гребенок, через которые непрерывно протягивается проволока. Из-за удлинения и проскальзываний скорость проволоки меняется после каждой последующей перетяжки. Эта повышенная скорость достигается за счет разной скорости вращения каждого блока. Одна из этих машин может содержать от 3 до 12 штампов. Операция продевания проволоки через все матрицы и вокруг блоков называется «натягиванием». Устройства для смазки включают насос, который заливает матрицы, и во многих случаях нижние части блоков также заполнены смазкой.

Часто требуются промежуточные отжиги, чтобы противостоять эффектам холодной обработки и обеспечить дальнейшее волочение. Окончательный отжиг также можно использовать для готового изделия, чтобы максимизировать пластичность и электропроводность.

Отделочные операции. Отделочные операции включают резку и обрезку, выпрямление, чистовую обработку концов, например снятие фаски, проверку, такую как неразрушающий контроль и т. д., антикоррозионную защиту, а также упаковку и отправку.

Смазка

Правильная смазка необходима при волочении, чтобы увеличить срок службы штампа, снизить усилия волочения и температуру, а также улучшить качество поверхности. Ниже приведены различные методы смазки.

- Мокрое волочение. Матрица и проволока или стержень полностью погружены в смазку.

- Сухое волочение. Проволока или стержень проходит через емкость со смазкой, которая покрывает поверхность проволоки или стержня.

- Металлическое покрытие. Проволока или стержень покрыты мягким металлом, который действует как твердая смазка.

- Ультразвуковая вибрация. Матрицы и оправки вибрируют, что помогает уменьшить усилия и обеспечивает большее обжатие за проход.

Используются различные смазочные материалы, такие как масло. Другой метод смазки заключается в погружении проволоки в раствор сульфата меди, чтобы образовалась пленка меди, которая образует своего рода смазку. В некоторых классах проволоки медь остается после окончательного волочения, чтобы предотвратить ржавчину или упростить пайку.

Чертежные штампы

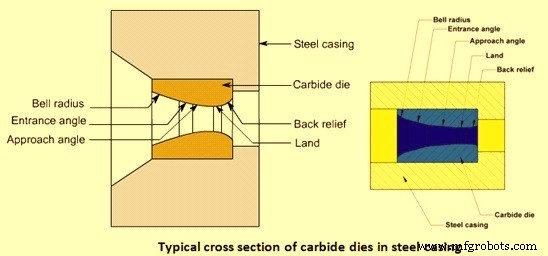

Волочильные штампы обычно изготавливаются из инструментальной стали, карбида вольфрама или алмаза, причем карбид вольфрама и искусственный алмаз являются наиболее распространенными. Для волочения очень тонкой проволоки используется монокристаллический алмазный штамп. Для волочения стальной проволоки используется волока из карбида вольфрама. Матрицы помещены в стальной корпус, который поддерживает матрицу и позволяет легко менять матрицу. Углы штампа обычно находятся в диапазоне от 6 до 15 градусов, и каждый штамп имеет как минимум 2 различных угла:угол входа и угол подхода. Проволочные плашки обычно используются с силой, чтобы протянуть через них провод. На каждом конце матрицы есть витки проволоки, которые натягивают и скручивают проволоку меньшего диаметра. На рис. 2 показано типичное поперечное сечение волочильных волок в стальном корпусе.

Рис. 2. Сечение штампа

Чертежное оборудование и использование тянутой проволоки

Существует несколько типов рисовальных машин. Они были сгруппированы следующим образом.

- Рамки для рисования

- Бычьи и моторные блоки

- Несколько рисовальных машин

- Машины для тонкой проволоки

- Машины для волочения проволоки в форме головы Турка

- Скамейки для рисования.

Вспомогательное оборудование, которое должно быть присоединено к машинам для волочения проволоки, состоит из разматывающих барабанов, предохранительных упоров, сварочных аппаратов, указателей, правильных и режущих машин, ротационных правильных машин, роликовых правильных машин и т. д.

Тянутая проволока используется во многих областях, помимо того, что мы обычно думаем, как электрические провода и телевизионные кабели. Например, из тянутой проволоки делают пружины любого вида; а также арматура, используемая для строительства во всем мире. Скрепки и скобы сделаны из тонкой тянутой проволоки. Спицы на колесах, проволочные щетки, металлические ручки также изготавливаются из тянутой проволоки. Существуют буквально тысячи готовых изделий, в которых используется тянутая проволока. Чтобы удовлетворить эту постоянно растущую потребность, металлообрабатывающие предприятия ежегодно протягивают многие миллионы километров проволоки. По этой причине волочение проволоки является чрезвычайно чувствительным к затратам и конкурентным рынком. В свою очередь, компании, производящие оборудование для волочения проволоки и технологическое оборудование по всему миру, заинтересованы в повышении производительности и эффективности оборудования.

Производственный процесс

- Что такое холодное волочение?

- Стержень и стержень из сплава 25 TB00 (C17200)

- Стержень и стержень из сплава 25 TD04 (C17200)

- Стержень и стержень из сплава 25 TF00 (C17200)

- Штанга и стержень из сплава 25 TH04 (C17200)

- Стержень и стержень из сплава 165 (C17000) TB00

- Стержень и стержень TD04 из сплава 165 (C17000)

- Стержень и стержень из сплава 165 (C17000) TF00

- Стержень и стержень из сплава 165 (C17000) TH04

- Стержень и стержень из сплава 3 (C17510) TB00