Варианты выгрузки железа прямого восстановления и его горячая транспортировка

Варианты выгрузки железа прямого восстановления и его горячего транспорта

Двумя основными методами производства железа прямого восстановления (DRI) являются (i) процесс на основе газа в вертикальной шахтной печи и (ii) процесс на основе угля во вращающейся печи. В обоих процессах реакции восстановления протекают в твердом состоянии, а максимальная температура печи находится в диапазоне от 850°C до 1050°C.

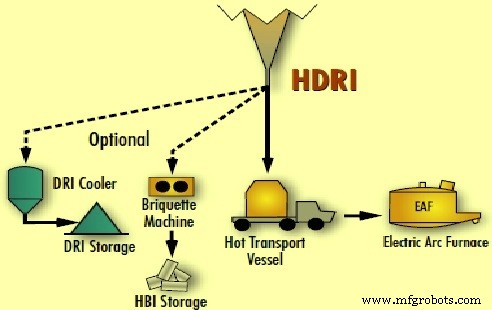

В процессе, основанном на использовании угля, полученный DRI смешивается с полукоксом, который необходимо отделить от DRI. Следовательно, смесь DRI-уголь охлаждается во вращающемся охладителе, а затем уголь отделяется от DRI с помощью процесса магнитной сепарации. В случае процессов с вертикальными шахтными печами, поскольку кокс не присутствует вместе с DRI, доступны три варианта разгрузки. Это холодный ПВЖ (CDRI), горячее брикетирование железа (HBI) и горячее ПВЖ (HDRI).

Большинство печей DRI с вертикальным валом были построены для производства CDRI. В этих печах DRI, полученный после восстановления, охлаждается в нижней части печи примерно до 50°C. CDRI временно хранится в силосах для пассивации перед транспортировкой в ближайший сталеплавильный цех для последующего использования. CDRI обладает свойством самовоспламенения и требует особых мер предосторожности при транспортировке и хранении в соответствии с требованиями Международной морской организации (IMO). CDRI является наиболее подходящим материалом для непрерывной загрузки в ЭДП.

ГБЖ производится уже более 30 лет. Это желательный способ подготовки DRI к хранению и транспортировке морскими судами. Для производства ГБЖ горячий ПВЖ выгружается из вертикальной шахтной печи при температуре около 700°С. Горячий ПВЖ направляется на брикетировочные машины для прессования в брикеты подушечной формы с типичными размерами 30 мм x 50 мм x 110 мм. мм. ГБЖ на 50 % плотнее, чем CDRI, благодаря чему склонность ГБЖ к реокислению значительно снижается. Это позволяет хранить ГБЖ и обращаться с ним без каких-либо специальных мер предосторожности, признанных ИМО. ГБЖ можно транспортировать и перерабатывать с помощью оборудования для обработки металлолома, и его можно легко загружать партиями в ЭДП. ГБЖ также можно непрерывно загружать в электродуговую печь с помощью специально разработанных систем.

ПВЖ выгружается из вертикальной шахтной печи при температуре около 700°С и транспортируется в горячем состоянии в сталеплавильный цех для загрузки ПВЖ непосредственно в электродуговую печь (ЭДП) в горячем состоянии. Загрузка горячего прямого восстановления в электродуговую печь непосредственно из вертикальной шахтной печи прямого восстановления известна как горячая загрузка.

Преимущества горячей зарядки

Горячая зарядка дает два основных преимущества. Это снижение энергопотребления и повышение производительности ДСП. В настоящее время большинство сталеплавильных цехов по всему миру имеют системы горячей загрузки ЭДП. Фактически, сегодня в сталеплавильных цехах есть системы подачи для ЭДП, которые могут выбирать между холодными или горячими материалами. Экономия энергии происходит в случае загрузки HDRI из-за меньшего расхода энергии в ЭДП на нагрев DRI до температуры плавления. Эмпирическое правило заключается в том, что потребление электроэнергии снижается примерно на 20 кВтч/tCS при повышении температуры зарядки DRI на каждые 100°C. Таким образом, минимальная экономия при загрузке горячего ПВЖ при температуре более 600°С в ДСП составляет 120 кВтч/тКС. Дополнительным преимуществом экономии электроэнергии является снижение расхода электродов, поскольку существует линейная зависимость. Ожидается экономия расхода электродов порядка 0,5-0,6 кг/т жидкой стали.

Повышение производительности ЭДП за счет горячей загрузки ПВЖ является значительным, поскольку использование горячего ПВЖ сокращает время плавки до выпуска и, следовательно, продолжительность плавки. По сравнению с загрузкой холодного ПВЖ при горячей заправке ПВЖ достигается повышение производительности до 20 %. Использование HDRI также приводит к снижению удельного расхода огнеупоров. Экономия расхода огнеупоров составляет порядка 1,8-2 кг/т жидкой стали.

Существуют также экологические преимущества горячей зарядки DRI. Сохранение явного тепла в DRI вместо его рассеивания в атмосферу снижает общие выбросы двумя способами. Во-первых, более низкий спрос на электроэнергию снижает выбросы электростанций на тонну произведенной стали. Во-вторых, для тех ЭДП, в которых используется впрыск углерода, снижение энергопотребления в ЭДП приводит к меньшему выделению CO2.

Транспорт HDRI

Транспортировка HDRI важна по-разному. Сложность с транспортировкой HDRI заключается не только в том, что материал горячий, но и в том, что он должен храниться в неокисляющей атмосфере. Это критическое требование, поскольку метод транспортировки HDRI из шахтной печи прямого восстановления в электродуговую печь позволяет доставлять HDRI без отрицательного влияния на качество прямого восстановления. Он также должен обеспечивать максимальную эксплуатационную гибкость. Кроме того, система должна быть надежной, удобной в обслуживании и простой в эксплуатации.

Есть четыре альтернативы, которые коммерчески доступны для транспортировки HDRI. Каждый из этих вариантов имеет наилучшее применение в зависимости от таких факторов, как расстояние транспортировки, расположение компонентов и пропускная способность. Эти четыре варианта описаны ниже.

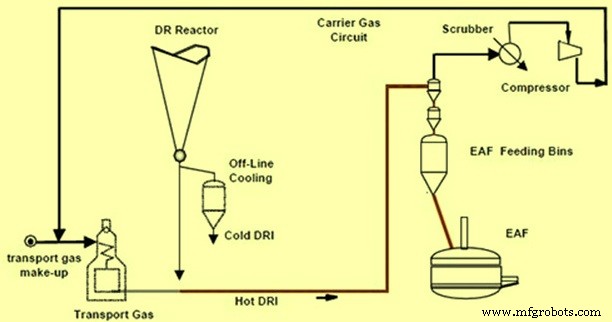

Процесс HYTEMP – Этот процесс был разработан компанией Tenova HYL и установлен на заводе Ternium в Монтеррее в 1998 году и представляет собой пневматический транспортный процесс для транспортировки HDRI. Система работает с использованием транспортного газа (либо инертного газа, либо самого технологического газа) для подачи HDRI через пневматическую трубу в сборный бункер над ЭДП. Транспортный газ удаляется из контура и возвращается обратно на установку DR, а HDRI загружается в сборный бункер для непрерывной подачи в ЭДП. В этой системе нет механической части. Мелкие частицы из шахтной печи DR переносятся вместе с кусковым материалом и амортизируют транспортную линию. Эти мелочи также загружаются в ЭДП вместе с кусками ПВЖ в ЭДП, что увеличивает производительность. Схема системы показана на рис. 1.

Рис. 1. Схема процесса Hytemp

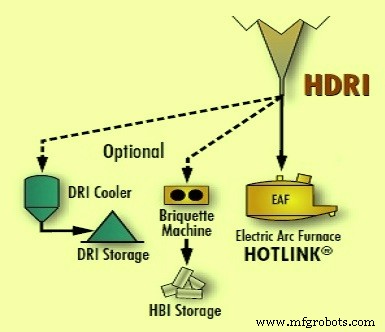

Процесс ГОРЯЧЕЙ ССЫЛКИ – В этом процессе в основном используется гравитационный транспорт, и впервые его разработала компания Midrex. В этом процессе используется та же технология, что и при гравитационной подаче HDRI для производства ГБЖ. HDRI из шахтной печи прямого восстановления выгружается в уравнительный бункер снаружи и над сталеплавильным цехом. Из этого уравнительного бункера HDRI непосредственно самотеком подается в ЭДП. Модули HOTLINK способны справляться с любыми нештатными ситуациями через буферный бункер. Эта система поставляет HDRI в EAF в соответствии с требованиями EAF. Процесс HOTLINK используется, когда расстояние между шахтной печью прямого восстановления и электродуговой печью составляет менее 40 метров. Схематично процесс показан на рис. 2

Рис. 2. Схема процесса HOTLINK

Конвейерная система горячего транспорта

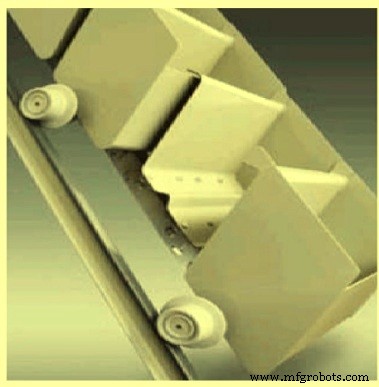

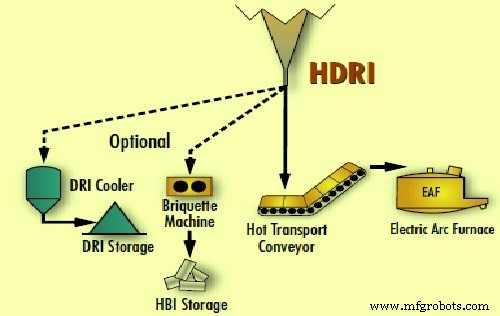

Если сталеплавильный цех не примыкает к шахтной печи DRI (более 40 м, но менее 100 м), для транспортировки HDRI в сталеплавильный цех используется изолированный механический конвейер. В этом случае DRI выгружается из шахтной печи DRI на полностью закрытый и изолированный конвейер, предназначенный для минимизации потери температуры и предотвращения раскисления. Конвейер имеет специально сформированные лотки, похожие по форме на ковши (рис. 3). Закрытый кожух конвейера содержит систему перегородок. Конвейер обеспечивает надежную работу при разумных затратах. HDRI подается в один из двух бункеров HDRI, расположенных над ЭДП. Когда один из этих бункеров выгружает HDRI в ЭДП, второй бункер заполняется HDRI с помощью конвейера. Схема конвейерной системы горячего транспорта показана на рис. 4.

Рис. 3. Конвейер горячего DRI

Рис. 4. Схема конвейерной системы горячего транспорта

Перевозка горячим транспортом

Когда расстояние между шахтной печью прямого восстановления и электродуговой печью составляет более 100 метров или одна шахтная печь прямого восстановления должна питать два сталеплавильных цеха или более, тогда транспортировка HDRI может осуществляться с использованием изотермических судов, обычно вместимостью 60 тонн до 90 тонн. Из вертикальной печи DRI емкость заполняется через трубу с герметичным уплотнением. После заполнения одной емкости труба перекрывается и начинается наполнение другой емкости, наполненная емкость транспортируется в сталеплавильный цех либо по рельсам, либо на автомобилях. Компания Essar Steel стала пионером в использовании горячих транспортных судов в 1990-х годах. Схема транспортировки HDRI горячими транспортными судами показана на рис. 5.

Рис. 5. Схема транспортировки горячего DRI горячим транспортным судном

Производственный процесс

- Расширенная система охлаждения для компьютеров и аккумуляторов

- Железо прямого восстановления и процессы его производства

- Процесс Finex для производства жидкого чугуна

- Использование железа прямого восстановления в электродуговой печи

- Генерация Транспорт и использование окалины

- Энергоэффективность и производство чугуна и стали

- Доменная печь и ее конструкция

- Геология, поиски и разведка железорудных месторождений

- Свойства и состав чугуна

- Процесс горячей и холодной прокатки